综放工作面支架与围岩耦合关系及端面顶板稳定性研究

宋高峰,昝明惠,孔德中,魏 臻,任志成,张 帅

(1.北方工业大学 土木工程学院,北京 100144;2.贵州大学 矿业学院,贵阳 550025;3.清华大学 工程物理系,北京 100084;4.国家能源投资集团有限责任公司,北京 100011;5.北京交通大学 建筑与艺术学院,北京 100044)

我国每年大约有1/6的综采工作面因支架与围岩关系不适应导致端面冒顶而处于低产状态[1]。相比于综采工作面,综放工作面的端面顶煤强度较差,端面顶煤冒落事故更加频繁,这也是制约综采(放)工作面安全高效生产的主要因素[2,3]。支架-围岩关系是影响端面冒顶的重要因素,维持良好的支架-围岩关系有利于控制端面冒顶灾害[4]。

支架与围岩相互作用、相互影响的有机整体,围岩的运动状态会影响支架工况和承载特性,支架工作状况又会反过来影响到对顶板的支护效果[5,6]。综采工作面支架-围岩耦合关系对工作面支架选型和端面顶板稳定性也具有重大的影响[7,8]。因此,及时掌握支架的工作状态,调整和保持良好的支架-围岩关系,对于防治端面冒顶具有重要的意义[9]。前人研究了综放开采端面冒顶机理,分析了综放工作面的顶板变形特征和端面冒顶全过程,获得了不同影响因素下端面冒顶程度及其分布规律,对综放开采端面冒顶控制具有重要参考价值[10-12]。李强[13-15]对重复采动下采场顶板运动及端面顶板冒漏机理进行了研究,为重复开采下端面顶板稳定性及冒漏防控提供了依据;王国法[16]对综采工作面支架-围岩的“能量积聚-耗散-释放-传递-响应”过程进行了分析,得到了基于能量原理的工作面支架阻力计算方法;樊祥喜[17]以汾西南关矿3206回采巷道作为背景,采用相似模拟试验的方法,研究了钢管混凝土支架与围岩相互作用关系;魏臻[18]、杨俊哲[19,20]等应用理论分析、数值模拟及现场监测等方法,对采场工作面支架-围岩作用关系进行了研究,监测了煤层开采过程中顶板下沉量、支架受力及稳定性。文章采用了数值模拟和相似模拟试验相结合的研究方法,研究综放工作面支架位态、端面距、割煤高度等对端面顶板稳定性和支架围岩耦合关系的影响。

1 综放开采支架-围岩相互作用关系数值模拟

1.1 模型建立

潞安高河矿E1315放顶煤工作面煤层平均厚度为6.5 m,煤层倾角为1°~7°,平均埋深为450 m,工作面采高为3.5 m,放煤高度为3 m,开采步距为0.8 m,采放单循环作业。现场采用ZF8500/22/42型的四柱支撑掩护式液压支架。

OptumG2数值软件集有限元分析和极限分析于一体,模型采用摩尔-库伦本构关系,运用极限分析的方式进行计算。计算过程中依次迭代模型破坏重力乘数直到模型失稳,对比不同影响因素下模型破坏时的安全系数R(OptumG2计算结束时的重力乘数即为安全系数),快速分析和评价模拟对象的稳定性。文章围绕采场支架-围岩关系及端面顶板稳定性开展数值模拟,重点关注端面顶煤无支护区顶板变形及支架响应情况,对支架俯仰角、端面距和机采割煤高度等3个因素进行数值模拟,分析支架阻力及支架上方顶煤、端面顶煤的位移,同时对比支架前后柱的阻力比值Fs,以校核支架的支护性能,确定3个影响因素对支架-围岩关系及端面顶板稳定性的影响规律。

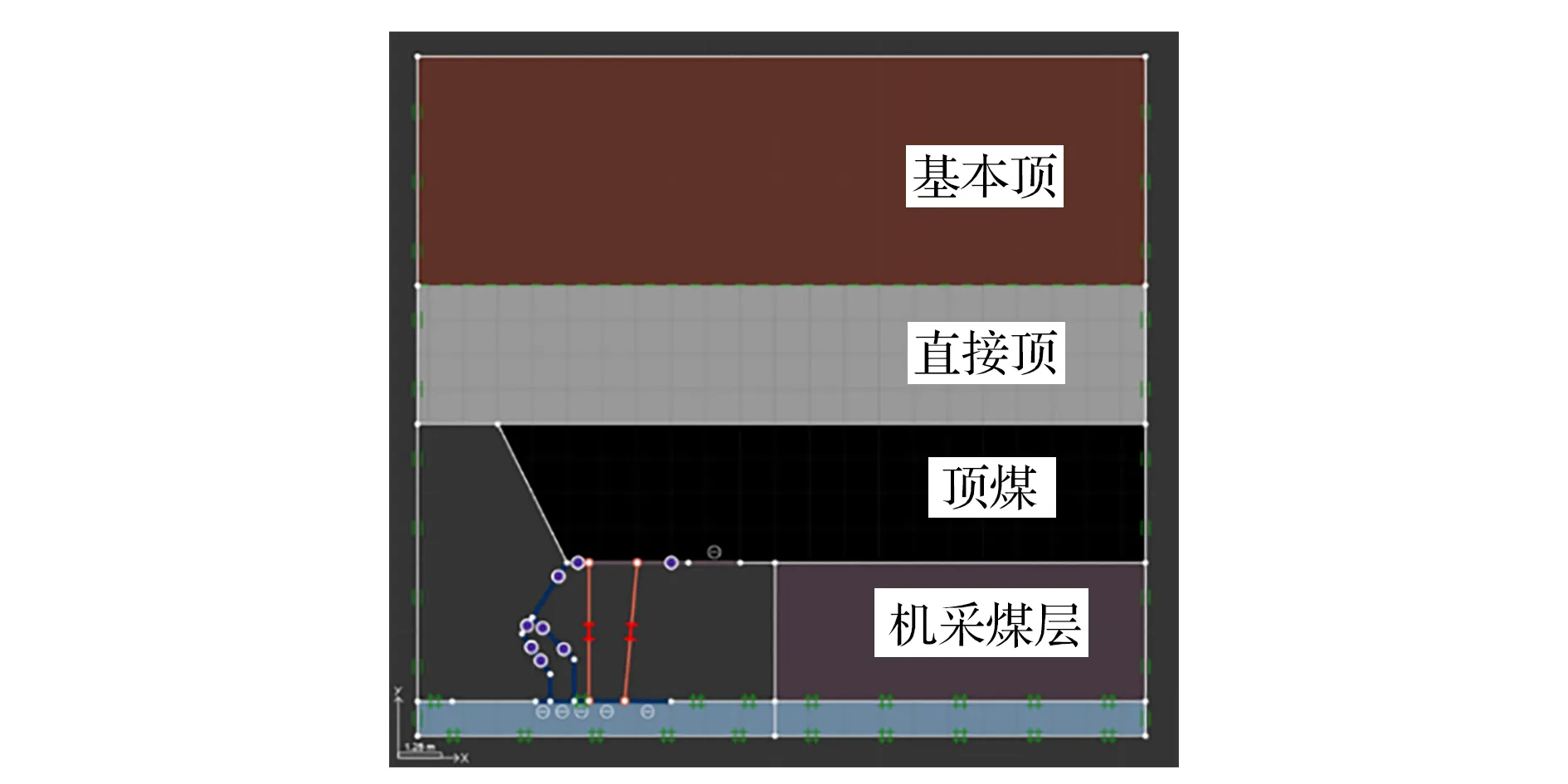

建好的数值计算模型如图1所示:模型以x轴正向为工作面推进方向,沿x轴方向建立10 m采空区,工作面煤壁右侧为20 m的实体煤,煤岩体的各项物理力学参数见表1。模拟支架结构顶梁长度3.5 m,铰接前顶梁长度1.5 m,控顶长度5 m,根据现场支架工况施加预应力模拟支架初撑力,支架后柱垂直布置,前柱前倾角为85°,并随顶梁位态调整进行变化。

图1 数值计算模型

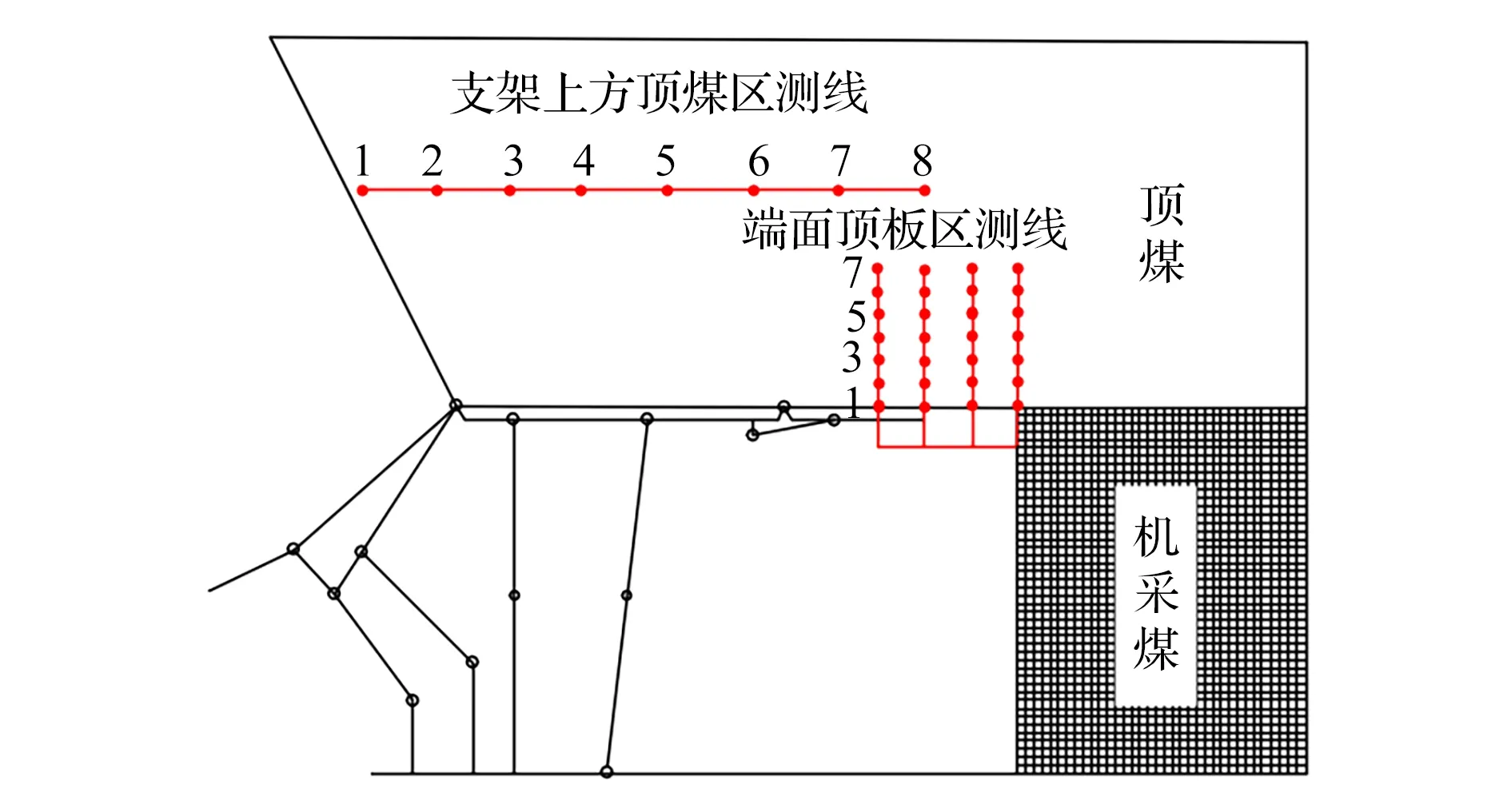

模型测线布置如图2所示,包括支架上方顶煤和端面顶板两部分。支架上方顶煤监测区水平布置2条相互平行的测线,分别监测上位和下位顶煤的位移规律,测点间距为1 m,从左至右依次布置测点并标号,2条测线竖直方向对应位置测点序号相同,便于后期分析。工作面端面顶板监测区竖直布置相互平行的测线,测线间距为0.5 m,测点由下至上依次排序,并根据端面距的调整增加或减少测线数量。进行支架俯仰角影响因素模拟时,对受影响测点进行适当取舍,保证其空间对应关系。

图2 测线布置

1.2 模拟结果及影响因素分析

1.2.1 支架俯仰角

建立了支架顶梁为俯角7°、俯角3°、水平0°、仰角3°、仰角7°等5个模型。支架俯仰角影响下的顶煤位移如图3所示。支架顶梁垂直位移整体呈中间小两端大,顶梁上方煤体在支架支撑作用下总体呈现拱形压实稳定特征;俯角7°支撑时顶梁前端下位顶煤垂直位移最大达到110 mm。水平位移表现为后端顶煤向采空区方向运动,前端顶煤向端面顶板方向运动;顶梁水平0°时,由于顶煤不受俯仰角产生的位移限制,在顶梁全长范围均表现较大的水平位移。

图3 支架俯仰角影响下顶煤位移

支架俯仰角影响下的端面顶煤位移规律如图4所示。从垂直位移来看,顶板上方2 m高度范围内垂直位移变化较大,俯角7°支撑时端面顶板整体下沉量最大,对顶板稳定性不利。从水平位移来看,顶板上方2 m范围内顶煤水平位移变化较大,同时仰角支撑时水平位移较明显,水平0°和俯角3°支撑端面顶板水平位移较小。

图4 支架俯仰角影响下端面顶板位移

模型支架前、后柱工作阻力及其比值Fs、模型破坏安全系数R等参数见表2。不难看出,支架前柱工作阻力明显较大,前后柱工作阻力比值Fs均在2.6以上,Fs越大,则支架偏载程度也越大,因此支架前后柱按偏载严重程度排序为:仰角7°>仰角3°>俯角7°>俯角3°>水平0°。综合来看,俯角3°时更能发挥液压支架的整体支撑性能,模型的安全系数最大,端面顶板稳定性更好。

表2 支架俯仰角影响下支架支护性能和模型安全系数

1.2.2 端面距

端面距为0.5、1.0、1.5 m三种情况下支架上方顶煤的位移规律如图5所示。垂直位移均呈现中间小两端大的特征,而水平位移由支架前梁端向采空区方向逐渐增大;端面距为1.5 m时,支架上方顶煤的垂直位移和水平位移均明显大于其他两种情况,此时端面顶板稳定性最差。因此,端面距与端面顶板稳定性呈反比例关系。

图5 端面距影响下顶煤位移

端面距为0.5、1.0、1.5 m三种情况下的端面顶煤位移规律如图6所示。由图6可知,端面距越大,顶煤位移也越大,当端面距为1.5 m时,垂直位移和水平位移均明显大于其他两种情况。从端面顶板稳定性来说,端面距为0.5 m时,端面顶煤位移最小,稳定性更好。

图6 端面距影响下端面顶板位移

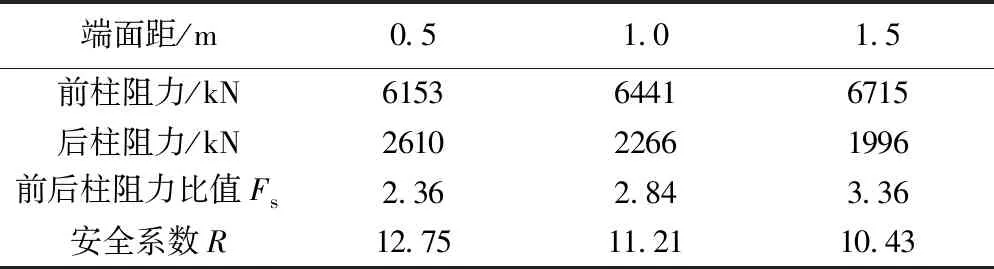

端面距对支架偏载及模型稳定性的影响见表3。随着端面距的增加,前后柱阻力比值Fs逐渐增大,偏载越来越严重;安全系数R随着端面距增加而减小,模型稳定性越差。综上,端面距越大,端面顶板稳定性越差,当端面距为0.5 m时,模型稳定性最好。

4.利用信息技术,提高教师自身素质。要熟练的的运用多媒体技术,对教师本身也是一个挑战,因为多媒体信息技术的运用需要我们熟练地掌握电脑知识。我们应该在平时的工作中不断的学习、积累。并且将运用现代信息技术的能力作为提升自身业务素质的一项重要内容。在掌握计算机基本操作技能的同时,还要掌握多媒体课件的制作,以便作出适合英语学科特点的课件。

表3 端面距影响下支架支护性能和模型安全系数

1.2.3 机采高度

机采高度(3、4、5 m)对支架上方顶煤的影响规律如图7所示。三种割煤高度下顶煤垂直位移均呈现中间小两端大的特征,顶煤水平位移均表现为由支架前梁区向采空区逐渐增大的规律。整体而言,顶煤位移随割煤高度的增加而增大。其中,割煤高度为5 m时,顶煤的水平位移明显大于其他两种情况;当割煤高度为3 m时,支架上方顶煤的垂直位移小于其他两种情况。

图7 机采高度影响下顶煤位移

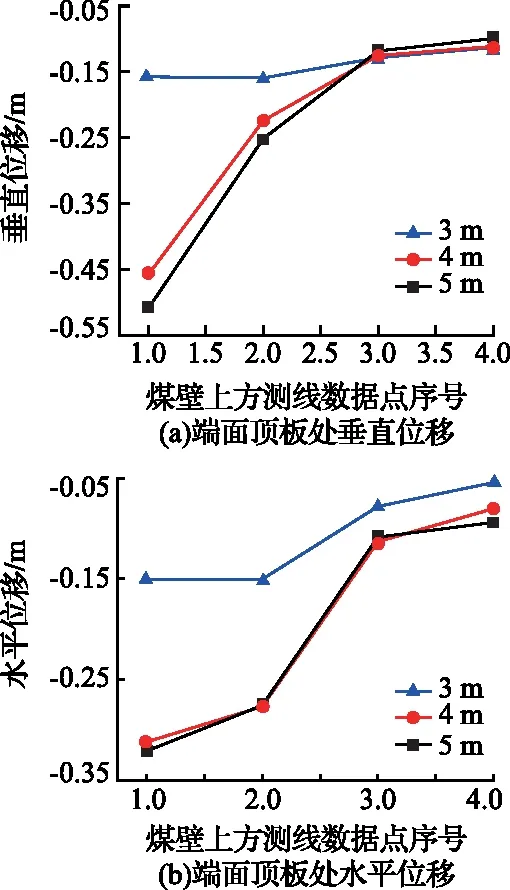

机采高度影响下端面顶板位移如图8所示。整体而言,当割煤高度为3 m时,端面顶板区顶煤垂直位移量和水平位移量均相对较小,端面顶板稳定性比其他两种情况更好;随着割煤高度的增加,端面顶煤位移量随之增大,顶板稳定性进一步降低;当割煤高度增大为5 m时,端面顶煤的最大垂直和水平位移分别到达了515 mm、325 mm。因此,在一定范围内,机采高度与端面顶板稳定性呈负相关。

图8 机采高度影响下端面顶板位移

割煤高度对支架偏载及模型稳定性的影响见表4。从模型稳定性来看,割煤高度与安全系数R成反比,当机采高度为3 m时,模型的安全系数R最大,模型稳定性最好。另一方面,支架前后柱阻力比值Fs随割煤高度的增加而不断增大,支架顶梁前端荷载也随之增大,导致支架偏载逐渐严重,当机采高度为5 m时,支架整体工作阻力和偏载情况均最大。

表4 机采割煤高度影响下支护性能和模型安全系数

2 综放开采端面冒顶相似模拟试验

2.1 物理模型建立

采用相似模拟试验研究综放工作面液压支架未支护区端面顶板失稳机制及支架-围岩耦合关系。在模型开采过程中,采用XTDIC非接触式光学三维全场变形测量及分析系统记录覆岩及端面顶板的位移与应变演化规律,同时观测顶板垮落特征、围岩移动规律等。试验模型尺寸为:长×高×宽=180 m×120 m×16 cm,相似比为1∶16,模型中模拟煤层厚度为39 cm,其中采煤高度为21 cm,放煤高度为18 cm,直接顶和基本顶厚度分别为20 cm和45 cm,覆岩重量通过等效荷载的方法施加在模型上方。本模型从左至右开采,模型两端各留25 cm煤柱,开挖步距为5 cm。根据模型尺寸设计了小型液压支架,模拟现场的对顶煤的支护作用,液压支架设计如图9所示。

图9 模型支架设计方案

2.2 相似模拟试验结果分析

2.2.1 顶板垮落特征及围岩移动规律

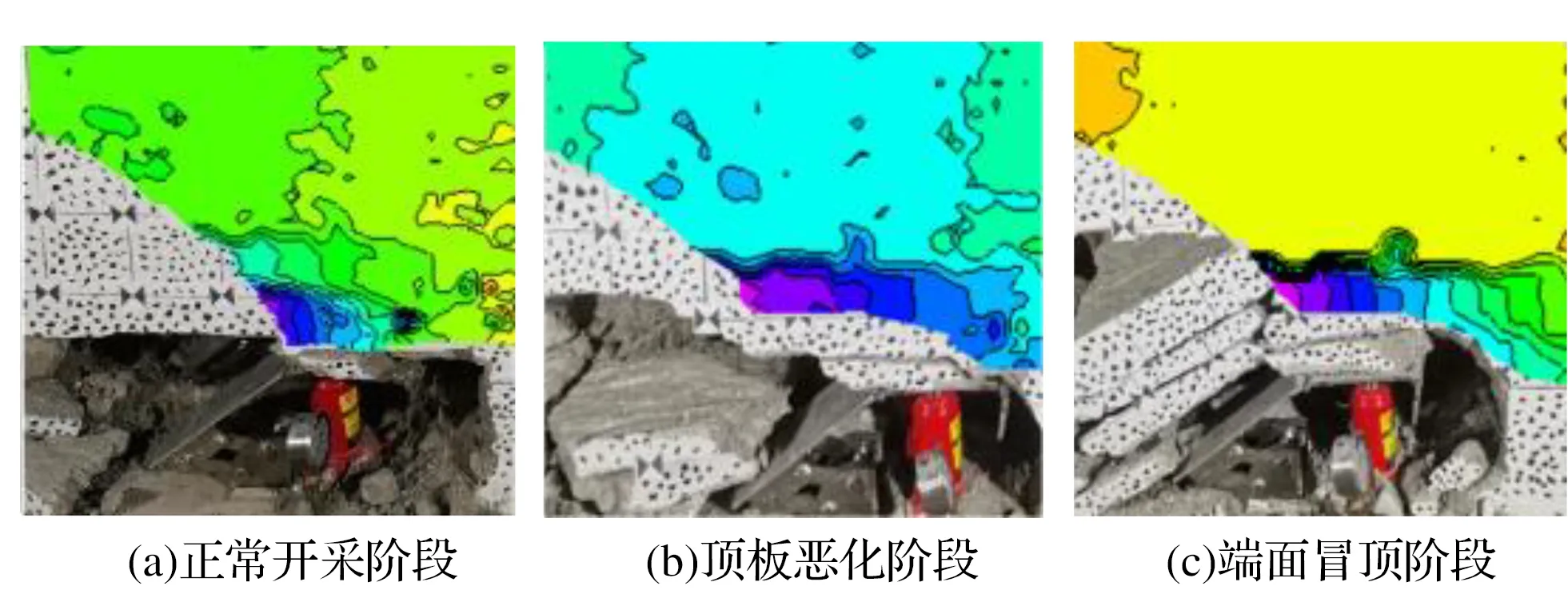

1)在正常回采阶段,液压支架在开切眼位置首次升架支撑顶板(图10),随着工作面的推进,端面顶板稳定,支架后方顶煤裂隙发育,并逐渐垮落。此时,液压支架正常工作,端面顶板稳定,采场围岩无异常。

图10 顶煤垮落及端面顶板冒落演化特征

2)在顶板条件恶化阶段,随着工作面的推进,支架后方顶煤进一步垮落,支架顶梁不断挤压上方顶煤,形成大量裂隙,支架上方纵横裂隙不断发育扩展,顶梁后部顶煤向采空区方向回转冒落,端面顶板暴露面积增加,空顶区域顶煤裂隙增加,端面冒顶事故的概率增大。

3)随着工作面继续推进,端面顶煤裂隙进一步增加由于顶煤破碎越来越严重,顶梁与顶煤接触不实,支架的支护效果降低。随着端面顶板暴露面积的增大,端面顶板发生剪切破坏,特别是在卸载移架过程中,端面顶板失稳冒落,冒落空间形态为不对称的拱形,冒顶高度先增大后稳定。

2.2.2 采场顶板结构运动对端面冒顶的影响

通过顶板结构破断形态对端面冒顶具有一定的影响,悬臂梁顶板破断失稳影响下的端面冒顶过程如图11所示,开采过程中,支架后方顶板裸露并形成稳定的悬臂梁结构,端面顶板也保持较好的稳定性;工作面推进后,支架上方顶板产生一条明显的纵向大裂缝,悬臂梁结构回转导致支架后端受力增大,支架顶梁略微抬头;支架前移后,对回转的悬臂梁岩块支撑作用降低,纵向裂缝进一步扩展,支架后方顶板大面积垮落,支架前方端面顶煤开始破碎;随后悬臂梁发生回转失稳,破碎的顶煤导致支架与顶煤接顶不实,顶梁略微低头,支架有效支撑力降低,端面顶板发生冒落事故。

图11 悬臂梁结构下端面冒顶过程

2.2.3 基于DIC的综放开采端面顶板稳定性分析

1)端面顶板位移演化。不同阶段下端面顶板位移演化情况如图12所示。由图12可知,在正常开采阶段,顶板位移变化主要集中在支架后方顶煤,由于支架升架挤压上方顶煤,导致顶煤也发生较大变形;随着工作面推进,支架后方顶板开始垮落并填充采空区,支架前方的弱支护区位移也在逐渐增加,端面顶板开始发生变形;随着支架后方的顶煤及顶板的大面积垮落,支架上方顶板也发生一定的位移变化,此时支架前方弱支护区位移变化较大,即端面顶板发生冒顶现象。

图12 不同阶段端面顶板位移演化

2)端面顶板应变演化。不同阶段下端面顶板应变演化规律如图13所示。在正常开采阶段,应变主要集中在支架上方顶板;随着工作面不断向前推进,顶板情况恶化,支架上方顶板的应变集中区域逐渐增大;在端面冒顶阶段,支架后方悬臂梁结构发生大面积垮落,导致支架有效支护性能降低,对端面无支护区顶板的控制作用减弱,端面顶煤应变增加,并发生冒顶事故。

图13 不同阶段下端面顶板应变演化

3 结 论

1)当支架顶梁俯角为3°时,顶梁上方顶煤变形量相对均匀;当顶梁水平或俯角3°支撑时,端面顶煤水平位移较小、支架前后柱偏载最小、模型安全系数最大。综合考虑顶板位移及支架偏载情况,支架俯角为3°时,端面顶板稳定性更好。

2)随着梁端距的减小,顶梁上方顶煤及端面顶煤位移均减小,当梁端距为0.5 m时,端面顶煤的垂直和水平位移均小于45 mm,支架前后柱阻力的比值也显著降低,模型的安全系数增大。在一定范围内,端面距越小,更利于端面稳定性。

3)随着机采高度的增大,支架上方顶煤及端面顶煤位移量随之增大,顶板稳定性降低;当机采高度为5 m时,支架上方顶煤和端面顶煤的最大位移分别为120 mm和515 mm,冒顶概率增大,支架前后柱阻力比值达到最大值3.36,支架偏载最严重。因此,在保证端面顶板稳定性的前提下,可以适当提高机采高度。

4)相似模型中的端面顶板稳定性可分为正常回采、顶板恶化、端面冒顶三个阶段;随着采场覆岩顶板的回转失稳,支架-围岩耦合关系恶化,导致支架有效支护阻力降低,端面顶煤稳定性下降,最终发生端面冒顶事故,此时端面弱支护区顶煤的应变及变形明显增大。