金属的氢脆机理及测试方法

程 笑,钱维锋,李秀磊,陈伟,周玉立

(1.中铝材料应用研究院有限公司苏州分公司轻量化材料研究所,江苏 苏州 215026; 2.南京理工大学 中法工程师学院,江苏 南京 210094; 3.中铝材料应用研究院有限公司轻量化材料研究所,北京 102209)

氢脆 (Hydrogen Embrittlement,HE)也称为氢辅助开裂或氢致开裂,是一种由于金属中的氢而导致材料力学性能下降、内部开裂或损伤的现象。当氢原子渗透进入固体金属内部时会降低裂纹产生和扩展的应力阈值,从而在较低应力水平下发生脆化现象。氢脆广泛存在于各类结构件、压力容器、储运容器等金属器件中,因其断裂的延迟性、突然性,往往造成恶性事故。

最早在19世纪初,Jackson就在钢铁中发现了氢脆现象[1]。此后经过许多学者的研究与实践证明,大部分常用的高强钢、铝合金、钛合金、镁合金都存在明显的氢脆问题[2-8]。尽管早已发现氢脆现象,但目前仍无法解决氢脆问题。

材料中影响氢脆的因素非常多,材料的晶体性质、溶质原子、沉淀夹杂、空位、位错等,甚至各类静电场都能影响氢脆。除去内部原本存在的氢,外部氢也可进入金属材料,其过程可分为:吸附、溶解、扩散与富集。氢在材料内部扩散的同时,材料的特征结构或缺陷如晶界、空位、第二相等会成为氢扩散时的氢陷阱而吸氢,但氢会从与之结合能低的陷阱中逸散出,此时该氢陷阱会成为局部氢源,导致氢再次发生扩散并诱导裂纹产生。同时,氢原子体积小、易逸散,现有技术难以在材料内部直接表征氢原子,无法在线以原位的方式证实氢脆反应正在进行。截至目前,金属中的氢脆问题仍难以得到有效解决。鉴于氢脆现象的复杂性,研究氢如何渗透进入金属内部并与组织结构产生交互作用十分必要。

1 氢脆机理研究

关于氢脆机理,许多学者提出了不同的理论,目前提出的理论有氢致弱键理论(HEDE)、氢致局部塑性理论(HELP)、吸附氢致位错发射理论(AIDE)、氢吸附降低表面能理论(HADSE)、氢增加应变致空位生成理论(HESIV)、氢增强宏观延展性(HEMP)与常规的氢压理论、氢化物理论等,在此介绍三种最为广泛认可的理论。

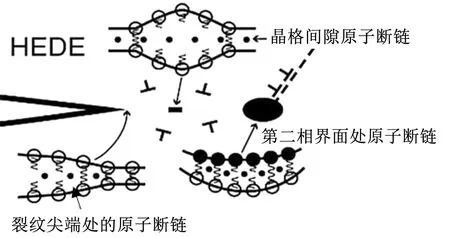

1.1 氢致弱键理论(HEDE)

氢致弱键理论也被称为氢降低内聚力理论。氢通过扩散富集在应力集中处,并降低周围金属原子间的内聚力,从而使得裂纹在较低应力水平下就能扩展甚至断裂。1927年,Franklin Institute的B.Pfeil[9]发现经过充氢处理后的钢铁力学性能下降,初步推断渗入钢铁的氢减弱了晶体之间的结合力。基于原子间的共价键关系,A.R.Troiano[10]提出了弱键理论,氢原子的电子容易脱离原子核,当氢原子渗入钢铁内部时,铁原子空缺的3 d6电子层有时会被氢原子1 s1电子层逸散的电子所填充,导致原子间的排斥作用力大幅上升,从而降低了原子间的内聚力。但是该理论无法解释其他在d电子层上电子已饱和的金属如Al基的氢脆行为。后来,Oriani[11-12]在Troiano的基础上进一步发展了该理论,氢在裂纹前端的富集会降低金属原子间的结合力,且氢浓度与原子间结合力下降程度成正比;此外,当原子间的结合力下降至小于裂纹尖端的最大正应力时,裂纹就会进一步拓展,以此循环导致断裂。

图1 HEDE机制示意图[2]

然而,该理论的验证受限于现有的设备及技术,没有相关的实际试验可以测算出其原子间的内聚力[2,13]。大部分试验通过第一性原理(DFT)理论计算来验证其有效性[4,14-17],也有相关的试验可间接论证HEDE理论。FREIXES等人[18]研究7×××系铝合金的氢脆问题时,发现了瞬间的晶界剥离现象,且氢脆裂纹在没有局部塑性变形的情况下突然扩展;在研究高强钢的氢脆问题时,通过研究氢脆断口的断裂模式及微裂纹也可判断其是否存在HEDE机制主导断裂[19-22]。

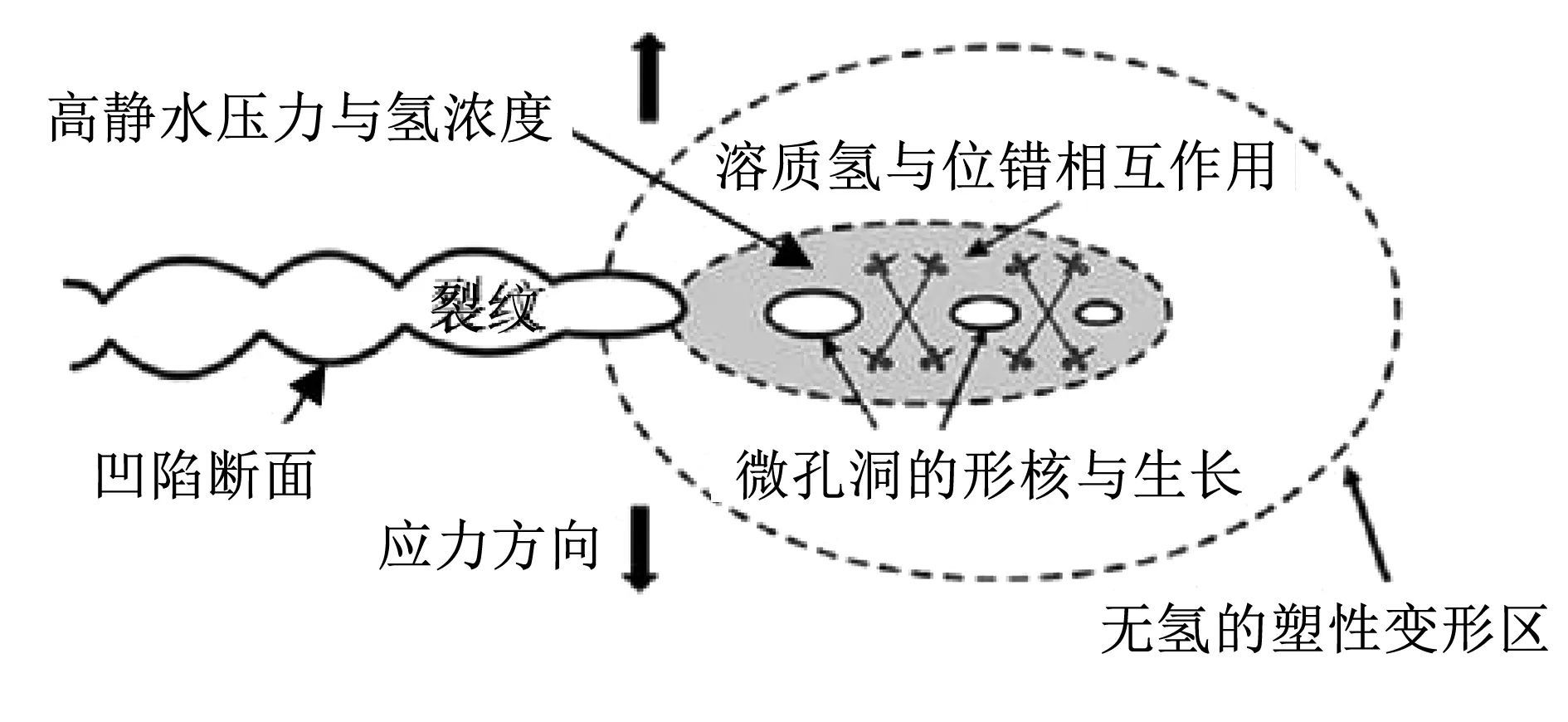

1.2 氢致局部塑性理论(HELP)

HELP理论也可称为氢与位错交互作用理论,其本质是氢气与位错相互作用会同时富集在裂纹尖端处,降低位错运动阻力,产生局部塑性变形,并通过变形前端产生的微孔洞不断扩展裂纹,最终导致断裂。

该理论最早由美国海军实验室提出[23],其通过研究4340钢在氢气环境下的断裂模式与断口组织,提出了“氢气与位错两者的交互作用,降低了裂纹尖端处的微观塑性从而导致氢致裂纹”这一推论,这一观点后来经Lynch、Brinbaum等人进一步研究推导。HELP认为进入金属内部的氢原子可促进材料内部位错的滑移运动,降低了局部位错滑移所需力的阈值,使位错在较低的应力条件下即可运动。即氢促进了金属内部的局部塑性变形并形成微孔洞-微裂纹,当局部塑性变形不断拓展,达到一定程度时就会导致开裂。此时试样断口的特点是整体宏观上塑性变形不大,但穿晶断裂面上变形显著。

图2 HELP机制示意图[24]

有关HELP理论已有大量的试验报道,有学者[25-26]在氢气氛围下开展了原位透射试验,发现氢气氛围下位错的运动增强,而抽去氢气后位错的运动性又降低了,同时还发现氢气扩大了塑性变形区域及其变形程度。

通过分析氢脆材料断裂面处的局部塑性变形与裂纹尖端处的氢浓度、应力强度、微观结构等,结合断裂模式也可验证HELP机制[2],但也有人提出HELP机制与实际的氢脆断口处机理没有直接关系[27]。

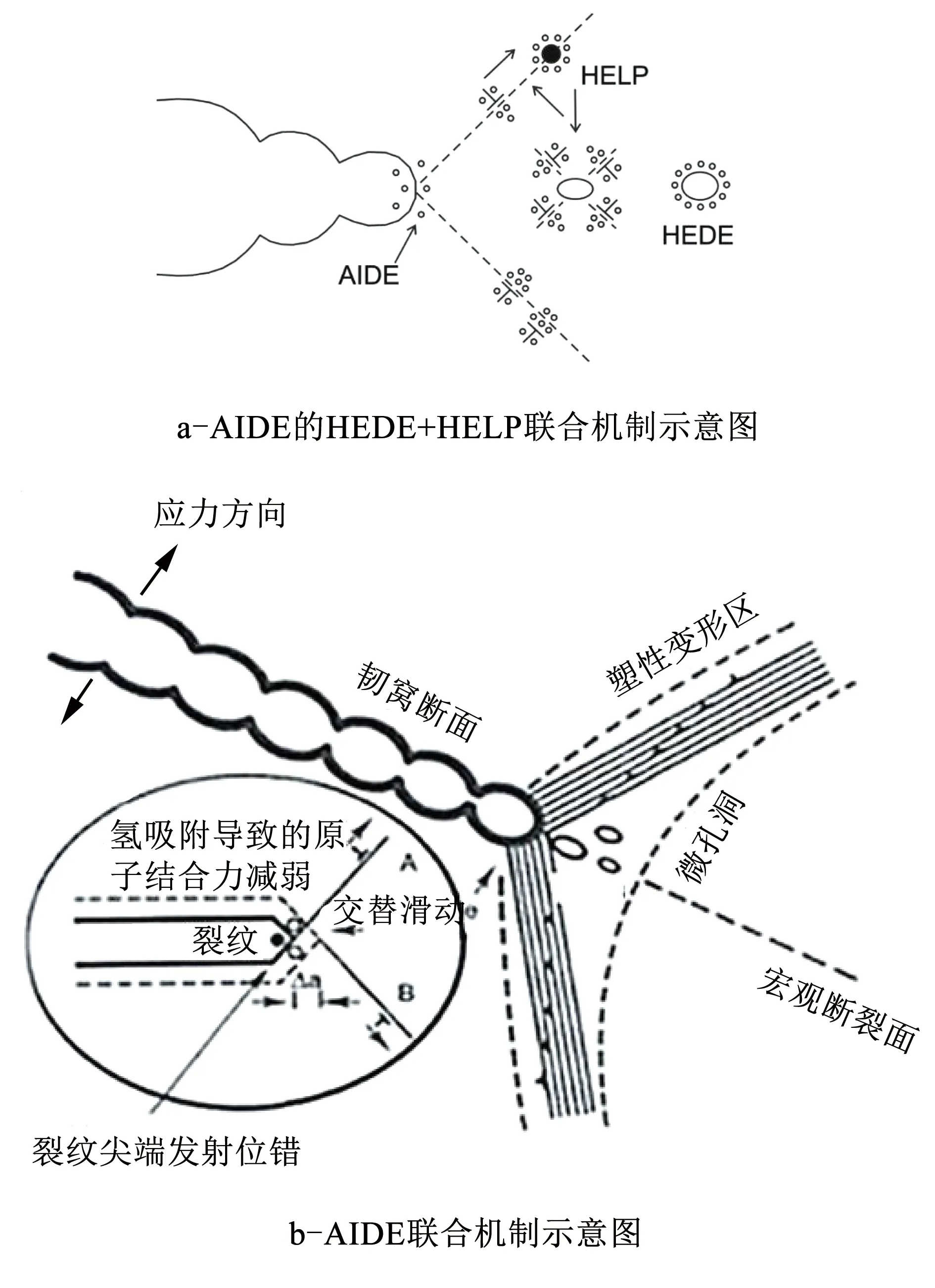

1.3 吸附氢致位错发射理论(AIDE)

总体来看,上述两种理论都有其适用性,据目前的研究结果看,可能是两种机理同时起作用,但没有在理论和试验上取得共识,因其各自的局限性未被广泛接受。虽然多年来有不少学者致力于新氢脆机理的研究,但至今并未取得突破性的进展。基于上述理论,Lynch等人[2]提出了吸附氢致位错发射理论,该理论可以看作是HEDE与HELP理论的组合,该理论的变形机制比上述两种氢脆理论更复杂。

基于上述机理,吸附氢原子的金属在增加应力的作用下,其裂纹扩展不仅由裂纹尖端因内聚力降低(HEDE)导致的裂纹扩展引起,而且还由裂纹尖端局部塑性变形的微孔成核和长大(HELP)引起。此外,在氢气与应力作用下局部塑性变形区会在高能晶界、沉淀相颗粒界面、位错交滑移处产生微孔,进一步促进了裂纹的扩展;而且,氢吸附引起原子间的相对扰动(原子键断裂,内聚力降低)形成位错,从而促进了位错形核,并且会在应力的作用下进一步运动。

图3 AIDE机制示意图[24,28]

HELP+HEDE的主导竞争行为模型的有效性已得到证实:CORSINOVI S等人[22]采用慢应变速率拉伸试验,研究比较了内部氢浓度对马氏体、贝氏体高强钢力学性能的影响,通过扫描断口发现HELP和HEDE模型的综合效应,具体表现在同时存在微孔聚结型断裂(MVC)和穿晶断裂(TG)等混合断口。Baltacioglu等人[21]通过研究7075T6铝合金在不同速率下的慢应变速率拉伸试验,发现在较慢的应变速率下HELP为主导的氢脆机理,而中等应变速率下观察到HEDE和HELP模式共存。此外,也有学者[19]提出HELP机理在低氢浓度情况下占主导,而随着氢浓度的增加,主要机制从HELP转变为HELP辅助的HEDE主导机制。

从根本来讲,目前还尚未明确氢与金属微观组织内部之间的交互作用。尽管对氢的行为及影响已有了较为深入的研究,但仍未形成一套核心理论。相较于其他理论,目前普遍认为HELP和HEDE机理及其协同作用更能解释一系列复杂的氢脆现象。

2 氢脆表征测试方法

为了验证材料内部是否存在氢脆问题,目前较为常用的方法有:线性应力/应变测试(Slow Strain Rate Test,SSRT/Linearly Increasing Stress Test,LIST)、疲劳相关测试(Fatigue Test,FT)、应力导向氢致开裂测试(Stress orientation hydrogen induced crack,SOHIC)、热解吸/脱附光谱测试(Thermal Desorption Spectrum,TDS)、电化学渗透测试(Electrochemical Permeation,PT)及显微电子表征技术(Electron Microscope,SEM/TEM)等。

基于不同的氢脆测试方法,目前有对应的三种不同测试条件,如内部氢试验(预充氢或动态充氢后测试)、外部氢试验(氢气环境下直接测试)、内外部氢试验(预/动态充氢后置于氢气环境下测试)。后两者是在氢环境下直接测试材料的力学性能,也可统称为环境氢试验或高压氢试验、氢原位测试。为了降低试验门槛,使用现有技术设备进行氢脆敏感性相关试验的定量研究。有学者[29]提出使用高湿度环境(不小于40%RH)来模拟高压氢氛围,不过该种方法目前只适用于铝合金材料的测试。

目前环境氢试验更能模拟氢环境下氢相容性材料的实际服役工况,可获得与实际更为接近的试验数据。

2.1 氢脆力学性能测试方法

常规的各种材料力学性能试验方法原则上都可以用于氢脆试验。为了定量计算出材料的氢脆敏感性,通常将环境氢试样与无氢试样对比分析,用两者力学性能上的相对差值来表示该种材料的氢脆敏感程度。

力学性能测试中,常见的氢脆敏感性评估参量包括:线性应变测试时,测量断裂时伸长率与断面收缩率的变化;线性应力测试时,测量拉伸试样断裂应力的变化;在施加恒定/递增载荷时,测量拉伸试样的延迟断裂时间;开展冲击试验时,测量断裂能量的变化;在疲劳循环加载条件下,测量循环次数及裂纹扩展速率的变化。此外,其他的氢脆敏感性评价参量还有测量门槛应力强度因子、测量裂纹相关参数等。

2.1.1 慢应变速率拉伸法

拉伸试验是测量材料力学性能最常用的试验方法。为了消除应变速率对氢脆试验结果的影响,通常采用在环境氢/无氢环境下以较慢应变速率进行拉伸的方法,即慢应变速率拉伸法(SSRT)。根据不同的材料,SSRT测试的应变速率一般设定在10-4s-1~10-7s-1区间内。开展SSRT测试时,伸长率随着时间的推移不断增加,直到试样失效或断裂。据研究表明[29-30],氢对材料的屈服强度与抗拉强度的影响没有规律性,而对其塑性有明显影响,故通常采用材料的塑性变化如伸长率或断面收缩率的变化,从而间接计算氢脆敏感性指数。对于圆棒拉伸试样,通常分析其断面收缩率变化;而对于板状拉伸试样,则分析其伸长率变化。

SSRT测试法已被广泛接受,Liu等人[31]采用在15 ℃或25 ℃下慢应变速率拉伸试验和静载拉伸试验的方法来模拟材料工况,研究了80Cr马氏体不锈钢在汽轮机末级叶片中的氢脆敏感性;Osaki等人[3]通过在高湿度环境下的慢应变速率拉伸试验,结合力学性能及断口组织变化,分析研究了7075T6铝合金的氢脆敏感性。此外,2014年美国制定了相关检测标准ANSI/CSA CHMC1-2014[32],按照圆棒断面收缩率计算的氢脆敏感性RRA用0.5,0.75,0.9分为四种不同氢脆敏感性等级,认为RRA≥0.9的材料即可认为无氢脆敏感性。

但SSRT的缺点在于试样在指定的时间内不会失效,且断裂或失效需要很长时间。为了缩短试验时间,引入了一种称为线性应力测试(LIST)的新技术。LIST与SSRT类似,通过逐渐线性增加应力而非应变来使试样断裂,大幅缩短了试验时间,但LIST测试不能建立起SCC、临界应变率、应变速率敏感性之间的关系。尽管原理上类似,但SSRT和LIST不是基于同一控制系统:SSRT本质上是位移控制,而LIST是负载控制,所以不能直接在原有拉伸仪器的基础上进行改造。

2.1.2 疲劳试验

环境氢下的疲劳试验是评价试样在循环载荷下性能最直接的手段,例如储氢罐内胆在产品生命周期中会进行高达105次的充-放氢循环,而疲劳试验则可以模拟高压氢环境下的循环加载。氢主要影响材料的塑性变形,即氢主要对材料裂纹的萌生、扩展阶段产生影响。

氢脆疲劳试验一般通过对比试样在氢气环境、惰性环境下相应的S-N曲线或通过比较试样在不同恒定应力幅下的疲劳寿命来评价材料在氢脆效应下的疲劳性能。因较缓慢的应变过程有利于氢与裂纹充分交互作用而扩展,故疲劳裂纹扩展试验更能反映材料的氢脆敏感性。但是疲劳测试由于试验时间较长,不利于氢相容性材料的筛选,只适用于选定材料的最终性能评价。

Zhou等人[33]采用慢应变速率拉伸和疲劳裂纹扩展试验研究了TWIP钢在氢气环境下的氢脆行为。结果表明,在两种测试方法中TWIP钢均表现出了一定的氢脆敏感性。但与慢应变速率拉伸试验相比,疲劳裂纹扩展试验更能反映TWIP钢的氢脆敏感性。He等人[34]通过疲劳裂纹扩展试验、氢渗透试验和第一性原理计算,研究了纯铁在氮气或氢气下的氢脆行为,发现在氢气作用下的疲劳裂纹扩展速率(FCGR)远高于在氮气作用下的疲劳裂纹扩展速率。此外,美国颁布的标准SAE J2579[35]、ANSI/CSA CHMC1[32]中均指定疲劳试验来评价高压氢气对材料氢脆敏感性的影响。

2.1.3 疲劳裂纹扩展速率试验

材料在氢环境中的疲劳裂纹扩展速率测试对氢相容性材料使用寿命的预测有重要意义。与上述氢致开裂条件类似,氢脆会与裂纹产生交互作用,促进裂纹扩展。当进行氢环境下的材料疲劳裂纹扩展速率测试时,da/dN-ΔK曲线分为三个阶段,氢气会降低第一阶段裂纹扩展的门槛值,并加快第二阶段裂纹扩展的速率,最终导致断裂。并且相较于常规的疲劳裂纹扩展速率曲线,氢脆促进的曲线会变得更加复杂。

Yamabe等人[36]对在100 MPa氢气环境下预充氢后应力集中因子为6.6的圆周缺口试样进行了试验,研究了氢气对17-4PH钢疲劳裂纹阈值和疲劳裂纹扩展(FCG)行为的影响,结果发现氢导致FCG速率加快,但疲劳裂纹阈值并未因氢而降低。Singh等人[37]通过研究316L、SA508、X65和X80钢,发现短疲劳裂纹扩展行为与长裂纹扩展行为的特征不同,开发了一种原位观察含氢材料的短疲劳裂纹扩展的方法,并结合图像处理获得其da/dN-ΔK曲线,精确计算获得了材料的疲劳裂纹扩展参数。此外,相关高压氢脆试验[30]及储氢标准均将疲劳裂纹扩展测试列入基本试验类型中。

2.1.4 氢致开裂应力强度因子测试

与氢脆HELP机制类似,氢致开裂即渗入材料内部的氢气会在静水压力高的裂纹尖端处聚集,当该处氢浓度、应力集中达到阈值时,裂纹尖端会进一步扩展,即氢促进裂纹的进一步扩展,再次形成新的裂纹尖端。以此往复导致氢致开裂。

因氢导致的裂纹应力强度因子表示在环境氢下使裂纹开始扩展所需的最小应力强度因子。该参数基于断裂力学,可以评估材料裂纹产生的阈值应力及疲劳寿命,对氢相容性材料的设计具有相当重要的指导意义。

Yonezu等人[38]通过研究高强度钢压痕时的氢致开裂,进行了实验和计算相结合的机理研究,并基于有限元法进行了裂纹扩展模拟。结果表明,裂纹处应力强度因子值与氢脆裂纹的抗裂纹扩展阈值一致,即裂纹的长度可用于评估氢脆开裂的敏感性,此外还发现氢诱导压痕裂纹的长度取决于钢中的氢含量。Yan等人[39]以小型316L不锈钢锥形样为研究对象,将拉伸试验和有限元法相结合,测量了氢致开裂的裂纹萌生应力。并可以通过选择特定的裂纹来预测关键的裂纹位置,直接计算了相应的裂纹萌生应力,证明了预测裂纹起始位置的应力不受相邻裂纹的影响。

2.2 氢脆非力学测试方法

2.2.1 热解吸光谱分析

热解吸光谱(TDS)是研究氢脆问题中最有效、最常用的方法,通过设定不同温度使环境氢样品升温,使样品内部可扩散的氢从弱氢陷阱中逸出,不同的温度对应不同氢陷阱的氢捕获能。TDS不仅能量化样品中可扩散氢的含量,还可以测定样品不同氢陷阱的热扩散激活能。

TDS对试验环境、样品质量要求较高。一般来说,TDS技术与其他测试方法相辅相成,可以提高材料氢脆敏感性的检测限,并更好地界定氢脆机制(HELP与HEDE在不同氢浓度下主导地位不同)。

2.2.2 电化学渗氢试验

渗氢试验是最基本的测量方法,可用来确定材料中可扩散氢的量。根据电化学氢渗透曲线以及扩散氢衰减曲线可计算出材料的氢扩散动力学参数及不同类型氢陷阱密度。依据此方法的相关数据,可为材料的氢脆敏感性检测提供更多的理论和数据支持。当可扩散氢的量已知时,则可以测算出材料的氢脆敏感性。

2.2.3 显微电子微观表征技术

显微电子微观观察技术常用于观察材料的微观结构,同时在研究材料的氢脆问题方面也起到了重要作用。目前常用扫描电子显微镜(SEM)和透射电子显微镜(TEM)来表征氢脆,用于研究氢对材料内部微观组织的影响,进一步探究材料内部与氢的交互作用。

SEM因适用性强、使用简单、样品易于制备,而作为氢脆微观分析的首选技术,通常用来分析氢脆的断口组织。相较于TEM,SEM的缺点在于其低分辨率、较低的放大倍数。TEM操作门槛高、制样繁琐,但仍是目前氢脆研究最有效的技术,其高放大倍数及分辨率有利于直接成像于原子尺度的微观组织,直接原位研究材料与氢的交互作用。随着技术与设备的更新,更为精密的原子探针技术(ATP)也可用于直接观察氢原子。

3 结束语

随着氢能源领域的不断发展,氢相容性材料的研究与应用也在推进。为了减轻或消除氢脆问题对材料的影响,对氢与材料的交互作用、氢脆产生机理的研究不可或缺。目前已有相关的氢脆理论被广泛接受,可解释大部分氢脆机理,但仍未形成一套较为系统的核心理论。除了氢脆机理研究外,推进氢脆的表征测试方法也十分重要。目前常用的测试方法是在环境氢下的力学性能测试如慢应变速率拉伸、疲劳相关测试等,此外还有非力学测试方法如电化学测试、微观组织表征等。通过对氢脆机理与氢脆表征测试的研究,可以为氢相容性材料的开发提供理论指导,促进氢能源领域的发展。