高纯八氟环丁烷的制备与纯化

王 刚,任少科,祝全仁,李子宽,苏耀华,方建朝

(中昊光明化工研究设计院有限公司,辽宁 大连 116308)

八氟环丁烷(octafluorocyclobutane,又称全氟环丁烷,简称C-318)是美国杜邦公司于20世纪50年代开发的一种特种含氟气体[1]。在常温下,八氟环丁烷是一种无色、无味、不可燃的气体。由于八氟环丁烷无毒且ODP值(消耗臭氧潜能值)为零,常代替氟氯烃(CFCs)被用作混合制冷剂,以减少对大气臭氧层的破坏[2]。八氟环丁烷的温室效应指数是六氟化硫的1/3,并且八氟环丁烷气体在均匀电场下的绝缘强度是六氟化硫气体的1.11~1.80倍[3],因此,八氟环丁烷气体也代替六氟化硫用作高压电器设备中的绝缘介质[4]。八氟环丁烷温度区间宽泛,也被用作热泵工作流体。另外,八氟环丁烷也被用于大规模集成电路的蚀刻剂以及光纤领域的清洗剂。

我国半导体产业规模不断扩大,对电子级八氟环丁烷的需求量也不断增加,新思界发布的《2022-2025年八氟环丁烷行业深度调研及投资策略建议报告》报道显示,2021年,中国八氟环丁烷产量近1500 t。随着芯片制程尺寸的不断减小,对八氟环丁烷的纯度要求也越来越严苛,纯度达到5N级以上才能满足芯片生产要求。目前,国外可以生产纯度>99.999%八氟环丁烷的公司有美国杜邦、英国ICI、德国林德集团、德国梅塞尔、法国液化空气集团、日本旭硝子、日本关东电化学、日本大阳日酸和日本大金[5]。早期,我国八氟环丁烷生产能力弱,产能少且质量差,无法满足国内市场尤其是半导体市场的需求,进口依赖程度大。现阶段,国内可以生产纯度>99.999%八氟环丁烷的厂家有浙江巨化股份有限公司、苏州金宏气体股份有限公司、中船重工(邯郸)派瑞特种气体有限公司、天津绿菱气体有限公司、福建德尔科技股份有限公司和广东华特气体股份有限公司。

1 八氟环丁烷的物化性质

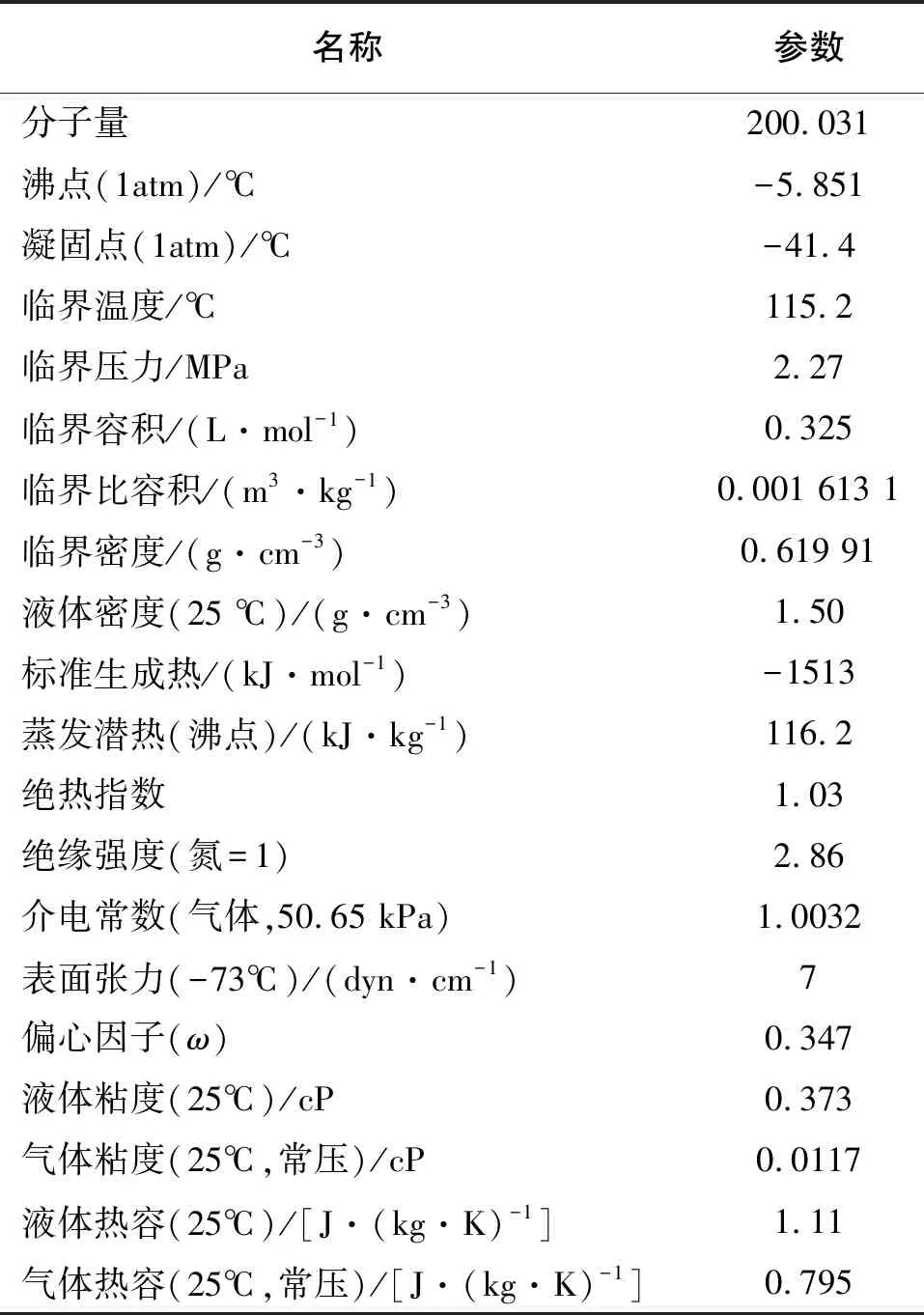

八氟环丁烷在常温下是一种无色无臭的气体,CAS登录号为115-25-3。在通常条件下,八氟环丁烷性质稳定;在高温、高能量或有金属催化的条件下,八氟环丁烷会分解成氟碳化合物。八氟环丁烷的物化性质如表1。

表1 八氟环丁烷的物化性质[6]

2 八氟环丁烷的制备工艺

八氟环丁烷的制备工艺有多种,如:四氟乙烯二聚法、电化学氟化法、氟化物裂解法以及副产物回收法。但一些方法因产品纯度和收率低、成本高等原因,很难用于大规模的工业化生产。目前,工业上用于生产八氟环丁烷的工艺主要是四氟乙烯二聚法。

2.1 四氟乙烯二聚法

四氟乙烯二聚法合成八氟环丁烷的反应是一种气相均相可逆放热反应[6],反应方程式如式(1)。该法的聚合过程大致分为三个阶段:温度<550 ℃时主要产物是八氟环丁烷;550~700 ℃会生成六氟丙烯和全氟异丁烯;700~800 ℃则生成六氟乙烷和高沸物[7]。该法最早由E I Du Pont de Nemours &Co[8]于1946年提出,并在1956年公开了一种以乙烯为阻聚剂的四氟乙烯二聚制备八氟环丁烷的方法[9],将四氟乙烯和乙烯混和加热至600℃,反应4 h后制备得到1,1, 4-四氟-1, 3-丁二烯和八氟环丁烷。

由于四氟乙烯二聚合成八氟环丁烷是一种强放热反应,若反应过程中不添加阻聚剂,四氟乙烯很容易发生自聚反应,导致副产物增加。由此得知,阻聚剂在四氟乙烯二聚法合成八氟环丁烷过程中必不可少。专利JP 1980135116[10]中披露了一种以氨水为阻聚剂的四氟乙烯二聚法,优选条件如下:四氟乙烯在反应压力为2.94 kPa、反应温度为621℃、接触时间为3.5 s、1%氨水(质量分数)条件下进行二聚反应,制备得到的八氟环丁烷的收率为68.6%,选择性为86.4%。付成刚等人[11]研究发现,在采用四氟乙烯二聚法合成八氟环丁烷反应过程中添加浓度为0.05%~2.0%(摩尔分数)的氨水,可以有效解决四氟乙烯热解自聚造成管道堵塞的问题。

值得注意的是,四氟乙烯二聚法制备八氟环丁烷过程中会生成剧毒的全氟异丁烯,专利和文献中报道可以通过减少接触时间来抑制全氟异丁烯的生成。但是微量的全氟异丁烯也会加大后续纯化工艺的难度。

2.2 电化学氟化法

电化学氟化法是在无水氟化氢中电解1, 1, 2, 2-四氟环丁烷制备八氟环丁烷的方法,如反应方程式(2)所示。专利EP 1991303633[12]和US 09979784[13]都披露了采用Simons电化学氟化法制备八氟环丁烷的工艺。具体条件是:电化学氟化池中加入285 mL无水氟化氢、0.15 g氟化钠和9.12 g 1, 1, 2, 2-四氟环丁烷。施加的电压为4.8 V,参比电极采用Cu/CuF2,反应温度约为18 ℃,电流效率约为97%。在该条件下,八氟环丁烷的选择性最高可达66%,收率为62%。此方法的优点在于制备八氟环丁烷过程中八氟异丁烯的生成量较低,提高了安全性。但是生产过程中,八氟环丁烷会与感应加热的导电金属上的碳接触发生裂解,导致副产物种类增多,给纯化工艺带来极大的挑战,目前尚未见工业化生产[14]。

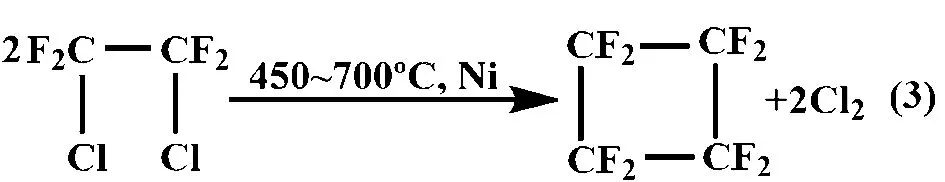

2.3 氟化物裂解法

氟化物裂解法主要是通过热解四氟二氯乙烷制备八氟环丁烷,反应方程式如式(3)所示。专利US 1962183400[15]披露了一种热解四氟二氯乙烷制备八氟环丁烷的方法,将8.9 g四氟二氯乙烷气化并以1.6 L/h的流速通过装有镍丝网的热解管,在590℃条件下进行热解,仅制备了2.0 g八氟环丁烷和2.6 g四氟乙烯。尽管此方法产生的副产物种类少,但是八氟环丁烷收率较低,因此该方法不适用于规模化生产。

2.4 副产物回收法

副产物回收法主要是从制备四氟乙烯的产物残液或六氟丙烯生产残液中回收八氟环丁烷。专利JP 1978134195[16]中披露了一种从一氯二氟甲烷热分解制备四氟乙烯的废气副产物中回收八氟环丁烷的方法。在550℃、0~2.94 MPa和空速100~150 h-1条件下,对废气副产物进行处理,可以得到21.8%~25.1%的八氟环丁烷。专利CN 200610112669.5[17]中披露了一种从一氯二氟甲烷裂解液中回收八氟环丁烷的方法。残液通过脱重塔、脱轻塔及第三级精馏塔,得到八氟环丁烷及与其沸点相近的共沸组分;共沸组分进入萃取精馏塔,以甲苯为萃取剂,填料为金属英特络克斯填料;在液气比为3:1、温度为5 ℃、喷淋密度为20 m3/(m2·h),萃取精馏塔顶压力为0.5 MPa、釜温为55℃、顶温为0℃,萃取解吸塔顶压力为0.1 MPa、釜温为75℃、顶温为0℃条件下,对共沸组分进行萃取精馏,塔顶得到八氟环丁烷,回收率为91%,纯度为99.6%。专利CN 201510049873.6[18]披露了一种对四氟乙烯和六氟丙烯的产物残液联合回收利用的方法。产物残液通入联合回收塔,在压力为0.2~0.4 MPa,压差为20~40 kPa,温度为20~60℃条件下进行精馏;精馏后液体进入八氟环丁烷精馏塔内,在压力为0.1~0.3 MPa,压差为20~40 kPa,温度为20~30℃条件下,塔顶得到纯度>98%的八氟环丁烷。

副产物回收法受限于四氟乙烯和六氟丙烯生产残液的产量和杂质含量情况,很难实现规模化生产。

3 八氟环丁烷的纯化工艺

随着芯片从微米制程升级到纳米制程,制造工艺对电子气体的纯度要求也越来越严苛。鉴于八氟环丁烷适宜的碳/氟比以及在等离子体增强化学气相沉积(PECVD)工序中有着优于其他氟碳气体的清洁效率,使得八氟环丁烷在芯片制造工艺中的清洗工序和干法蚀刻工序中的需求量日益增大。T/GCGA 30004—2019《电子级八氟环丁烷》团体标准中明确规定了电子级八氟环丁烷产品的质量要求:产品纯度≥99.999%,氧+氩含量<1.0×10-6,氮含量<2.0×10-6,一氧化碳含量<0.5×10-6,二氧化碳含量<0.5×10-6,烃(C1~C2)含量<1.0×10-6,其他氟碳化合物(CF4/C3F6)含量<1.0×10-6,酸度含量<0.5×10-6,水分含量<3.0×10-6。八氟环丁烷产品中的杂质会显著影响芯片的良率,因此生产出纯度>5N级的八氟环丁烷对芯片制造意义重大。

根据上述团体标准中八氟环丁烷产品技术指标可以将八氟环丁烷粗品中的杂质分为:1.永久性气体杂质(N2、O2、CO、CO2);2.有机杂质(含氯氟碳烃、饱和氟碳烃和不饱和氟碳烃);3.H2O。针对上述杂质的纯化方法主要分为:精馏法[19-20]、吸附法[21-25]、化学转化法[26-31]及膜分离法[31]。

3.1 精馏法

精馏法的原理是根据混合物中各组分的沸点和挥发程度不同进行分离,在精馏过程中易挥发组分在气相中的相对含量比在液相中高,而难挥发组分在液相中的相对含量比在气相中高,因此经过多次部分汽化或部分冷凝可实现轻重组分的分离。但是,由于八氟环丁烷粗品中含有的全氟异丁烯、含氟卤代烃等杂质与八氟环丁烷的沸点相近,能与八氟环丁烷形成共沸物,所以用常规精馏很难得到5N级的八氟环丁烷,需要采用萃取精馏。即通过向八氟环丁烷粗品中加入萃取剂来促进八氟环丁烷和全氟异丁烯及其他氟碳杂质的分离。据专利CN 99803646.3[19]报道,利用萃取精馏的方法可以去除八氟环丁烷粗品中微量的含氯氟碳烃(限定八氟环丁烷粗品中杂质含量<10×10-6),萃取剂优选四氢呋喃、1, 4-二噁烷、甲基叔丁基醚、丙酮、甲乙酮、甲醇、丙醇、甲苯、环己烷和氯仿,经过萃取精馏后可以将杂质减少到0.1×10-6。专利CN 201410721021.2[20]中还报道,采用以离子液体作为萃取剂的萃取精馏方法,可以从二氟一氯甲烷裂解残液中分离纯化得到5N级八氟环丁烷。其中,离子液体萃取剂优选1-乙基-3-甲基咪唑醋酸盐离子液体、1-丁基-3-甲基咪唑醋酸盐离子液体、氯化1-乙基-3-甲基咪唑盐离子液体以及其它咪唑类离子液体。但是由于萃取精馏中引入了萃取剂,工艺中必须引入萃取剂的解吸工序,甚至需要再加一级吸附以去除八氟环丁烷产品中的萃取剂。从而导致工艺路线复杂,实际操作繁杂,给应用推广带来极大挑战。

3.2 吸附法

固体吸附剂能够通过吸附作用(adsorption)将液相或气相中的一个或多个组分富集在其表面或界面层中,进而达到分离纯化的目的。吸附法可以选择性吸附八氟环丁烷粗品中的共沸氟碳化合物杂质。据有关专利CN 01815573.1[21]披露,通过用盐酸或硫酸处理原炭材料,经过水洗后的原炭在惰性气体保护下并在50~250℃下脱氧和水,最后将温度升高至500~700℃进行再碳化。制备得到的碳材料吸附剂可以将八氟环丁烷粗品中的八氟丙烷、一氯五氟丙烷、六氟丙烯、氯-1, 1, 1, 2-四氟乙烷、氯-1, 1, 2, 2-四氟乙烷、六氟丙烷、1, 2-二氯四氟乙烷等杂质从(400~600)×10-6降低到1×10-6以下。专利CN 201610568872.7[22]报道了一种高效吸附剂的制备方法,制备方法如下:将2 kg氯化铁、0.05 kg 1-乙基醚-3-甲基咪唑双(三氟甲烷磺酰)亚胺盐溶于500 kg去离子水中,在80℃、搅拌条件下对100 kg粉煤灰进行插层改性;30 h后再加入1 kg的牛脂基双羟乙基氧化胺、0.5 kg的氯化胆碱、1 kg的尿素,在50 ℃、搅拌条件下改性处理10 h,最后经过离心、洗涤、造粒和烘干得到高效吸附剂。利用这种高效吸附剂纯化八氟环丁烷,可以将八氟环丁烷纯度提高至99.999%。专利CN 201710999190.6[23]报道了一种去除八氟环丁烷粗品中六氟丙烯杂质的吸附剂的制备方法。以氧化铁、氧化铜和氧化锡为吸附剂母体,用含有镓、铂、镉和钼的盐溶液对吸附剂母体进行改性,再将金属丝网填料加入上述溶液中,在110~160℃条件下将改性后的氧化铁、氧化铜和氧化锡纳米颗粒生长到金属丝网填料上,最终制备得到以金属丝网填料为担载体的改性吸附剂。专利CN 202011454915.1[24]报道了采用改性ZSM-5分子筛吸附脱除八氟环丁烷粗品中全氟异丁烯、八氟-2-丁烯、二氟二氯甲烷、二氟一氯甲烷、二氟甲烷、五氟乙烷和六氟丙烯等共沸有机杂质的方法。具体的改性方法如下:以环己烷为溶剂,硅铝比为25的ZSM-5分子筛,0.5 mol/L的四氯化硅,固液比为10∶1,室温下反应5 h,110℃干燥8 h、550℃焙烧5 h即得到改性ZSM-5分子筛。该吸附剂用于吸附纯化含有500×10-6共沸有机杂质的八氟环丁烷,可以将其纯度提高至99.999%,穿透吸附容量为10.56 mL/g。专利CN 202210884185.1[25]中报道了一种复合活性炭吸附剂的制备方法,该吸附剂与二级精馏相结合可以有效去除八氟环丁烷粗品中的不饱和氟碳烃杂质。复合活性炭吸附剂的制备方法如下:用6~8 mol/L的硝酸水溶液(固液比为1∶25)对活性炭进行酸洗处理,搅拌2 h后进行水洗、干燥得到改性后活性炭;改性活性炭与催化剂混合液按固液比1∶25,在65℃、pH=5条件下制备复合活性炭吸附剂前驱体,其中催化剂混合液按照硝酸镧∶硝酸钯∶硝酸钴∶硝酸镍∶三聚氰胺∶甲醛溶液∶水=0.1∶1.0∶1.5∶2.5∶100∶150∶150的比例配制;复合活性炭吸附剂前驱体在1150 ℃和还原气氛中处理2 h,得到复合活性炭吸附剂。该吸附剂可以将八氟环丁烷粗品中的不饱和氟碳杂质降低到0.04×10-6。吸附法操作方便、吸附条件温和,在工业上被广泛用于气体纯化,但现有吸附剂存在吸附容量小等问题亟需解决。

3.3 化学转化法

如前所述,尽管采用常规精馏、萃取精馏和吸附法可以降低八氟环丁烷粗品中的杂质,但需要较高的理论塔板和回流比,并且很难将一部分杂质诸如全氟异丁烯完全脱除。将化学处理法与精馏法和吸附法相结合效果较好。专利CN 02800081.1[26]披露,含有杂质的八氟环丁烷粗品与含铁氧化物和碱土金属化合物的分解剂在0.2 MPa、空速750 h-1、350 ℃条件下接触,之后再以1 m/min的气速与吸附剂接触,运行15 h,可以有效去除八氟环丁烷粗品中的2-氯-1, 1, 1, 2, 3, 3, 3-七氟丙烷、1-氯-1, 1, 2, 2, 3, 3, 3-七氟丙烷、2-氯-1, 1, 1, 2-四氟乙烷、1-氯-1, 1, 2, 2-四氟乙烷、1, 2-二氯四氟乙烷、六氟丙烯和1H-七氟丙烷等氟碳烃杂质。专利CN 201410840771.1[27]报道,八氟环丁烷粗品与含有AlF3和AgF2的催化剂在150℃、0.5 MPa、8.4 L/min的条件下接触,可以有效去除八氟环丁烷粗品中的七氟丙烷、六氟丙烯和四氟乙烯杂质,再经过精馏提纯可得到纯度>5N级的八氟环丁烷产品。专利[28]CN 201910946552.4报道,含有全氟异丁烯的八氟环丁烷粗品以5 mL/min流速在50℃条件下与含有硫酸的酸性高锰酸钾溶液接触反应,反应后的气体与活性氧化铝吸附剂接触,可以将八氟环丁烷中的全氟异丁烯减少到10×10-6以下。专利CN 201911365565.9[29]报道,含有烯烃杂质的八氟环丁烷粗品与负载钯的活性炭在0.3 MPa、60℃条件下进行加氢反应,可以将1-C4F8、2-C4F8和C2F4杂质含量分别从21×10-6,33×10-6,23×10-6降低至0.2×10-6,0.4×10-6和0.4×10-6。专利CN 202111040011.9[30]报道了一种负载高锰酸钾氧化剂材料的方法,并将该材料与含有烯烃杂质的八氟环丁烷粗品在空速800 h-1、20 ℃、0.15 MPa条件下进行接触反应,反应后气体再经过吸附剂进行吸附纯化,连续运行15 h,氟碳烯烃杂质可以降低至1×10-6以下。专利TW 110126402A[31]报道了一种采用氧化铝和碳酸钙制备氟碳杂质分解剂的方法,八氟环丁烷粗品与该分解剂在空速10~150 h-1、250~500 ℃、0~0.2 MPa条件下进行接触,对反应后气体进行膜分离,可以将八氟环丁烷粗品中的全氟丁烷杂质含量从100×10-6降低至0.1×10-6,八氟环丁烷纯度提高至99.999%。虽然化学转化法可以将共沸氟碳杂质转化成精馏较容易脱除的杂质,但是化学转化法在转化共沸杂质的同时也会分解八氟环丁烷,导致八氟环丁烷收率降低。另外,氧化剂或加氢设备的使用不仅会增加工艺成本,而且还会增加安全控制成本。

3.4 膜分离法

气体膜分离技术是在压力驱动下,借助气体中各组分在膜表面上的吸附能力以及在膜内溶解-扩散上的差异来进行分离的。膜分离技术的核心是膜材料,目前采用膜分离技术纯化八氟环丁烷,主要用于去除八氟环丁烷粗品中的永久性气体杂质和氟化氢。专利TW 110126402A[31]报道了一种采用膜分离技术纯化八氟环丁烷的方法,对经过含有氧化铝和碳酸钙的分解剂反应之后的八氟环丁烷粗品进行膜分离,采用芳香族聚酰亚胺、聚矽氧中空纱和多孔质碳纤维形成的膜来纯化八氟环丁烷,可以有效去除氮气、氧气和二氧化碳等杂质。

综上所述,纯化八氟环丁烷的方法主要有精馏法、吸附法、化学转化法及膜分离法。但是通过单一的一种方法很难将八氟环丁烷纯度提高至5N级以上,需要多种纯化方法组合才能将八氟环丁烷的纯度达到5N级以上。例如专利CN 202111039999.7[32]、CN 202211226928.2[33]报道采用多级吸附与多级精馏组合的方法,可以将八氟环丁烷的纯度提高至99.999%以上。

4 结束语

随着大规模集成电路产业的飞速发展,八氟环丁烷作为刻蚀剂和清洗剂在芯片制造过程中的需求量也在逐渐增多,对八氟环丁烷的纯度要求也越来越严苛。八氟环丁烷粗品中含有多种杂质,现阶段用于纯化八氟环丁烷的方法主要有:精馏/萃取精馏、吸附、化学转化和膜分离。这些方法都存在各自的优缺点,例如能耗大、吸附容量小、工艺复杂、只适用于特定杂质等。仅采用单一纯化方法很难实现半导体行业对电子级八氟环丁烷的需求,需要根据实际原料中杂质情况,采用多种纯化技术联合的方法来制备高纯度电子级八氟环丁烷。