电子特气用包装容器制造工艺介绍

施天翔,薛 剑,朱梦玉,陆益锋,钟 远

(1.浙江陶特容器科技股份有限公司,浙江 海宁 314400; 2.浙江省特种设备科学研究院,浙江 杭州 310000;3.江西省检验检测认证总院,江西 南昌 330000)

1 前 言

电子工业是当今推动科技发展的高技术产业,由于所用气体的品种多、质量要求高,为有别于其他领域应用的气体,人们把这类在电子工业中使用的气体统称为电子特种气体[1]。近年来,随着半导体产业的快速发展,制造半导体产品所需的专用气体日益受到重视。特种专用气体在产品运输、储存和生产使用的整个过程中仍然存在很高的安全隐患和风险(泄漏后导致中毒、爆炸等),因此需要有安全性能高、储存和使用性能良好的包装容器[2]。但是国内电子特气用包装容器处于起步阶段,目前在制造、材料选用、内部处理等方面还缺少系统技术规范。以电子特气用不锈钢焊接气瓶为例,从制造标准、材料、焊接、容器内部处理、产品检验、产品验证6个方面对电子特气包装容器的制造工艺、标准进行介绍,同时对比电子特气包装容器与常规气瓶产品的不同点,为同行业人员提供参考。

2 电子特气用包装容器制造工艺介绍

2.1 设计及制造标准

从设计及制造标准角度讲,目前国内外不锈钢焊接气瓶制造标准体系主流有3个。第一个是中国标准,是按照TSG 23—2021《气瓶安全技术规程》[3]和GB/T 32566—2016《不锈钢焊接气瓶》[4]执行的;第二个是欧盟标准,是按照ARD (European Agreement Concerning the International Carriage of Dangerous Goods by Road)和ISO 18172-1: 2007 《Gas cylinders-Refillable welded stainless steel cylinders-Part 1: Test pressure 6 MPa and below》[5]执行的;第三个是美国标准,按照DOT (Department of Transportation)标准,执行的是《Code of federal regulations title 49: Transportation》。

对于焊接工艺评定以及焊工方面,也有各自相应的配套标准。但是他们存在一个共同的问题,就是这些制造标准是针对所有介质的不锈钢焊接气瓶的,更加注重的是气瓶的安全性能,而从使用性能上考虑,盛装电子特气用包装容器满足以上标准只是基本要求,还需从材料、焊接、检验等各方面做出更加严格的规定才能满足实际产品的特殊要求。

2.2 材料

从气瓶材料角度讲,所有气瓶应该考虑以下几点:首先,国内外标准均应要求制造不锈钢气瓶的材料选用奥氏体不锈钢或者奥氏体-铁素体双相不锈钢,并且具有良好的抗晶间腐蚀和抗应力腐蚀性能;其次,气瓶主体材料与充装介质应具有相容性,这一点在TSG 23—2021《气瓶安全技术规程》“2.2 性能要求”中有部分提及,也可以参考标准ISO 11114-1: 2017《Gas cylinders-Compatibility of cylinder and valve materials with gas contents-Part 1: Metallic materials》[6],在该标准中详细说明了各种工况下气瓶材料匹配性。以上是国内外现有标准体系中对材料的通用要求,但对于电子特气用包装容器的材料,还需要同时对材料杂质化学元素含量、金属元素偏析进行控制。由于电子特气往往是高纯液化气,如在材料冶炼生产过程中的杂质元素存在局部偏析,电子特气充装后放置一段时间会有析出的风险,从而影响介质纯度进而影响最终产品的性能。对于不锈钢包装容器,主要的杂质元素有Na、Mg、Al、Ca、Co等,控制的精度往往需要达到10-9(part per billion)级别。对于不锈钢材料,其本身金属元素如存在过度偏析(特别是Cr、Ni),也会影响材料使用的稳定性,造成不锈钢局部耐蚀性下降,进而影响充装介质纯度。基于此特殊要求,在采购电子特气容器用材料前,往往需要与钢厂进行多次的技术交流,为确保材料能够满足产品要求,需从熔炼方法、特殊化学元素含量、杂质元素含量等各方面进行控制。由于材料的特殊性,定制材料可能是接下来电子特气用包装容器用材的发展趋势。

2.3 产品焊接

从工艺评定的角度讲,在中国不锈钢焊接气瓶是按照专门的气瓶工艺评定标准——GB/T 33209—2016《焊接气瓶焊接工艺评定》[7]执行的,美国也有专门针对气瓶工艺评定的标准——CGA C-3—2005《Standard for welding on thin-walled steel cylinders》[8],而非按其容器标准ASME IX执行,欧盟的气瓶工艺评定标准与压力容器的工艺评定标准是一致的,都是ISO 15614-1: 2017《Specification and qualification of welding procedures for metallic materials-Welding procedure test-Part 1: Arc and gas welding of steels and arc welding of nickel and nickel alloys》[9]。

从产品制造角度讲,考虑到气瓶生产的工艺稳定性,TSG 23—2021《气瓶安全技术规程》和GB/T 32566—2016《不锈钢焊接气瓶》均规定“钢瓶的主体焊缝以及阀座与瓶体的焊接应采用机械化焊接或者自动焊接方法,并严格遵守经评定合格的焊接工艺”。而ISO 18172-1: 2007和DOT没有此类明确规定的焊接方法,从这方面看,国内的气瓶制造标准还是较为严格的。虽然气瓶的焊接制造标准在某些方面(焊接方式、材料分类、产品试样等)相比于普通容器制造会更加严格,但其结果评价体系都是类似的,主要是两个方面:一是产品的机械性能(拉伸、弯曲、冲击以及针对气瓶的水爆试验和压力循环试验),另一个是产品(焊缝)的组织性能(包括焊缝的宏观金相、晶间腐蚀)。然而对于电子特气包装容器的焊接,考虑的因素会更多,从宏观角度来看,焊缝的内外成型是一个最主要的考量点。这里的焊缝成型指的是内外焊缝的一致性。特别是对于封闭气瓶来说,焊缝内部成型的一致性至关重要,因为如果焊缝内部一次成型不良,气瓶的后续处理(研磨、电抛等)是无法弥补和进行的。因此对于小容积不锈钢焊接气瓶(无法内部焊接重熔),瓶体上的纵环缝内部都必须做到一次成型,如图1所示。

图1 电子特气用不锈钢焊接气瓶环缝成型

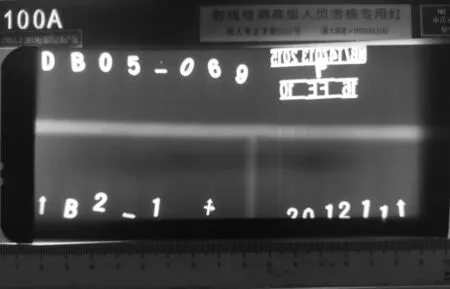

评价焊缝成型的手段主要是射线探伤,底片上呈现的应该是笔直、黑度均匀、近似于“一条直线”,如图2所示。

图2 电子特气用不锈钢焊接气瓶环缝X射线检测底片

为了达到这个效果,就要对原材料加工、焊前装配、焊接工艺等方面提出更高的要求。从微观角度来看,气瓶焊接后的金相组织、晶粒度和母材处应该是近似或者一致的,应尽可能减少马氏体、σ相等异常相,以此提高整个气瓶的组织稳定性,减小出现局部腐蚀(点蚀、应力腐蚀)的可能性。因此,在焊接过程中严格控制焊接参数和焊接层间温度,做好内部惰性气体保护、焊后进行恢复材料性能的热处理,这些都是保证焊缝达到产品性能要求的必要手段。

2.4 气瓶内部处理

目前国内外气瓶类标准对于气瓶的内部处理是没有明确要求的,但是对于电子特气用包装容器而言,气瓶内部处理效果是衡量电子特气用包装容器能否满足电子特气充装要求的重中之重。电子特气用包装容器常用的内部处理方式有研磨、电抛、去离子水清洗、内部干燥、气体置换等。对于电子特气用包装容器,经过研磨、电抛工序后,一般要求容器内壁粗糙度Ra在0.1~0.75 μm;经过去离子水清洗、内部干燥、气体置换工序,容器内部氧分含量一般要求<0.5×10-6,水分含量一般要求<0.2×10-6(V/V),部分还需进行颗粒度检测。根据介质、客户不同,内部处理的要求也会有区别,但是特气包装容器内部处理的核心都是为了达到在毒性、氧化性、腐蚀电子特气环境中,包装容器对电子特气长时间无污染的目的。

2.5 产品检验

根据气瓶标准(GB/T 32566—2016《不锈钢焊接气瓶》、ISO 18172-1: 2007 《Gas cylinders- Refillable welded stainless steel cylinders-Part 1: Test pressure 6 MPa and below》和DOT)要求,气瓶在制造完成后,除对其进行外观尺寸检查外,还需进行射线探伤、水压试验(外测法、内测法)、气密性试验等非破坏性试验。对于首次制造气瓶或者每批次气瓶,都需要挑选一定数量的气瓶进行破坏性试验,如产品力学性能试验、水爆试验、压力循环试验。由于电子特气大部分是有毒或者腐蚀性气体,除了对电子特气包装容器进行以上标准要求的试验外,在气瓶装阀后还需进行氦检漏试验,氦检漏漏率一般要求<1.0×10-5mbar·L/s,以此最大程度杜绝气体外泄风险隐患。

2.6 产品验证

普通容器、气瓶类产品一般根据客户提供的合同或者制造技术条件完成制造,压力试验(一般为水压试验)合格且监检机构监检合格后即被认为是合格的。但是电子特气用包装容器除了需完成前述流程(水压、监检)以及指定的检验流程(内部粗糙度、氦检漏、水分含量、氧分含量、颗粒度检测等)外,还需到终端客户端进行产品验证,即在客户端用特气包装容器充装产品介质后,经过1~3 a的时段分析,期间需对介质中的杂质金属离子进行周期性检测,测试时段内杂质金属离子析出量符合产品规范要求(合格级别往往在10-9级别)才能允许特气包装容器用于特气产品充装,若其中任一金属离子检测结果超标,则产品即被认定为不合格。

3 总 结

中国在芯片以及特种气体、电子气体行业起步较晚,但是近年来随着国家对其重视程度以及市场需求的不断提升,其发展规模逐年增长。笔者相信在不久的将来,针对电子特气用包装容器国家也会【】【】出台相关专用法规标准,以规范行业发展,切实满足产品实际需求。