空混车氧氮混合气自动混合配比模型设计

何建军,柳 晗,谢玉玲,付长卫

(63601部队,甘肃 酒泉 732750)

1 前 言

某场区空混车氧氮混合气采用高纯氮气与高纯氧气按照23%~25.5%氧浓度混合配比而成,主要混合配比出近似地球呼吸环境的富氧空气。空混车氧氮混合气是在高压状态下进行混合配比的气体,具有操作控制繁琐、混合配比精度高、配比难、混合均匀性差、多次混合配比等特点。为解决混合均匀性差、提高气体混合配比精度和模块化配比能力,提出一次自动混合配比成功控制模型,实现自动混气功能。

2 氧氮混合气混合配比工艺简介

2.1 氧氮混合气混合配比原理

把一定质量的气体装在一个封闭的容器中,不管气体内各部分原有的温度和压力如何,经过一段时间后,容器内气体各部分将具有相同的温度和压力。如果它与外界没有能量交换,内部也没有任何形式的能量转换,温度和压力将不随时间变化,这样的状态称为平衡状态,简称平衡态,也称之为热动平衡状态。气体分子的热运动是永不停息的,通过气体分子的热运动和相互碰撞,在宏观上表现为气体各部分的密度均匀、温度均匀、压力均匀的热动平衡状态[1]。

氧氮混合气则是利用这一规律,将高纯氧与高纯氮按照一定比例在空混气瓶内进行压力混比配制,利用分子间不断的相互碰撞,使得每个分子运动的速度大小和方向频繁改变,从而使气体能够均匀混合。

2.2 氧氮混合气混合配比流程

混合气手动混合配比流程如图1所示。气体分组进行混合配比,以第一组混合配比为例。

HCP、QP高压无缝钢瓶;KG1开关阀;QF1球阀;NC进口压力开关;NO出口压力开关;M氧气增压泵

第一步,气瓶充氧。通过K10、K7阀门先向第一组气瓶内充入6.8 MPa高纯氧气。

第二步,气瓶预充氮。打开K12、K13、K14、K15、K7阀门,通过氧气增压泵M向气瓶充入高纯氮气至32 MPa,观察氧分析仪检测浓度在26%~30%时,停止充入高纯氮气。

第三步,精确混气配比。由于氧浓度偏低时进行补氧存在混合均匀性差的问题,因此,混气配比操作均在氧浓度偏高情况下采用“步步逼进法”进行。即根据气瓶尾端在线氧浓度分析仪检测氧浓度预混至26%~30%时,先按照混合后氧浓度为25%值计算充氮容积和压力,通过气体增压泵第一次补氮约30 min,待气瓶内氧氮混合均匀稳定后再根据在线氧浓度分析仪检测氧浓度情况,按照混合后氧浓度值计算充氮容积和压力,第二次补氮约30 min,直至气瓶内氧浓度数值稳定;最后根据在线氧浓度分析仪检测氧浓度情况,按照混合后氧浓度值计算充氮容积和压力,第三次补氮约30 min,直至气瓶内氧浓度数值稳定在最佳值24.0%。受环境温度、人工理论计算误差及氧浓度分析仪等因素影响,一般情况下,在3~5次内完成混气配比的操作。

2.3 氧氮混合气混合配比特点

2.3.1气体混合配比均匀性差

理论来讲压力越高、分子数越多,越容易混匀,但实际上在高压状态下,经过多次混气配比试验证明,两种气体进行混合配比时,先充体积小的气体再充体积大的气体进行混合的均匀性比先充体积大的气体再充体积小的气体进行混合后的均匀性好。例如先向气瓶充高纯氮气再充氧气或氧浓度偏低再补充高纯氮气,气体混合6个月后氧浓度都很难均匀一致,呈现出气瓶尾端氧浓度低,充气端氧浓度高的特征。若采用先充氧,根据检测氧浓度“步步逼进法”逐渐充入氮,气体混合后30 min,可以达到气瓶尾端与充气端气体氧浓度一致,且在此之后的氧浓度不会发生变化。

2.3.2气体混合配比受各类参数影响大

气体混合配比与气瓶充气压力、比容、温度、氧浓度及均匀性相关。

1. 高压状态下,充气体积计算值与氧浓度的关系。

从混气流程可以看出,混气过程中采用氧浓度分析仪检测氧浓度,再根据预混氧浓度值计算出补气体积,再经过理想状态方程换算为补气压力。而通常情况下,真实气体只是在温度不太低、压力不太高的条件下才能遵守理想气体的状态方程。真实气体的状态变化与理想气体的状态方程不甚符合,尤其在高压或低温下出入更大,因此,理想气体状态方程应用到真实气体时,必须考虑到真实气体的特征,予以必要的修正。

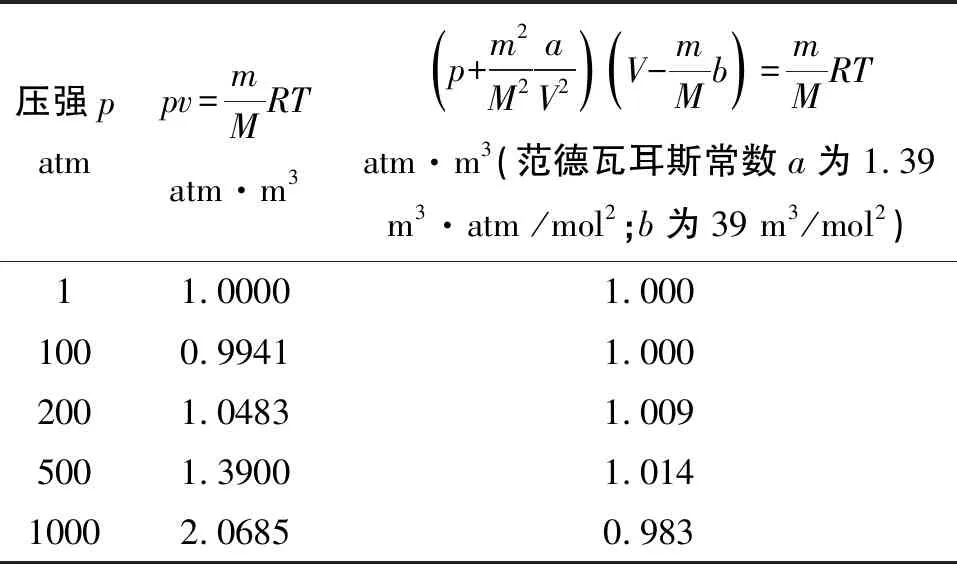

氧氮混合配比采用体积配比法,即充入氧的体积与充入氮的体积混合后的浓度比。因此在进行体积混比时,若用理想气体方程进行计算,误差较大,应用范德瓦耳斯方程计算修正。如表1、图2所示。当气体压力<10 MPa时,两个方程计算结果误差不大,但当气体压力达到50 MPa时,理想气体方程与实际气体计算结果误差较大[2]。

表1 范德瓦耳斯方程与理想气体状态方程准确度比较

图2 理想气体与真实气体比较

2. 温度与均匀性的关系。

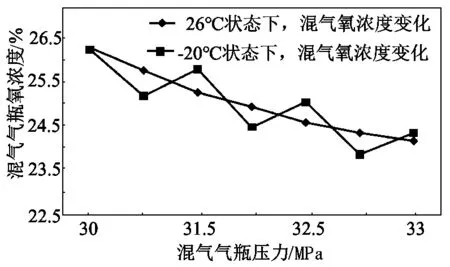

气体的温度是其分子的平均动能的量度,随着气体温度的升高,分子的平均速率增大。在实际混气配比操作中,室温环境下由于分子运动,混气时气瓶温度均会上升,有利于混气均匀性。场区环境温度较低,当气瓶温度低至-20℃时,进行混合配比,气体中氧浓度稳定时间滞后,且出现氧浓度忽高忽低的趋势,如表2、图3所示。

表2 混气温度与氧浓度关系

图3 混气温度与氧浓度关系

2.3.3气体混合配比操作难度大

在高压下进行动态气体混合配比充气,采用氧浓度分析仪检测氧浓度进行换算充气的过程比较复杂。混合配比采用高浓度氧逐渐逼进法进行补氮的方式,在氧浓度精度要求比较高的情况下,容易因补气压力控制不当,造成充氮体积过大,导致氧浓度偏低,而一旦氧浓度低于规定值,需要补氧时,将出现气体均匀性差的问题。因此精细化的操作、精密的压力比容控制是混合配比的关键。

3 氧氮混合气自动混合配比模型设计

为解决混合配比中精确控制压力、比容、温度与氧浓度问题,设计一套自动混合配比模型。通过采集混气操作中环境温度、气瓶压力、氧浓度等数据,将补气压力根据理论推导公式编程,利用增压泵电磁阀控制等方法来实现自动混合配比的精确控制。

3.1 总体技术设计方案

空混车采用PLC集中监控方式,为氧氮混合气混合配比提供在线过程控制、数据监控和安全保护。在就地仪表监控盘上设置小型显示终端机,通过LED触摸屏实时显示气瓶压力、温度和氧浓度分析仪参数,实现自动控制功能。

3.2 主要技术改造措施与控制逻辑

3.2.1技术改造与主要功能

1. 增设空混气配气台P4压力表压力传感器,实现混气配比压力远程传输与监控功能,将压力参数传输给PLC控制模块。

2. 增设空混气瓶组外壁贴片式温度传感器,实现混气配比温度远程传输与监控功能,将温度参数传输给PLC控制模块。

3. 通过氧浓度分析仪二次线路,实现在线氧浓度参数传输与监控的功能,将氧浓度参数传输给PLC控制模块。

5. 增设车载空调继电器、加热器继电器,通过断路器触点、设定温度与环境温度,实现空调或加热器自动启停,使其具备调节混气环境温度功能。

6. 增设增压泵驱动气先导气QF1阀串联1个电磁阀,根据氧浓度分析仪检测数据与PLC编程控制,实现增压泵自动充气功能。

7. 通过氧浓度报警信号,实现轴流风机启停与声光报警功能。

8. 在空混气瓶组K1、K2、K3阀门之后各增设1个45 MPa高压电磁阀,将控制信号传输给PLC,在氧浓度报警仪安全阀前端增加1个35/0.1 MPa额定减压阀,实现自动控制混气瓶氧浓度检测功能。

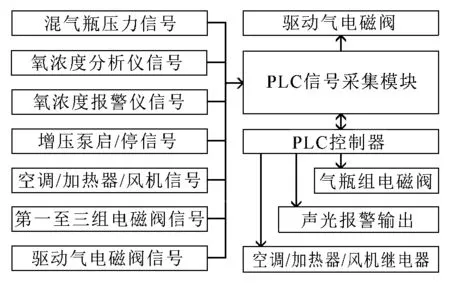

3.2.2混气配比控制逻辑

当预混气氧浓度接近26%时,采用自动混合配比系统。自动混合配比模型控制逻辑关系如图4所示。

图4 自动混合配比模型控制逻辑关系

1. 操作手在PLC控制仪显示屏现场装订预混气体氧浓度值24%(最佳值)。

视角1:函数角度,分别讨论与区间位置关系,①②,分别画出两种情况下对应的函数图像,如图2找到两种情况下对应的解析式,可知的最小值为1。

2. PLC控制仪通过氧浓度分析仪采集在线氧浓度数据、混气瓶压力传感器传感的气瓶压力、气瓶温度传感器输入的温度;根据设定的混气氧浓度值,按照PLC编程,理论计算出补气压力,进行补气信号输出,并在PLC显示屏显示出补气介质与补气压力。

3. PLC控制仪对增压泵驱动气先导气QF1并联电磁阀输出补气信号,电磁阀自动开启,实现对混气瓶的补气;当混气瓶压力传感器压力达到计算补气压力或氧浓度检测仪显示氧浓度为设定氧浓度(24%)时,PLC控制增压泵QF1并联电磁阀自动关闭,实现自动混气操作。

4. 根据时间设定,30 min后通过控制空混气瓶组高压电磁阀,进行氧浓度自动检测,并通过氧浓度分析仪采集氧浓度数据传输给PLC。

5. 辅助设备控制逻辑。设定混气瓶混气温度范围值为20~30 ℃,当混气瓶温度<20℃时,气瓶温度传感器传输给PLC,PLC控制仪自动控制空调和电加热器断电器,启动空间加热,同时伴有声光提醒;当混气瓶温度>25℃时,PLC控制仪自动控制空调和电加热器断电器,停止空间加热。当混气瓶温度>30℃时,PLC控制仪进行声音报警,提醒是否进行制冷,通过显示屏手动启动或停止空调断电器进行空间制冷。

6. 工作环境氧浓度报警控制逻辑。车载氧浓度报警仪低浓度氧或高浓度氧报警信号传输至PLC,PLC控制仪控制轴流风机继电器闭合,实现自动启停风机。

3.3 主要技术参数确定

3.3.1氧氮混合配比理论推导公式

若氧浓度超出规定值或低于规定值时,氧氮混合体积配比按照以下公式计算。

3.3.1.1氧浓度超标,排氧补氮计算

氧浓度超标,混气瓶压力已达到35 MPa上限,无法补加氮气时,则需排放部分混合气体,再补加氮气。此时排放氧氮混合气压力,再补加氮气压力按式(1)~(3)计算。根据氧浓度超标状态下多出的氧体积V′=氧浓度超标状态下需排出氧体积V″:

pV(a-a′)=V′p′Va′=V″

(1)

V(a-a′)=p′Va′

(2)

(3)

式中,p′为混气瓶内应当排放的压力值,MPa;p为混气瓶内原始压力值,MPa;a为混气瓶内原始氧浓度,%;a′为氧氮混合气规定氧浓度最佳值24%;V′为氧浓度超标状态下多出的氧体积,Nm3;V″为氧浓度超标状态下需排出氧体积,Nm3;V为混气瓶容积,Nm3。

例:混气瓶内压力为35 MPa,氧浓度为26%的空混气(高于标准),那么,应该排放多少压力的空混气,然后充高纯氮气至原始压力35 MPa才能满足氧浓度为24%的空混气要求。

根据上述公式计算可得:应该排放2.92 MPa的空混气,再充高纯氮气至35 MPa,此时空混气的氧浓度理论计算值为24%。

3.3.1.2氧浓度低于标准,补氧计算

氧浓度低于标准时,补氧计算公式如式(4)~(5),仅限于氧浓度<2%的场合。根据补氧体积V′=缺氧体积V″:

p′V(1-a′)=V′pV(a′-a)=V″

(4)

(5)

式中,p′为混气瓶补氧压力值,MPa;p为混气瓶内原始压力值,MPa;a为混气瓶内原始氧浓度,%;a′为氧氮混合气规定氧浓度最佳值24%;V′为补氧体积,Nm3;V″为缺氧体积,Nm3。

例:空混气瓶内压力为32 MPa,氧浓度为22%的空混气(低于标准),那么,应该补充多少压力的氧气才能满足氧浓度为24%的空混气要求。

根据上述公式计算可得:应该补充0.84 MPa的氧气,气瓶内压力应充气至32.84 MPa,此时空混气的氧浓度理论计算值为24%。

3.3.1.3氧浓度超标准,补氮计算

氧浓度超过标准,混气瓶仍可补加气体时(如当前气瓶压力为30 MPa,氧浓度为26%时,则只需要继续向混气瓶内补氮混合),补氮计算公式如式(6)~(8)。

V′=pV(a-a′)V″=pV

(6)

(7)

(8)

式中,p′为混气瓶补氮压力值,MPa;p为混气瓶内原始压力值,MPa;a为混气瓶内原始氧浓度,%;a′为氧氮混合气规定氧浓度最佳值24%;V′为多余规定浓度a′的氧体积,Nm3;V″为补氮体积,Nm3。

例:氧浓度超过标准,混气瓶仍可补压时,如当前气瓶压力为30 MPa,氧浓度为26%时,那么,应该补充多少压力的氮气才能满足氧浓度为24%的要求。

综合上述,此套自动混合配比模型主要考虑在高浓度情况下补氮操作,主要运用公式(1)~(3)和公式(6)~(8)。因此,设计模型将设定高浓度补氮或排放气体后补氮两种模式。考虑到氧浓度过低补氧后均匀性差的问题,设计公式(4)~(5)仅限于氧浓度<2%的场合使用。

3.3.2氧氮混合配比程序控制参数

1. 混气均匀性稳定时间与温度确定。根据混气试验得出结论,在室温状态下,混气均匀性稳定时间为30 min。根据不同气温变化,混气配比时根据空调和加热器功能将气瓶环境温度控制在20~30℃。

2. 混合气体体积或压力确定。根据混气试验与范德瓦耳斯方程修正计算得出结论,混合35 MPa氧氮混合气时,先将充氧的压力确定为6.8 MPa,混合后气体压力在34~35 MPa。考虑真实气体与理想气体在高压状态下的偏差,此套自动混气配比模型在先充氧、补氮压力达到30 MPa情况下,才进行混气自动操作,因而可以忽略偏差值。

3. 混合配比工作流程显示。混合配比遵循以下流程,先充高纯氧气,再向混气瓶充高纯氮气,补气至30 MPa或氧浓度检测仪显示氧浓度为26%时,稳定30 min后,根据氧浓度分析仪在线自动检测氧浓度,启动自动或手动控制模式,即根据混合配比理论推导公式计算补氮、补氧体积与压力,在氧浓度分析仪的配合下,自动将氧浓度混合至规定值24%。

4. 控制面板显示状态与参数。面板主要显示气瓶组氧浓度(%)、混气瓶组压力(MPa)、混气瓶组温度(℃)、混气瓶组设定氧浓度(%)、混气瓶组理论计算补氮体积(Nm3)、混气瓶组理论计算补氮压力(MPa)、混气瓶排气体压力(MPa)、混气均匀时间(min)、空调加热启动(停止)、轴流风机启动(停止)、电加热器启动(停止)、车内氧浓度报警、空调制冷启动(停止)等。

4 结 论

通过对混气操作环境温度、气瓶压力、氧浓度分析参数进行数据采集,推导混气充放气压力理论公式,在PLC对增压泵电磁阀控制下,采用步步逼进法能够解决混合配比中精确控制压力、比容、温度与氧浓度对混合配比的影响的问题,实现自动混合配比的精确控制。