油田卤水提锂工艺中锂的火焰原子吸收光谱法测定

夏志刚

中石化江汉油田分公司江汉采油厂,湖北 潜江 433123

锂及其化合物在传统的化工、冶金、制造业、医药等行业应用广泛,是重要的能源元素。伴随着科技的发展,锂在电子工业、超轻高强度的锂铝合金、高能电池、核聚变发电和生物科学方面也发挥着越来越重要的作用[1]。江汉盆地的卤水资源丰富,矿化度高且分布面积广泛,具有广阔的开发利用前景,尤其是其中锂的含量较高,因此,油田卤水提锂在工业应用中的潜力不容小觑[2-3],而锂含量的准确测定是锂资源开发工作的前提。由于油田卤水属于高矿化度的氯化物型体系,含有不同量的Na+、K+、Ca2+、Mg2+、Fe3+、Mn4+、Cl-等离子,基体复杂,且共存元素的含量也在随提锂工艺流程的进行而不断发生变化,实现锂含量测定的准确性和重现性,是卤水提锂工艺中亟待解决的关键问题。

卤水中锂含量的相关测定方法很多,包括原子发射光谱法、原子吸收光谱法、电感耦合等离子体—发射光谱法、毛细管电泳法、流动注射点位法、X射线荧光光谱法等[4-9]。上述方法中,原子吸收光谱法需要与发射灯配合,1盏灯只对应1种元素的测定,且其吸收线比发射线的数目少得多,故谱线重叠的概率极低,测试干扰小,因此原子吸收法的选择性高,灵敏度高,检测限比较低而且重现性比较好,适于作为测定方法。鉴于此,笔者以火焰原子吸收光谱法(FAAS)作为测定锂含量的方法,通过优化测量条件,确定了样品的最佳稀释倍数,并探明共存干扰离子对测量精度的影响,选取标准加入法解决测试样品的基体干扰,最终实现了对江汉油田卤水提锂工艺流程中的锂含量的高精度测定。

1 试验部分

1.1 试剂与仪器

硝酸、盐酸、氯化钾、氯化钙、氯化镁、氯化钠、氯化锰、氯化铁,均为优级纯,上海安耐吉化学有限公司;超纯水,自备;Li、Na、K、Ca、Mg、Fe、Mn标准溶液,国家标准物质研究中心;高纯乙炔,安徽悦达气体有限公司。

AA-7003型原子吸收分光光度计,Li、Na、K、Ca、Mg、Fe、Mn空心阴极灯,北京东西分析仪器有限公司;Eppendorf 型移液枪,南京伊若达仪器设备有限公司。

1.2 溶液配制

盐酸溶液(1∶4):取200 mL的浓盐酸用超纯水定容到1 L。

硝酸溶液(1∶4):取200 mL的浓盐酸用超纯水定容到1 L。

消电离剂氯化钾溶液(2 g/L):称取优级纯的氯化钾1.91 g,用超纯水定容到500 mL。

共存离子溶液:称取相应优级纯的共存离子盐,用超纯水定容。

1.3 原理与方法

油田卤水矿化度高,基体复杂,且提锂各阶段共存元素种类与浓度均在不断变化,故难以配制相类似的基体溶液[10]。而标准加入法是解决样品基体干扰的一种常用定量手段[11]。

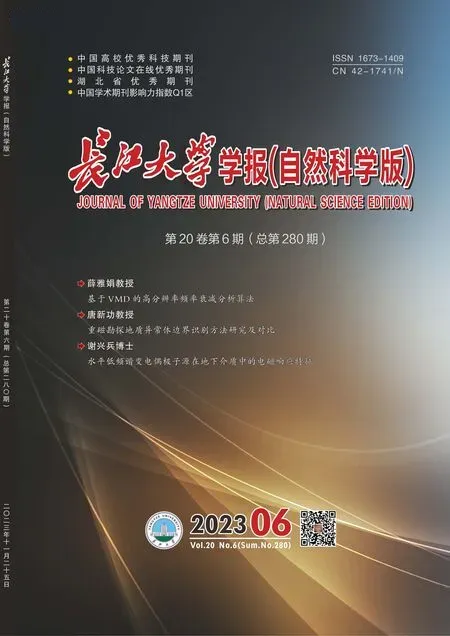

先采用标准曲线法做预测定,再用标准加入法检测。根据标准加入法的工作原理,取等体积5份样品,分别加入不同量的标液,然后用超纯水定容至相同的体积后测定吸光度。设样品被测物质量浓度为C0,不同量的标液质量浓度分别为C1、C2、C3、C4,则最终加入标准液后总的质量浓度分别为C0+0、C0+C1、C0+C2、C0+C3、C0+C4。将测得的吸光度对加入标准溶液的质量浓度作图,得到外推线与横轴的截距,其绝对值即样品待测元素的浓度,标准加入法示意图见图1。

图1 标准加入法示意图

试验中,分别向5只50 mL容量瓶中加入等量的待测样;第1只容量瓶中不加标准溶液,第2、3、4、5只容量中分别加入25、50、75、100 μL的锂标准储备液(1 g/L),用超纯水定容。用火焰原子吸收法进行测定时,将标准加入点分别设置为0、0.5、1.0、1.5、2.0 mg/L,于670.8 nm分析线处进行测定。根据标准加入算法,确定样品的浓度。

2 结果与讨论

2.1 乙炔流量对测定结果的影响

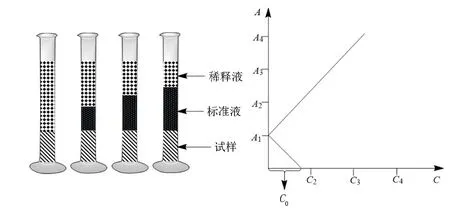

测定方法参考文献[12],采用锂标为测定液,加入9%的配制硝酸溶液,以超纯水进行定容。在分析线670.8 nm、火焰高度4 mm、狭缝宽度0.4 nm、灯电流强度3 mA条件下,测定不同乙炔流量对应的吸光度和相对标准偏差(RSD),结果见图2。

图2 乙炔流量与吸光度及RSD的关系

由图2可知,吸光度随乙炔流量的增加而增加。当乙炔流量大于1.7 L/min的时候,火焰已经由贫燃焰变成了中性焰,显然超出了检测锂浓度的最佳范围。RSD在乙炔流量大于1.5 L/min的时候最小。本着“贫燃焰状态下,选取较小的RSD与较大的吸光度”原则,选定最佳乙炔流量为1.5 L/min。

2.2 火焰高度对测定结果的影响

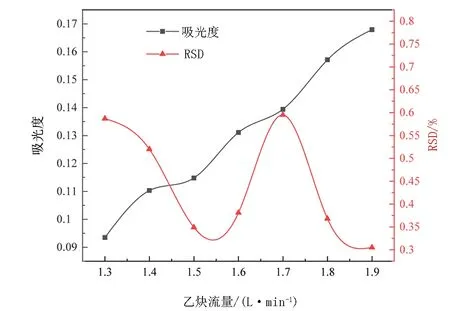

采用锂标为测定液,加入9%的配制硝酸溶液,以超纯水进行定容。在分析线670.8 nm、乙炔流量1.5 L/min、狭缝宽度0.4 nm、灯电流强度3 mA条件下,测定不同火焰高度对应的吸光度和RSD,结果见图3。

图3 火焰高度与吸光度及RSD关系

火焰高度会影响基态原子被阴极灯发射的谱线的吸收效率,进而影响元素测定的稳定性和精密度[13]。由图3可知,吸光度先随火焰高度的增大而升高,在火焰高度达到4 mm和5 mm时,吸光度达到最大,后随火焰高度的增大开始减小。综合考虑RSD最小化,选定4 mm为最佳火焰高度。

2.3 灯电流强度对测定结果的影响

采用锂标为测定液,加入9%的配制硝酸溶液,以超纯水进行定容。在分析线670.8 nm、乙炔流量1.5 L/min、狭缝宽度0.4 nm、火焰高度4 mm条件下,测定不同灯电流强度对应的吸光度和RSD,结果见图4。灯电流强度的大小对测试稳定性、信噪比、灵敏度、共振线的轮廓、空心阴极灯寿命等都有较大的影响[14],故必须选择合适的灯电流强度。由图4可知,随着灯电流强度的增大,吸光度逐渐下降,RSD先升高再降低,而后再次变大。综合考虑,最佳灯电流强度选定为3 mA。

图4 阴极灯电流强度与吸光度及RSD的关系

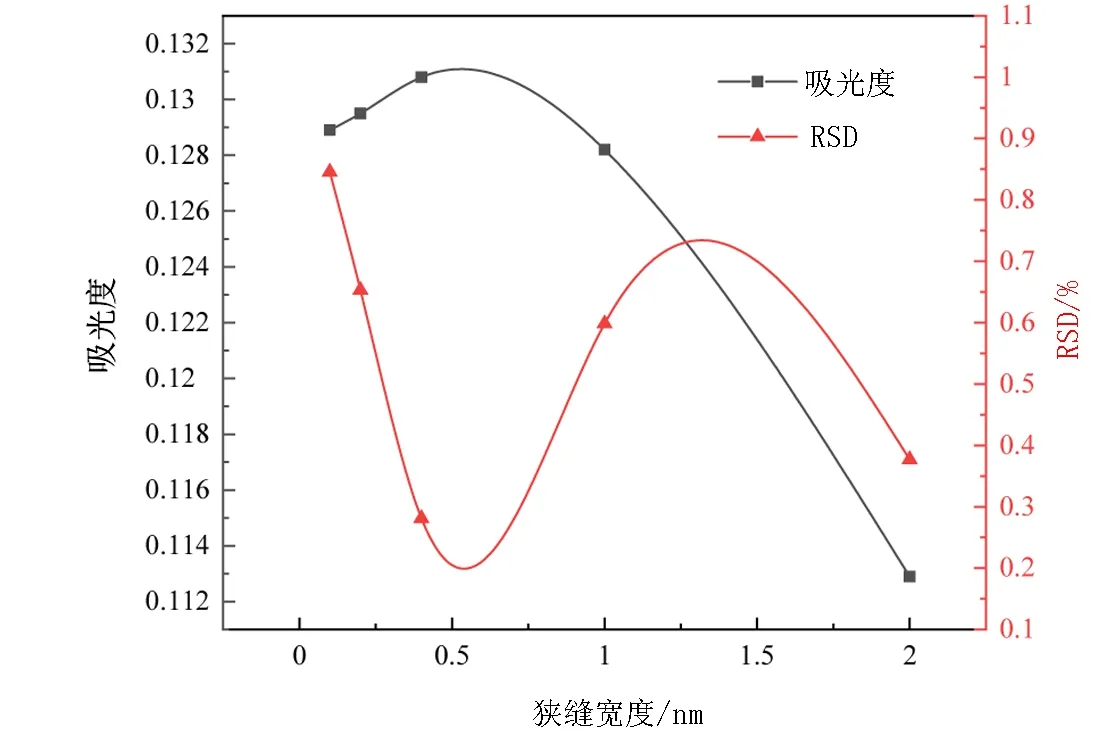

2.4 狭缝宽度对测定结果的影响

采用锂标为测定液,加入9%的配制硝酸溶液,以超纯水进行定容。在分析线670.8 nm、乙炔流量1.5 L/min、灯电流强度3 mA、火焰高度4 mm条件下,测定不同狭缝宽度对应的吸光度和RSD,结果见图5。在灯电流强度一定时,狭缝宽度过小时,光通量和信号减小,造成测定的精密度变差,而狭缝宽度过大时,光通量和信号值增大,但是发射噪声也升高,同样不利于提升精密度[15]。所以,需要选择使得背景信号尽量小而元素信号尽量大的狭缝宽度。根据图5可知,当狭缝宽度为0.4 nm时,有较大的吸光度和相对最小的RSD。

图5 狭缝宽度与吸光度及RSD关系

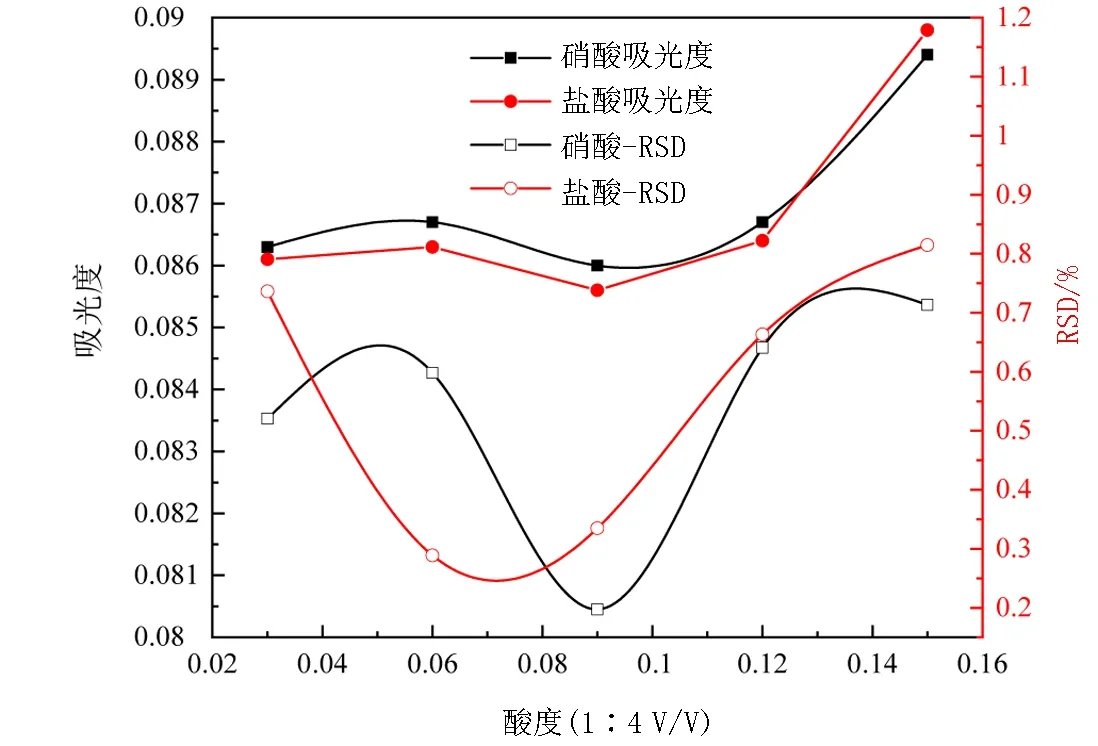

2.5 酸度对测定结果的影响

采用锂标为测定液,加入不同比例的配制硝酸溶液或配制盐酸溶液,以超纯水进行定容。在分析线670.8 nm、乙炔流量1.5 L/min、灯电流强度3 mA、狭缝宽度0.4 nm、火焰高度4 mm条件下,测定酸度对应的吸光度和RSD,结果见图6。用火焰原子吸收光谱法测量溶液中金属离子含量,需要保证酸性环境,防止金属离子沉淀[16]。由于硫酸和磷酸具有黏滞效应,进而影响雾化率和雾化效果,所以一般选择盐酸或者硝酸。从图6可以看出,在酸度小于0.09时,随酸度的增加,二者的吸光度变化平缓,而且硝酸吸光度明显大于盐酸;RSD则呈现出先下降再升高的趋势,在体积分数为9%时,硝酸具有最小的RSD。当酸度继续增加,大于9%以后,虽然吸光度有显著上升,但是RSD也大幅增大,精密度下降。此外,酸度过大,会对仪器造成损伤。因此,用测定锂的最佳酸为硝酸,体积分数为9%。

图6 酸度与吸光度及RSD关系

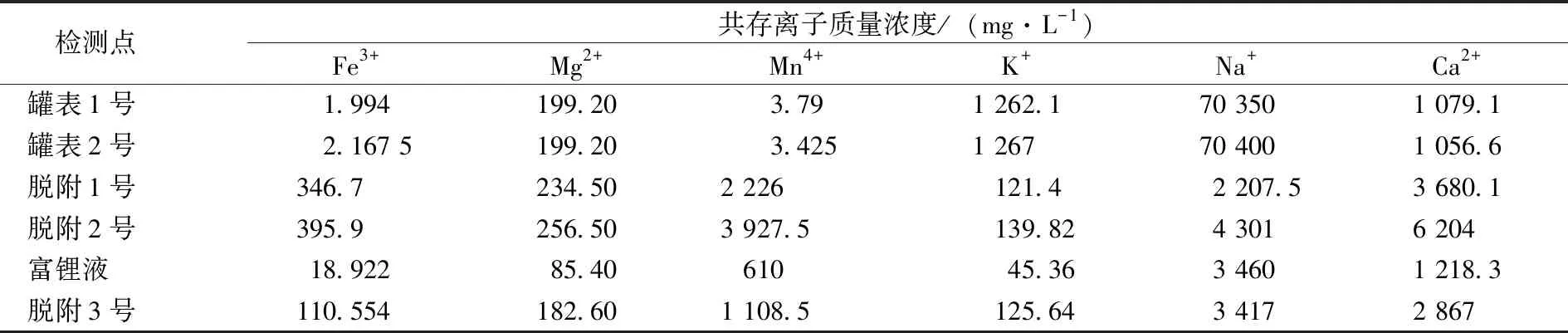

2.6 共存离子的干扰度

干扰产生的原因各不相同,显示的特性和产生的影响亦有差异。油田卤水在提锂各阶段共存元素差异大且矿化度高,经过前期检测,各个阶段的主要共存离子为Mn4+、Ca2+、Na+、Mg2+、Fe3+、K+,其质量浓度如表1所示。研究考察了共存离子对锂测定的影响,在不同浓度的共存离子条件下,锂浓度1.0 mg/L时,选定0.5 mg/L的标锂为加标量,计算其回收率。结果见表2。

表1 不同样品共存离子质量浓度表

表2 不同浓度共存离子条件下的加标回收率

结果表明,K+和Na+的质量浓度分别小于2.5 g/L和3 g/L时,对锂的测定结果影响较小。当K+的质量浓度等于2 g/L时,回收率达到了99.66%。在测试锂的过程中,钾是非常好的消电离剂,因此,在测定过程中,额外补加KCl使得测试样品中K+的质量浓度维持在2 g/L。卤水中Ca2+对锂测定的影响相较于K+和Na+更加显著;其质量浓度大于0.8 g/L时,回收率就开始大幅下降。Mg2+和Fe3+在考察浓度范围内对锂检测的影响都较小。Mn4+的干扰非常严重,即使在考察浓度的最低限0.02 g/L时,就已产生严重的正干扰。

因此,需要对卤水检测锂的方法进行合理设计,针对不同阶段的卤水定制合适的稀释倍数,既使得锂的含量在AAS的线性范围内,又能兼顾共存离子的影响最小。同时考虑到低含量的Mn4+对锂检测的干扰就已经非常严重,因此锂检测试验中,采用标准加入法,以尽可能降低基体干扰。

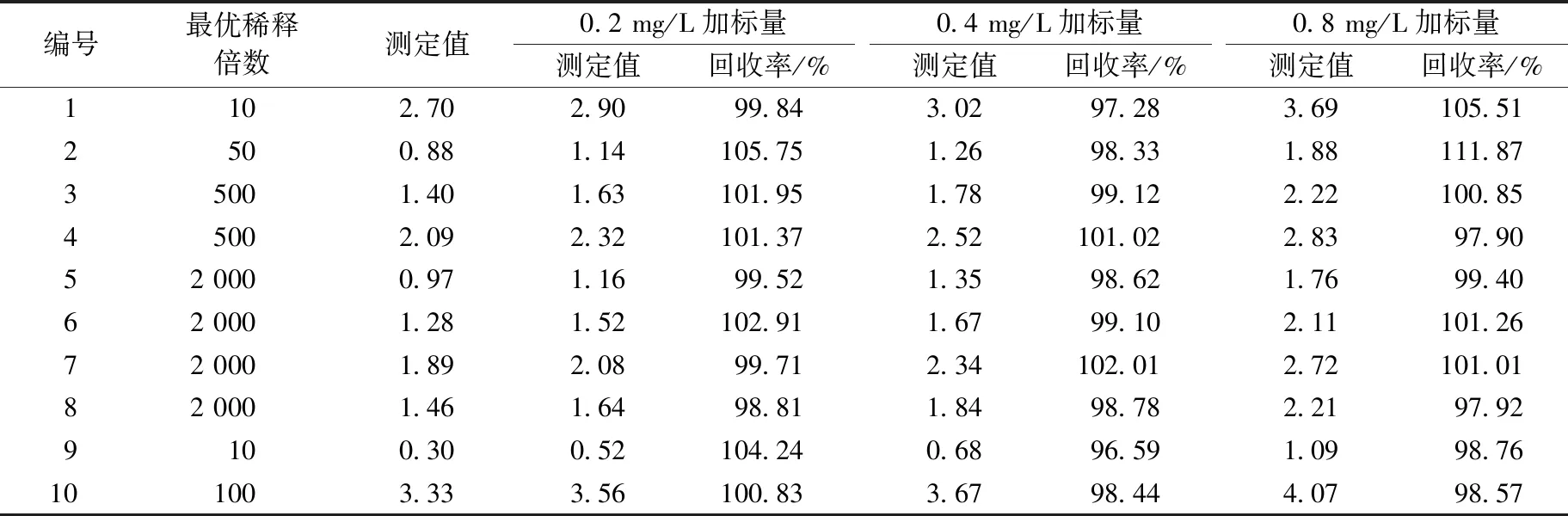

2.7 标准加入法测定结果

采用标准加入法,在选定的试验条件下,对卤水提锂不同阶段的共计10个样品进行检测。结果结果见表3。

表3 样品测定结果

2.8 标准加入回收试验

在选定的试验条件下,选择0.2、0.4、0.8 mg/L三个锂标量对10种卤水样品进行加标回收率的试验及计算[17-18]。从表4可知,10个样品,在各加标量下的回收率在96.59%~111.87%之间,说明标准加入法以及选定的条件准确度高,满足对测量结果的要求。

表4 样品的回收率

2.9 方法的精密度

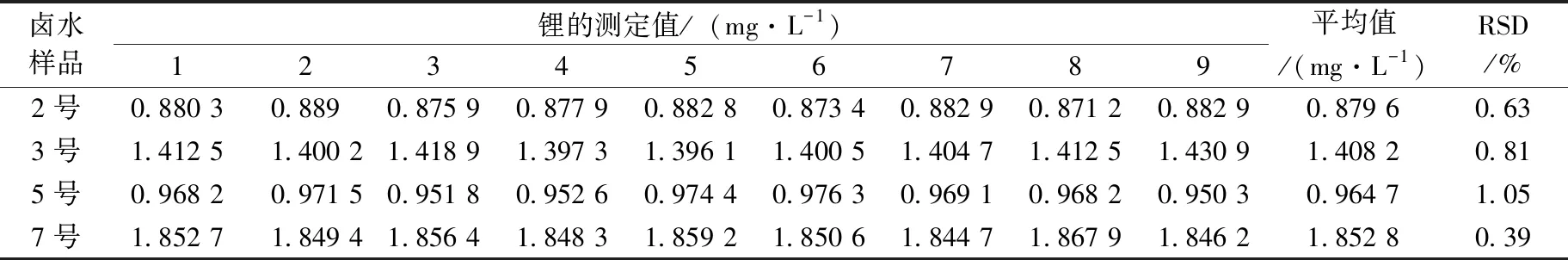

对卤水提锂各阶段代表性样品:2号、3号、5号、7号在最优试验条件下,采用标准加入法进行9次平行测定,精密度试验结果见表5。由表5可知,RSD均小于2%,证实测定结果的稳定性和重现性较好。

表5 相对标准偏差

2.10 方法检出限

按照试验方法,在硝酸介质中对标准试剂空白进行11次平行测定,结果为0.003 7、0.003 8、0.004 4、0.001 3、0.001 7、0.003 5、0.001 7、0.001 1、0.001 3、0.003 5、0.004 4;计算其标准偏差,并以3倍标准偏差计算方法的检出限为 0.007 mg/L。

3 结论

采用火焰原子吸收光谱法(FAAS),并借助标准加入手段,测定了卤水提锂各工艺流程中的锂的含量,并确定了最优的试验条件。基于共存离子对锂含量测定的影响的分析,确定了不同工艺阶段的卤水的最优稀释倍数及合适的消电离剂。各阶段卤水的回收率在96.59%~111.87%之间,方法的精密度(RSD)均小于2%,说明分析结果准确度高、重复性好,能准确指导生产。