闭式冷却塔蒸发冷却盘管传热传质性能研究

李晨光,王元华,厉 勇,王仲义

(1.中国石化天津分公司,天津 300271;2.华东理工大学机械与动力工程学院,上海 200237;3.中国石化大连石油化工研究院,辽宁大连 116000)

符号说明

Gi、Gn——换热管内和热交换器进出口管内质量流速,kg/(m2·s)

GN1——气体进口时的质量流速,kg/(m2·s)

ζ——结垢补偿系数ζ=0.6+0.4/ln(10 300ri+2.7)

ri——管内介质结垢热阻,(m2·K)/W

ro——管外壁污垢热阻,(m2·K)/W

ρi——管内介质密度,kg/m3

ρ1——气体进口时的密度,kg/m3

ρf——出口空气的平均密度,kg/m3

ρa——干空气密度,kg/m3

φi——壁温修正系数

φi=(μi/μw)0.14

μi——介质黏度,Pa·s

μw——壁温下介质黏度,Pa·s

fi——管程流体的摩擦因数

ε——进口条件下压降校正系数

φ——考虑水膜使空气阻力增加的系数,一般取1.2~1.5

ξ——管束阻力系数

ξ=(5.4+3.4Nr)Rea-0.28

Nr——管程数

Rea——空气的雷诺数

Rew——喷淋水的雷诺数

Re、ReE——雷诺数和当量雷诺数

ωmax——管束最窄截面处的风速,m/s

∑ξ——挡水板阻力系数,单波取∑ξ=3

vd——挡水板最窄截面处风速,m/s

vd≈1.2u

u——实际迎面风速,m/s

Z——喷嘴排管数

hi——管内冷却介质与管内壁面之间的膜传热系数,W/(m2·K)

hw——管外喷淋水膜与管外壁面之间的膜传热系数,W/(m2·K)

hcf——冷凝液膜传热系数,W/(m2·K)

hsv——气相显热传热系数,W/(m2·K)

h——水膜-空气对流传热系数,W/(m2·℃)

hv——多组分混合蒸汽冷凝气相传热系数,W/(m2·℃)

δ——管壁厚度,m

λ——管材导热系数,W/(m·K)

di——换热管内径,m

do——换热管外径,m

Gw——喷淋密度,kg/(m2·s)

Δtp——冷却温差,℃

Δtp=tpi-tpo

tpi——管内冷却介质进口温度,℃

tpo——管内冷却介质出口温度,℃

β——逼近度,℃

β=tpo-twb

twb——湿球温度,℃

tp——管内冷却介质温度,℃

tw——管外喷淋水膜温度,℃

ta——空气干球温度,℃

r——0 ℃下水的蒸发焓,J/kg

qmw——喷淋水质量流量,t/h

qma——干空气质量流量(风量),t/h

qmp——管内冷却介质质量流量,t/h

w——含湿量,kg/kg

K——管内冷却介质到管外喷淋水膜的总传热系数,W/(m2·K)

A——面积,m2

hd——管外喷淋水膜到空气的传质系数,kg/(m2·s)

ws——水膜表面空气饱和含湿量,kg/kg

Qa——干空气的换热量,J

Qm——蒸发传质换热量,J

Qc——对流传热量,J

rw——0 ℃下喷淋水的蒸发焓,J/kg

cw——喷淋水比热容,J/(kg·℃)

cp——管内冷却介质比热容,J/(kg·℃)

ca——ta/2 下干空气的比热容,J/(kg·℃)

cv——ta/2 下水蒸气比热容,J/(kg·℃)

caw——tw/2 下干空气的比热容,J/(kg·℃)

cvw——tw/2 下水蒸气的比热容,J/(kg·℃)

L——管长,m

λl——凝液导热系数,W/(m·K)

C,m,n——待定系数

Pr——普朗特数

Ga——空气流量密度,kg/(m2·s)

p——压强,Pa

蒸发冷却技术是通过水与空气的热湿交换来获取冷量的一种高效环保的冷却方式。闭式冷却塔是间接蒸发冷却技术的一种典型应用形式,闭式冷却塔中的冷却介质与空气和喷淋水不直接接触,管内冷却介质通过间壁式的换热盘管和管外流体进行热交换。本文以闭式冷却塔蒸发冷却盘管为研究对象,建立并求解其传热传质理论模型,进行蒸发冷却盘管的热力特性研究,以期为后续蒸发冷却盘管的优化设计和运行打下基础。

1 闭式冷却塔蒸发冷却盘管传热传质数学模型建立

1.1 蒸发冷却盘管传热传质过程

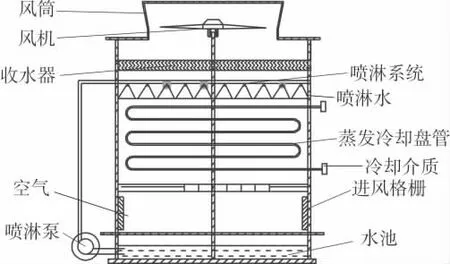

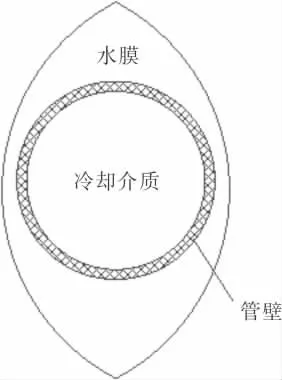

闭式冷却塔的蒸发冷却系统包括喷淋泵、收水器、风机、风筒及蒸发冷却盘管等,其结构组成见图1。蒸发冷却盘管部分的传热传质过程较为复杂,涉及管内冷却介质、管外喷淋水和掠过管束的空气3 股流体,整个传热传质过程可分为2 个阶段,①以温差为推动力,管内冷却介质通过冷却盘管将热量传递给包裹在盘管外壁面的喷淋水膜。②以焓差为推动力,喷淋水膜表面与空气之间进行潜热传质和显热传热过程。蒸发冷却盘管单管传热过程示意见图2。

图1 闭式冷却塔蒸发冷却系统结构组成

图2 蒸发冷却盘管单管传热过程示图

1.2 蒸发冷却盘管传热传质控制方程

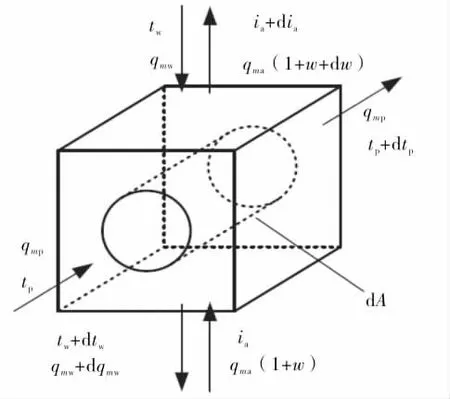

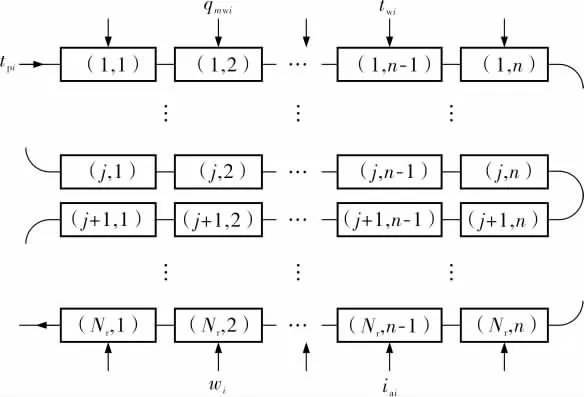

在蒸发冷却盘管中,工艺冷却介质在管内流动,喷淋水被喷洒在交错的水平管外,喷淋水蒸发到掠过管束的空气中。对此过程中的模型进行一定的简化和假设[1],可从基本原理导出蒸发冷却盘管的传热传质分析模型。以最常见的水气逆流式蒸发冷却盘管为例,对图3所示的管束单元模型进行稳态分析[2-3]。

图3 蒸发冷却盘管管束单元传热传质示图

对管束单元,根据质量守恒定律可得:

根据能量守恒可得:

由式(1)化简可得:

即喷淋水吸热蒸发的减少量全部转换为干空气中水蒸气(含湿量w)的增加量。式(2)中,空气中水蒸气含量相对于干空气质量可忽略不计,再舍去2 阶小项,化简可得:

根据管内介质的热量变化、管内冷却介质与管外喷淋水膜的换热量可得:

空气含湿量的变化为:

空气未饱和的情况下,空气-水膜界面上的总焓转移是由水蒸气浓度差和温度差引起的,即:

其中由浓度差引起的蒸发传质所带来的换热量为:

由温度差引起的对流传热量为:

将式(8)、式(9)代入式(7)可得:

单位质量干空气中湿空气(空气、水蒸气混合物)的焓值ia为:

喷淋水膜温度下对应的单位质量饱和空气焓值ias为:

由于空气和喷淋水膜之间的温差比较小,故可忽略温度变化导致的干空气和水蒸气比热容的变化,则由式(11)、式(12)可得:

或

将式(14)代入式(10),有:

引入刘易斯因子Lef=h/(hdca),由于wcv相对于ca很小,可忽略,所以h/(ca+wcv)hd可近似等于Lef。

根据文献[2]给出的经验式,有:

将式(15)代入式(7),可得:

联立式(3)~式(6)、式(16)、式(17)即可求解蒸发冷却盘管管束单元的传热传质情况,此方法即Poppe 法。

1.3 蒸发冷却盘管压降计算模型

1.3.1 管程流体压降

对管内无相变气体或液体冷却过程,冷却盘管内单相流体的总压降Δpi由沿程摩擦损失Δpt、弯头损失Δpr及进出口处的阻力损失ΔpN组成的[4]:

其中

对管内气体冷凝过程,总压降计算式为[4]:

1.3.2 管外空气压降

管外空气总压降Δpw由通过管束的阻力Δp1、通过挡水板的阻力Δp2及通过喷水排管的阻力Δp3组成[5]:

其中

1.4 热力模型中各参数确定

1.4.1 管内冷却介质到管外喷淋水膜总传热系数

管内冷却介质到管外喷淋水膜的总传热系数K 计算公式为:

1.4.2 管内膜传热系数hi

水平管内无相变气体或液体冷却的管内膜传热系数采用Sieder and Tate 推荐的关联式进行计算[6]。当Re >104时(湍流区),有:

当管内为纯组分蒸汽的冷凝时,水平管内冷凝膜传热系数可按Akers 关联式进行计算[7]。

水平管内多组分混合蒸汽冷凝传热的计算可以分成两部分,首先计算冷凝液膜的传热系数,其次求出气相传热系数,然后综合求出冷凝传热系数hi,c[8-9]:

1.4.3 管外传热系数hw

对于管外喷淋水膜与管外壁面间的传热系数,国内外已有很多学者做过研究并拟合出计算关联式,但由于实验盘管的结构不同,所以计算公式也不一致。

Paker R O 等[3]实验得出hw受喷淋水温度tw和喷淋水质量流量qmw影响很大,水气逆流和水气顺流时的hw分别按照式(31)、式(32)进行计算:

Mizushina T 等[10]对不同管径的换热盘管进行实验,根据实验结果拟合得到:

Niitsu Y 等[11-13]实验给出16 mm 管径换热管的hw计算关联式:

Heyns J A 等[14]实验拟合的公式加入了空气流量对传热系数的影响:

1.4.4 管外喷淋水膜到空气的传质系数hd

喷淋水膜与空气之间存在质量扩散和热量传递的耦合,是整个传热传质过程中最复杂的环节,目前没有统一的计算公式,广泛运用的计算经验式有以下几个。

Paker R O 等[3]的计算经验式:

Mizushina T 等[10]的计算经验式:

Niitsu Y 等[11-13]的计算经验式:

Heyns J A 等[14]的计算经验式:

1.4.5 各流体物性参数

对于热力模型中涉及到的喷淋水和管内冷却介质的物性参数(比定压热容、黏度、导热系数等),采用Aspen HYSYS V9 软件进行查询。对于湿空气,水膜表面空气饱和含湿量ws和水膜表面饱和蒸汽压ps分别采用以下公式进行计算[15-17]:

2 闭式冷却塔蒸发冷却盘管传热传质MATLAB 计算求解

2.1 解析模型

以水气逆流式为例,将蒸发冷却盘管的每个管程都划分为n 个管束单元,所有管束单元可以组成Nr×n 的矩阵。蒸发冷却盘管的解析模型见图4。对每个单元进行热力计算,采用控制方程组——式(1)~式(6)、式(16)、式(17)求解每个单元的dtp、dqmw、dtw、dw、dia,将上一行单元计算的结果qmw、tw、w、ia作为下一行单元的输入条件,前一列计算的结果tp作为后一列单元的输入条件,每个单元的流体物性按单元的进口温度、压力进行查询或计算。

图4 蒸发冷却盘管解析模型

水气逆流式蒸发冷却盘管传热传质的控制方程为式(42)~式(46),根据各公式可以得到每个单元变量之间的联系,从而将计算传递下去。

2.2 求解过程

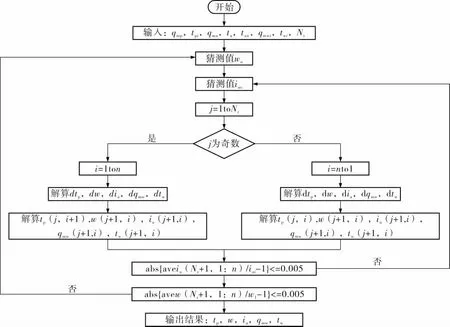

采用二维计算求解蒸发冷却盘管传热传质性能,求解程序框图见图5。

图5 MATLAB 求解程序框图

在MATLAB 计算中,计算方向沿管内冷却介质流动方向,即奇数行从单元1 计算到单元n,进入下一行偶数行从单元n 计算到单元1,依次从第一行(管程1)计算到最后一行(管程Nr),计算结束。由于第一行单元的空气焓值、含湿量未知,即管束的空气出口焓值iao、含湿量wo未知,故需进行假设,然后依次计算得到每个单元的tp、qmw、tw、w、ia。当满足计算收敛条件,即计算进口空气焓值、含湿量(最后一行的空气焓值、含湿量)与实际进口空气焓值、含湿量的偏差小于0.5%后,停止假设,输出结果,得到每个单元的tp、qmw、tw、w、ia,否则继续假设,重新计算。

2.3 数学模型验证

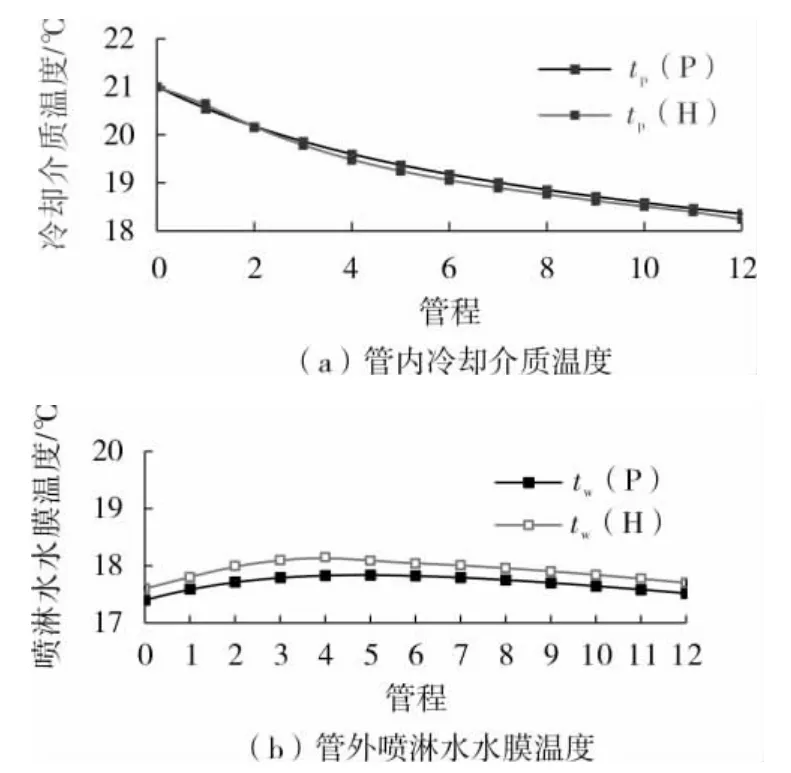

根据Hasan 的实验装置[18],设定蒸发冷却盘管内冷却介质的质量流量qmp=2.88 t/h,风量qma=10.8 t/h,喷淋水质量流量qmw=4.932 t/h。蒸发冷却盘管结构参数为,管程数Nr=12,单程管数Nt=19,管外径do=10 mm,管内径di=8 mm,横向间距S1=0.06 m,纵向间距S2=0.02 m,管长L=1.2 m。管内为无相变的液体冷却过程,MATLAB 求解计算得出的管内冷却介质温度tp(P)、管外喷淋水水膜温度tw(P)沿管程变化情况与文献[18]实验结果tp(H)、tw(H)的比较见图6。

图6 蒸发冷却盘管管内冷却介质温度及管外喷淋水水膜温度沿管程变化曲线对比

由图6 可知,计算得到的每个管程的冷却介质温度和喷淋水水膜温度都与实验测试值高度吻合,误差均远低于5%。

3 蒸发冷却盘管运行参数对热力性能影响分析

3.1 冷却性能评价指标

在蒸发冷却盘管结构参数确定的情况下,采用不同的运行参数会导致同一设备表现出不同的热力性能。研究采用的蒸发冷却盘管管束规格为26.7 mm×23.7 mm×2 m,单程有36 根管(正三角形排列,单程由2 排管束组成,每排18 根管),共10 程。对喷淋水未采用其他冷却措施,即要求喷淋水膜进口温度twi与出口温度two相同。对蒸发冷却盘管进行校核型计算,预测其在给定运行参数下的热力性能,分析主要运行参数(管内冷却介质流量、喷淋水流量、风量及空气湿球温度)对蒸发冷却盘管热力性能的影响规律。

蒸发冷却盘管的冷却性能有冷却温差Δtp和冷却效率η 这2 个评价指标。冷却温差是指进口冷却介质温度与出口冷却介质温度之差,也称冷却幅度。冷却效率为冷却幅度与冷却幅度、冷却逼近度之和的比值。在极限情况下,冷却效率最大为100%,即冷却介质出口温度下降到空气的湿球温度。冷却效率计算公式为:

3.2 运行参数影响分析

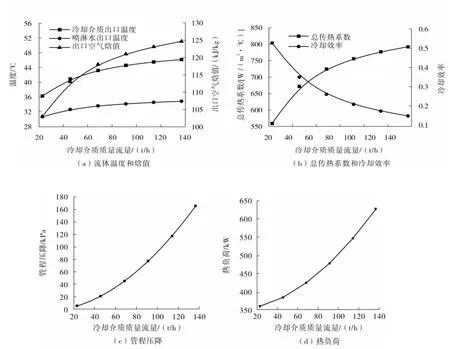

3.2.1 冷却介质质量流量

给定运行参数,管内冷却介质的进口温度tpi=50 ℃,喷淋水质量流量qmw=54.78 t/h,风量qma=45.65 t/h,空气干球温度ta=30 ℃,湿球温度twb=24 ℃。

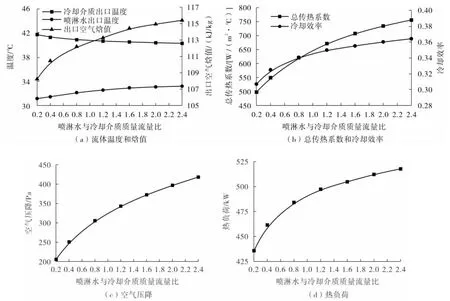

仅改变蒸发冷却盘管管内冷却介质质量流量qmp(qmp取值在20~140 t/h),计算得到了蒸发冷却盘管热力性能随冷却介质质量流量变化的曲线,见图7。

图7 冷却介质质量流量对蒸发冷却盘管热力性能影响曲线

从图7 可以看出,随着冷却介质质量流量的增大,冷却介质出口温度、喷淋水出口温度、出口空气焓值均升高,总传热系数增大,冷却效率降低,管程压降上升,热负荷增大。这是因为随着冷却介质质量流量的增大,流速增大,湍流加强,层流边界层减薄,提高了总传热系数。但由于介质进出口冷却温差减小,所以冷却效率反而下降。管外空气压降与管内介质流动不相关,因此空气压降不随流速变化。而管程压降随着冷却介质质量流量的增大而增大,因为流量越大,流速越高,管内流动压降也就越大。

因此,在保证冷却介质出口温度达到要求的条件下,增大蒸发冷却盘管管内冷却介质质量流量可以增大闭式冷却塔的热负荷,提高单台闭式冷却塔的运行效率。

3.2.2 喷淋水质量流量

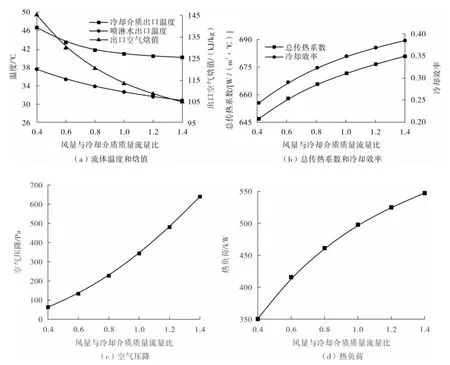

给定运行参数,管内冷却介质的质量流量qmp=45.65 t/h,进口温度 tpi=50 ℃,风量qma=45.65 t/h,空气干球温度ta=30 ℃,湿球温度twb=24 ℃。改变喷淋水质量流量qmw,计算得到了蒸发冷却盘管热力性能随喷淋水与冷却介质质量流量比(qmw/qmp)变化情况,见图8。

图8 蒸发冷却盘管热力性能随喷淋水与冷却介质质量流量比变化曲线

喷淋水质量流量增大,则喷淋水与冷却介质质量流量比增大。由图8 可知,随着喷淋水质量流量的增大,冷却介质出口温度降低,喷淋水出口温差有所上升,但上升趋势不大,出口空气焓值增大。当qmw/qmp大于1.2 后,冷却介质出口温度随喷淋水质量流量增大而下降的趋势逐渐减缓。总传热系数、冷却效率、空气压降和热负荷均随喷淋水质量流量的增大而上升。喷淋水质量流量的大小直接影响管外水膜的状态。喷淋水质量流量过小,则盘管表面未全部被水膜包裹,存在空区,降低了传热效率。喷淋水质量流量过大,则液膜过厚,增大了传热热阻。此外,喷淋水质量流量的改变会影响喷淋水的喷出速度和水滴粒径,从而对喷淋水在冷却塔塔内的蒸发传质过程造成影响。空气压降随着喷淋水质量流量的增大而上升,这是因为随着喷淋水质量流量增大,冷却塔塔内的水幕越发密集,空气流动的阻力也就越大。通过增大喷淋水质量流量可以有效增大闭式冷却塔的热负荷,但随着喷淋水质量流量的进一步加大,这种影响逐渐减小。

3.2.3 风量

给定运行参数,管内冷却介质的质量流量qmp=45.65 t/h,进口温度tpi=50 ℃,喷淋水质量流量qmw=54.78 t/h,空气干球温度ta=30 ℃,湿球温度twb=24 ℃。改变风量,计算得到了蒸发冷却盘管热力性能随风量与冷却介质质量流量比变化情况,见图9。

图9 风量对蒸发冷却盘管热力性能影响曲线

由图9 可知,风量的增大会导致冷却介质出口温度、喷淋水出口温度和出口空气焓值降低,总传热系数、冷却效率、空气压降和热负荷增大。从传热传质机理来看,喷淋水膜在空气中蒸发,传质的推动力是空气和水膜附近的水蒸气分压力之差,随着喷淋水的不断蒸发,空气中的水蒸气含量增多,这种推动力逐渐减小。若风量很大,则空气中含湿量增大得较为缓慢,有利于喷淋水膜的蒸发传质过程。风量越大,对喷淋水膜的扰动作用越大,有利于减薄水膜厚度,进而减小水膜热阻,增大喷淋水到空气的对流传热系数。若空气温度较低,还可对水膜起到直接冷却作用。但风量并非越大越好,随着风量的增大,喷淋水会被吹散,喷淋水膜-空气间的稳定传质传热过程倾向于无序。空气压降也随着风量的增大而增大,虽然增大风量可以提高闭式冷却塔的热负荷,但风机的功耗将增大。

3.2.4 空气湿球温度

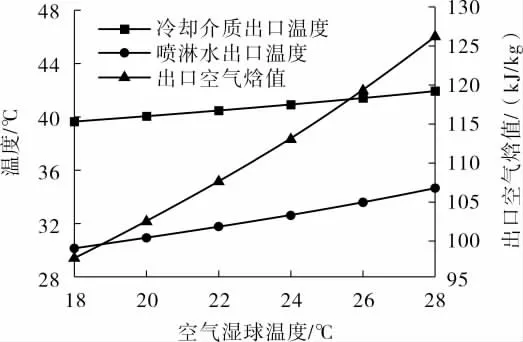

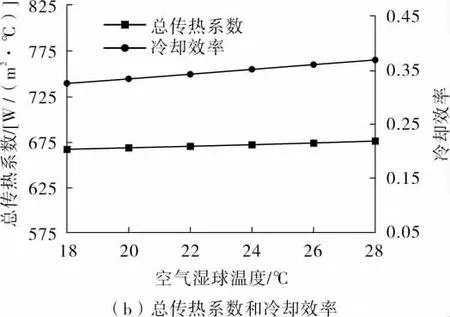

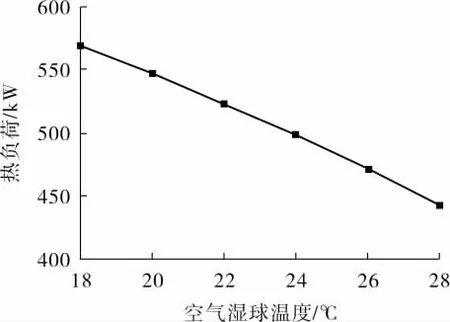

给定运行参数,管内冷却介质的质量流量qmp=45.65 t/h,进口温度tpi=50 ℃,喷淋水质量流量qmw=54.78 t/h,风量qma=45.65 t/h。改变空气湿球温度,计算得到了蒸发冷却盘管部分热力性能随空气湿球温度的变化情况,见图10~图12。

图10 空气湿球温度对蒸发冷却盘管流体温度和焓值影响曲线

图11 空气湿球温度对蒸发冷却盘管总传热系数和冷却效率影响曲线

图12 空气湿球温度对蒸发冷却盘管热负荷影响曲线

由图10~图12所示的各条曲线可以知道,随着空气湿球温度的升高,冷却介质出口温度、喷淋水出口温度和出口空气焓值均上升,出口空气焓值的上升趋势更为明显。总传热系数和冷却效率随空气湿球温度的升高变化不大,但热负荷是下降的。

空气湿球温度升高的实质就是降低了水膜与空气的传质推动力,湿球温度越高,空气相对湿度越大,则能够继续吸收的水蒸气的量越少,喷淋水膜的蒸发传质过程越弱。且冷却塔所能冷却到的极限温度就是空气的湿球温度,因此湿球温度的提高将急剧降低闭式冷却塔的热负荷。

4 结束语

以闭式冷却塔蒸发冷却盘管为研究对象,建立并求解其传热传质理论模型,进行了蒸发冷却盘管热力特性的研究:

(1)对蒸发冷却盘管单元控制体进行热量、质量守恒分析,结合传热传质基本理论得到蒸发冷却盘管内3 股流体的传热传质控制方程,通过方程求解管内冷却介质温度、喷淋水膜温度和质量、空气焓值和含湿量沿管内流动方向上的变化。建立了管内冷却介质的流动压降和掠过管束的空气压降计算模型。

(2)分析确定了闭式冷却塔蒸发冷却盘管热力计算模型中涉及到的重要参数——管内冷却介质到管外喷淋水膜的总传热系数、管内膜传热系数(单相冷却和气相冷凝情况)、管外膜传热系数、喷淋水膜到空气的传质系数的计算方法,3 股流体的物性参数查询和计算等,从而实现了热力计算模型的求解。

(3)采用MATLAB 编程对蒸发冷却盘管热力计算模型进行求解,得到管内冷却介质、管外喷淋水膜沿管程的温度变化曲线,并与文献[18]中的Hasan 实验测试数据进行对比,对比结果显示二者偏差低于5%。

(4)基于校核计算程序,针对主要运行参数(管内冷却介质质量流量、喷淋水质量流量、风量、空气湿球温度)对蒸发冷却盘管热力性能的影响情况进行研究,得到了各空气参数对盘管总传热系数、冷却效率、空气压降以及热负荷的影响规律,对闭式冷却塔的运行优化研究具有一定的指导意义。