炼化企业变频电动机控制回路技术改造

张存寿,张成海

(中国石油宁夏石化公司,宁夏银川 750021)

某炼化公司现有16 万t/a 烷基化废酸装置,该装置以甲基叔丁基醚(MTBE)装置的醚后碳四为原料,通过烷基化反应生产高辛烷值汽油调合组分——烷基化油。烷基化废酸装置所需的催化剂为质量分数98%的硫酸,使用过程中硫酸质量分数会降低,当硫酸质量分数低于90%时,不能再作为催化剂使用。废酸再生装置就是将烷基化废酸装置所产的质量分数小于90%的废酸高效环保回收处理。

烷基化废酸装置共有10 台变频电动机,其中废酸助燃风机K-910,工艺气风机K-920,冷却风机K930、K932、K933、K950、K952、K953 这8 台风机属于关键设备,异常停机将造成烷基化废酸装置整体停车或引起环保事故。变频电动机上通常采用主电机附带强制冷却小风机的降温方式,控制回路冷却风机与主电机之间有电气联锁。若冷却风机发生故障,需将整个风机机组停电后才能对冷却风机进行检修。冷却风机发生故障后电气和工艺系统中控无报警,不满足《炼化企业电气设备检维修策略指导意见》(试行)[1]中对变频电动机的相关要求。2022-04—2022-05,废酸工艺冷却风机K933、K950 相继发生故障,造成装置生产异常波动。

本文针对变频电动机控制回路存在的隐患,提出合理的技术改造方案,并通过实际操作效果加以验证。

1 烷基化废酸装置变频电动机现状

1.1 运行情况

烷基化废酸装置的8 台风机和2 台导热盐泵采用变频电动机驱动,每台主电机附带1 台强制冷却风机,冷却风机主要起冷却降温作用。截止目前已有2 台电动机的自身冷却风机(K933、K950)发生过故障,整个风机机组被迫停机后才能对冷却风机进行检修。

1.2 控制回路

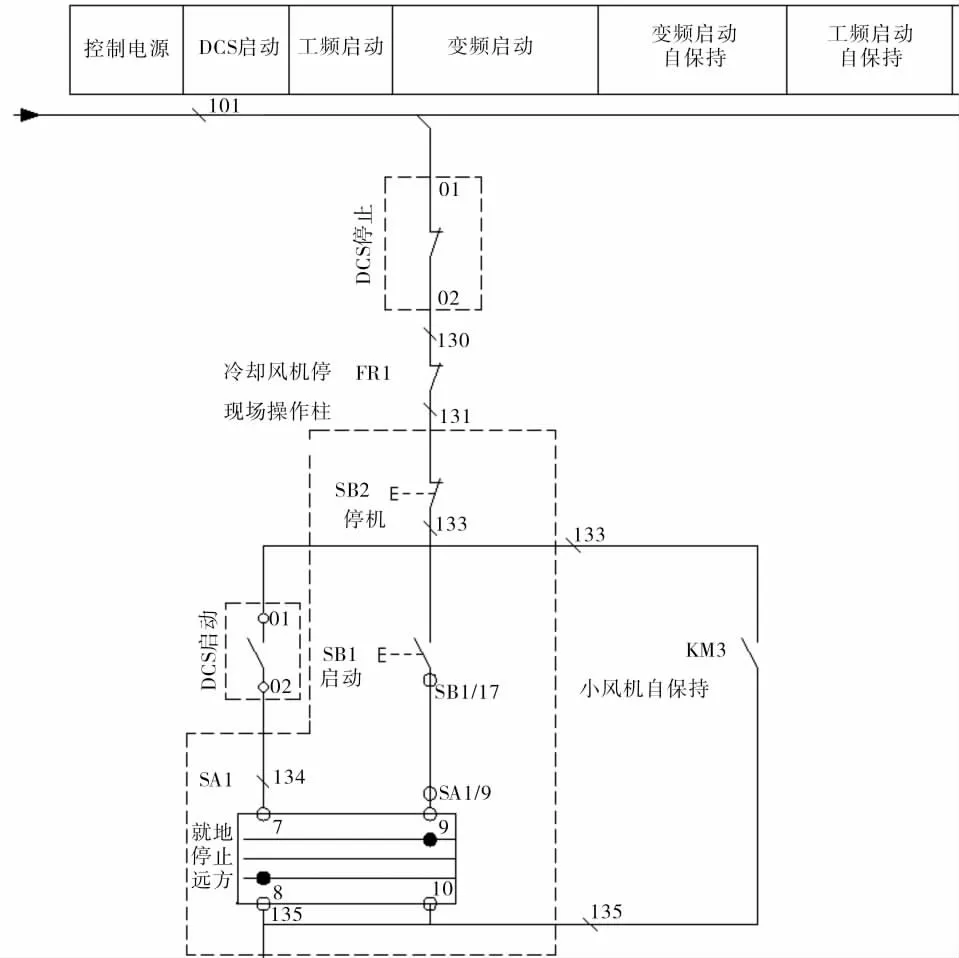

变频电动机原控制回路原理图见图1[2-3]。图1 中,101 为控制电源端子号,01、02、130、131、133、134、135 为接线端子号,7、8、9、10 为转换开关SA1 接线端子号,FR1 为冷却风机热继电器,SB1 为操作柱启动按钮,SB2 为操作柱停止按钮,SA1 为操作柱转换开关,KM3 为冷却风机接触器。文中其余各图中的数字和字母含义均与图1 中的相同。

图1 变频电动机原控制回路原理图

从图1 看出,①原控制回路自保持是通过冷却风机接触器KM3 常开接点实现的,启动主电机同时启动强制冷却风机,避免了主电机异常发热。②冷却风机发生故障时会跳闸,热继电器FR1 常闭接点和接触器KM3 常开接点将打开,控制回路断开后无法单独启动主电机。③冷却风机故障信号未接入电气开关柜或中控DCS 回路,也不满足文献[1]中变频电动机配套的专用冷却风扇电机故障信号宜用作报警的相关要求。

2 变频电动机控制回路改造方案探讨

2.1 改造方案1——无冷却风机联锁

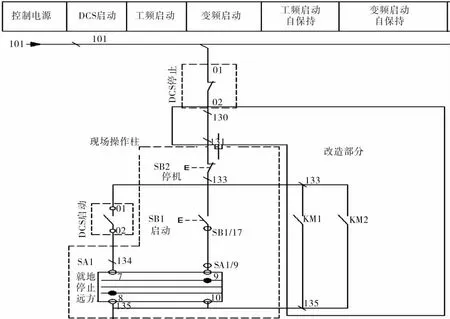

取消主电机与冷却风机之间的联锁跳闸回路,通过主电机接触器KM1/KM2 常开接点实现控制回路的自保持[4],引出冷却风机热继电器故障信号报警。改造方案1 的控制回路原理图见图2。图2 中KM1 为主电机工频接触器,KM2 为主电机变频接触器。

图2 无小风机联锁电动机控制回路原理图

改造方案1 尽管满足文献[1]中变频电动机配套的专用冷却风扇电机故障信号宜用作报警的相关要求,但是正常情况下存在主电机单独运行而冷却风机没有运行,主电机异常发热的隐患,故此方案不可行。

2.2 改造方案2——手动在线切换[5-6]

2.2.1 原理及故障信号回路

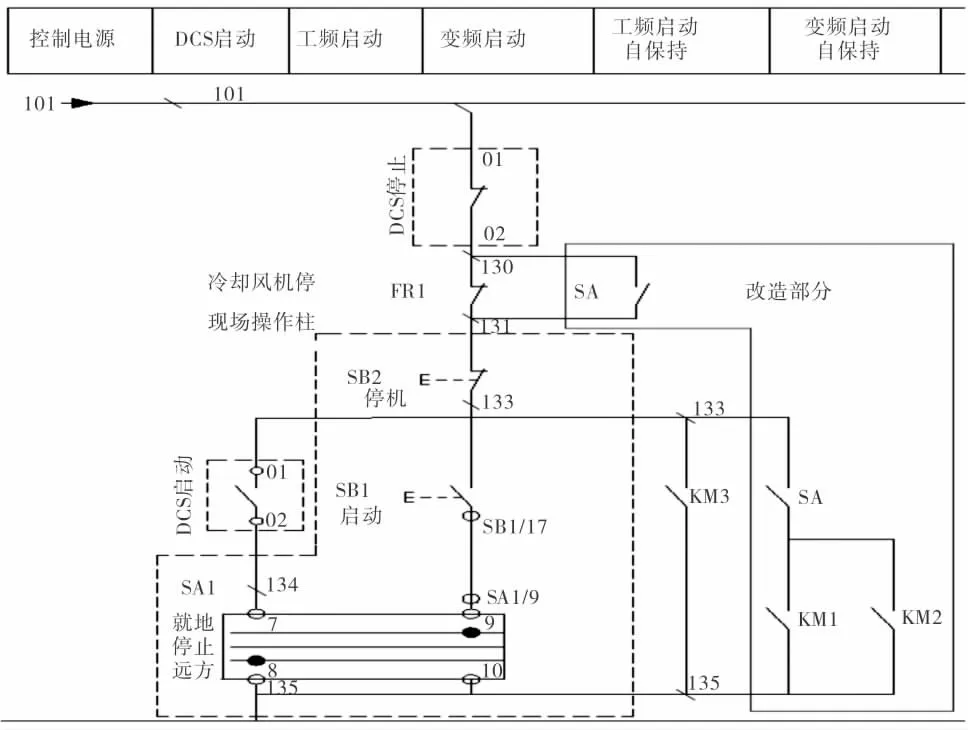

手动在线切换电动机控制回路原理图见图3。图3 中,SA 为旋钮开关。

图3 手动在线切换电动机控制回路原理图

手动在线切换控制回路可以实现以下功能:①正常运行时,SA 常开接点打开,不影响主电动机工频或变频运行。通过冷却风机接触器KM3 常开接点实现控制回路自保持,达到冷却风机和主电机同时启动运行的目的。②故障状态时,SA 常开接点闭合,热继电器FR1 被短接(解除联锁跳车),主电机工频或变频运行是通过自身接触器常开接点KM1 或KM2 实现自保持,主电机单独启动运行。

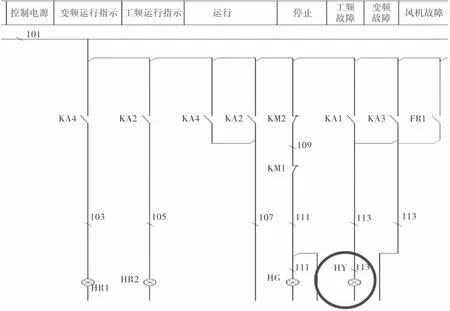

将冷却风机热继电器故障信号FR1 与开关柜盘面故障信号灯并联,风机故障可以通过电气信号黄灯接反馈,见图4。图4 中,105、107、111、113 为接线端子号,KA4 为变频运行扩展继电器,KA2 为工频运行扩展继电器,KA1 为变频运行故障继电器,KA3 为工频运行故障继电器,HR1 为变频运行红灯,HR2 为工频运行红灯,HG 为停止绿灯,HY 为故障黄灯。

图4 手动在线切换电动机控制回路风机故障信号图

2.2.2 达到效果

①主电机和冷却风机之间增加了 “解除或投用” 控制选择开关,如果现场巡检发现冷却风机有异常现象,可以在线解除联锁[7],不影响主电机运行。②将冷却风机故障信号引至开关柜盘面,冷却风机故障可以通过电气信号黄灯接反馈,极大缩短了故障处理时间。③通过增加旁路,取消冷却风机和主电机之间的运行闭锁回路,就把冷却风机和主电机的控制回路独立出来,即便冷却风机故障检修也不会影响主电机运行。

2.3 改造方案3——自动在线切换[8]

2.3.1 原理及故障信号回路

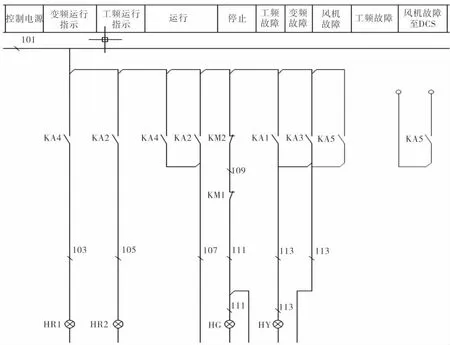

自动在线切换电动机控制回路原理图见图5。图5 中,KA5 为冷却风机故障继电器。

图5 自动在线切换电动机控制回路原理图

自动在线切换电动机控制回路可以实现以下功能[9-16]:①正常运行时,中间继电器KA5 线圈未得电,KA5 常开接点打开,不影响主电动机工频或变频运行,冷却风机接触器KM3 常开接点实现控制回路自保持。②故障状态时,热继电器FR1 常闭接点打开断开控制回路,同时热继电器FR1 常开接点闭合,KA5 线圈得电,KA5 常开接点瞬间闭合保持控制回路完整,主电机工频或变频运行的自身接触器常开接点KM1 或KM2 闭合实现自保持,实现了自动在线切换。

将冷却风机热继电器故障信号FR1 与开关柜盘面故障信号灯并联,同时送至中控DCS,及时提醒相关人员采取必要的冷却措施。自动在线切换电动机控制回路风机故障信号见图6。

图6 自动在线切换电动机控制回路风机故障信号图

2.3.2 达到效果

(1)增加了中间继电器KA5,冷却风机故障停机后实现自动在线旁路启动切换。

(2)冷却风机故障信号反馈至电气开关柜信号灯和中控DCS,提醒工艺操作人员采取必要的冷却措施。

2.4 方案2 和方案3 对比

方案2 和方案3 共同的优点是,增加了控制回路旁路运行,冷却风机发生故障后可以从工艺上采取其他冷却方式降温,不影响主电机的正常运行。

采用方案2 需要工艺巡检人员及时发现冷却风机故障但还未跳闸的状态,此时通过“解除或投用”控制选择开关手动切换至旁路运行[17-20],移出小风机进行检修。当冷却风机故障联锁跳闸后,会造成生产波动。

采用方案3 可以实现自动在线旁路启动切换,不会造成生产波动,但是需要额外增加仪表卡件[21],成本较高。

综合考虑方案2 和方案3 的优缺点,对普通变频电动机,可采用方案2 进行技术改造。对关键变频电动机停机即会造成全装置停车或环保事故的情况,建议采用方案3 进行技术改造。

3 结束语

2022-06,利用烷基化废酸装置检修机会完成了8 台风机和2 台导热盐泵变频电动机控制回路的技术改造,并进行了手动切换、自动切换效果验证,截至目前变频电动机运行稳定,证明改造方案可行。

炼化企业变频电动机控制是一个复杂的系统工程[22-24],文中所述技术改造方案为变频电动机控制回路隐患治理和稳定运行提供了解决方案,开阔了电气设备全寿命周期管理的设计思路[25-27],可为炼化企业装置长周期运行提供设备本质安全保障。