应用于大功率弹载微波组合的相变储热模块设计

李 刚,刘雨陇,叶 锋,张棚芳

(中国电子科技集团公司第二十六研究所,重庆 400060)

0 引言

近年来,电子设备高集成度、小体积、大功率的特点日益凸显,能否快速高效散热成为直接影响设备工作稳定性和可靠性的重要因素。尤其在弹载密闭的工作环境中,不具备风冷、液冷等主动散热条件,且在弹载系统设计时,为了避免大功率电子设备对其他设备的热影响,通常在设备接触面之间采取隔热措施。因此,大功率设备无法通过热传导的方式与邻近设备进行热交换,导致系统散热问题更突出。如何实现密闭空间中设备可靠、高效的热管理,已成为制约弹载电子设备发展的重大难题[1]。在实际工作场景中,由于弹载设备飞行时间短,内部电子设备实际有效工作时间短,可采用热沉瞬态储热技术提升设备自身的储热能力[2],以解决短时间内设备温升过高的问题。目前,相变储热是提高设备储热能力的重要手段之一。

相变储热模块的储热能力主要由相变储热介质的焓值决定。各种相变储热介质中,作为有机相变材料的石蜡是应用最广泛的一种材料。石蜡的成本低,制备简单,化学稳定性高,熔融温度范围可调,具有较高的相变焓值。但石蜡材料的导热性能较差(一般导热系数约0.2 W·m-1·K-1),远低于一般金属材料。内部的热传导效率极低,易形成较大的温差,严重影响了石蜡相变的储热效果。导热不良可能引起相变材料在有效时间内的利用率降低,导致局部温度超出设计值,甚至直接导致温控失效。因此,改善相变材料的导热能力,增强其快速储热能力,将会大大推动相变材料在实际工程中的运用。

常用的提升相变材料导热性能的制备工艺是共混法[3],即通过在石蜡中添加高导热金属粉末、碳粉材料或高导热无机材料等填料,在石蜡材料的基体内部形成三维导热网络,从而提高石蜡相变材料的导热系数[4]。传统的共混法具备工艺简单,成本低的优点。但对于石蜡内部的导热填料的稳定性无法控制,容易产生沉积、分层等现象,导致石蜡复合材料不同部位的导热系数不均。为达到理想的导热系数,必须添加大量的导热填料,由此减少了储热材料石蜡本身的含量,降低了储热材料潜热性能。

近年来新兴的一种高导热相变材料制备工艺是泡沫法,其包括金属泡沫、碳泡沫和碳纤维三维骨架法。具有网络泡沫结构的金属材料、碳材料或碳纤维模板,它们自身的多孔隙结构可以带来较高的力学强度和导热性。将石蜡相变材料灌注到泡沫材料的孔隙内部,形成完整高效的三维导热网络,在结构上有着更好的稳定性和热传导性能。与泡沫金属材料相比,碳材料泡沫或纤维具有密度更低、导热系数更高的特点[5]。但是泡沫法工艺复杂,成本高,暂不是主流的工业生产方法。

本文提出了一种储热模块的设计与加工方法,通过将相变复合材料灌注到金属壳体的三维导热网络内部,实现了储热模块的研制。基于此法,针对某型号大功率弹载微波组合设计了一种相变储热模块,最后通过数值模拟及实验分析的方法验证了该储热模块的散热能力。

1 微波组合散热需求介绍与分析

1.1 微波组合结构

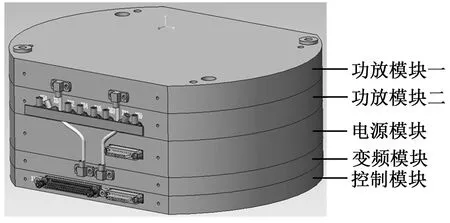

本文提出的弹载微波组合由5层功能模块叠装组成。如图1所示,该组合结构尺寸为165 mm×130 mm×86.5 mm,总热耗为211 W。弹体内高温环境温度为60 ℃,无外部散热途径,要求连续工作10 min后模块表面温度不超过105 ℃。组合总质量≤2.2 kg,微波组合的功率密度(单位体积的热流量)为0.11 W/cm3。经计算,仅依靠微波组合自身的热容无法满足其工作时间或工作温度的需求。

图1 微波组合结构示意图(未加储热模块)

1.2 组合热源分布

该组合5层功能模块热器件分布如图2所示。热源器件在5层功能模块上均有分布,主要集中在功放模块一。

图2 各层模块发热器件分布示意图

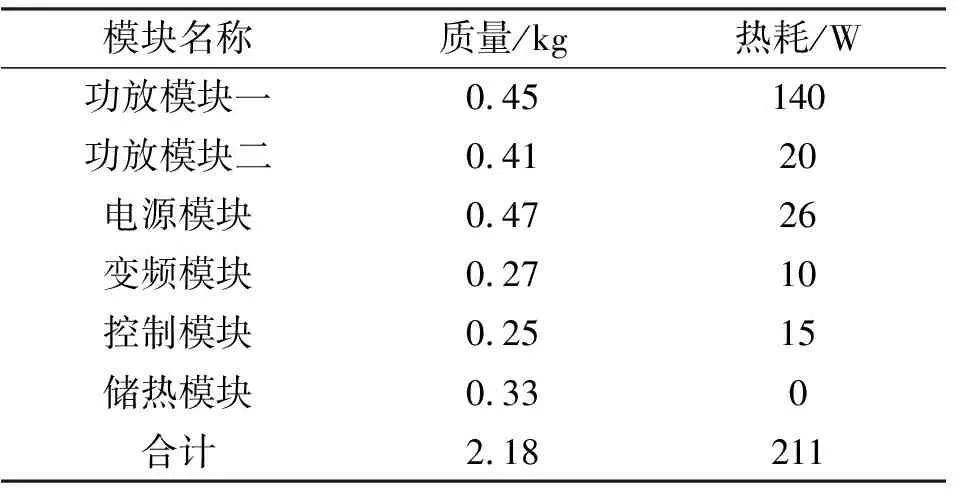

各层功能模块质量、热耗分布如表1所示,各层模块总质量2.18 kg,满足组合总重量要求。整个微波组合热耗为211 W,其中功放模块一热耗为140 W,占整个组合热耗的66.35%。因此,考虑紧贴功放模块一下方增加相变储热模块来提高组合散热能力,以达到微波组合的工作要求。

表1 各层模块质量、热耗统计表

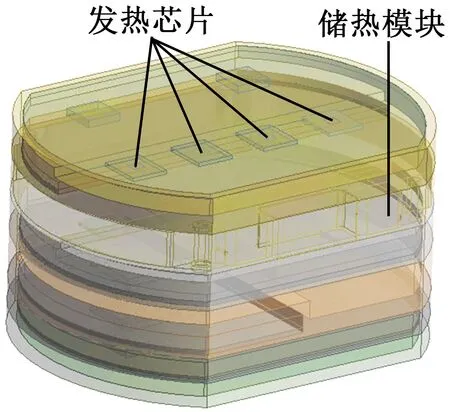

1.3 储热模块设计

该储热模块结构如图3所示,由相变复合材料和储热主体结构组成。相变复合材料选用碳粉与石蜡固液复合成相变材料。主体结构为内部有三维导热网络的金属壳体。内部三维导热网络可以增加金属壳体与相变材料的接触面积,改善储热模块内部的导热情况,在有效的工作时间内更加充分地发挥储热模块的性能。

图3 储热模块结构示意图

储热主体结构的材料及结构形式对储热模块内部的导热性能有重要影响,直接影响模块的相变效率和温度分布。

首先,主体结构材料应具有较高的导热性能,可以将热源产生的热量快速传递到相变材料内部。其次,结构内部应合理分布。主体结构在内部与相变材料交叉形成三维的导热和储热结构,形成较好的机械强度,保证储热结构的稳定性和力学环境的适应性。同时结合先进的增材制造工艺,通过其具有的自由实体成形高性能增材制造的特征,可以完成内部复杂结构的设计制造[6]。

实际应用中,微波组合结构件的常用金属材料包括铝合金、不锈钢、铜等。其中不锈钢的加工难度大,导热性能差(导热系数约为16 W·m-1·K-1),远不及铝合金(导热系数约为160 W·m-1·K-1)和铜(导热系数约为400 W·m-1·K-1)的导热能力,但铜的密度较高,限制了其应用场景。因此,在综合考虑导热系数、质量、加工性之间的平衡后,选用铝合金材料6061作为储热主体结构材料。

模块主体结构的导热性能与其内部结构有直接关系,但是受到加工工艺方式的限制,一些结构只能停留在理论设计层面。随着增材制造技术的发展,传统加工方式不能实现的复杂结构已变得可行。基于增材制造技术,实现了壳体内部三维导热网络的加工,提高了内部结构的导热系数。在相同体积质量前提下可以得到更好的导热性能,获得导热性能、体积质量的最优比。

2 储热设计及估算

该储热模块所用主要材料参数如表2所示。

表2 各材料参数

微波组合总的发热量估算:

Qt=P·Δt

(1)

式中:P为微波组合的平均热耗;Δt为实际工作的时间;Qt为产生的总热量。微波组合平均热耗为211 W,持续工作10 min。经计算得到总热量为126.6 kJ。

微波组合从环境温度60 ℃到表面极限温度105 ℃,最大允许温升为45 ℃。组合总质量为2.18 kg。主体结构的主要部分为铝合金。

若不采用储热材料,仅靠铝合金自身热容储热,可根据下式估算设备持续工作600 s后的温度。

Tmax=T0+ΔT

(2)

ΔT=Qt/(Ca×ma)

(3)

式中:T0为微波组合工作的初始环境温度;Ca为组合的等效比热容;ma为组合的总质量。

此时计算得到组合持续工作600 s后的表面温度为124.8 ℃,远超出表面极限温度105 ℃,不满足设计要求。

增加储热模块后,估算微波组合中除储热模块外,部分的热容所吸收的热量。

Q0=C0·(ma-m0)Δt

(4)

式中:C0为组合的近似热容;ma为组合总质量;m0为储热模块的总质量。根据式(4)计算得到储热模块外的组合所吸收的热量为74.592 kJ,储热模块待吸收的热量为52.008 kJ。

忽略储热模块中铝合金部分热容所吸收的热量,估算储热相变材料的用量。

m1=Q1/(H+C1ΔT)

(5)

式中:H为相变材料的焓值;Q1为储热模块待吸收热量;C1为相变材料的比热容;ΔT为允许的温升;m1为储热相变材料的总质量。根据式(5)计算得到储热相变材料的质量为189 g,对应储热材料体积为210 cm3。

此时,储热相变材料的体积小于储热模块内部可用空间体积(252 cm3),体积满足设计需求。考虑到储热模块中铝合金自身热容所吸收的热量,根据式(2)、(3)进行验算,计算得到微波组合持续工作600 s后的表面温度为102.5 ℃,满足理论设计要求。

3 数值模拟与实验分析

3.1 等效热容法的仿真分析

利用ANSYS Icepak热分析软件进行微波组合的热仿真设计。建立的仿真模型如图4所示,该仿真模型中的储热模块厚度为16.5 mm,位于功放模块一下方,并紧贴发热芯片的安装底面。微波组合总热耗为211 W,环境为真空,环境温度为60 ℃,工作时间为10 min。

图4 微波组合热仿真模型(含储热模块)

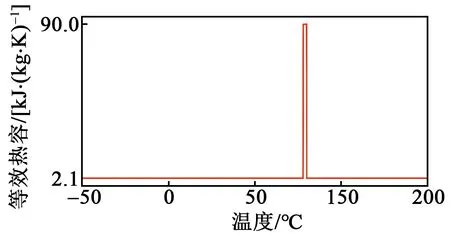

储热模块的主体结构材料采用铝合金6061,相变材料为碳粉与石蜡的复合材料。该相变材料在相变过程中温度区间为2 ℃。

Ce=H/ΔTr

(6)

式中:ΔTr为相变过程的温度区间;Ce为相变材料的等效热容。根据式(6)计算得到该相变材料在相变阶段的等效热容为90 kJ·kg-1·K-1,其曲线如图5所示。

图5 复合相变材料等效热容曲线(-55~+150 ℃)

为简化运算,在仿真计算时假设:

1) 壳体与热源器件接触紧密,忽略安装面接触热阻。

2) 忽略环境中其他设备对微波组合的热影响。

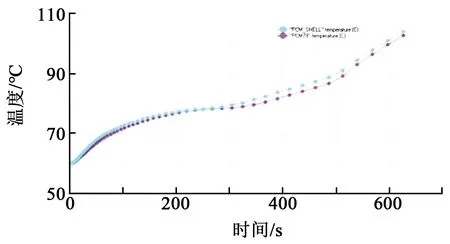

通过仿真计算得到微波组合工作时间段内的温度随时间变化曲线,如图6所示。由图可以看出,在微波组合工作10 min后,表面最高温度为101 ℃。满足表面温度≤105 ℃的设计要求。

图6 组合表面温度随工作时间变化仿真曲线

3.2 实验分析

为了验证设计方案中的理论估算和热仿真分析结果的准确性,采用增材制造工艺制作内部有三维导热网络的储热主体结构,将相变复合材料灌注其中,完成储热模块样品的制作,如图7所示。

图7 储热模块实验样品及内部结构模型

搭建热测试系统,对储热模块的散热效果进行实测。热测试系统由储热模块(被测件)、5层功能模块(模拟热源)、温度采集系统(安捷伦34970A)、可调电源(安捷伦E3633A)和高温箱(哈丁HLT7 VO-40W3C)组成,如图8所示。高温箱的初始环境温度设置为60 ℃。

图8 储热模块的测试原理框图

3.3 测试与仿真结果对比

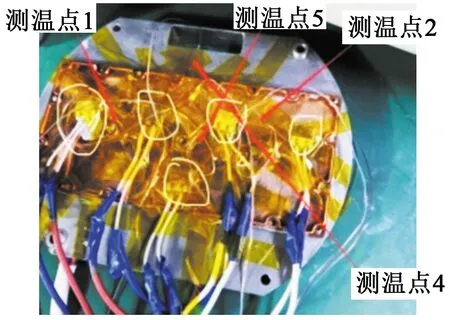

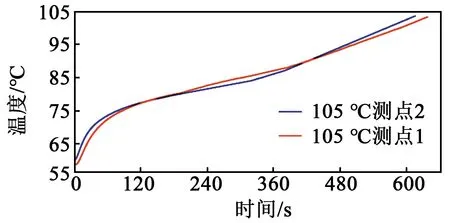

如图9所示,多路温度传感器贴合模块表面测点,通过温度采集系统采集数据并进行处理分析,得到微波组合工作前600 s的温度随时间变化曲线,如图10所示。实测结果表明,600 s时模块表面最高温度为104.1 ℃,最大温升为44.1 ℃。前面由仿真计算结果得到,模块表面最高温度为101 ℃,温升为41 ℃。由于测试热电偶粘贴位置差异、设备内部热阻设置和模型参数简化等误差的影响,模块温升实测结果相较仿真计算结果存在一定的偏差,最大偏差为7.6%。在一般工程设计中,该偏差值在合理的误差范围内,仿真及测试结果可作为工程设计的重要依据。

图9 储热模块热测试的测点分布

图10 组合表面温度随工作时间变化实测曲线(含储热模块)

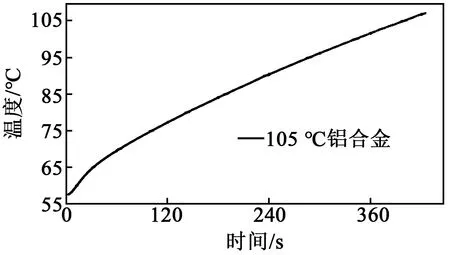

为验证储热设计的必要性,用同体积的铝合金热沉替代储热模块。在相同热测试环境中测试微波组合表面温度变化,得到温度随时间变化曲线,如图11所示。实测结果表明,在组合工作约400 s时,表面温度即达到105 ℃,工作持续时间不满足设计要求。

图11 组合表面温度随工作时间变化实测曲线(含铝合金热沉)

4 结束语

本文提出了一种弹载微波组合储热模块的设计与加工方法。利用增材制造工艺制作出储热模块样品,并同时搭建了储热模块的热测试系统,开展了样品的储热性能测试。结果表明,本文提出的将相变材料灌注到金属壳体的三维导热网络内部所成型的储热模块加工工艺简单、易实现,且具有较好的导热和储热能力,这解决了弹载产品在短时、高热量情况下的高效热控问题,并为弹载大功率电子设备热管理提供了一种行之有效的技术途径。