封闭式柱形微型惯性冲击压电马达

姜凌云,丁钩苏,孙明宇

(1.南京师范大学 电气与自动化工程学院,江苏 南京 210023;2.苏州大学 文正学院,江苏 苏州 215104)

0 引言

压电马达是利用压电材料的特性来实现机械运动的一种新型马达。常用的压电元件有压电陶瓷片和压电叠堆。压电陶瓷片是一种可以将电能转化为机械能的新型复合材料。压电叠堆是将多层压电陶瓷片累叠、高温烧结聚合在一起的压电致动元件,在电信号激励下可做伸缩运动,由于其可以提供较大力或力矩,且效率较高[1-3],因此,压电叠堆制造出的压电马达具有较高的工作效率,较大的推重比及可靠稳定的工作性能,适用于各种精密仪器[4]、控制系统[5-6]、显微系统[7]及振动控制[8-9]等工作场所。

惯性冲击压电马达是压电马达中的一大分支,其工作原理是借助不对称信号或机械结构带来的不对称惯性冲击实现连续运动。其驱动原理简单性,故惯性冲击压电马达在结构上简化压缩,操作较简单,位移步进较准确可靠。目前惯性冲击马达正朝着微型化[10]的方向发展,而惯性冲击马达普遍存在体积较大,摩擦磨损大,效能转换较低等问题,需对马达的结构与工作原理进行进一步研究优化。

1 结构和原理

1.1 马达整体结构

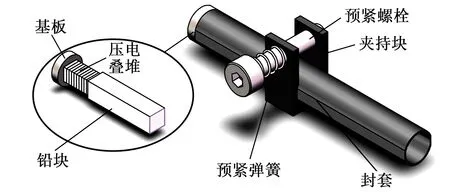

本次研究提出了一种新颖的微型化惯性冲击压电马达,其结构紧凑,尺寸小,驱动原理简单有效。图1为马达整体结构的3D模型示意图。

图1 压电马达3D模型

马达装配方面,基板、压电叠堆与铅块依次用环氧树脂胶粘接,基板同样粘接于封套一端,形成一个联合体,作为马达的动子。压电叠堆作为激励元件,驱动动子运动。预紧螺栓、预紧弹簧和夹持块形成预紧结构,以调节夹持块与封套之间的预紧力,同时它们也作为马达的定子部分。

为了避免动子产生不必要的径向转动,还需对轴套的径向转动自由度进行限制。轴套两端铣削出两个轴向平面,夹持块中心孔的相应位置也有相同的端面。至此,马达只能做轴向线性反复运动。由于马达动子整体外形统一且规则,马达可以完整利用其长度作为工作行程。

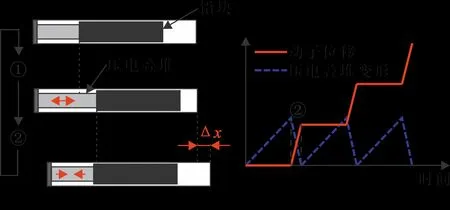

表1为马达样机各加工零件的尺寸和材料明细。

表1 压电马达主要部件结构参数

1.2 马达工作原理

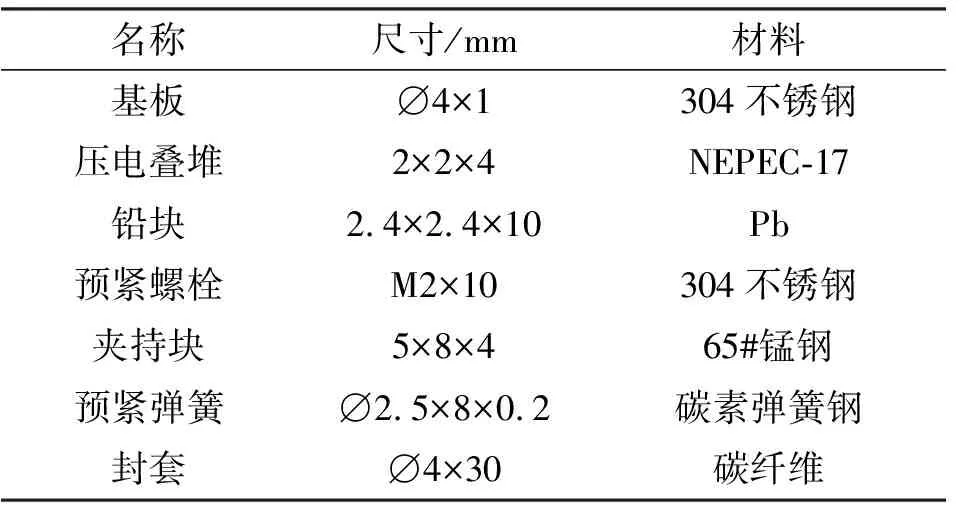

图2为马达的工作原理图。马达主要通过利用铅块的较大惯性量使压电叠堆振动时封套在轴向做微小的步进位移。

图2 压电马达的工作过程

如图2(a)所示,压电马达每个周期的工作步态可分为两步:

1) 在初始状态下,马达给压电叠堆施加锯齿波信号。压电叠堆在锯齿波信号缓慢递增信号幅值的激励下,以较低速度伸长,推动铅块向右运动。第①结束后,马达由初始状态变为激励状态。

2) 由于锯齿波信号每个周期的后阶段幅值陡降,所以压电叠堆的收缩回程速度相比于伸出速度提升较大。由于马达动子的质量分布不均匀,铅块质量远大于封套和基板,压电叠堆收缩给铅块带来的加速度和位移远小于带给基板和封套的。在铅块巨大的惯性力和压电叠堆的收缩力下,封套克服夹持块与封套之间的摩擦力向右进行一个微位移。第②结束后,马达动子已整体向右进行了一个微小步进Δx。马达由激励状态变为终止状态,也是下一个运动周期的初始状态。

在锯齿波信号的持续激励下,马达重复每个运动周期的步骤,宏观上即实现向右连续运动。动子和铅块的位移图如图2(b)所示。同理,令驱动信号反向,即可实现马达向左连续运动。

压电叠堆缓慢伸长时,动子可能会有一定的惯性回退,但因惯性力的差异,回退控制在可接受的范围。通过调节马达的初始预紧力对回退产生一定的限制。

2 实验测试与分析

2.1 实验平台搭建

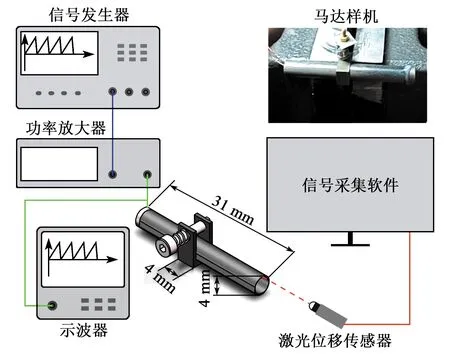

实验所用器材有数字示波器(Rigol DS 5022M)、信号发生器(Rigol DG 1022)、功率放大器(Apex PA94)、激光位移传感器(OPTO NCDT 2300)及装有配套数据采集软件的计算机一台。试验台布置如图3所示。

图3 压电马达实验装置图

使用台式虎钳将马达样机固定在实验平台上。由信号发生器输出调制的锯齿波电信号,经过功率放大器放大后,给马达样机中的压电叠堆施加激励,并由示波器实时监测信号。利用激光位移传感器监测马达动子位移状况,监测对象为马达封套,相关数据将保存在计算机中。

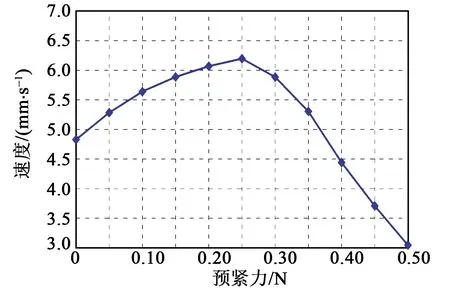

2.2 无负载特性

首先测试马达无负载运行,功率放大器输出的锯齿波电信号的频率为500 Hz,幅值峰-峰值为50 V,对马达样机的输出速度与施加其上的初始预紧力之间的关系进行了实验测定,速度-预紧力特性曲线如图4所示。以螺栓拧紧圈数计算马达预紧力,选定预紧力测试范围为0~0.5 N。由图4可知,马达输出速度随着施加的初始预紧力的增大先加快后减慢,在预紧力设定为0.25 N时达到顶峰,最大空载速度为6.19 mm/s。之后的马达输出性能测试实验中,均选用该最佳预紧力。

图4 预紧力与马达速度关系图

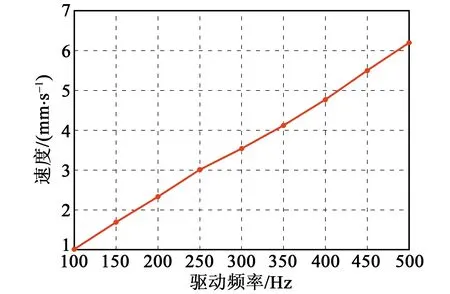

设定马达驱动信号电压峰-峰值为50 V,在最佳预紧力条件下,对马达样机运动速度与驱动信号频率之间的关系进行了实验测试,得到速度-频率特性曲线,如图5所示。实验选定测试工作频率为100~500 Hz,为了减少试验次数并获得较为精确的结果,选定频率步进为50 Hz。

图5 工作频率与马达速度关系图

根据实验结果可知,在马达样机预紧力和驱动信号幅值一定时,随着驱动信号频率的升高,在测试区间内马达的运动速度呈现为接近线性正相关。在驱动信号频率为500 Hz时,马达达到最大输出速度6.16 mm/s,与预紧力测试时的结果相符,存在合理实验误差。

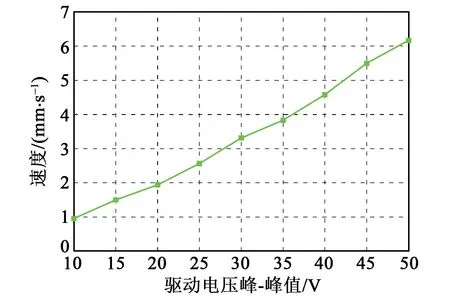

对马达样机的输出速度与驱动信号幅值间的关系进行了测试,图6为马达的速度-电压特性曲线。设定马达在最佳预紧力,固定压电叠堆施加的驱动信号频率为500 Hz。由图6可看出,此时马达样机的运动速度随着驱动信号的电压增大稳定上升。这是由于随着激励信号电压的升高,压电叠堆受形变幅度变大,从而使铅块的前伸行程变大,收缩步距变大,可提升宏观速度。

图6 驱动电压与马达速度关系图

2.3 马达负载特性

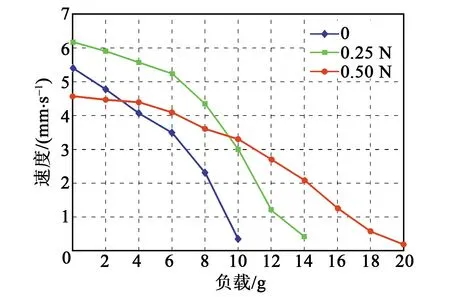

测试了马达的负载特性,选定测试频率为500 Hz,驱动电压峰-峰值为50 V,考虑到在非空载运行下最佳预紧力可能会变化,分别对不同预紧力进行负载特性测试,结果如图7所示。分别对预紧力为0、0.25 N、0.5 N时进行测试。

图7 样机在不同预紧力下的负载特性

由图7可知,当不施加预紧力时,马达样机的负载能力较弱,负载增大时速度降速较快,最大负载最小;当施加0.25 N的预紧力时,马达样机的负载特性和最大负载力均增强;当施加0.5 N的预紧力时,随着负载逐步增大,马达样机的速度曲线下降较平缓,且最大负载力相较于更低的预紧力实验结果明显提升。整体来看,在合适的预紧力区间内,施加较大的初始预紧力有益于该马达样机的负载性能。

2.4 马达步距特性

对马达样机的输出位移步距特性进行了测试。对预紧机构施加的初始预紧力为0.25 N,输入电信号频率为500 Hz,电压峰-峰值为50 V,经过测试,得到了位移响应曲线如图8所示。由图可知,马达在0.04 s内前进了20步,位移为0.247 mm,每步步距为12 μm。

图8 位移响应曲线图

3 结束语

本文设计并加工研究了一种封闭式柱形微型惯性冲击压电马达。对马达工作原理进行了逐步论证分析,按照设计内容加工样机,并为测试马达样机的自身特性和输出性能搭建了实验测试平台。

通过实验测试得知,在预紧力为0.25 N,驱动电压峰-峰值为50 V,驱动频率为500 Hz时,马达达到最大空载输出速度(为6.19 mm/s),位移分辨率为12 μm;驱动电压峰-峰值为50 V,驱动频率为500 Hz,初始预紧力为0.5 N时,马达样机的负载特性最优,并达到最大负载20g。

本研究提出的封闭式柱形微型惯性冲击压电马达结构简单,尺寸微型化,形状适合大部分线性马达工作场景,驱动电压低,驱动信号控制系统简单。设计的马达运行可靠性极高,输出速度大,位移分辨率高,且可完整利用马达全尺寸长度作为工作行程,实用性极强。并在能保持一定输出速度的前提下提供较大的负载能力。对马达外部结构做少许优化即可投入实际使用,适用于各种小、微工作场景。