氧化锌烟尘不同浸出体系锗提取行为

廖彬, 刘付朋

(江西理工大学材料冶金化学学部,江西 赣州 341000)

锗作为一种稀散金属,具有良好的物理和化学特性,被广泛应用于光纤制造、红外光学、催化、半导体制造和医用化疗等领域,已被许多国家列为重要的战略储备资源[1-5]。锗在地壳中的分布极其分散,自然界中几乎没有可供开采的独立矿床,主要伴生于硫化铅锌矿和含锗煤矿中[6-7]。因此,锗只能在有色金属冶炼过程中作为原料的副产品综合回收[8-9]。

锌精矿伴生有贵金属、稀散金属及其他有色金属,是巨大的资源宝库[10-13]。在传统湿法炼锌工艺中,锌精矿经氧化焙烧后,锗主要以Zn(Fe,Ge)2O4一类铁酸盐固溶体的形式存在,在中性浸出及弱酸浸出阶段基本不被浸出,几乎全部进入锌浸出渣中[14-15]。锌浸出渣经烟化炉还原吹炼后,锗与锌均被还原并富集到氧化锌烟尘中,其中锗含量通常为500~1 000 g/t,是锗的重要次生资源[16-18]。氧化锌烟尘中锗含量较低,并且多以GeO2和GeO形式存在,加之存在大量的Zn、Fe、Pb等金属,使得锗的回收面临较大挑战[19]。

对于氧化锌烟尘中锗的回收,相关学者进行了大量探索实验。目前,工业上从含锗氧化锌烟尘中提取锗的方法主要采用常规的硫酸浸出工艺,生产实践表明,该冶炼工艺对锗的回收率较低,只有60%左右[20]。肖靖泉等[21]采用氯化铵焙烧法富集含锗氧化锌烟尘中的锗,并通过直接采用水浸取焙烧渣的方法成功回收了锌,但该工艺能耗相对较高,并且因氧化锌烟尘中锗的含量较低,氯化铵用量大,成本较高。付维琴等[22]采用加压氧化浸出工艺浸出氧化锌烟尘中的锗和锌,锌的浸出率可达97.21%,但锗的浸出率较低,只有75.11%,并且高压条件对设备的要求较高,生产成本大。李衍林等[23]采用富氧常压浸出-中和工艺处理含锗氧化锌烟尘,通过酸度控制和富氧浸出等技术将烟尘中锗的浸出率提高至81%,但酸浸渣中仍有约10%~12%的锌未能浸出,主要为难溶硫化物。

以上研究表明,采用传统酸浸工艺难以实现锗的高效提取,并且目前关于硫酸浸出工艺对氧化锌烟尘中除锗以外的其他金属元素的浸出行为的研究较少。因此,开发新的浸出体系,并考察不同浸出体系中金属离子的浸出行为,对氧化锌烟尘中有价金属的提取具有重要意义。基于此,本文探究了硫酸、草酸、酒石酸以及硫酸-酒石酸混合循环等酸浸体系下氧化锌烟尘中金属元素的浸出行为,考察了酸浓度、液固比、浸出温度及浸出时间对氧化锌烟尘中Fe、Ge、Pb、Zn的浸出率的影响。通过优化工艺参数,对比有价金属提取效果,获得最佳的锗及其他有价金属的提取分离方案,为企业优化生产工艺提供参考。

1 实验部分

1.1 实验原料及分析方法

实验所用的原料是我国某家铅锌冶炼厂提供的氧化锌烟尘,为褐色粉状物,采用TR788-DGS-Ⅲ型电感耦合等离子发射光谱仪(ICP-AES 7400,HORIM公司)对其进行化学成分的分析,结果见表1。由表1可知,氧化锌烟尘成分复杂,除稀散金属锗外,还含有Zn、Pb、Cd、Fe等多种有价金属,其中,Zn含量高达37.34%,Pb含量为27.10%,Ge含量为0.05%。

表1 氧化锌烟尘主要成分Table 1 Main chemical components of zinc oxide dust 单位:%(质量分数)

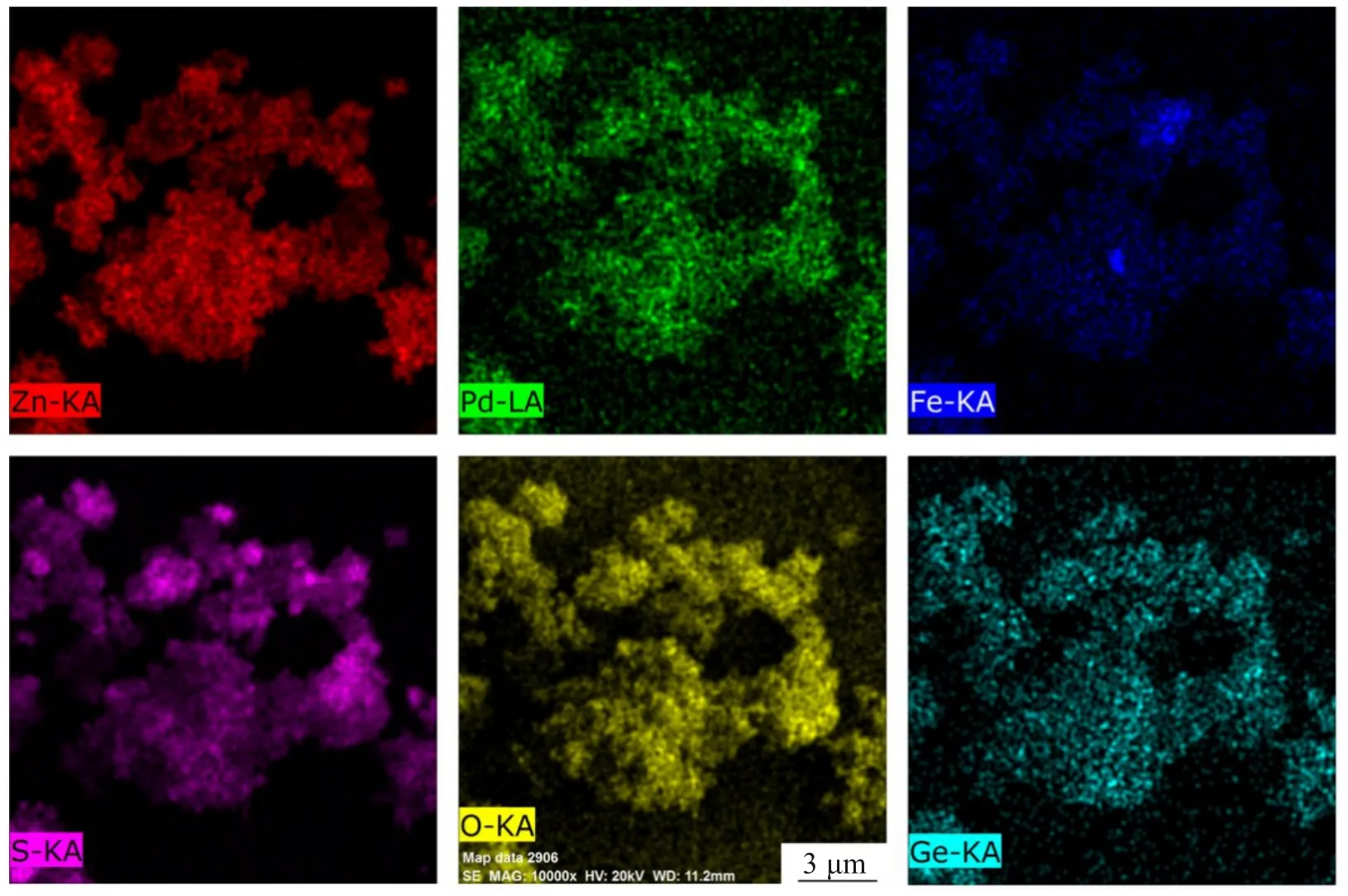

对氧化锌烟尘进行物相分析和形貌表征,利用MiniFlex600-C型X射线衍射仪(XRD,日本Rigaku公司)对氧化锌烟尘进行物相分析,以铜靶为靶材,采用步进扫描的方式,扫描速度为10 (°)/min,得到的衍射图谱如图1所示。由图1可知,氧化锌烟尘的物相主要为ZnO和PbSO4。由于Ge含量太低,从XRD图谱中难以观测到Ge的相关物相。采用TM3000扫描电子显微镜(SEM,日本日立公司)观测氧化锌烟尘的微观形貌,其图像如图2所示,氧化锌烟尘颗粒较细,粒度不均匀,呈不规则的团聚状。采用MLA650能谱分析仪(EDS,美国FEI公司)分析氧化锌烟尘中各元素的分布情况,结果如图3所示,Zn、Pb、O、S的分布区域大致吻合,这与XRD物相分析结果一致,Fe在部分区域富集,Ge作为伴生元素均匀分布于物料中。

图1 氧化锌烟尘的XRD图谱Fig.1 XRD pattern of zinc oxide dust

图2 氧化锌烟尘的SEM像Fig.2 SEM image of zinc oxide dust

图3 氧化锌烟尘主要元素面分布Fig.3 Distribution maps of main elements in zinc oxide dust

1.2 实验方法

1.2.1 硫酸浸出、草酸浸出、酒石酸浸出

取20 g氧化锌烟尘,分别与硫酸、草酸、酒石酸在烧杯中按一定比例混合均匀,然后放入DF-101S集热式恒温加热磁力搅拌器(天津予华仪器公司)内进行浸出。通过控制单一变量的实验方法,依次考察了酸浓度、浸出温度、反应时间和液固比等因素对Fe、Ge、Pb、Zn浸出率的影响,以此确定不同浸出体系的最佳工艺条件。浸出完成后,将浸出液进行真空抽滤,收集滤液并记录其体积,对滤液进行ICP分析,按照式(1)计算得出Fe、Ge、Pb和Zn的浸出率。

式(1)中:E为金属元素浸出率;V为浸出液体积;c为浸出液中金属元素含量;m为原料质量;ω为原料中金属质量百分含量。

1.2.2 硫酸-酒石酸混酸循环浸出

取10 g氧化锌烟尘与硫酸-酒石酸在烧杯中按一定比例混合均匀,然后放入集热式恒温加热磁力搅拌器内进行浸出。考察酒石酸加入量对Fe、Ge、Pb、Zn浸出率的影响。取第1次浸出并过滤的浸出液,调至pH=0.45,再向溶液中加入同等质量的氧化锌烟尘,再次浸出,重复3次,共进行4次浸出,通过此方法富集溶液中的锗。

1.2.3 萃取分离锗

分别取萃取剂(N235)+改质剂磷酸三丁酯(TBP)+稀释剂磺化煤油,按体积比为20%、10%、70%混合作为有机相,再取硫酸-酒石酸混合循环浸出的最后一段浸出液,将两者按一定比例混合于分液漏斗中,然后放入SHZ-88水浴恒温振荡器(江苏宏华公司)振荡。通过控制单一变量的实验方法,考察pH和相比VO/VA(有机相体积与水相体积之比)对Fe、Ge、Pb、Zn萃取率的影响,以此确定Ge萃取分离的最佳工艺条件。

2 结果与讨论

2.1 氧化锌烟尘硫酸浸出工艺

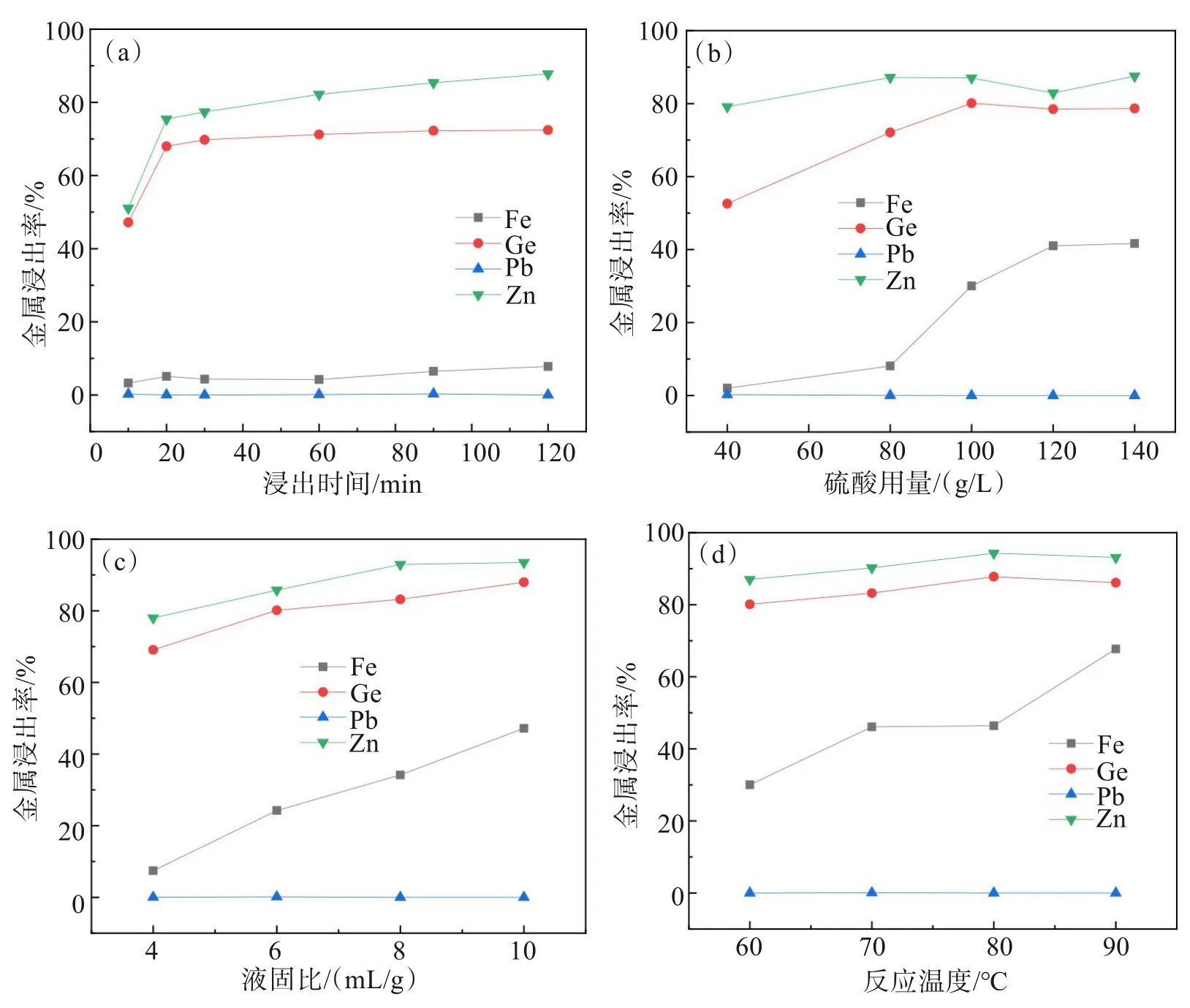

为探究氧化锌烟尘硫酸浸出工艺中有价金属的浸出行为,获得最优工艺条件,考察了浸出时间、硫酸用量、液固比以及反应温度等因素对Fe、Ge、Pb、Zn浸出率的影响,结果如图4所示。

图4 硫酸浸出过程中不同因素对金属浸出率的影响:(a)浸出时间;(b)硫酸用量;(c)液固比;(d)反应温度Fig.4 Effects of different factors on metal leaching ratios during sulfuric acid leaching process:(a) leaching time; (b) sulfuric acid dosage;(c) liquid-solid ratio; (d) reaction temperature

在浸出温度60 ℃、硫酸用量80 g/L、液固比10 mL/g的条件下,浸出时间对主要金属元素浸出率的影响如图4(a)所示,当浸出时间由10 min延长至90 min时,Zn浸出率由51.06%提高到85.37%,Ge浸出率由47.19%提高到72.22%。继续延长反应时间至120 min,Ge浸出率变化不大,Zn浸出率进一步提高至87.78%。随反应时间的延长,Fe的浸出率变化不大,最高只有7.80%,而Pb基本不被浸出。

在浸出温度60 ℃、浸出时间120 min、液固比10 mL/g的条件下,硫酸浓度对Fe、Ge、Pb、Zn浸出率的影响如图4(b)所示,当硫酸浓度从40 g/L提高到100 g/L时,Ge的浸出率由52.60%提高到80.11%。而当硫酸浓度从100 g/L增加到140 g/L时,Ge的浸出率略微下降,主要是因为锗氧化物的溶解度随硫酸浓度的提高而下降,过高的酸度会使溶解的锗以GeO2形态沉淀[24]。在低浓度硫酸下Fe的浸出率较低,主要是因为Fe主要以难溶的四氧化三铁(Fe3O4)或铁酸锌(ZnFe2O4)的形式存在,继续增大硫酸用量,Fe的浸出率也逐渐增大,达到41.68%。对硫酸浸出渣进行XRD分析,其结果如图5所示,以Fe3O4或ZnFe2O4形式存在的Fe即使在硫酸用量达到100 g/L时仍难以溶解,而Pb在浸出渣中主要以PbSO4的形式存在,致使Pb难以浸出。随硫酸浓度的增大,Zn的浸出率变化不大,维持在80%以上。

图5 浸出渣XRD图谱:(a) 硫酸用量40 g/L;(b) 硫酸用量100 g/LFig.5 XRD pattern of leaching residue:(a) sulfuric acid dosage 40 g/L; (b) sulfuric acid concentration 100 g/L

在反应时间120 min、硫酸用量100 g/L、浸出温度80 ℃的条件下,液固比对Fe、Ge、Pb、Zn浸出率的影响如图4(c)所示,当液固比由4 mL/g上升到10 mL/g时,Pb几乎不被浸出,Zn的浸出率从77.98%增至93.50%,Fe的浸出率由7.39%增至47.18%,Ge的浸出率由69.11%增至88.01%。低液固比下Ge、Fe、Zn浸出率较低的原因是硫酸用量少,溶剂体积也过少,使得溶液中离子的溶解动力变差,有价金属浸出不完全,随着液固比的增加,有价金属的浸出率有所提升。

在反应时间为120 min、硫酸用量100 g/L、液固比10 mL/g,浸出温度对Fe、Ge、Pb、Zn浸出率的影响如图4(d)所示,当温度从60 ℃升高到90 ℃时,Fe的浸出率受温度的影响较大,由30.02%上升到67.73%;Ge、Zn的浸出率随温度变化不大,在90 ℃时分别为86.12%、93.13%,而Pb基本不被浸出。提高浸出温度,有利于浸出剂和金属离子的传质,从而改善浸出效果。

综上,氧化锌烟尘硫酸浸出的较优工艺条件为浸出时间120 min、硫酸用量100 g/L、液固比10 mL/g、温度90 ℃。

2.2 氧化锌烟尘草酸浸出工艺

为探究氧化锌烟尘草酸浸出工艺中有价金属的浸出行为,获得最优工艺条件,考察了浸出时间、草酸浓度、液固比以及反应温度等因素对Fe、Ge、Pb、Zn的浸出率的影响,结果如图6所示。

图6 草酸浸出过程中不同因素对金属浸出率的影响: (a)浸出时间;(b)草酸用量;(c)液固比;(d)反应温度Fig.6 Effects of different factors on metal leaching ratios in oxalic acid leaching system: (a) leaching time;(b) oxalic acid dosage; (c) liquid-solid ratio; (d) reaction temperature

在浸出温度60 ℃、草酸用量100 g/L、液固比10 mL/g的条件下,浸出时间对Fe、Ge、Pb、Zn浸出率的影响如图6(a)所示,当浸出时间从10 min延长到120 min时,Fe的浸出率由19.67%增至58.81%;Ge在较短时间内即可达到较高的浸出率,在反应30 min时Ge的浸出率可达89.23%,继续延长浸出时间,Ge的浸出率变化不大。结果表明:草酸能够很好地与Ge形成配合离子[Ge(C2O4)3]2-[25],在较短的时间内浸出,而Pb、Zn会生成草酸铅、草酸锌沉淀,生成的锗配合离子也会通过机械夹带及吸附的方式进入渣相中,导致Ge的浸出率下降。

在浸出温度60 ℃、反应时间120 min、液固比10 mL/g的条件下,草酸用量对Fe、Ge、Pb、Zn浸出率的影响如图6(b)所示,当草酸用量从60 g/L增至100 g/L时,Ge的浸出率从77.07%增至89.57%,继续增大草酸用量至140 g/L,Ge的浸出率呈下降趋势,推测原因是草酸与Pb、Zn反应生成PbC2O4、ZnC2O4沉淀,导致Ge因机械夹杂及吸附而进入渣相,使其浸出率呈下降趋势,并且生成的沉淀物会覆盖在烟尘表面,阻碍Ge进一步浸出。草酸对氧化锌烟尘中Fe的浸出率不高,当草酸用量从60 g/L增加到100 g/L时,Fe的浸出率由39.13%上升到58.16%,继续增大草酸用量,Fe的浸出率呈下降趋势。导致这种不稳定变化的原因是:草酸会与烟尘中的Fe3+形成较为稳定的配合物,从而提高Fe的浸出效果;但是草酸也会与Fe2+反应生成沉淀物而进入渣中,Fe2+不仅来源于烟尘中,还有一些来源于草酸和Fe3+的反应产物,铁的浸出与沉淀同步进行。草酸浸出渣的XRD分析结果(图7)表明,Pb主要以PbC2O4的形式存在,Zn主要以ZnC2O4的形式存在。

图7 草酸用量为100 g/L时浸出渣的XRD图谱Fig.7 XRD pattern of leaching residue with 100 g/L oxalic acid dosage

在温度80 ℃、反应时间120 min、草酸用量100 g/L的条件下,液固比对Fe、Ge、Pb、Zn浸出率的影响如图6(c)所示,随着液固比增大,Pb和Zn几乎不被浸出;当液固比由4 mL/g增加到10 mL/g时,Fe的浸出率由0.76%增至62.28%,Ge的浸出率由7.01%增至92.15%。液固比较低时,酸用量不足,影响溶液中离子的溶解动力,提高液固比改善了浸出过程传质等条件,有利于Ge的浸出。同时,Ge的浸出受制于锗酸盐在溶液中的溶解平衡,增大液固比,使得溶液中Zn、Fe等与锗配合阴离子反应生成锗酸盐的能力降低,使得锗酸盐不能达到沉淀析出的饱和度,从而促进锗浸出。

在草酸用量100 g/L、浸出时间120 min、液固比10 mL/g的条件下,温度对Fe、Ge、Pb、Zn浸出率的影响如图6(d)所示,当温度由40 ℃上升到90 ℃时,Fe的浸出率从37.24%增至67.30%,Ge的浸出率从82.87%增至92.32%。提高温度,有利于加速离子的传质,从而促进Ge的浸出;在实验考察的温度范围内Pb、Zn基本不被浸出。

综上,氧化锌烟尘草酸浸出的较优工艺条件为浸出时间120 min、草酸用量100 g/L、液固比10 mL/g、反应温度90 ℃。

2.3 氧化锌烟尘酒石酸浸出工艺

为探究氧化锌烟尘酒石酸浸出工艺中有价金属的浸出行为,获得最优工艺条件,考察了浸出时间、酒石酸用量、液固比以及反应温度等因素对Fe、Ge、Pb、Zn浸出率的影响,结果如图8所示。

图8 酒石酸浸出过程各因素对金属浸出率的影响:(a)浸出时间; (b)酒石酸用量; (c)液固比; (d)反应温度Fig.8 Effects of different factors on metal leaching ratios during tartaric acid leaching process:(a) leaching time;(b) tartaric acid dosage; (c) liquid-solid ratio; (d) temperature

在浸出温度60 ℃、酒石酸用量80 g/L、液固比10 mL/g的条件下,浸出时间对Fe、Ge、Pb、Zn浸出率的影响如图8(a)所示,随着浸出时间延长,Ge的浸出率由59.60%增至75.02%;但Fe、Pb和Zn的最高浸出率分别只有10.00%、0.48%和11.80%,说明随着浸出反应的进行,酒石酸与Ge形成的络合物越稳定。

在温度80 ℃、浸出时间120 min、液固比10 mL/g的条件下,酒石酸用量对Fe、Ge、Pb、Zn浸出率的影响如图8(b)所示,在实验考察的酒石用量范围内,Ge的浸出率都不高,在酒石酸用量为80 g/L时,Ge的浸出率达到最大值,为74.56%,而Fe、Pb和Zn的最高浸出率分别只有7.39%、0.13%和10.80%。这说明酒石酸可将Ge选择性地提取出来。酒石酸浸出渣的XRD分析结果如图9所示,在100 g/L和120 g/L酒石酸用量下的浸出渣中,主要物相为PbSO4和ZnC4H4O6。因此,原料中的PbSO4基本不发生改变,Pb不被浸出,而ZnO转化为ZnC4H4O6而进入渣中。

图9 酒石酸浸出渣XRD图谱:(a) 100 g/L酒石酸;(b) 120 g/L酒石酸Fig.9 XRD patterns of tartaric acid leaching residue:(a) 100 g/L tartaric acid; (b) 120 g/L tartaric acid

在浸出温度80 ℃、酒石酸用量80 g/L、浸出时间120 min的条件下,液固比对Fe、Ge、Pb、Zn浸出率的影响如图8(c)所示,当液固比从4 mL/g增至10 mL/g时,Ge的浸出率明显增大,从25.40%逐渐增至74.90%;Zn的浸出率变化不大,最高只有10.36%;Pb和Fe的浸出率维持在较低水平,当液固比为10 mL/g时,Fe的浸出率为11.98%。

在酒石酸用量80 g/L、浸出时间120 min、液固比10 mL/g的条件下,温度对Fe、Ge、Pb、Zn浸出率的影响如图8(d)所示,当温度由60 ℃升至90 ℃时间,Ge的浸出率呈上升趋势,最高可达76.15%;Zn的浸出率受温度影响较小,最高只有3.17%,大部分Zn还是以ZnC4H4O6的形式进入浸出渣中;Fe的浸出率较低(6.68%~8.76%);Pb基本不被浸出。温度升高加速了传质过程,从而促进了Ge的浸出,但Zn的浸出率始终维持在较低水平,占氧化锌烟尘比重最大的Zn得不到有效回收,造成资源浪费。

综上,氧化锌烟尘酒石酸浸出的较优工艺条件为浸出时间120 min、酒石酸用量80 g/L、液固比10 mL/g、温度90 ℃。

2.4 硫酸-酒石酸混酸浸出工艺

2.4.1 酒石酸用量的影响

在硫酸用量100 g/L、反应温度80 ℃、液固比10 mL/g、浸出时间120 min的条件下,酒石酸的用量对Fe、Ge、Pb、Zn浸出率的影响如图10所示,随着酒石酸用量增加,Fe、Ge的浸出率大幅提升,Zn的浸出率增加幅度较小,而Pb几乎不被浸出。当酒石酸用量为10 g/L时,Ge的浸出率可达99.42%,Fe的浸出率为68.55%,继续增大酒石酸用量至100 g/L时,Fe的浸出率增至76.68%,Ge的浸出率则变化不大。由此可知,在原有的硫酸浸出体系下,通过加入适量的酒石酸,可以有效提高Ge、Fe的浸出率。

图10 酒石酸用量对Fe、Ge、Pb、Zn浸出率的影响Fig.10 Effects of tartaric acid concentration on leaching ratios of Fe, Ge, Pb and Zn

2.4.2 混酸循环浸出体系

在温度80 ℃、液固比10 mL/g、浸出时间120 min、硫酸用量100 g/L、酒石酸用量10 g/L的条件下,探究Fe、Ge、Pb、Zn在混酸循环浸出体系下的富集情况。如图11所示,Ge的浸出率在每一段都能达到80%左右;Zn的浸出率在第一段时最高,为93.99%,之后的浸出率也保持在78.32%以上;Pb基本未被浸出;Fe的浸出率在50%~70%之间。

图11 循环浸出次数对Fe、Ge、Pb、Zn浸出率的影响Fig.11 Effects of cyclic leaching times on leaching ratios of Fe, Ge, Pb and Zn

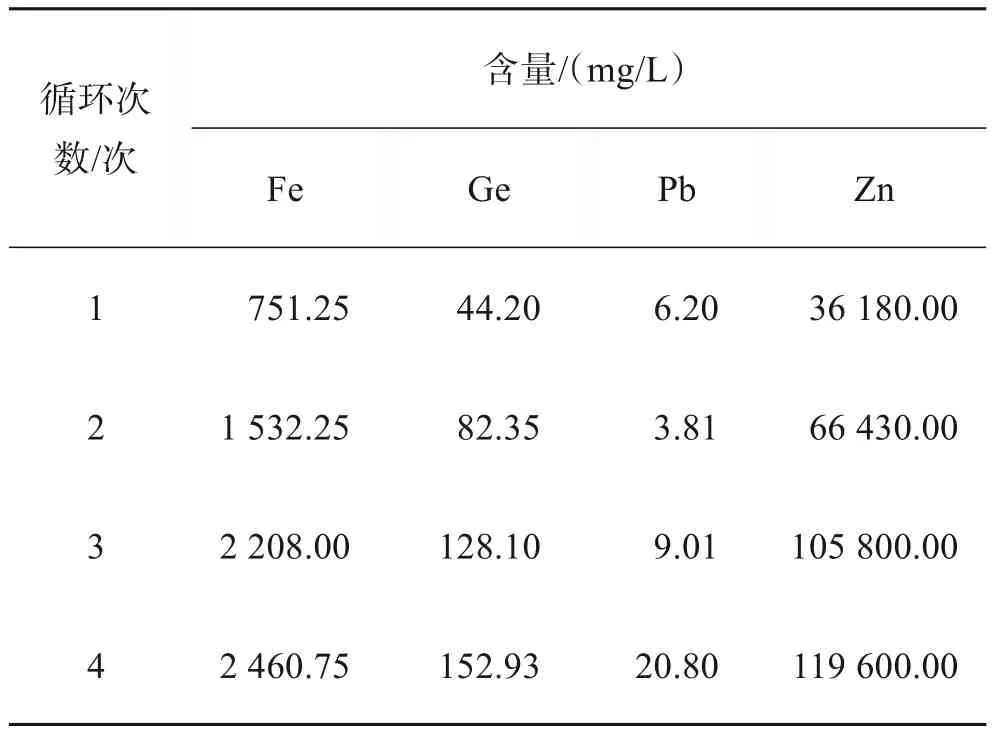

由表2可知,在混酸循环浸出体系下,Fe、Ge、Zn在溶液中得到了较大程度富集,Pb的浓度变化不大,维持在较低水平。富集后溶液中Fe、Ge、Pb、Zn的含量分别为2 460.75、152.93、20.80、119 600.00 mg/L。

表2 循环浸出次数对Fe、Ge、Pb、Zn含量的影响Table 2 Effect of cyclic leaching times on the dosage of Fe, Ge, Pb and Zn

2.5 混酸循环浸出液中锗的萃取分离

2.5.1 浸出液pH对锗萃取率的影响

在有机相组成为20% N235 + 10% TBP + 70%磺化煤油、相比VO/VA= 1/1、萃取温度25 ℃、萃取时间10 min的条件下,浸出液pH对Fe、Ge、Pb、Zn萃取率的影响如图12所示,随着浸出液pH的增大,Ge的萃取率不断上升,pH为0.62时,Ge的萃取率为85.67%,继续增大浸出液pH至1.22,Ge萃取萃达到97.73%。Fe、Pb、Zn的萃取率受溶液pH的影响较小,维持在较低的水平,最大值分别为10.98%、0%、2.62%。Ge被优先分离提取出来。

图12 溶液pH值对Fe、Ge、Pb、Zn萃取率的影响Fig.12 Effects of solution pH on extraction ratios of Fe, Ge, Pb and Zn

2.5.2 相比VO/VA对锗萃取率的影响

在有机相组成为20% N235 + 10% TBP + 70%磺化煤油、萃取时间10 min、浸出液pH = 1.03、萃取温度25 ℃的条件下,相比VO/VA对Fe、Ge、Pb、Zn萃取率的影响如图13所示,当相比从1/3增至1/1时,Ge的萃取率从58.51%增至89.62%,而Pb、Zn、Fe基本未被有机相萃出。继续增大相比至2/1时,Ge的萃取率进一步提高至93.91%,同时Fe的萃取率可达37.49%。结果表明,在相比VO/VA≤ 1/1时,N235优先萃取Ge;当相比VO/VA≥ 1/1时,N235优先萃取Ge和Fe。通过控制相比可以实现Ge的优先提取。

图13 相比VO/VA对Fe、Ge、Pb、Zn萃取率的影响Fig.13 Effects of the phase ratio VO/VA on extraction ratios of Fe, Ge, Pb and Zn

3 结论

1) 硫酸浸出工艺可实现Ge、Zn、Fe的提取,在最优工艺条件下,Ge、Zn、Fe的浸出率分别可达86.12%、93.13%、67.73%;草酸浸出工艺可实现Ge、Fe与Zn、Pb的选择性分离,该工艺虽然对Ge的浸出率较高,但由于Pb、Zn主要以PbC2O4、ZnC2O4的形式进入渣中,使得草酸用量较大,成本较高;酒石酸浸出工艺能将Ge单独提取出来,Zn、Fe、Pb的浸出率维持在较低水平,但Ge的浸出率最高仅为76.15%。

2) 硫酸及酒石酸混合循环浸出工艺可明显提高Ge的浸出率。当硫酸用量100 g/L,酒石酸用量为10 g/L时,Ge的浸出率可达99.42%。通过采用四段循环浸出的方式,可以较大程度富集氧化锌烟尘中的Zn、Fe、Ge,Ge的含量可达152.93 mg/L,便于后续Ge的萃取分离。

3) 混酸循环浸出液可采用N235萃取剂实现Ge与Zn、Fe、Pb的分离提取。在萃取时间10 min、浸出液pH=1.03、萃取温度25 ℃、相比VO/VA=1/1的较优条件下,Ge的萃取率可达89.62%。