钒含量对X80 管线钢显微结构及强塑性影响研究

李龙飞,林腾昌*,孟华栋,张 阳

(1.钢铁研究总院有限公司冶金工艺研究所,北京 100081;2.中冶京诚工程技术有限公司炼钢技术工程所,北京 100176)

0 引言

为满足经济、社会发展对天然气的需求,高压、大管径管道输送已经成为当前油气长输管道发展的主要发展方向,目前,X80 管线钢在天然气长输管道中的使用逐渐规模化,大量应用于我国西气东输二线等重要输送线路[1-3]。

前期的研究已证实,X80 级管线钢中添加钒可增加钢中有效氢陷阱的数量,改善材料的抗氢腐蚀性能[4-5]。另外,微合金元素钒在低合金钢中可以与碳、氮等间隙原子结合形成纳米级析出相,在钢中通过钉扎晶界来控制晶粒尺寸,并发挥沉淀强化作用提高材料强塑性。国内外学者已经开展了大量关于钒对钢的力学性能的影响研究。李永亮等人[6]的研究表明,固溶态的钒可促进粒状贝氏体相变,细化显微组织,提高钢的抗拉强度。李梅等人[7]研究发现,与钒含量0.05%相比,钒含量0.20%的Q690 钢的冲击吸收功提高了23.27%,抗拉强度和屈服强度分别增加了42 MPa 和25 MPa。卿家胜等人[8]研究发现,钒氮微合金化是提升高强耐候钢YQ450NQR1强化屈服强度的重要途径,钒氮积超过0.001 44 可保证该材料的屈服强度达到465 MPa 以上。刘庆春等人[9]认为,含钒高强度耐候钢V/N 值控制应该高于V 与N 理想化学配位数3.64,这时钢的时效等综合性能更佳。Kim 等人[10]研究发现,在冷速高于10 ℃/s 时,钒含量为0.042%和0.086%低碳含硼钢硬度明显高于钒含量为0.18 %的钢,且冷速越大硬度差别越大,这是由于钒含量过高会引起含钒析出相的粗化。但是,针对钒含量对X80 级管线钢力学性能影响方面的研究却鲜有报道。

笔者以四种不同钒含量的X80 级管线钢为研究对象,利用高分辨透射电镜和扫描电镜统计析出相的尺寸、数量、分布特征,并观察显微组织结构,研究了不同钒含量对钢的抗拉强度、屈强比等力学性能的影响规律。

1 试验材料与方法

试验用X80 级管线钢在ZG-0.01 型真空感应熔炼炉中进行冶炼,得到四炉不同钒含量的1#、2#、3#和4#试验钢,化学成分如表1 所示。冶炼得到的试验钢在相同的控轧控冷制度下进行加工,包括两道次控制轧制及连续冷却。第一道轧制在1 130 ℃,变形量为55%(板厚由45 mm 至20 mm),第二道轧制在880 ℃,变形量为40%(板厚由20 mm 至12 mm),轧后水冷至550 ℃再空冷至室温,再经650 ℃回火处理30 min。工艺路线如图1 所示。

图1 试验钢热加工工艺示意Fig.1 Schematic diagram of hot working process of experimental steels

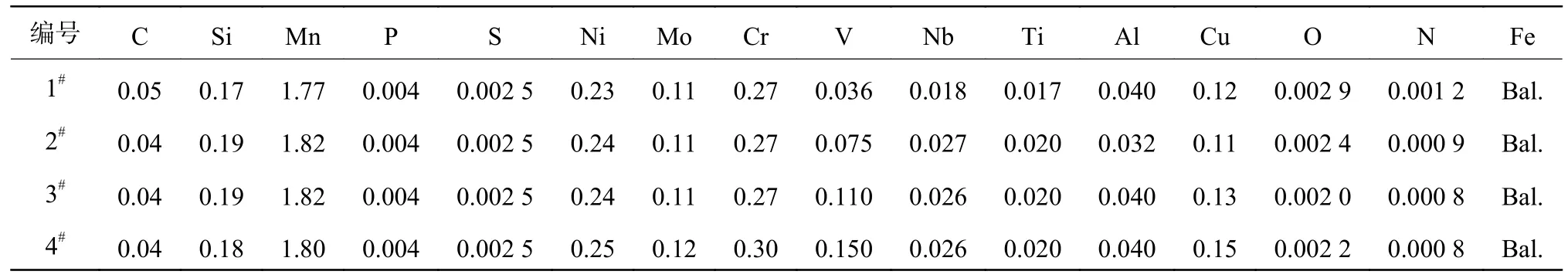

表1 试验钢化学成分Table 1 Chemical compositions of experimental steels %

在不同钒含量试验钢样品中制取碳复型样品,并通过带有EDS 能谱分析功能的高分辨透射电镜(High resolution transmission electron microscopy,HRTEM)对钢中纳米级析出相进行观察分析,使用Image J 图像分析软件统计相同面积上各试验钢中析出相的数量及尺寸分布。分别在试验钢厚度的1/4 处取金相样,经磨抛及4%硝酸酒精溶液侵蚀后,在冷场发射扫描电镜(FESEM,JSM-6701F)下观察显微组织。使用电子背散射衍射技术(Electron backscatter diffraction,EBSD)分析四种试验钢的晶粒取向及晶界类型。

在轧制后的试验钢板的厚度中心位置沿轧制方向取拉伸样品,根据GB/T 228.1-2010 加工出原始标距为25 mm,截面为Ø5 mm 的圆棒拉伸试样。拉伸性能的测试在室温条件下利用CMT4105 型拉伸试验机进行,拉伸速率为2 mm/min。四种试验钢各进行2 次拉伸试验,分别获取其抗拉强度、屈服强度和伸长率,并用游标卡尺测量断口直径与原截面直径,进而计算出断面收缩率值。通过JSM-6480LV 扫描电镜观察拉伸断口的宏观和微观形貌,并利用EDS 能谱分析断口处夹杂物成分类型。

2 结果与讨论

2.1 试验钢中析出相特征分析

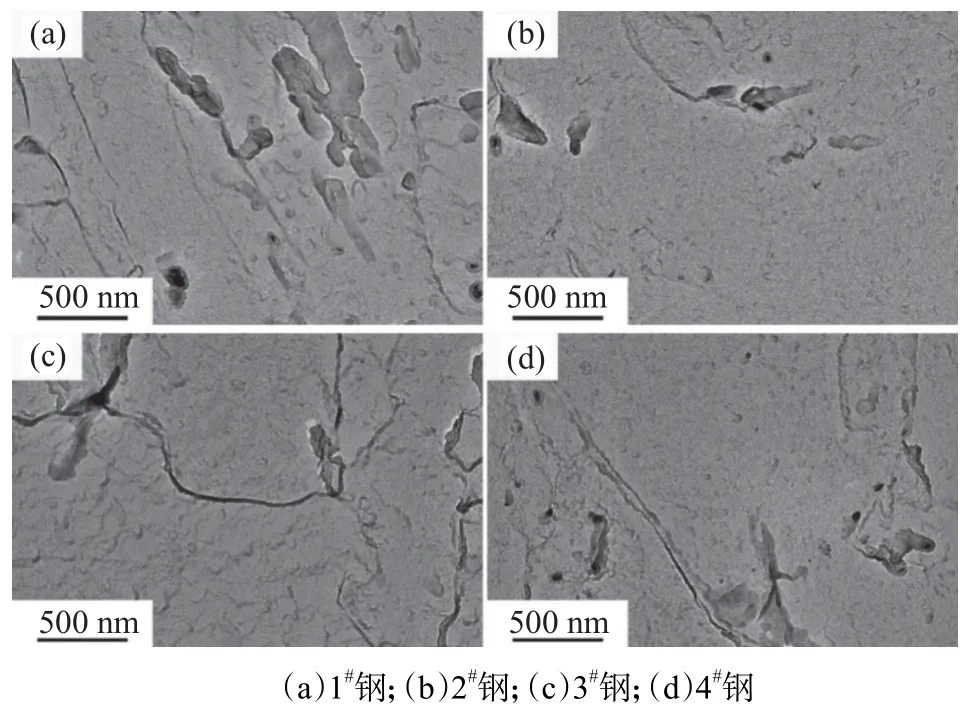

利用HRTEM 对四种试验钢的碳复型样品进行显微观察,在同样放大倍数下随机拍摄照片,并对析出相数量、尺寸进行统计分析。图2 为四种试验钢在40 000 倍下观察到的析出相形貌及分布,可见析出相尺寸均较为细小,多在晶内均匀弥散分布。对相同面积内的析出相进行统计,结合McCall-Boyd法计算公式(1)[11],得到四种试验钢中统计面积上析出相的数量N以及体积分数Vf(‰),如表2 所示。

图2 四种试验钢碳复型样品中析出物形貌Fig.2 Morphology of precipitates in carbon replica samples of four experimental steels

表2 试验钢中析出相分析Table 2 Analysis of precipitates in experimental steels

式中,N为统计面积上析出相数量,个;Dmean为析出相平均直径,mm;A为统计面积大小,μm2。

钢中纳米级析出相的数量分布及平均直径如图3 所示。结果表明,随着钢中钒含量的升高,纳米级析出相在单位面积上的数量以及体积分数均呈上升趋势。特别是在钒含量由0.110%的3#钢升高到0.150%的4#钢,数值变化非常明显,析出相体积分数由3.12 ‰升高到9.95 ‰,原因是钢中钒含量升高可以提高其在钢中的活度以及碳化钒的生成吉布斯自由能,促进析出。

图3 四种试验钢中纳米级析出相尺寸数量分布及平均直径Fig.3 Size distribution and average diameter of nano precipitates in four experimental steels

由图3 中析出相尺寸分布结果可以看出,不同钒含量的四种试验钢中析出相尺寸主要集中在0~20 nm。随着钢中钒含量的升高,尺寸小于10 nm 的析出相数量逐渐增多,虽然4#钢中小于10 nm 析出相比例有所降低,但是由于总体基数大,其数量仍多于另外三种试验钢。另一方面,钢中纳米级析出相的平均直径也发生了微小变化,随着钒含量的增加,平均直径先降低后升高,3#钢中颗粒的平均尺寸最小。这表明4#钢除了具有最大的析出相体积分数,其高的钒含量也会促进碳化钒颗粒的长大。对4#钢中典型的椭球形及近球形纳米级析出相进行TEM 分析,结果如图4 所示。对高分辨透射电镜下的析出相进行傅里叶变换和逆傅里叶变换,得到高分辨衬度条纹,对相的晶格间距进行测量,并与标准数据库中相的参数对比,得到图4(a)和图4(b)中的析出相均为V8C7的碳化钒相,尺寸分别为10.06 nm 和16.94 nm。

图4 4#钢中典型析出相的HRTEM 像Fig.4 HRTEM images of typical precipitates in 4# steel

2.2 试验钢显微组织结构分析

图5 为四种不同钒含量X80 管线钢的显微组织照片。从图5 可以看出,四种钢的显微组织均由块状铁素体及粒状贝氏体组成,两种结构组成的比例及分布差异不大,这表明本研究中的钒含量变化对显微组织的影响不大。钒通常只可以微弱提高钢中铁素体的形成温度,并且铁素体与钒的碳氮化物之间的界面符合B-N(Baker-Nutting)取向关系,即(001)V(C,N)//(001)α,[010]V(C,N)//[110]α,且界面能低,会促使晶内铁素体在碳氮化物表面形核[12-13]。此外,通过对组织的局部放大观察,可以看到在钢的基体中含有大量的细小析出物,分布较为弥散。

图6 为四种不同钒含量试验钢垂直于法向方向平面的晶粒取向,可以看出钢中均存在着一定量的板条状结构。比较四种钢可以发现,1#钢中的板条状结构含量最少,而其他三种钢中数量相当。对相同区域四种试验钢中的晶界类型及数量比例进行分析,结果如图7 所示。左侧图中红色实线代表取向差角大于15°的晶界,右侧则为取向差角分布,对于取向差角大于15°的数据进行求和,四种试验钢中的大角度晶界比例分别为23.27%、20.69%、23.13%和16.24%,钒含量最高的4#钢中的大角度晶界最少。大角度晶界两侧原子与晶界层中的原子排列存在更大差异,具有更高的晶界能,阻碍裂纹延伸扩展的能力更强[14-16]。

图6 四种试验钢垂直于法向的晶粒取向Fig.6 Grain orientation diagrams perpendicular to normal direction of four experimental steels

图7 四种试验钢中晶界及取向差角分布Fig.7 Angular distribution of grain boundary and misorientation in four experimental steels

2.3 试验钢的强度和塑性分析

四种不同钒含量试验钢的室温拉伸结果如表3所示。可以看出,随着钒含量由0.036%增加到0.075%,试验钢的抗拉强度和屈服强度均有明显提高,钒含量进一步升高则对试验钢的强度增加影响很小,甚至当钒含量由0.110%升高至0.150 %时,试验钢的抗拉强度均小幅度降低,并且屈服强度下降幅度更大,约降低20 MPa。由图6 可知,钒含量最高的4#钢的屈服强度低与其自身大角度晶界比例最低有关,在其内部产生裂纹后更容易沿小角度晶界发生偏折扩展。但是四种试验钢的抗拉强度均在660 MPa 以上,符合API 5L-2018Line Pipe 标准中对X80 级管线钢拉伸性能的要求。四种钢屈强比差别不大,钒含量最高的4#钢的屈强比最低,表明其承受载荷的能力低,对于管材的服役安全性不利。此外,断后伸长率和断面收缩率没有太大变化,其与钢中的钒含量没有明显对应关系。

微合金元素钒主要是通过改变钢中第二相析出物的数量、尺寸和分布特征的方式,以沉淀强化和细晶强化来提高管线钢强度。钢铁材料中的位错滑移是导致其发生塑性变形的主要因素,通过各种方式阻碍位错的滑移是提高强度的重要手段。目前,钢铁材料的强化方式主要包括固溶强化、细晶强化、形变强化(加工硬化)和沉淀强化(第二相粒子强化),它们在钢中通常是共同作用的,可以由公式(2)表示各种强化方式对屈服强度的贡献[17]。

式中,σ0为钢材的基体强度;σG、σP、σSS、σD分别为细晶强化、沉淀强化、固溶强化和位错强化的贡献。其中,细晶强化对屈服强度的贡献可由Hall-Petch公式(3)表示,沉淀强化对屈服强度的贡献可由公式(4)表示[17]。

式中,D为钢中的晶粒平均尺寸,μm;ky 为常数,7.4 N·mm-2/3;Vf为第二相体积分数;d为第二相颗粒尺寸,nm。

可见,试验钢中的晶粒尺寸越小,析出相体积分数越大且颗粒平均尺寸越小则对强度的提高作用越明显。1#钢中的析出相体积分数最小且平均尺寸较大,故而沉淀强化对其强度的提高最弱。图8 为高分辨透射电镜下细小析出相与位错之间位置关系的STEM 图像及对应析出相颗粒的能谱分析结果,可以看到钢中存在大量纳米级含钒析出相,且其被大量的位错缠绕,表明其对位错运动会有明显的阻碍作用,同样可以提高强度。

图8 STEM 下3#钢中位错、纳米级析出相形貌及对应能谱Fig.8 Morphology and corresponding energy spectrum of dislocation and nano precipitates in 3# steel under STEM mode

四种钒含量不同的试验钢拉伸断口的宏观、微观形貌及韧窝处夹杂物分析结果如图9~12 所示。可以看出,四种试验钢的拉伸断口形貌没有太大的差别,宏观断口均为杯锥状,表现出了良好的塑性。微观断口同为有大量韧窝组成的韧性断口,并且通常在韧窝底部会发现有类型接近的夹杂物存在,能谱分析表明这些夹杂物多为Al2O3、MnS 等。

图9 1#钢拉伸断口分析结果Fig.9 Tensile fracture analysis of 1# steel

图10 2#钢拉伸断口分析结果Fig.10 Tensile fracture analysis of 2# steel

图11 3#钢拉伸断口分析结果Fig.11 Tensile fracture analysis of 3# steel

图12 4#钢拉伸断口分析结果Fig.12 Tensile fracture analysis of 4# steel

3 结论

1)随着钢中钒含量的升高,纳米级析出相数量和体积分数均呈上升趋势。四种试验钢中析出相尺寸主要集中在0~20 nm,且随着钢中钒含量的升高,尺寸小于10 nm 的析出相数量增多。晶内和晶界上析出的纳米级第二相颗粒均多为含钒的碳化物。

2)四种不同钒含量试验钢显微组织均由块状铁素体及粒状贝氏体组成,内部大角度晶界比例分别为23.27%、20.69%、23.13%和16.24%,钒含量最高的4#钢中的大角度晶界最少。

3)随着钒含量由0.036%增加到0.075 %,试验钢的抗拉强度和屈服强度均有明显的提高,然而钒含量进一步升高对试验钢的强度影响较小,强度的增加主要是纳米级析出相沉淀强化和细晶强化的共同作用。试验钢的塑性受钒含量变化的影响不大。