高应变速率载荷下ZK60 镁合金的动态析出研究①

胡丽香, 杨 扬

(中南大学材料科学与工程学院,湖南 长沙 410081)

镁合金具有低密度、高比强度、高比模量等特性[1-2]。ZK60 镁合金在时效过程中析出的序列为:SSSS →G.P.区→β′1→β′2→β 平衡相,其中β′1呈棒状,β′2呈圆盘状[3]。 在动态加载过程中,动态相变能够显著影响金属材料的冲击性能和冲击响应行为[4]。 由于武器研究的牵引,国内外动态相变的研究主要针对马氏体相变型合金,缺乏对时效型合金(特别是镁合金)动态相变的研究[5-6]。 因此,本文以固溶处理的T4 态ZK60镁合金为研究对象,借助霍普金森压杆(SHPB)动态加载和TEM 观测,研究了高应变速率载荷下,ZK60-T4合金中第二相颗粒的瞬间析出规律,为镁合金的工程应用设计提供实验数据和理论指导。

1 实验

实验用材料为商用轧制态ZK60 镁合金,其化学成分如表1 所示。 用电阻炉对ZK60 镁合金进行固溶处理(T4)。 进行T4 处理的合金尺寸为Φ30 mm×6 mm,热处理条件为500 ℃保温2 h,然后进行水冷。

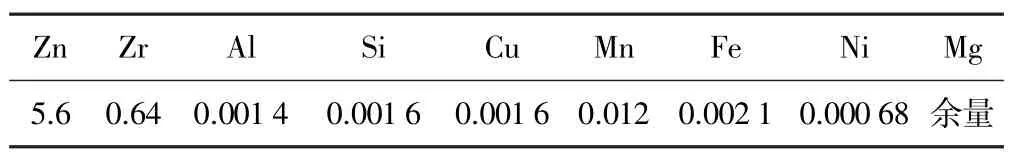

表1 实验用ZK60 镁合金化学成分(质量分数)%

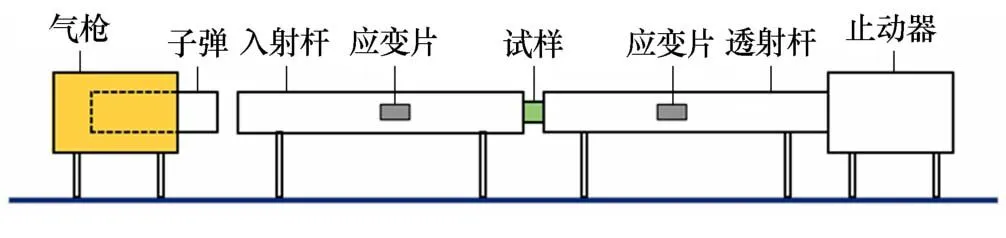

T4 态ZK60 镁合金棒材经线切割,得到Φ5 mm×4 mm的样品,随后进行SHPB 动态加载实验,SHPB 装置如图1 所示。 调整加载气压,使试样应变速率分别为3000 s-1、4500 s-1、6000 s-1。 加载过程中按照单轴弹性波理论建立试样的单轴应力-应变响应曲线[7]。 试样平均工程应力σ、平均工程应变ε、应变率̇ε计算公式为[7]:

图1 SHPB 压杆实验示意图

式中εi为入射波脉冲;E为霍普金森压杆自身的杨氏模量,E=2×1011Pa;A为压杆截面面积,A=165.13 mm2;As为试样横截面积,As=19.63 mm2;εr为反射波脉冲;C0为纵向波运动速度,C0=5064 m/s;L为试样有效标距。

真应力σt和真应变εt按以下公式计算[8]:

在本实验中,加载应变速率3000 s-1时,试样产生了明显压缩变形,并且沿着45°方向产生较大裂纹;加载应变速率4500 s-1时,进行压缩实验的试样粉碎成4 小块以及几个细小的长条状样品;加载应变速率6000 s-1时,试样已经处于完全粉碎的状态,只剩下几个细小的长条状样品。 后两种应变速率加载后得到的样品不能满足TEM 制样条件,不能进行TEM 观测。 加载应变速率低于3000 s-1时,动态相变特征并不明显,所以本实验只针对应变速率为3000 s-1的样品进行TEM分析。

采用维氏显微硬度计(型号为HV-1000Z)测试硬度,载荷为3.0 N,加载持续时间为10 s,测量试样12个点的硬度值,去除最大值、最小值,计算平均值,用以表示材料硬度。

2 实验结果及讨论

2.1 动态加载曲线

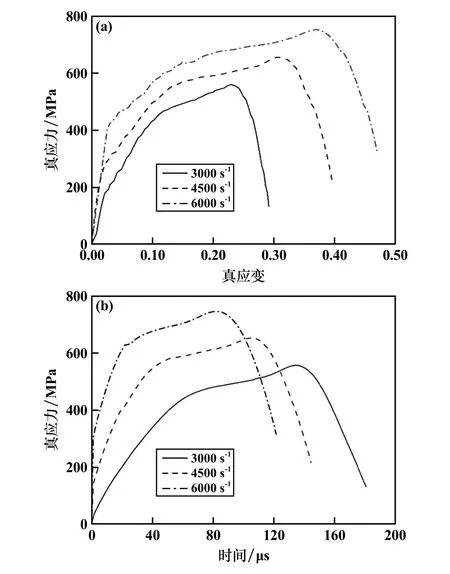

图2 为ZK60-T4 镁合金在不同应变速率下的真应力-真应变曲线、真应力-时间曲线。 从图2 可以看出,ZK60 镁合金是应变速率敏感材料,其流变应力随应变速率增大而增大;在3000 s-1、4500 s-1、6000 s-1的应变速率下,ZK60 镁合金最大流变应力分别为557.70 MPa、654.17 MPa、751.31 MPa。 在整个变形过程中,由于应变速率高,形变热来不及传导而产生绝热温升,绝热温升引起的材料热软化会抵消一部分应变硬化和应变速率硬化[9]。 随着应变速率提高,ZK60 镁合金达到最大流变应力的时间不断缩短,不同应变速率下,动态载荷持续时间不相同;应变速率3000 s-1时,脉冲持续时间为180 μs。

图2 ZK60-T4 镁合金在不同应变速率下的真应力-真应变曲线和真应力-时间曲线

2.2 显微组织演变

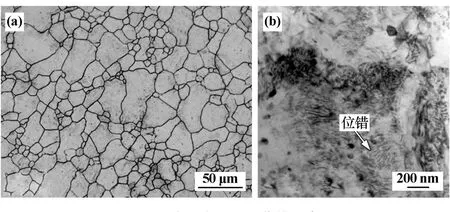

图3 为T4 态ZK60 镁合金的金相组织及3000 s-1应变速率下加载后样品的位错组态。 从图3(a)可以看出,经过T4 处理,合金晶粒基本呈现等轴状,基体组织较均匀。 使用Image Pro plus 软件选取超过200 个晶粒进行尺寸计算,平均晶粒尺寸为11.02 μm。 从图3(b)看出,经过高应变速率加载后,材料内部出现了大量位错缠结,位错密度极高。 Meyers 等人[10]认为,在高应变速率动态加载后,材料内部会产生高密度的位错,位错密度值可以达到准静态加载下的103~104倍。

图3 T4 态ZK60 镁合金的金相组织及3000 s-1 应变速率下加载后样品的位错组态

2.3 第二相粒子的动态演化特征

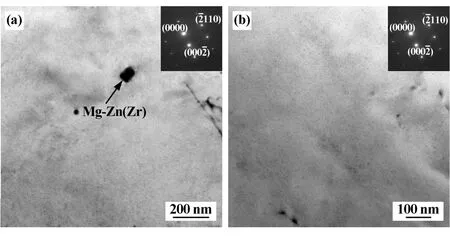

在ZK60 镁合金中主要的强化析出相是β′1相以及β′2相。 图4 为T4 态ZK60 镁合金不同视场不同放大倍数的TEM 图片以及沿方向的衍射花样。 由图4 可见,经过T4 热处理后,ZK60 合金内的析出相大部分已经重新溶入基体中,只有少量Mg-Zn(Zr)相残存。 由于Mg-Zn(Zr) 是非常稳定的高熔点化合物[11-14],在本研究中不考虑它的变化。

图4 T4 态镁合金TEM 形貌相及其对应的衍射花样

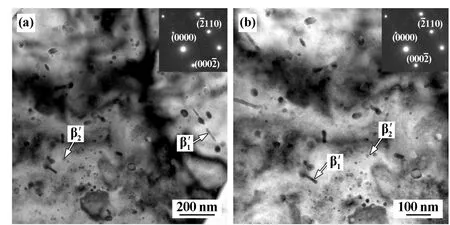

图5 为ZK60 镁合金在3000 s-1应变速率加载下不同位置的TEM 明场像及其对应的衍射花样(电子束入射沿方向)。 由图5 可见,在3000 s-1应变速率动态加载后,基体中析出了大量棒状β′1相以及少量盘状β′2相。

图5 3000 s-1 应变速率加载后镁合金不同位置TEM 明场像及其对应的衍射花样

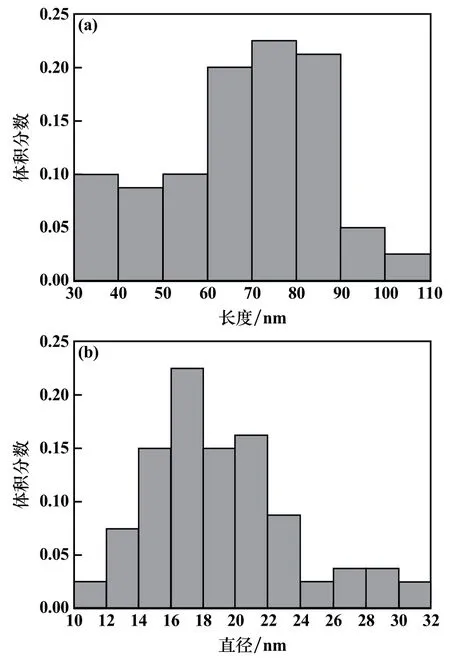

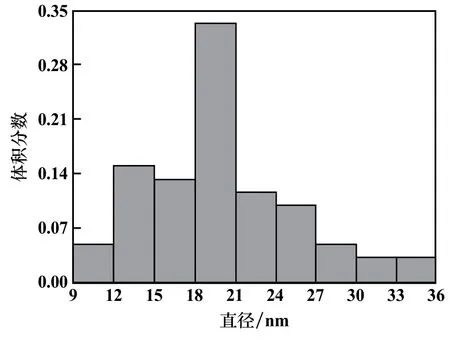

利用Digital Micrograph 软件测量了100 ~150 个β′1相、β′2相的长度和直径,得到如图6 所示的β′1相尺寸分布图和如图7 所示的β′2相直径分布图。 经过统计分析可得:应变速率3000 s-1动态加载条件下,在180 μs 动态变形时间内,析出的β′1相平均长度为81.09 nm,平均直径为16.63 nm;析出的β′2相平均直径为20.31 nm。

图6 3000 s-1 应变速率动态加载后β′1 相尺寸分布图

图7 3000 s-1 应变速率动态加载后β′2 相直径分布图

2.4 加载前后的显微硬度变化

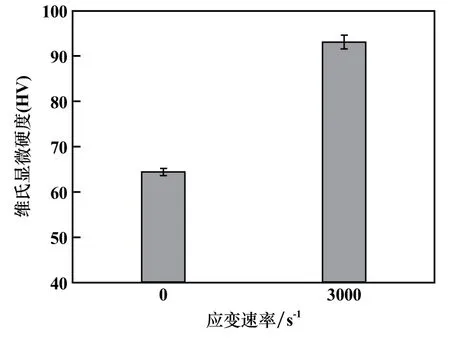

图8 为高速动态加载前后ZK60 镁合金硬度。 从图8 可以看出,合金硬度由T4 态的64.40HV 提高到了3000 s-1应变速率加载后的93.05HV,硬度值增加了44.49%。 这是因为在高应变速率下产生大量高密度位错,并且加载后基体中析出了大量强化第二相,位错运动阻力大大加强,硬度值增大。

图8 T4 态ZK60 镁合金高应变速率加载前后硬度值

在高应变速率动态加载下,整个塑性变形过程时间短暂(μs 量级),在如此短的时间里,绝大部分塑性功转化为热量并且来不及散失(近似绝热过程),导致变形金属温度升高。 在一定应变速率下,材料所吸收的能量ΔE可以通过对真应力-真应变曲线下的面积积分求得[15],计算公式如下:

式中εm为材料的最大真应变值;σt和εt分别为加载以后所得到的真应力和真应变值。

在加载过程中,试样吸收能量而引起的绝热温升可通过下式估算[7,16]:

式中T为加载过程中材料的绝热温升值;T0为室温,取293.15 K;β为Taylor-Quinney 参量,取0.90;ρ为冲击试样密度,为1.80 g/cm3;Cv为ZK60 镁合金的比热容,取值1.03 J/(g·K)。

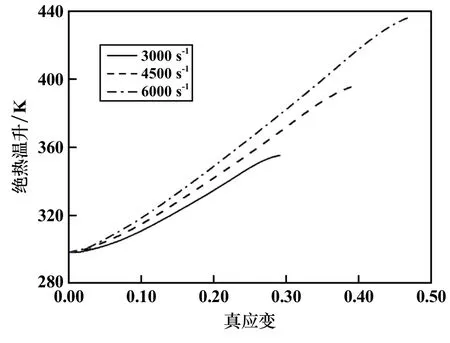

图9 为不同应变速率下加载时试样的绝热温升变化曲线。 从图9 可以看出,随着真应变值提高,试样绝热温升值不断上升。 在3000 s-1、4500 s-1、6000 s-1应变速率下,ZK60 镁合金绝热温升最大值分别为349.97 K、390.71 K、430.92 K。

图9 ZK60-T4 镁合金在不同应变速率下加载的绝热温升曲线

ZK60 镁合金在高应变速率变形条件下,只有少部分塑性变形功转化为相界面能和由位错导致的弹性应变能,还有一部分变形功使材料发生不可逆的结构变化。 依据Mg-Zn 合金在温度T时的自由能G随Zn 浓度变化的规律可知[17],第二相析出的主要驱动力为ΔG。 而各相的析出都会使得体系自由能下降,即ΔG均为负值。 在高速动态加载过程中,绝热温升值越高,溶质Zn 原子扩散系数越大,体系总自由能ΔG就会降低,第二相析出以及亚稳相进一步向稳定相转变的概率越大。 因此,高速冲击载荷下,固溶态ZK60 镁合金第二相的动态析出在热力学上可行。

ZK60 镁合金是典型的时效型合金,其内部β′1、β′2相的动态析出主要是原子扩散引起的[18]。 前面分析表明,在3000 s-1应变速率下,ZK60 镁合金的绝热温升最大值为349.97 K。 在绝热温升作用下,溶质原子扩散速度得到明显加强。

位错能够为溶质原子提供有效的快速扩散通道,位错密度激增使溶质原子扩散速率激增,导致溶质原子在位错处出现大量聚集[19],从而使得β′1、β′2相在位错处形核并析出。 随着高应变速率动态加载时间延长,溶质原子在位错处的聚集数目不断上升,进而促进β′1、β′2相长大,即经过高速动态加载后产生的高密度位错,可以从动力学上极大地促进第二相的动态形核和长大。 以上原因最终导致高速动态加载后,T4 态ZK60 镁合金在极短时间内(180 μs)析出大量β′1、β′2相粒子。

3 结论

1) 在高应变速率加载作用下,合金流变应力随应变速率增加而大幅增加,但加载过程中试样内部存在绝热温升导致的软化作用,这会减缓合金流变应力的增加。

2) 经T4 热处理后,ZK60 合金内部第二相粒子基本固溶于基体内部;应变速率3000 s-1加载条件下,β′1、β′2相在180 μs 内瞬间析出。

3) 在高应变速率变形过程中,由于位错的增殖以及沉淀相的析出,由此产生的应变硬化和沉淀强化在宏观上表现为合金硬度值大幅增高。