钒钛磁铁矿熔分碱度对炉渣冶金性能的影响研究①

杨双平, 杨尚琦, 何少红, 赵永喆, 王 苗, 王玉萍

(西安建筑科技大学冶金工程学院,陕西 西安 710055)

钒钛磁铁矿主要包含钒、钛、铁,同时伴有铬、钴、镍等有价元素,具有极高的综合利用价值[1-3]。 世界钒钛磁铁矿主要分布在俄罗斯、南非、中国、新西兰和加拿大,其中中国钒钛磁铁矿资源约100 亿吨,主要集中在攀西地区和承德地区,约占世界总储量的25%[4-9]。钒钛磁铁矿冶炼方法主要包括高炉法和非高炉法,目前主要采用高炉法[10-11]。

钒钛磁铁矿成分与结构复杂,冶炼难度较大[12-13],研究炉渣性能对钒钛磁铁矿冶炼有着重要意义。 本文以南非钒钛磁铁矿炉渣为研究对象,采用直接还原-熔分工艺研究碱度对钒钛磁铁矿炉渣主要冶金性能及物相组成的影响,得出适宜的工艺参数,为钒钛磁铁矿资源高效综合利用提供依据。

1 试验原料与方案

1.1 试验原料

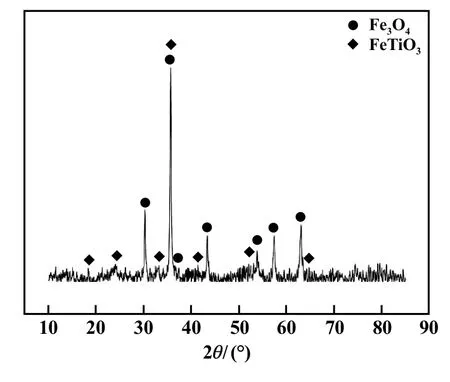

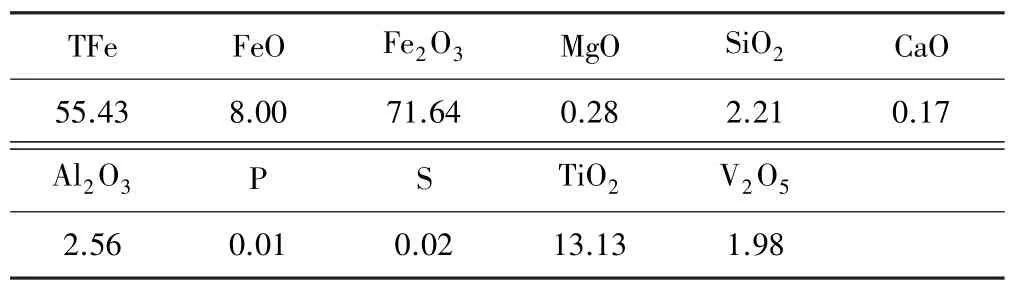

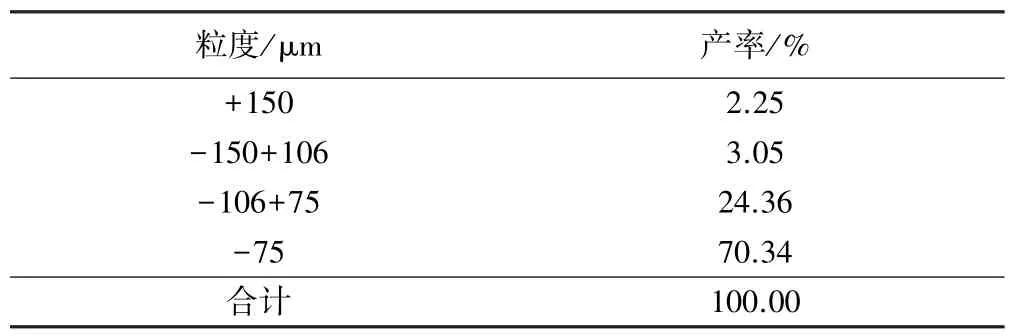

试验原料南非钒钛磁铁矿化学组成与粒度组成分别如表1 和表2 所示。 由表1 可知,原料中V2O5含量1.98%,TiO2含量13.13%,属于“高钒高钛型”钒钛磁铁矿。 由表2 可知,原料中-75 μm 粒级矿石含量70.34%,+150 μm 粒级矿石含量2.25%,粒度整体偏细,适宜作为球团原料。 试验原料XRD 分析图谱见图1,该原料主要物相为Fe3O4和FeTiO3。 试验所用还原剂为焦炭,其主要技术参数见表3。 试验所用熔剂包括CaO、SiO2和MgO,其中CaO 纯度75%,SiO2和MgO 均为化学纯试剂,纯度99.9%。

图1 南非钒钛磁铁矿XRD 分析图谱

表1 南非钒钛磁铁矿主要化学成分(质量分数)%

表2 南非钒钛磁铁矿粒度组成

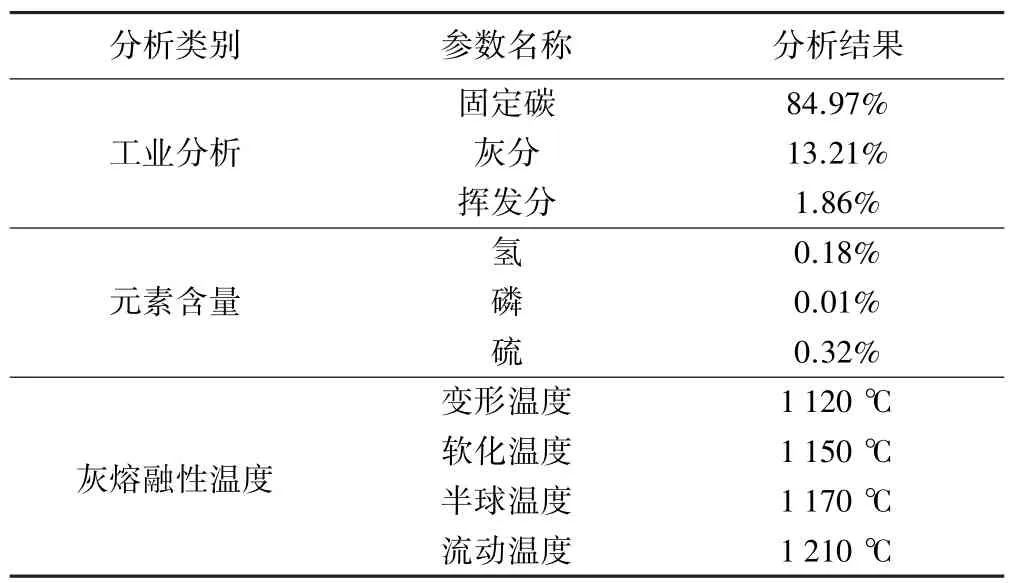

表3 焦炭主要技术参数

1.2 试验方案

直接还原-电炉熔分工艺分为预还原和熔分两个过程。 预还原过程将钒钛磁铁矿粉与加入的还原剂和黏结剂混匀后造球,进行还原焙烧得到金属化球团。熔分过程为金属化球团进入电炉熔分得到铁水与炉渣。 通过FactSage 进行热力学分析计算,得到合理的试验参数及炉渣理论黏度值,对后续试验进行指导。

将钒钛磁铁矿和焦炭分别用颚式破碎机破碎至75~106 μm;在破碎后的钒钛磁铁矿矿粉中加入还原剂焦炭粉和黏结剂,在圆盘式造球机上造球,将生球放入120 ℃烘箱中干燥2 h。 将干燥的生球装入坩埚后放进箱式炉中1250 ℃下焙烧60 min 得到金属化球团。 根据铁矿粉原料以及还原剂工业分析结果,考虑Fe 和V 的还原和损耗,计算得到配碳量为5%。 以四元碱度为标准对炉渣碱度进行调节,计算得到需要加入的熔剂质量。

按照配料计算的方案配比,分别称取钒钛磁铁矿球团、焦粉以及熔剂,混匀后放入石墨坩埚,然后置于高温箱式炉中,按照预设的温度曲线升温至1450 ℃,恒定保温40 min。 保温结束后立即取出坩埚,使反应产物分离获得炉渣和生铁。 采用CQKJ-Ⅱ型矿渣高温熔速熔点测定仪测定炉渣熔化特性,采用RTW-10 型高温旋转黏度计测量炉渣黏度,并对炉渣进行XRD 衍射分析。 将炉渣实际黏度与FactSage 计算的理论黏度进行比较,研究碱度对钒钛磁铁矿炉渣冶金性能的影响规律。

2 实验结果与分析

2.1 碱度对炉渣熔化特性的影响

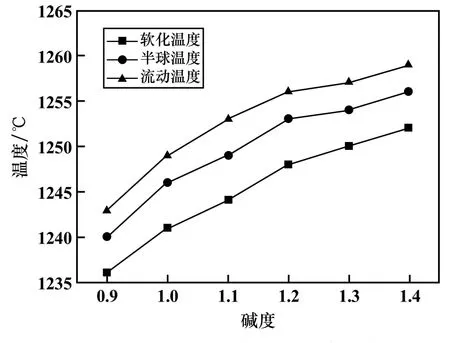

熔分温度1450 ℃、配碳量5%、升温速率15 ℃/min、保温时间40 min 时,不同碱度对应的炉渣熔化温度如图2 所示。 由图2 可以看出,随着炉渣碱度提高,炉渣对应的软化温度、半球温度、流动温度逐渐升高。 这主要是由于炉渣碱度提高,渣中CaO 含量增多,与其他组分反应生成硅酸二钙等高熔点化合物,炉渣熔化温度升高[14]。

图2 碱度对炉渣熔化温度的影响

碱度从0.9 提高到1.2 时,炉渣软化温度、半球温度、流动温度增长趋势较陡,温度提高速率较快;碱度从1.2 提高到1.4 时,炉渣软化温度、半球温度和流动温度增长趋势开始变缓。 碱度1.2 时,炉渣软化温度、半球温度、流动温度分别为1248 ℃、1253 ℃、1256 ℃。

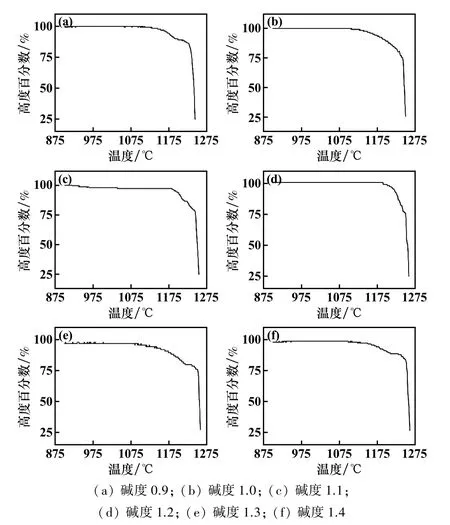

熔分温度1450 ℃、配碳量5%、升温速率15 ℃/min、保温时间40 min 时,碱度对炉渣熔化特性曲线的影响规律如图3 所示。 由图3 可以看出,炉渣碱度0.9 和1.0 时,炉渣开始软化温度均在1150 ℃左右,半球温度分别为1240 ℃和1246 ℃,随着温度升高,熔化速率逐渐增大,且当温度处于半球温度和流动温度之间时,炉渣熔化速率较大;炉渣碱度1.1 和1.2 时,炉渣开始软化温度均在1175 ℃左右,半球温度分别为1249 ℃和1253 ℃;炉渣碱度1.3 和1.4 时,炉渣开始软化温度均在1100 ℃左右,半球温度分别为1254 ℃和1256 ℃。综上所述,碱度1.2 时,炉渣熔点较低、熔化性能较好,炉渣流动性较好。

图3 碱度对炉渣熔化特性曲线的影响

2.2 碱度对炉渣黏度的影响

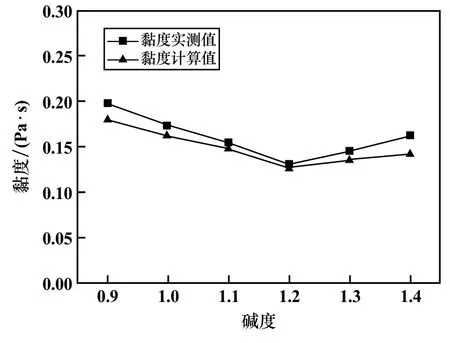

熔分温度1450 ℃、配碳量5%,升温速率15 ℃/min、保温时间40 min 时,使用高温旋转黏度计测定其黏度,同时采用FactSage 软件对炉渣的黏度进行计算,研究碱度对炉渣黏度的影响规律,结果如图4 所示。 由图4可以发现,碱度从0.9 上升到1.2 时,炉渣实测黏度值和计算黏度值逐渐变小,碱度1.2 时,炉渣实测黏度值和计算黏度值均达到最小值,分别为0.130 Pa·s 和0.127 Pa·s;炉渣碱度大于1.2 后,炉渣黏度随着碱度增大而升高。

图4 碱度对炉渣黏度的影响

碱度0.9 ~1.2 时,随着碱度增大,CaO 含量增多,解离的自由氧增多,自由氧与桥氧反应形成非桥氧,炉渣结构简单化,黏度降低,流动性提高。 碱度1.2 ~1.4时,随着炉渣碱度提高,CaO 仍能够提供自由氧离子O2-,但此时渣中复杂网状结构很少,不再发生网状结构的进一步聚解,因此碱度提高对炉渣黏度的影响不明显[15];此时随着碱度增大,炉渣中易结晶形成硅酸二钙等高熔点化合物,炉温波动时易产生非均匀相,导致炉渣黏度升高,影响炉渣流动性。

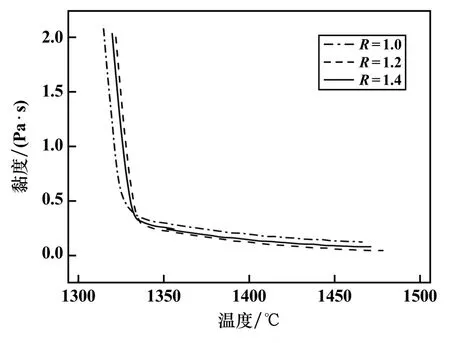

炉渣黏度-温度曲线如图5 所示。 由图5 可知,随着温度升高,炉渣黏度逐渐下降。 3 种碱度下炉渣黏度-温度曲线都有明显的拐点,呈现“短渣”特性。 温度较高时,随温度升高,炉渣黏度变化较平缓,此时炉渣热稳定性较好。

图5 不同碱度下炉渣黏度-温度曲线

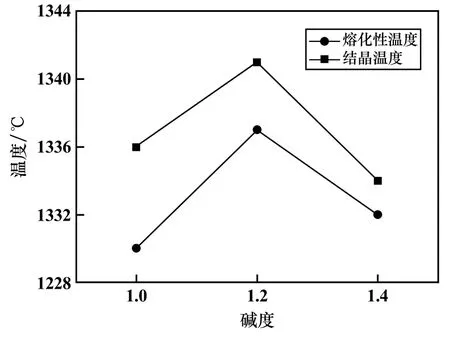

通过黏度-温度曲线可以获得炉渣熔化性温度与结晶温度。 黏度-温度曲线与135°切线的切点温度即为炉渣的熔化性温度。 取炉渣温度的倒数与黏度的对数做图,曲线拐点对应的温度即为炉渣的结晶温度。碱度对炉渣熔化性温度和结晶温度的影响如图6 所示。 碱度1.0、1.2、1.4 时炉渣熔化性温度分别为1330 ℃、1337 ℃、1332 ℃,炉渣结晶温度分别为1336 ℃、1341 ℃、1334 ℃。 碱度1.0~1.4 时,随着碱度升高,炉渣熔化性温度和结晶温度均呈现先升高后降低的趋势。

图6 碱度对炉渣熔化性温度和结晶温度的影响

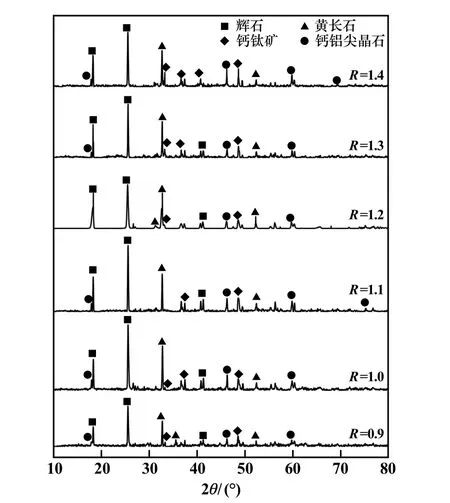

熔分温度1450 ℃、配碳量5%时,不同碱度下钒钛磁铁矿炉渣的XRD 物相组成如图7 所示。 由图7可以看出,炉渣中物相组成主要为辉石、黄长石、钙钛矿和钙铝尖晶石,其中辉石为基本物相,各物相熔点从高到低依次为:钙铝尖晶石、钙钛矿、黄长石、辉石。 碱度0.9~1.2 时,随着碱度增加,炉渣中辉石和黄长石衍射峰强度逐渐增大,其相对含量增加,渣中钙钛矿和钙铝尖晶石等高熔点物质相对含量降低,导致1450 ℃时炉渣黏度下降;碱度1.2 ~1.4 时,随着碱度增加,炉渣中辉石和黄长石衍射峰强度逐渐下降,钙钛矿与钙铝尖晶石相对含量升高,渣中钙钛矿和钙铝尖晶石等高熔点物质相对含量增加,导致1450 ℃时炉渣黏度升高。 可见,碱度0.9 ~1.4 时,随着碱度增大,炉渣黏度呈现先逐渐下降后升高的变化趋势,与实验结果及FactSage 模拟结果一致。

图7 不同碱度下炉渣的XRD 物相组成

2.3 碱度对渣铁分离效果的影响

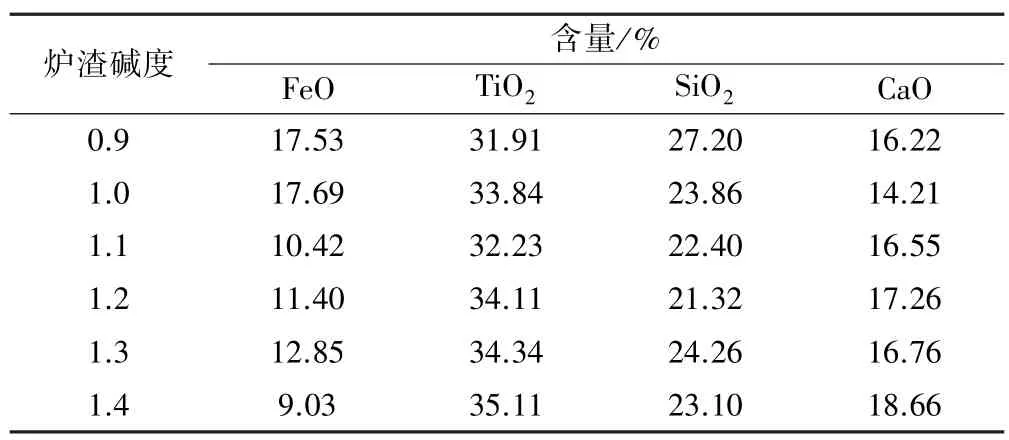

不同碱度下熔分所得炉渣化学成分如表4 所示。由表4 可以看出,随着碱度提高,TiO2含量逐渐升高,FeO 含量总体呈波动式下降。 炉渣中FeO 含量下降,铁水中Fe 含量上升,铁收得率提高。 因此,提高碱度有利于降低炉渣中含铁量,使渣铁分离更彻底。

表4 炉渣主要化学成分分析结果

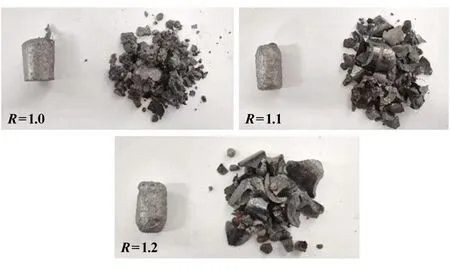

不同碱度下渣铁分离后炉渣的形貌如图8 所示。由图8 可以看出,碱度1.0 时,炉渣呈小块且外观形貌较差,不符合玻璃渣的形貌。 碱度大于1.0 后,炉渣形貌呈玻璃渣,渣铁分离效果好。 综合炉渣黏度与熔化温度,碱度1.2 时炉渣形貌较好,黏度较小,流动性较好。

图8 不同碱度下渣铁分离后炉渣的形貌

3 结论

1) 随着炉渣碱度提高,炉渣软化温度、半球温度、流动温度逐渐升高。 碱度0.9 ~1.2 时,炉渣熔化温度增长速率较快;碱度1.2~1.4 时,炉渣熔化温度增长速率变慢,此时炉渣稳定性较好。

2) 随着碱度从0.9 上升到1.4,炉渣中辉石和黄长石衍射峰强度先增大后减少,渣中高熔点物质钙钛矿和钙铝尖晶石相对含量呈先下降后逐渐上升的趋势。 随着碱度增大,炉渣黏度先下降后上升,碱度1.2时,炉渣黏度较小,流动性较好。

3) 碱度1.2 时,渣铁分离效果较好,炉渣呈玻璃渣状,炉渣软化温度1248 ℃,半球温度1253 ℃,流动温度1256 ℃,黏度0.130 Pa·s,炉渣流动性良好,整体冶金性能较好。