低钙镁石煤钒矿熟化浸出工艺研究①

万洪强, 李 静, 张丽芬, 罗 豪, 田子瑜

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

低钙镁钒矿(钙镁总含量不高于3%)作为钒矿资源的一种类型,约占全国钒矿资源储量的1/3;湖南岳阳、江西修水等地区绝大多数钒矿资源属于此类型[1-3]。 低钙镁钒矿的特点在于矿物碱度低、二氧化硅含量高,大部分属于硅质或碳硅质钒矿,浸出过程中硅酸盐中的硅容易进入溶液[4-6],给后续提钒处理带来困难。

针对低钙镁钒矿的特点,以及石煤提钒工艺研究现状[7-9],本文采用硫酸熟化浸出工艺处理此类石煤钒矿,通过在特定条件下对原矿物料进行熟化处理,达到破坏硅质或碳硅质石煤的目的,然后在常温低酸条件下浸出,实现低钙镁钒矿常温高效全湿法提钒。

1 实验

1.1 实验原料

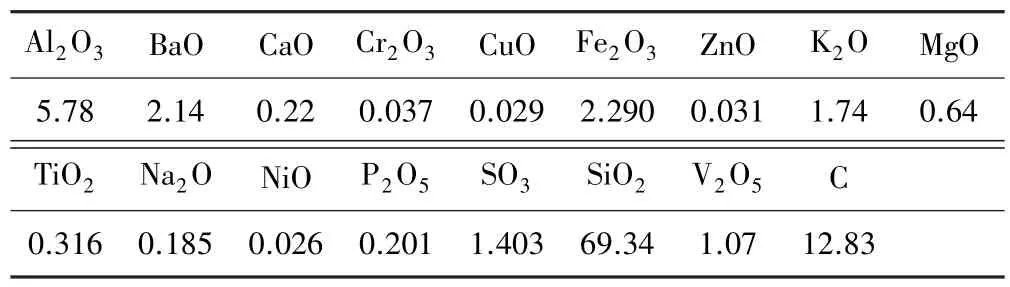

实验所用原料为我国南方某地石煤钒矿,其X 射线荧光光谱分析结果见表1。 由表1 可知,矿石中主要矿物为硅酸盐矿物,二氧化硅含量为69.34%;主要有价元素为钒,V2O5品位为1.07%;其他有价金属元素含量较低。

表1 石煤钒矿荧光光谱分析结果(质量分数)%

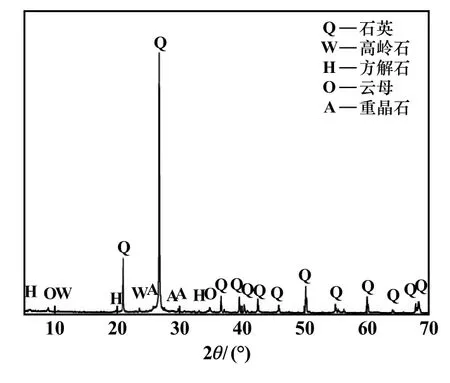

石煤钒矿样品的XRD 分析结果见图1。 样品主要组成成分为石英、高岭石、云母、方解石和重晶石。

图1 原矿XRD 衍射图谱

石煤钒矿样品钒物相分析结果见表2。 矿样中钒主要分布在铁铝石(氧化铁及黏土矿物)、含钒云母类矿物、石榴石3 种物相中,其中前2 种矿物中的钒占91.59%。

表2 矿石中钒化学物相分析结果

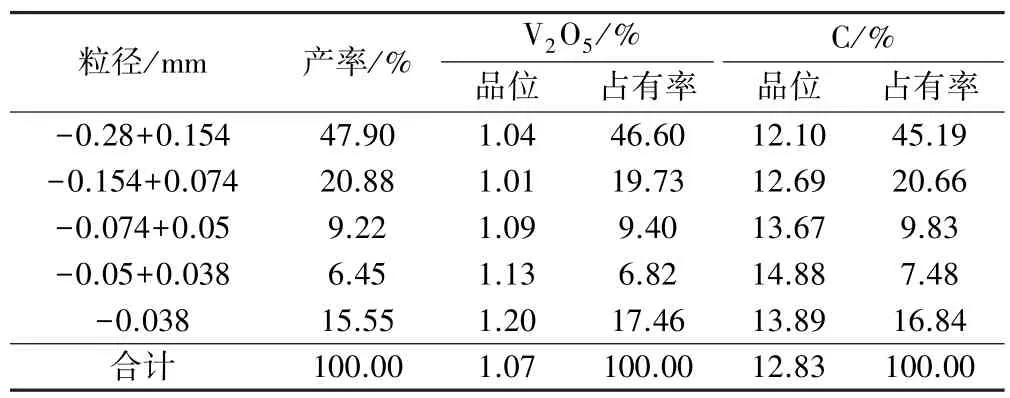

原矿粒级分布如表3 所示。 矿物的粒度组成在制定磨矿工艺的过程中起着重要作用。 由表3 可知,47.90%的矿物处在0.154 ~0.28 mm 粒级,该粒级V2O5品位1.04%;随着粒度减小,各粒级矿物产率总体呈下降趋势。 通过矿石中钒和碳产率和占有率的对比分析,钒和碳在各个粒度级的品位差别不大,分布较为均匀,无法直接通过筛分的方式进行简单地富集分离。

表3 原矿粒级分布情况

1.2 实验与试剂

实验主要试剂包括浓硫酸、磷酸、硫酸亚铁铵、高锰酸钾、碳酸钠、氢氧化钠、氯化铵,均为分析纯;实验用水为自制纯净水。

1.3 实验方法

每次称取石煤矿200 g 放入烧杯中,加入10%(质量分数)纯净水和一定量浓硫酸,搅拌均匀后,倒入熟化装置中,加热,在设定温度下熟化一段时间,熟化后将熟料与一定量纯净水混合,于一定温度及转速下搅拌浸出,将浸出后的矿浆抽滤,得到含钒浸出液及滤渣。 将滤渣烘干称量;采用硫酸亚铁铵法测定浸出液中钒含量,计算钒浸出率。

2 实验结果与讨论

2.1 矿物粒度对钒浸出率的影响

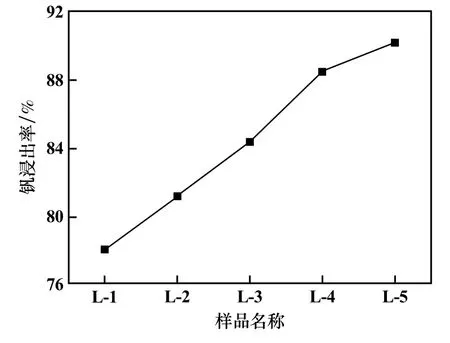

在一个浸出体系中,存在最佳的矿石粒度范围,粒度过粗,达不到要求的浸出率;粒度过细,增加破碎的能量消耗。 为考察矿物粒度对钒浸出率的影响,通过控制碎矿与磨矿条件,选取5 个样品进行熟化实验,原料粒度组成见表4。 设定硫酸用量(硫酸与矿物的质量比)20%、熟化温度120 ℃、熟化时间8.5 h,熟料用水于室温下搅拌浸出2 h、液固比2 ∶1,矿物粒度对钒浸出率的影响见图2。

图2 矿物粒度对钒浸出率的影响

表4 样品粒度组成

从图2 可以看出,随着矿物粒度变细,钒浸出率不断升高,虽然L-5 浸出率最高,达到了90.2%,但其磨矿时间过长,磨矿能耗大。 综合考虑,L-4 样品(即粒级-0.15 mm 矿样)钒浸出率达到88.5%,且磨矿能耗适中,后续选择该粒度的样品进行实验。

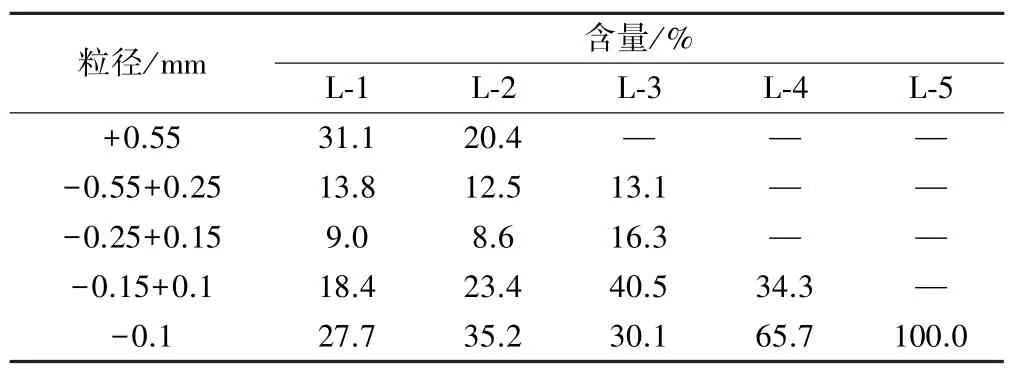

2.2 硫酸用量对钒浸出率的影响

矿物粒度-0.15 mm,其他条件不变,硫酸用量对钒浸出率的影响见图3。

图3 硫酸用量对钒浸出率的影响

由图3 可知,随着硫酸用量增加,钒浸出率不断提高,当硫酸用量达到20%时,钒浸出率达到88.5%,继续增加硫酸用量,钒浸出率不再上升,选择硫酸用量20%进行后续实验。 硫酸用量是影响钒浸出率的重要因素,这是因为钒浸出率与石煤中云母的解离程度有关,熟化过程中硫酸用量增加,有利于破坏石煤中的云母结构,释放矿物中被晶格包围的钒,钒浸出率得到提高。

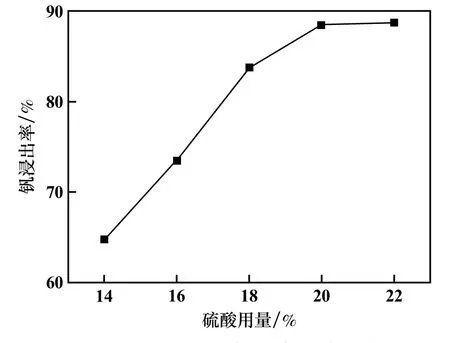

2.3 熟化时间对钒浸出率的影响

硫酸用量20%,其他条件不变,熟化时间对钒浸出率的影响如图4 所示。

图4 熟化时间对钒浸出率的影响

由图4 可知,首先钒浸出率随熟化时间增加而增加,当熟化时间达到8.5 h 时,钒浸出率较高,继续延长熟化时间,钒浸出率反而下降,选择熟化时间8.5 h。

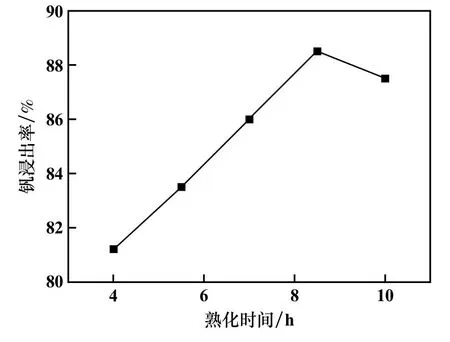

2.4 熟化温度对钒浸出率的影响

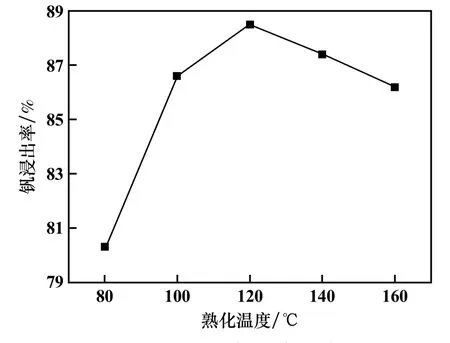

熟化时间8.5 h,其他条件不变,熟化温度对钒浸出率的影响如图5 所示。

图5 熟化温度对钒浸出率的影响

石煤钒矿常温熟化时间较长,生产效率低,为了加快反应速度,需要在一定温度下进行熟化处理。 从图5可知,随熟化温度升高,钒浸出率迅速提高,120 ℃时,钒浸出率达到88.8%,而后钒浸出率随着温度升高逐渐下降,适宜的熟化温度为120 ℃。

2.5 验证实验

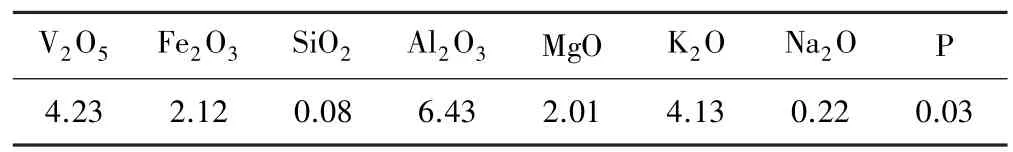

单因素实验确定的适宜工艺条件为:原矿粒径-0.15 mm、浓硫酸用量20%、熟化温度120 ℃、熟化时间8.5 h,熟料用水于室温下搅拌浸出2 h、液固比2 ∶1,在此条件下进行验证实验,得到的浸出液主要成分如表5 所示。

表5 浸出液成分g/L

由表5 可知,浸出液中V2O5浓度为4.23 g/L,SiO2浓度为0.08 g/L。 通过分析计算得出钒浸出率为88.6%。 与直接酸浸或焙烧酸浸工艺相比,熟化浸出溶液中的硅含量大幅降低,硅的影响几乎可忽略不计,这使后续萃取工序难度大大降低。

3 结论

1) 硫酸熟化-水浸出实验的优化工艺为:矿石粒度-0.15 mm、浓硫酸用量20%、熟化温度120 ℃、熟化时间8.5 h,熟料用水于室温下搅拌浸出2 h、液固比2 ∶1,此条件下钒浸出率达到了88.6%。

2) 熟化浸出溶液中SiO2浓度为0.08 g/L,比传统酸浸工艺中硅含量大幅降低,大大降低了后续萃取工序难度。

3) 硫酸熟化-水浸出工艺避免了高能耗的焙烧过程,工艺流程简单、清洁环保,是一种开发利用低钙镁钒矿常温高效的石煤提钒新技术。