某尾矿预富集精矿磁化焙烧产品合理选别工艺研究①

杨晓峰, 陈 宇, 梅灿国

(1.鞍钢集团北京研究院有限公司,北京 102200; 2.鞍钢集团矿业设计研究院有限公司,辽宁 鞍山 114002)

最大限度回收利用铁尾矿中的有价成分,可达到降低尾矿品位、减少金属流失、提高经济效益的目的[1-3]。 近年来国内相关研究单位围绕从铁尾矿中回收铁进行了大量研究工作,其中预富集-磁化焙烧-磁选是非常有效的技术之一[4-6],该技术在保证回收率的前提下,提高焙烧给矿品位、减少进入焙烧作业的矿石量[7],即铁尾矿经磁选-磨矿-磁选预富集后除去矿泥和部分脉石,使全铁品位由10%~15%提高到30%左右,预富集精矿在适宜条件下进行焙烧后,可使赤(褐)铁矿、菱铁矿等弱磁性矿物转化为强磁性矿物,再经磨矿-磁选可获得高品位铁精矿[7]。 但对于嵌布粒度较细的铁矿石,其尾矿中流失的铁矿物大多为微细粒矿物,对其进行回收需磨至较细的粒度,经预富集-磁化焙烧-磁选易造成磁性夹杂,影响精矿品位。本文针对某铁矿物嵌布粒度大部分在0.037 mm 以下、部分在0.01 mm 以下的细粒铁尾矿的预富集精矿磁化焙烧产品分别采用磁选和磁选-浮选联合工艺进行试验,根据试验结果,推荐采用磁选-浮选联合工艺选别细粒铁尾矿预富集精矿磁化焙烧产品。

1 试验原料

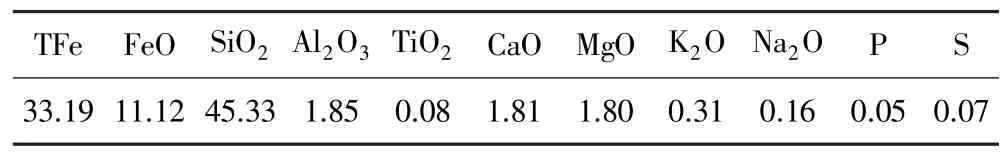

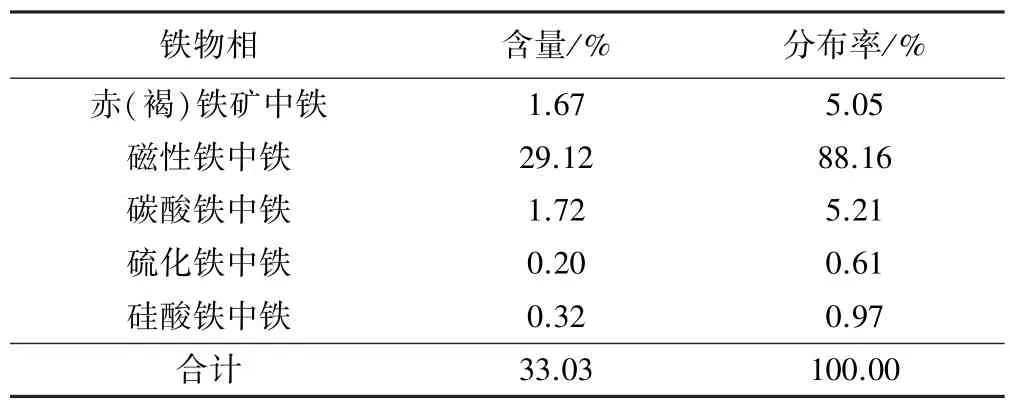

试验原料为某尾矿经预富集-磁化焙烧后产品,主要由石英和磁铁矿组成,另有少量白云石,其化学成分分析结果和铁物相分析结果分别见表1 和表2。 由表1可知,焙烧矿中TFe 含量为33.19%、FeO 含量为11.12%,主要脉石矿物为石英,其他有害杂质含量较小。 由表2可知,焙烧产品中铁以磁性铁为主,另有少量未转化的赤铁矿和碳酸铁,硫化铁和硅酸铁含量较低。

表1 焙烧产品化学成分分析结果(质量分数)%

表2 焙烧产品铁物相分析结果

2 试验结果及讨论

2.1 试验方法

试验原料为TFe 品位33.19%、细度-0.025 mm 粒级占65%的预富集精矿焙烧后产品。 试验中磨矿采用塔磨机;磁选采用电磁筒式磁选机,电流3.5 A;浮选采用试验室0.5 L 单槽浮选机,浮选药剂均为现场使用的药剂。

2.2 焙烧矿磨矿-磁选试验

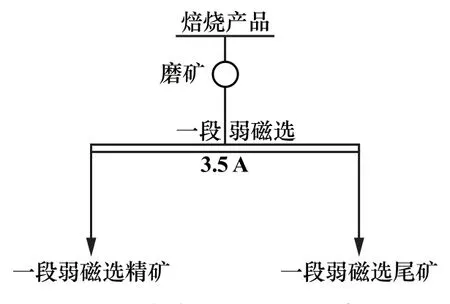

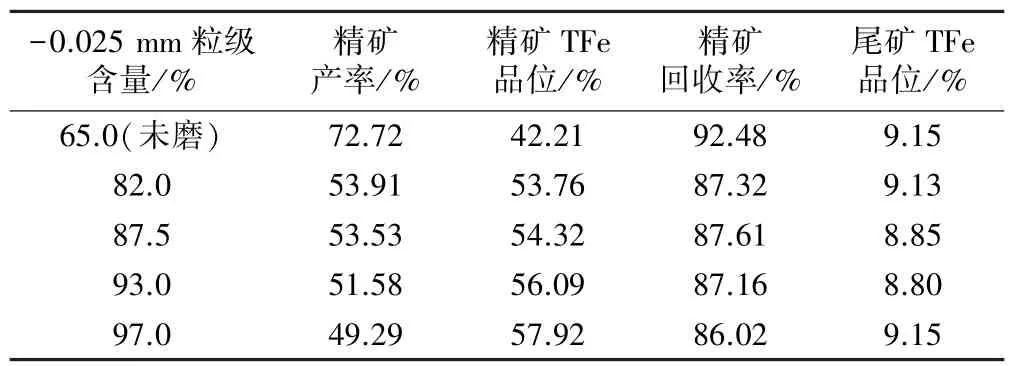

对未经磨矿和磨矿后的焙烧矿进行一段弱磁选,以确定焙烧矿直接弱磁选抛尾与磨矿后再抛尾工艺的合理性。 试验流程见图1,结果见表3。 由表3 可知,随着磨矿细度-0.025 mm 粒级含量由65.0%提高至97.0%,精矿TFe 品位由42.21%提高至57.92%,作业回收率由92.48%降至86.02%。 结果表明,要获得高品位铁精矿必须进行细磨。 焙烧矿产品未经磨矿(-0.025 mm 粒级占65.0%)直接弱磁选抛尾,可提前抛弃TFe 品位9.15%、产率27.28%的尾矿,减少了进入磨矿作业的矿石量。 综合考虑,确定对焙烧矿产品不磨矿直接弱磁选抛尾。

图1 焙烧产品一段弱磁选流程

表3 焙烧矿产品一段弱磁选试验结果

2.3 一段弱磁选精矿磨矿-磁选试验

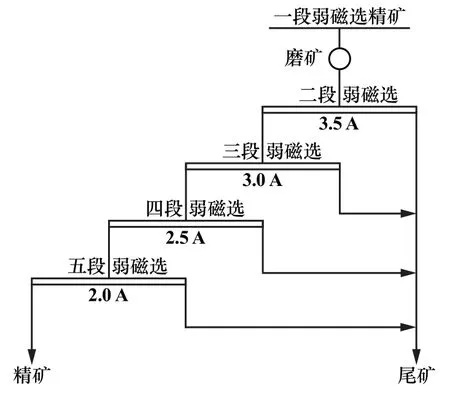

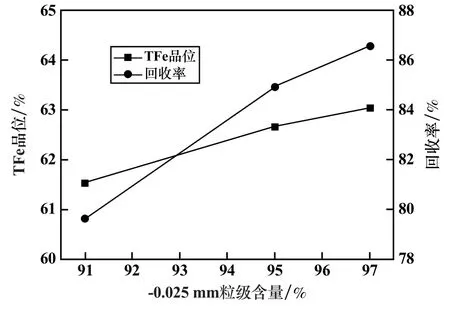

对焙烧产品经弱磁选获得的TFe 品位42.21%的一段弱磁精矿进行了磨矿-弱磁精选试验,试验流程及工艺条件如图2 所示,结果见图3。 从图3 可以看出,随着磨矿细度-0.025 mm 粒级含量由91%提高到97%,精矿TFe 品位和回收率均逐渐提高,-0.025 mm粒级含量97%时,经过多段弱磁选获得了精矿TFe 品位63.04%、作业回收率86.79%的技术指标,此时虽然精矿品位达到63%,但磨矿成本高,且会给后续过滤作业带来较大影响,如过滤机利用系数低、滤饼水分高等。

图2 一段弱磁选精矿磨矿-磁选试验流程

图3 磨矿细度对弱磁精选指标的影响

2.4 一段弱磁选精矿磨矿-磁选-浮选试验

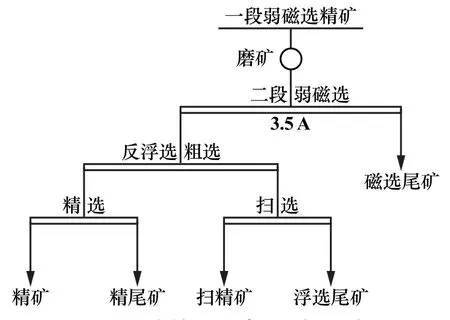

对焙烧后产品经过一段弱磁选后获得的TFe 品位42.21%的一段弱磁选精矿进行了磨矿-磁选-浮选试验,试验流程见图4。

图4 一段弱磁选精矿再磨-磁选-浮选试验流程

2.4.1 磨矿细度试验

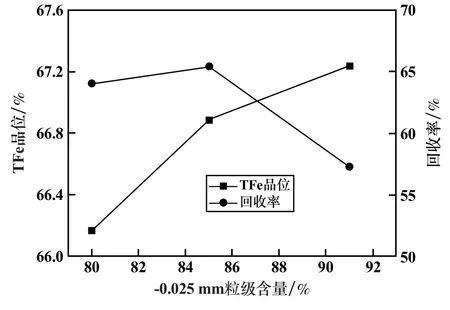

按图4 所示流程,调整剂用量1125 g/t、抑制剂用量900 g/t、活化剂用量450 g/t、捕收剂用量900 g/t(粗选600 g/t,精选300 g/t)时,磨矿细度对选别指标的影响见图5。 从图5 可以看出,随着磨矿细度-0.025 mm粒级含量由80%提高到91%,精矿TFe 品位由66.17%逐渐提高到67.24%,回收率先小幅上升后大幅下降,确定磁选-浮选联合工艺的磨矿细度为-0.025 mm 粒级含量85%。 该磨矿细度与单一磁选工艺的-0.025 mm 粒级含量97%相比,磨矿成本大幅度降低,且在工业上易于实现。

图5 磨矿细度对选别指标的影响

2.4.2 抑制剂用量试验

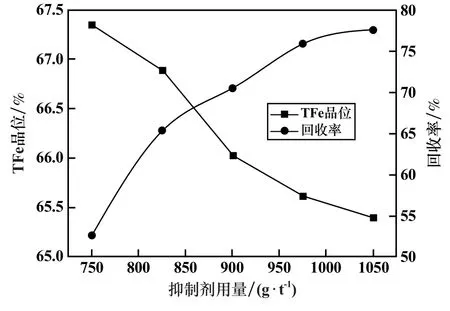

磨矿细度-0.025 mm 粒级含量85%,按图4 所示流程,调整剂用量1125 g/t、活化剂用量450 g/t、捕收剂用量900 g/t(粗选600 g/t,精选300 g/t)时,抑制剂用量对选别指标的影响见图6。 从图6 可以看出,随着抑制剂用量由750 g/t 增加到1050 g/t,精矿TFe 品位由67.35%逐渐降到65.40%,回收率由52.66%逐渐升高到77.58%,综合考虑精矿品位和回收率,确定适宜的抑制剂用量为900 g/t。

图6 抑制剂用量对选别指标的影响

2.4.3 捕收剂用量试验

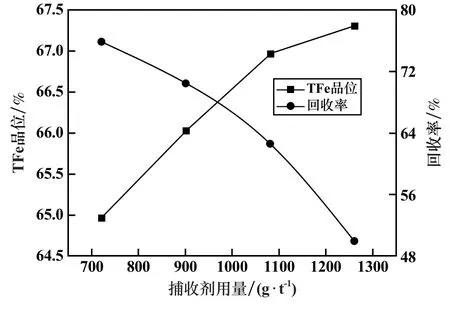

抑制剂用量900 g/t,其他条件不变,捕收剂用量对选别指标的影响见图7。 从图7 可以看出,随着捕收剂用量由720 g/t 增加到1260 g/t,精矿TFe 品位由64.97%逐渐升高到67.31%,回收率由75.93%逐渐降到49.97%。 综合考虑精矿品位和回收率,确定捕收剂适宜用量为1080 g/t。

图7 捕收剂用量对选别指标的影响

2.4.4 反浮选闭路试验

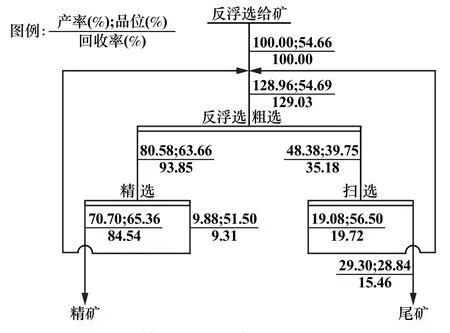

根据开路试验结果,对磨矿细度-0.025 mm 粒级含量85%时获得的弱磁选精矿在调整剂用量1125 g/t、活化剂用量450 g/t、抑制剂用量900 g/t、捕收剂用量1080 g/t(粗选720 g/t,精选360 g/t)条件下进行反浮选闭路试验,结果见图8。 一粗一精一扫反浮选闭路试验获得了精矿TFe 品位65.36%、回收率84.54%、尾矿TFe 品位28.84%的技术指标。

图8 一粗一精一扫反浮选闭路试验数质量流程

2.5 试验结果对比

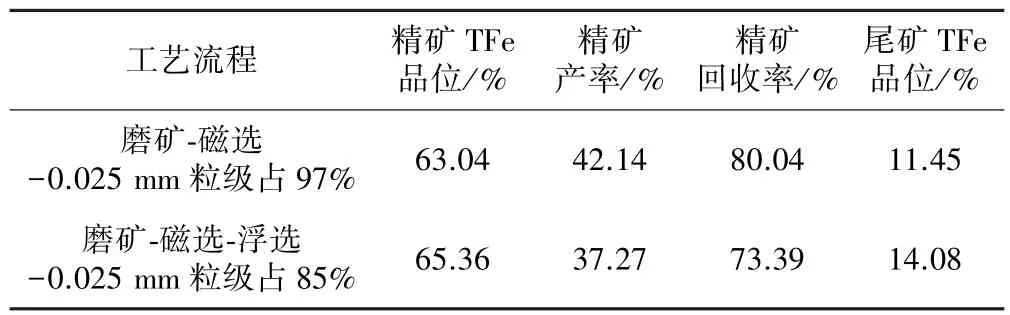

TFe 品位33.19%的焙烧矿在一段弱磁选抛尾后,分别进行了磨矿-磁选和磨矿-磁选-浮选,选别指标对比结果见表4。 焙烧矿经磨矿-磁选-浮选联合工艺获得的精矿TFe 品位高于磨矿-磁选获得的精矿TFe 品位,且其工艺参数在现有技术条件下易于实现,因此推荐采用磨矿-磁选-浮选联合工艺选别该细粒级铁尾矿预富集精矿磁化焙烧产品。

表4 不同选别工艺指标对比

3 结论

1) TFe 品位33.19%的焙烧矿采用磨矿-磁选工艺,在磨矿细度达到-0.025 mm 粒级占97%时,可获得TFe 品位63.04%、回收率80.04%的精矿,该工艺流程虽然简单,但磨矿细度-0.025 mm 粒级占97%在工业生产中较难实现,且磨矿成本极高。 TFe 品位33.19%的焙烧矿采用磨矿-磁选-浮选联合工艺,在磨矿细度-0.025 mm 粒级占85%时可获得TFe 品位65.36%、回收率73.39%的铁精矿,且该磨矿细度在工业生产可以实现,磨矿成本明显较低,但回收率较低。

2) 推荐磨矿-磁选-浮选联合工艺选别该细粒铁尾矿预富集精矿磁化焙烧产品。 TFe 品位33.19%的预富集精矿经焙烧后,采用磨矿-磁选-浮选联合工艺进行选别,在磨矿细度-0.025 mm 粒级占85%时可获得精矿TFe 品位65.36%、精矿产率37.27%、回收率73.39%、尾矿TFe 品位14.08%的选别指标。 该工艺为细粒铁尾矿高效回收利用提供了技术支撑与借鉴。