红土镍矿浸渣选铁试验研究①

罗良飞, 李宗蔚, 钟志刚, 蒋江波

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

镍是我国战略资源之一。 镍矿主要有红土镍矿和硫化镍矿两种类型。 甘肃金昌是我国的“镍都”,主要开采硫化镍矿。 我国镍资源储量较少,红土镍矿更是少之又少。 红土镍矿主要分布在赤道附近一带,如印度尼西亚、菲律宾、巴布亚新几内亚、新喀里多尼亚[1]。 我国企业在东南亚大规模开发红土镍矿资源,采用湿法高压酸浸提镍工艺,产排大量含铁浸渣,每年排放量近亿吨,渣中铁含量达到30%~55%。 国内对此类浸渣的综合利用还处于实验室研究阶段[2-5]。 为了解决我国企业在海外红土镍矿开发中尾渣的堆存与安全环保问题,提升我国国际形象,对浸渣综合利用势在必行。 本文针对某红土镍矿浸渣进行选铁试验研究,旨在解决红土镍矿浸渣占地、安全环保与资源利用问题,为红土镍矿浸渣高效选铁提供技术依据。

1 矿石性质

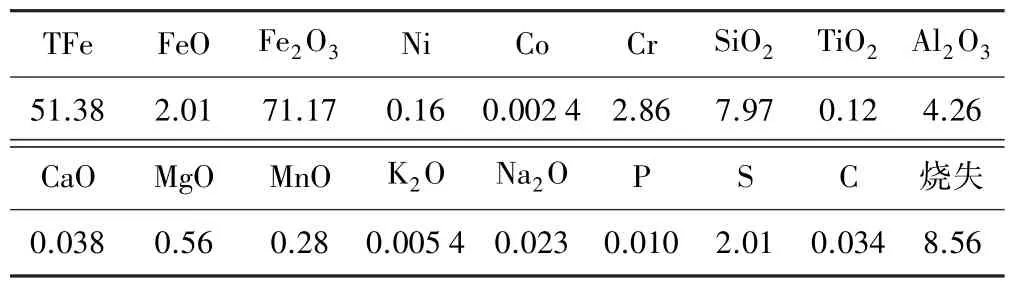

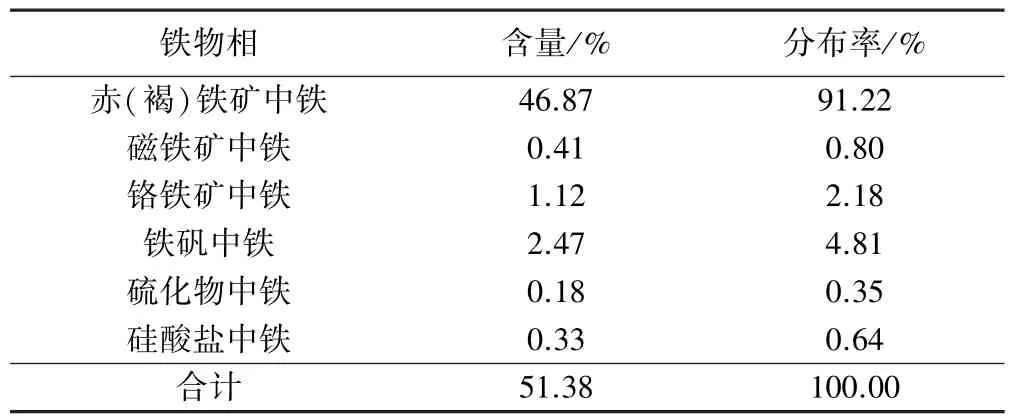

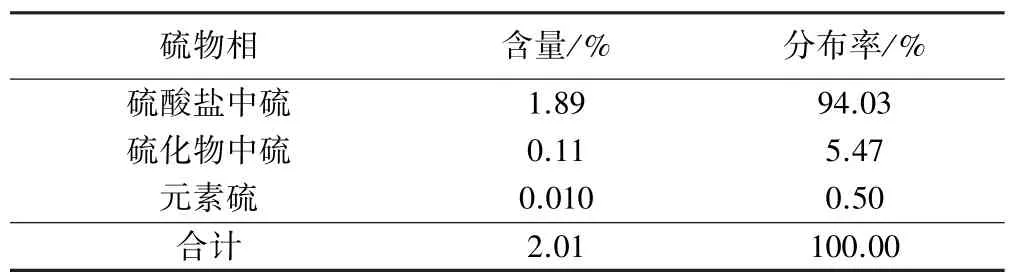

某红土镍矿浸渣化学多元素分析结果见表1,铁和硫化学物相分析结果分别见表2 和表3。 肉眼下观察,该浸渣为褐红色粉类样品,样品中主要成分为铁,其次为硅、铝、铬、硫,少量镍、钛、镁、锰等元素。 有害杂质磷含量较低,但硫含量较高,选冶过程中需密切注意硫的富集趋势。 铁主要以赤(褐)铁矿形式产出,其次赋存在铁矾和铬铁矿中。

表1 样品主要化学成分分析结果(质量分数)%

表2 样品铁化学物相分析结果

表3 样品硫化学物相分析结果

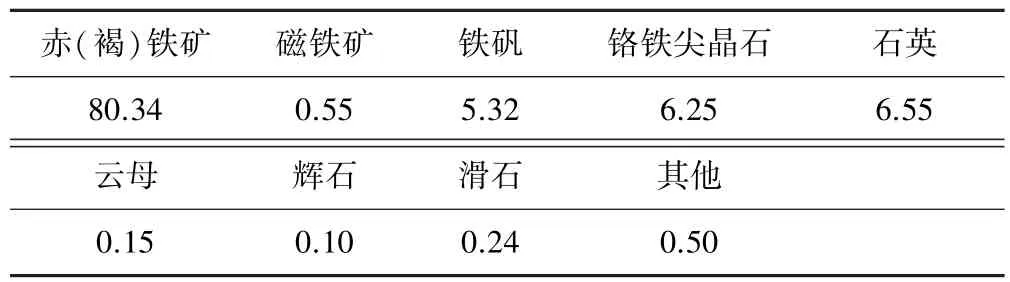

样品主要矿物组成见表4。 样品中主要铁矿物为赤(褐)铁矿,偶见磁铁矿零星分布;铬矿物为铬铁尖晶石矿;脉石矿物主要是石英,此外有很少量的云母、辉石、滑石等。

表4 样品主要矿物组成(质量分数)%

赤(褐)铁矿是回收铁的主要目的矿物。 褐铁矿多为隐晶质~微晶质,粒度十分微细,一般小于0.01 mm,仅个别粗者可达0.05~0.1 mm。 能谱微区成分分析结果表明,样品中褐铁矿化学成分极为复杂,除Fe2O3外,还普遍含有较高的Al2O3、SO3、Cr2O3、SiO2,平均Fe2O3含量为81.47%。 磁铁矿多为较规则粒状,粒径一般0.03~0.08 mm,大部分以单体状态产出,少量嵌布在微细粒褐铁矿结块构成的集合体中。 铁矾多为粒状、不规则粒状,粒度较为细小,一般小于0.01 mm,少量介于0.02~0.1 mm 之间,呈稀疏~零散浸染状嵌布在微细粒褐铁矿结块构成的集合体中。 能谱测定结果表明,除铁和硫外,铁矾中还含铝17.72%。

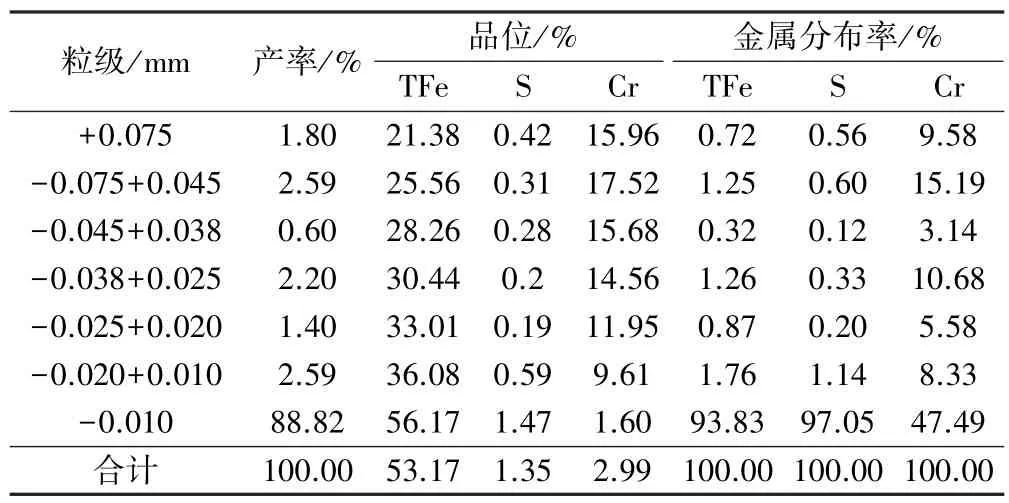

浸出渣粒度组成及关键元素分布情况见表5。 由表5 可以看出,浸渣粒度极细,-0.01 mm 粒级占88.82%,该粒级中铁和硫品位均最高,金属分布率也分别达到93.83%和97.05%;铬在+0.01 mm 粒级品位较高,金属量也主要分布在该粒级中,说明浸渣中铬矿物粒度比铁矿物粒度粗。 粒度分析中硫含量偏低,是由于微溶硫酸盐溶解了部分硫。

表5 样品粒度组成及金属分布情况

2 选矿试验研究

2.1 强磁选试验

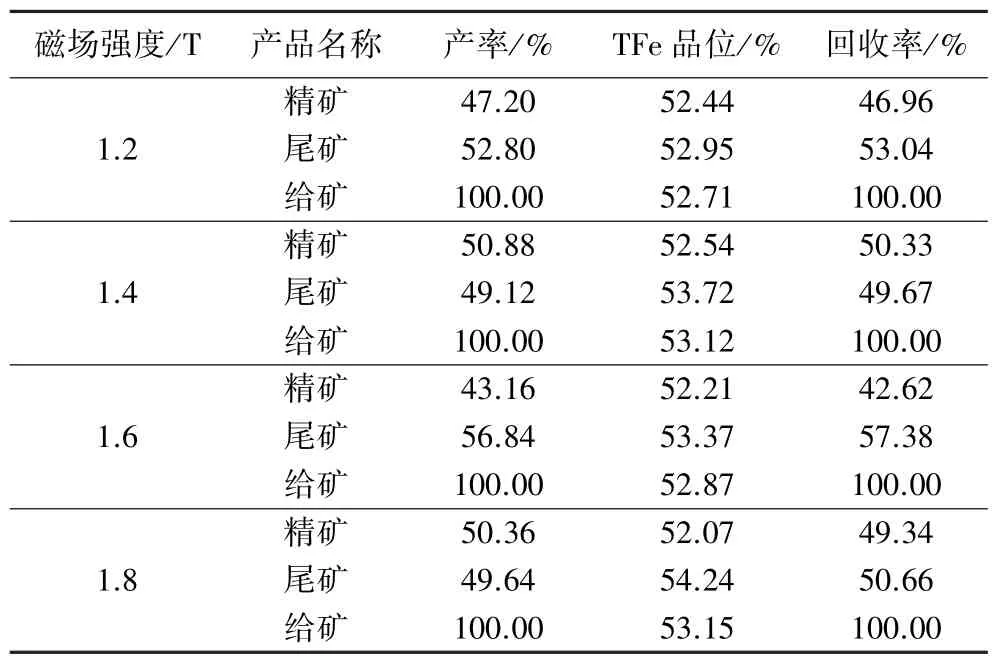

浸渣铁品位较高,采用实验室夹板强磁选装置磁选回收铁,考察预先富集抛尾的可行性,结果见表6。由表6 可以看出,强磁选工艺不能有效选铁,精矿、尾矿和给矿品位相差不大。

表6 浸渣磁选试验结果

2.2 离心选矿试验

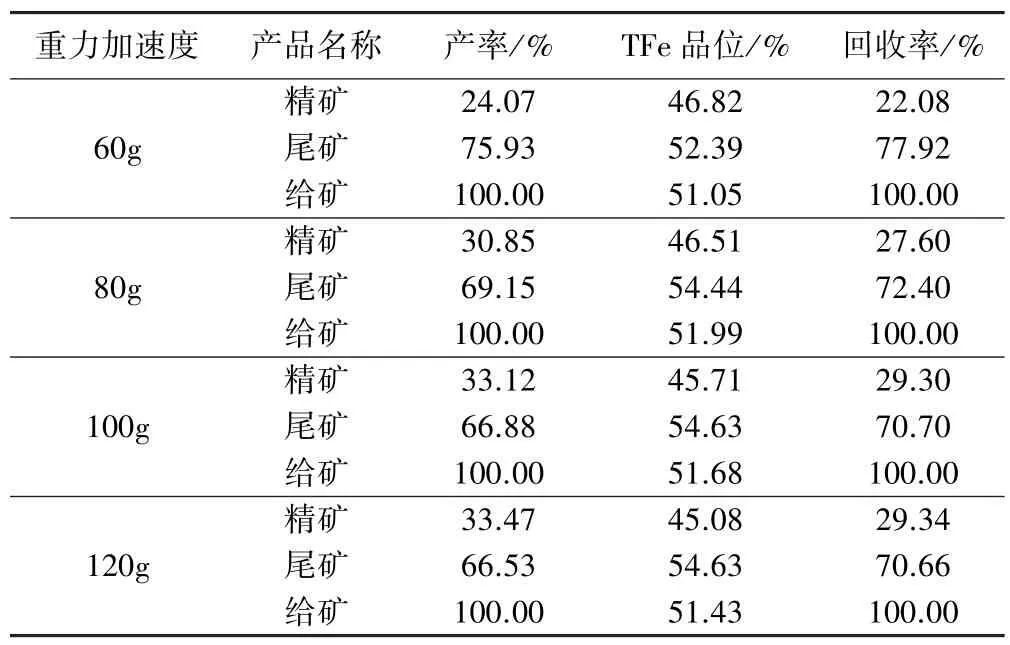

考察了离心选矿对细粒级铁矿物的预富集抛尾分选效果,结果见表7。 由表7 可以看出,离心选矿预富集效果较差,精矿中铁基本没有富集。

表7 离心选矿机预分选试验结果

2.3 磁化焙烧-磁选试验

赤(褐)铁矿在磁化焙烧过程中完成铁矿物矿相重构,弱磁性铁矿物转化为强磁性Fe3O4,属气固两相反应,其反应方程为:

焙烧矿经研磨-弱磁选可得到铁精矿。

2.3.1 煤基还原-磁选试验

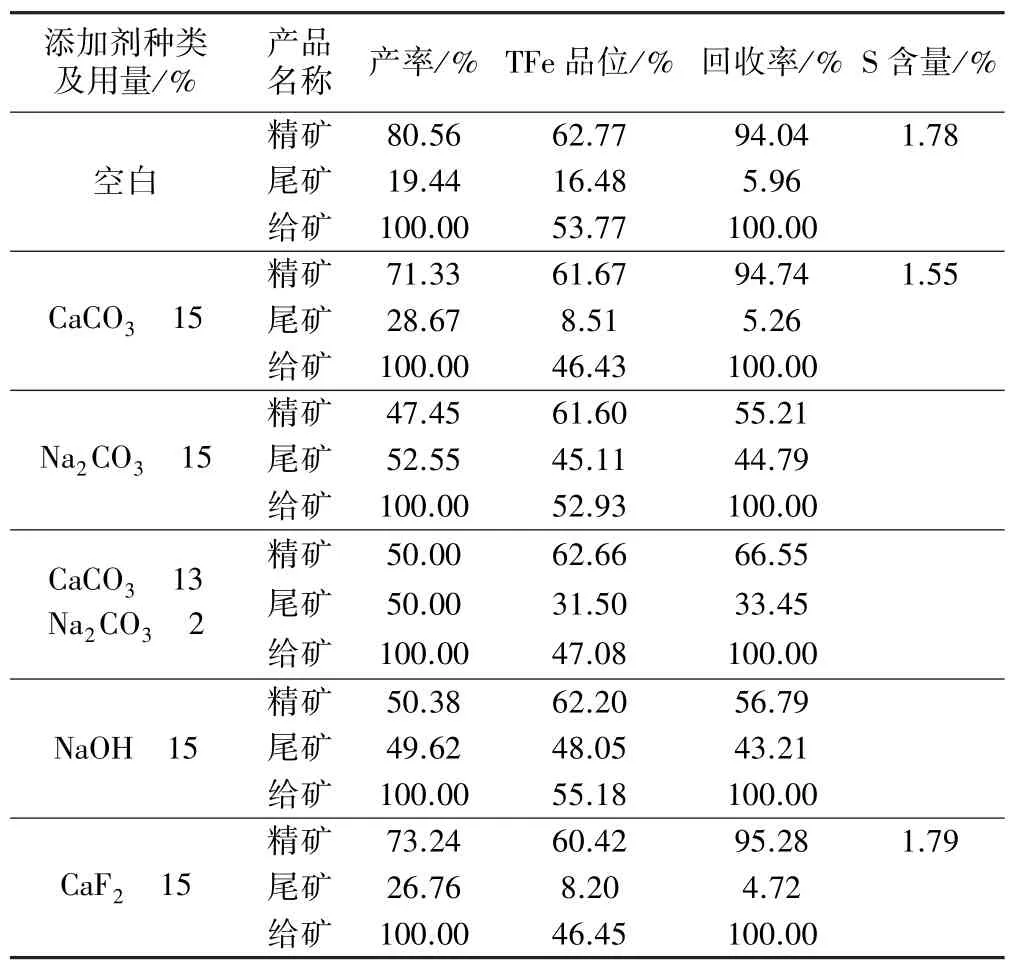

采用SX-12-10 型马弗炉,还原剂煤用量15%,在焙烧温度800 ℃、焙烧时间70 min、磁场强度0.2 T 条件下,考察了添加剂种类对浸出渣焙烧-磁选指标的影响,结果见表8。 由表8 可以看出,空白焙烧试验焙烧矿磁选精矿TFe 品位最高62.77%、回收率94.04%,添加剂种类对精矿品位和硫含量影响不大。 精矿中硫含量较高,有必要采用其他措施降低铁精矿中硫含量。

表8 添加剂种类对煤基还原-磁选指标的影响

2.3.2 气基还原-磁选试验

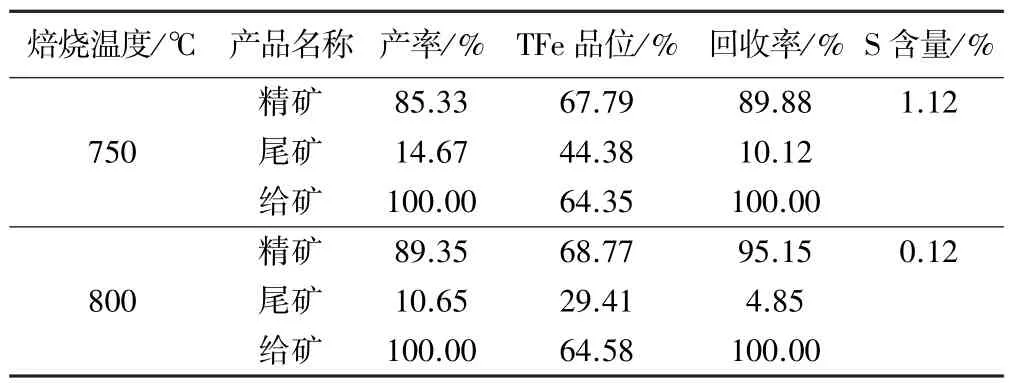

在焙烧时间40 min、磁场强度0.2 T 条件下,进行了气基还原-磁选试验,结果见表9。 由表9 可以看出,气基还原效果较好,焙烧温度800 ℃时可以获得精矿TFe 品位68.77%、回收率95.15%的指标,精矿中S 含量降至0.12%。

表9 气基还原-磁选试验结果

2.3.3 直接还原-磁选试验

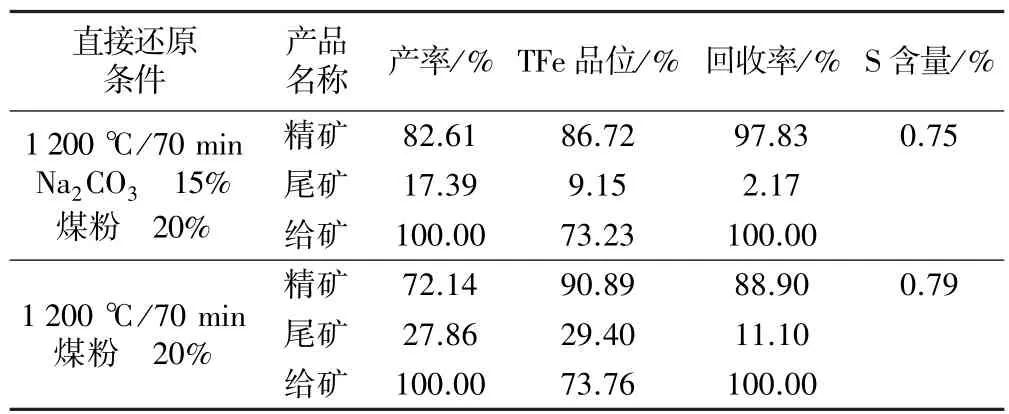

对浸渣进行了直接还原-磁选探索试验,磁场强度0.2 T,结果见表10。 由表10 可以看出,浸渣直接还原后磁选,仅添加还原剂煤粉情况下,磁选精矿TFe 品位90.89%、回收率88.90%;添加助熔剂Na2CO3和还原剂煤粉条件下,磁选精矿TFe 品位86.72%、回收率97.83%。浸出渣选铁效果较好,但精矿中杂质硫含量偏高。

表10 直接还原-磁选试验结果

2.3.4 工艺对比分析

磁化焙烧-磁选是从红土镍矿浸渣高效回收铁的有效方法。 煤基还原-弱磁选获得了精矿TFe 品位62.77%、回收率94.04%的指标;气基还原-弱磁选获得了精矿TFe 品位68.77%、回收率95.15%、精矿中杂质硫含量0.12%的指标,可达到铁精矿质量要求;直接还原-弱磁选可获得精矿TFe 品位90.89%、回收率88.90%的指标,但存在硫含量偏高的问题。

优化气基还原试验条件后,发现浸渣可以在800 ℃还原生成大部分金属铁,同时脱除硫,是一个矿相重构同步脱硫的过程,既提高了品位,又降低了有害杂质硫含量,且温度较低(单独脱硫需要1000 ℃,直接还原需要1200 ℃),具有良好的经济性。推荐采用气基还原-弱磁选工艺回收该红土镍矿浸渣中铁。

3 结论

1) 某红土镍矿浸渣TFe 品位51.38%,但有害杂质硫含量2.01%。 铁主要以赤(褐)铁矿形式存在;硫主要以硫酸盐形式存在。 浸渣粒度极细,铁矿物磁性弱,强磁选和离心选矿预富集效果较差。

2) 磁化焙烧-磁选是从红土镍矿浸渣高效回收铁的有效方法。 煤基还原-弱磁选获得了精矿TFe 品位62.77%、回收率94.04%的指标;气基还原-弱磁选获得了精矿TFe 品位68.77%、回收率95.15%、精矿中杂质硫含量0.12%的指标,可达到铁精矿质量要求;直接还原-弱磁选可获得精矿TFe 品位90.89%、回收率88.90%的指标,但存在硫含量偏高的问题。 气基还原-磁选工艺可以在800 ℃还原生成大部分金属铁,同时脱除硫,是一个矿相重构同步脱硫的过程,具有良好的经济性。推荐采用气基还原-弱磁选工艺回收该红土镍矿浸渣中铁。