纳米SiO2-CSH复合调节剂对水泥混凝土性能的影响

朱云升,肖钰臻,刁锡刚,刘 洋,徐 林

(1. 武汉理工大学 交通与物流工程学院,湖北 武汉 430070; 2. 四川省交通建设集团有限责任公司,四川 成都 610047; 3. 湖北省公路工程技术中心,湖北 武汉 430070)

0 引 言

传统固定台座梁场生产一片预制小箱梁需要7 d左右,其中大部分时间花费在养护箱梁等待其具备张拉条件上,等待过程中占用台座,梁场施工效率低。让水泥混凝土较早达到目标强度与弹性模量,再进行早龄期张拉是缩短工期的重要途径。传统早强剂会对混凝土的耐久性造成不同程度的影响,近些年来,纳米材料逐渐应用于混凝土中,成为一种提高水泥混凝土性能的新方式。

纳米SiO2(后称NS)具有尺寸小,比表面积大的特点,拥有良好的火山灰效应与填充效应,可促进水泥混凝土的早期反应,提高早期强度。纳米水化硅酸钙(CSH)可作为理想的成核基质,加快水泥的早期反应,提高混凝土的早期力学性能。但由于NS比表面积较大,表面羟基覆盖率高,颗粒间容易发生团聚,导致混凝土拌合物的流动性降低。纳米CSH的添加同样也会随着其钙硅比的增大而降低水泥基材料的流动性[1],无法充分发挥改性作用。学者们采用高速研磨搅拌加超声波的方式分散NS、在碱性条件下掺加NS、通过球磨处理制备NS分散液等方式[2-4],均提高了NS在水泥体系中的分散性;在水泥基体系中引入聚羧酸减水剂制备CSH/PCE纳米复合材料也可以抑制纳米颗粒间的团聚[5]。解决了纳米材料在水泥基材料中的分散性问题有利于材料的应用,但有研究表明,单掺入NS不利于混凝土的收缩性能[6],单掺入纳米CSH会导致混凝土的后期强度降低[7],可见单独使用某种纳米材料来提高混凝土的早期强度,均会不同程度影响其他性能。

为提高水泥混凝土早期强度,同时减小对其他性能的影响,笔者采用了一种主要成分为NS与纳米CSH晶核材料复合制备的调节剂,来改善预制箱梁混凝土的性能;研究了其在改善水泥混凝土早期性能的同时,对工作性能、体积稳定性、耐久性的影响;采用SEM试验观察水泥混凝土微观形貌的变化,探究复合调节剂的作用机理,为NS-CSH复合调节剂的推广应用提供技术参考。

1 试 验

1.1 原材料

水泥采用P·O 42.5 水泥,其密度为3.08 g/cm3;粉煤灰选用F类Ⅰ级粉煤灰,其密度为2.10 g/cm3,细度9.4%;细集料选用机制砂,其表观密度为2.75 g/cm3,细度模数2.96;粗集料采用5~10 mm和10~20 mm级配碎石,两者质量比为2∶8,表观密度2.72 g/cm3;外加剂采用聚羧酸缓凝低引气型高性能减水剂,减水率26%。

1.2 纳米SiO2-CSH复合调节剂的制备

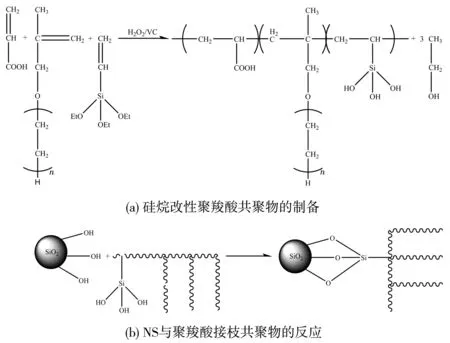

复合调节剂主要成分为NS与纳米CSH。其中NS制作过程如图1[8]。首先制备硅烷改性聚羧酸共聚物,该共聚物上的乙氧基硅烷基团在水解后能够形成Si—OH;再在碱性条件下进行硅烷改性聚羧酸共聚物与NS的缩合反应,改性聚羧酸共聚物通过Si—O化学键合,锚定于NS表面,得到化学接枝改性的NS溶胶;再将制备好的NS溶胶1∶1加入到纳米CSH晶核材料悬浮液中,制备复合调节剂。

图1 NS溶胶的制备Fig. 1 Preparation of NS sol

1.3 水泥混凝土配合比

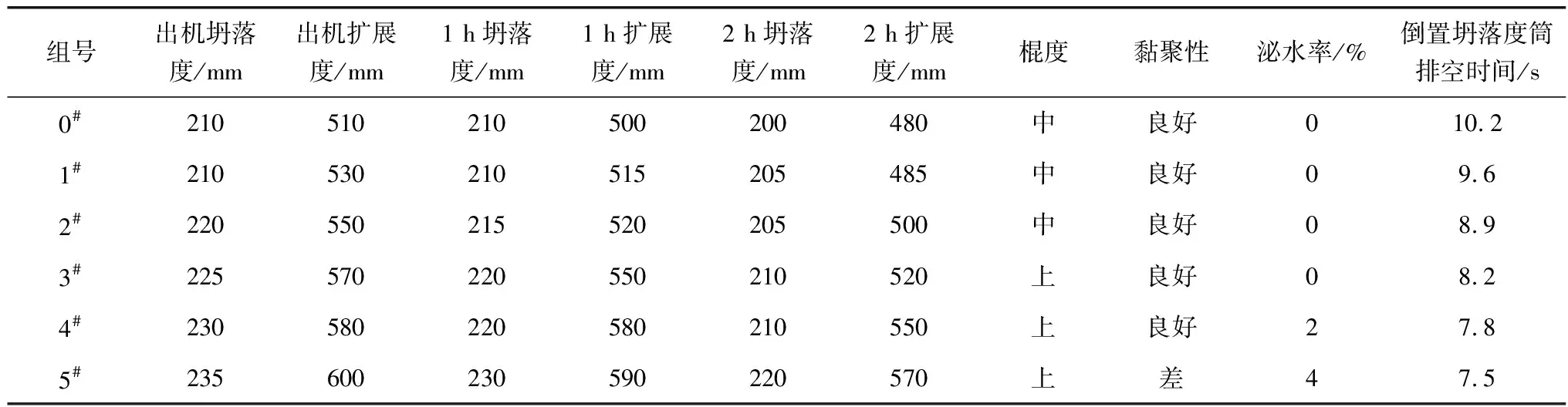

预制小箱梁采用C50水泥混凝土,其基准配合比(0#组)中水胶比(mw∶m胶)为0.32,砂率(βs)为43%,胶凝材料用量(m胶)为450 kg/m3,粉煤灰、外加剂掺入质量占胶凝材料质量的15.0%、1.1%。在基准配合比的基础上,将复合调节剂以等量取代水的方式掺入到水泥混凝土体系中,掺入质量分别占胶凝材料质量的0.2%(1#组)、0.4%(2#组)、0.6%(3#组)、0.8%(4#组)、1.0%(5#组)。混凝土试验中水泥、粉煤灰、机制砂、级配碎石、外加剂的单位材料用量为382.5、67.5、798、1 058、4.95 kg/m3,复合调节剂和水的单位材料用量配合比如表1。

表1 各试验组复合调节剂与水的用量Table 1 The dosage of compound regulator and water in each test group kg/m3

1.4 试验方法

参照JTG 3420—2020《公路工程水泥及水泥混凝土试验规程》(后称《规程》)中T 0532、T 0528方法对新拌混凝土进行坍落度、扩展度与自由泌水率测试,并参照GB/T 50080——2016《普通混凝土拌合物性能试验方法标准》测量其倒置坍落度筒排空时间。然后取样制作标准立方体抗压强度试件与棱柱体抗压弹性模量试件,分别养护至3、7、28 d进行混凝土的抗压强度与弹性模量试验。水泥混凝土的干燥收缩按照《规程》中T 0574方法接触法进行测试:制作圆柱体试件从3 d开始进行干缩测试,记录每日的干燥收缩量,直至56 d为止;按T 0580方法采用电通量法测试硬化混凝土的抗氯离子渗透的能力,记录56 d龄期各组试件的6 h电通量大小。取混凝土3、28 d碎样,使用Zeiss Ultra Plus型扫描电子显微镜进行微观形貌观察分析。

2 结果与讨论

2.1 工作性能影响

纳米颗粒可以发挥润滑作用,其表面特性可改善水泥浆的流变行为[9]。传统方法掺加NS至混凝土中,颗粒间会发生团聚,形成絮凝状沉淀,消耗大量自由水,降低混凝土的流动性[10]。为探究复合调节剂对水泥混凝土工作性能的影响,在进行新拌混凝土坍落度与扩展度及坍落扩展度经时损失测试的基础上,按《规程》中T 0522方法对新拌混凝土的棍度、黏聚性进行评价,并按式(1)计算其自由泌水率B:

(1)

式中:Ww为泌水总量,g;w为拌合物总质量,g;m为拌合物所需总用水量,g;m1为泌水前试样筒及试样质量,g;m0为试样筒质量,g。

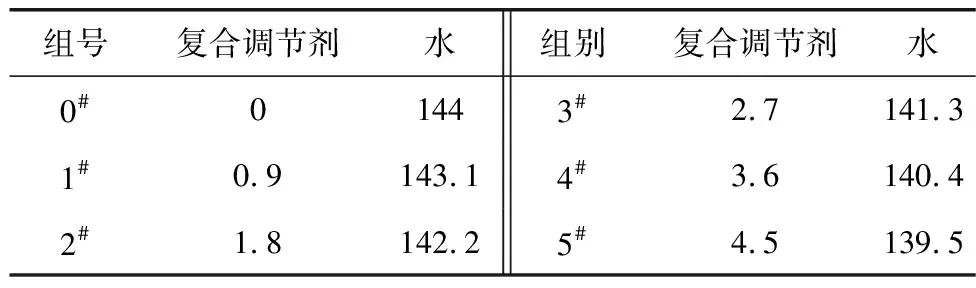

各组新拌混凝土的坍落扩展度及其经时损失测试结果及工作性能如表2。

表2 各组新拌混凝土流动性经时损失对比及工作性能Table 2 Comparison of fluidity loss and workability of fresh concrete of each group

随着复合调节剂掺量的增大,新拌混凝土的流动性逐渐增强,掺量达到1.0%时(5#组),较于0#组坍落度与扩展度分别提高了11.9%和17.6%,倒置坍落度筒排空时间减少了26.5%。且掺入复合调节剂对混凝土拌合物坍落度与扩展度的经时损失影响不大,0#组2 h坍落度与扩展度损失分别为4.8%与5.2%,5#组2 h坍落度与扩展度损失分别为6.4%与5.0%。进行坍落度试验时,棍度随着复合调节剂掺量的增加也逐渐变优,掺量为0.6%以上时混凝土插捣容易。对完成坍落度试验的混凝土锥体侧边进行敲打,发现0#~4#组逐渐下沉,无突然倒塌、崩裂现象,可塑性与黏聚性良好,5#组出现泌水现象,黏聚性较差。

复合调节剂中基于化学接枝技术制作的NS溶胶水解后能够形成Si—OH,使NS能与减水剂更好地相互作用,避免NS小范围内与水泥浆体团聚,提升混凝土的流动性。同时利用聚羧酸系共聚物的空间位阻效应与主链上羧基提供的静电排斥力,可使纳米材料在水泥体系中分散,避免产生过多的团聚体。但当复合调节剂的掺量过高时,随着胶凝体系中的絮凝结构被打开,过多的自由水被释放出来,表现为混凝土的黏聚性变差,出现泌水。单从新拌混凝土的工作性能上来说,0.6%的复合调节剂掺量是较为合理的。

2.2 力学性能影响

JTG/T 3650—2020《公路桥涵施工技术规范》中规定:采用后张法进行张拉时,水泥混凝土的抗压强度应大于设计强度的80%,抗压弹性模量应大于28 d龄期的80%。

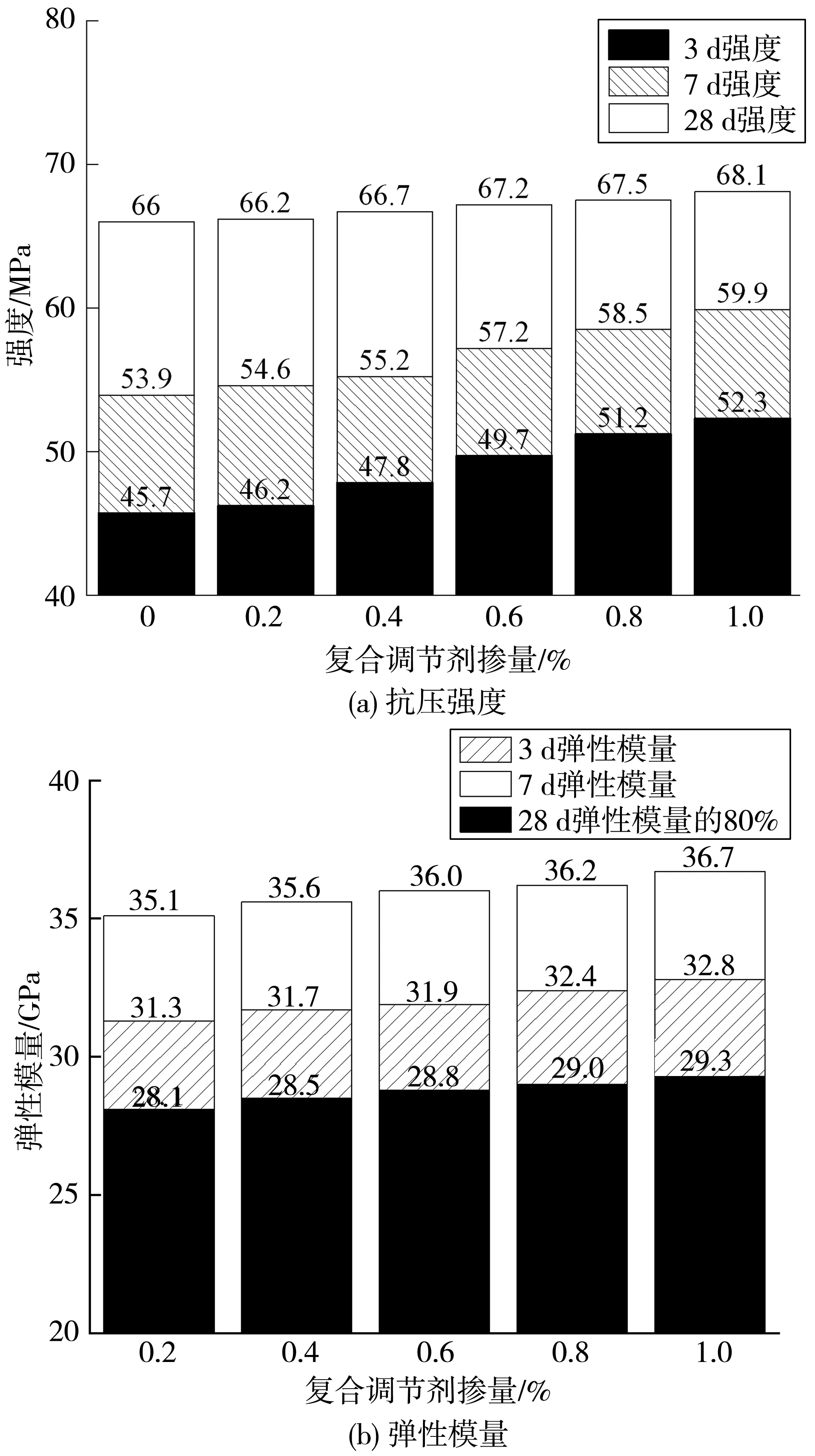

为使预制箱梁较早进行脱模与张拉工作,需要提高混凝土的早期力学性能。掺入NS与纳米CSH均能不同程度提高混凝土的早期力学性能,由其组成的复合调节剂同样能改善混凝土的早期强度,图2为各组不同试验龄期力学性能柱状图。

由图2可知:复合调节剂对混凝土各龄期强度均有提升,且对早期强度提升效果明显。随着复合调节剂掺量的增加,强度提升效果愈好,掺量为1.0%的时,较0#组3、7、28 d强度提高了14.4%、11.1%、3.1%。各试验组混凝土的弹性模量均在3 d达到了28 d龄期的80%以上,满足张拉要求。

引入NS向胶凝体系中引入了巨大比表面积,产生巨大的成核结晶效应。由于NS良好的火山灰效应,早期能与氢氧化钙(CH)迅速反应生成CSH晶核,CSH晶核依靠其体积优势在毛细孔中扩散。直接向胶凝体系中加入纳米CSH是对体系中CSH数量的补充,促进了粉煤灰的水化反应,提高了混凝土的早期强度。

图2 各试验组混凝土的力学性能Fig. 2 Mechanical properties of concrete of each test group

纳米材料也可通过自身特性对混凝土孔隙进行填充,使水泥石更加密实。龄期达到28 d时,由于NS接枝了改性的聚羧酸共聚物,能够在原有基础上进一步打开水泥的絮凝结构,能够在保证新拌混凝土流动性的情况下为后期的水化反应提供自由水,进一步提高混凝土强度。但当复合调节剂的掺量达到一定程度时,影响混凝土强度的主要因素为骨料,提高掺量无法再明显提高混凝土强度。

2.3 抗氯离子渗透能力影响

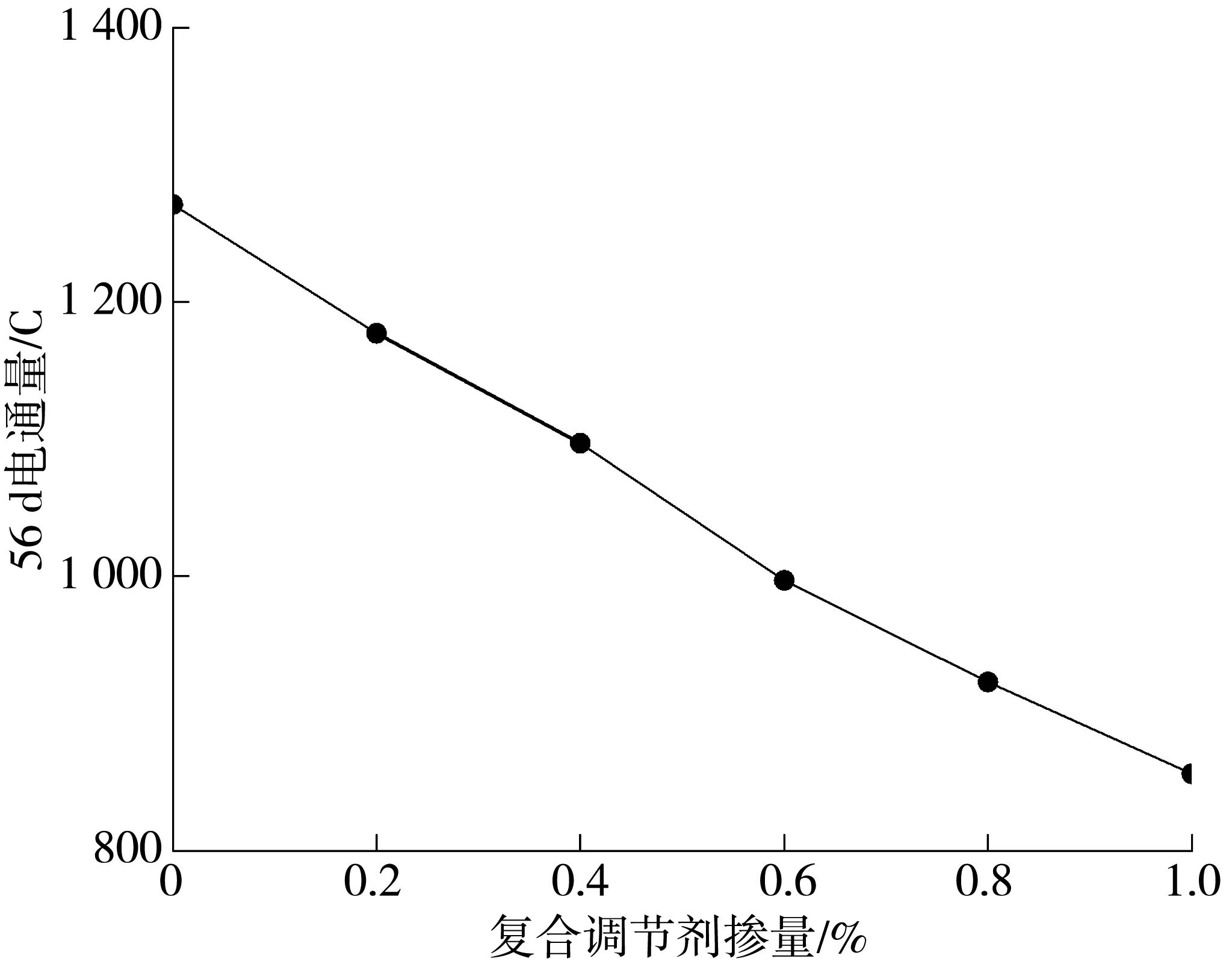

氯离子渗透会导致水泥混凝土内部钢筋发生锈蚀,预应力混凝土应具备较好的抗氯离子渗透能力,提高混凝土耐久性对于混凝土结构的正常使用具有重要意义[11]。采用电通量法研究不同掺量复合调节剂对水泥混凝土抗氯离子渗透能力的影响,结果如图3。

由图3可知:随着复合调节剂掺量提升,混凝土56 d龄期的6 h电通量大小逐渐下降,当掺量达到1.0%时,混凝土56 d电通量较0#组降低了32.7%。这是由于向水泥混凝土中加入纳米材料,对水泥浆体间的微小孔隙进行了填充,使水泥石更加致密,阻碍可溶液中氯离子的渗透,提高了混凝土耐久性。

图3 各组混凝土56 d龄期6 h电通量Fig. 3 6 h electric flux of concrete of each group within 56 d

2.4 干燥收缩性能影响

对于预应力混凝土箱梁,早期张拉会对后期预应力损失产生影响[12]。混凝土收缩徐变是造成预应力损失的重要原因,JTG 3362—2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》中正常使用极限状态下预应力由于混凝土收缩徐变的损失计算如式(2):

(2)

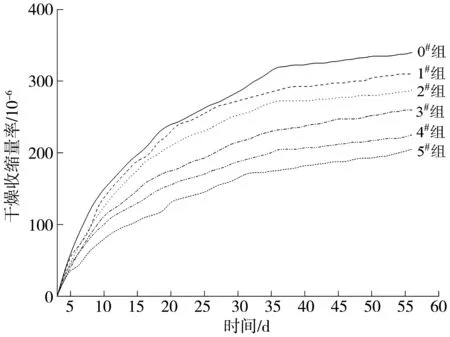

关键参数εCS(t,t0)指预应力筋传力锚固龄期为t0,计算考虑龄期为t时的混凝土收缩应变。由此可知,同一龄期进行张拉的预应力混凝土成长到相同的龄期时,其干燥收缩率愈小,对应的预应力损失值愈小。故减小混凝土的干燥收缩能够有效减少预应力损失。为探究复合调节剂对混凝土干燥收缩性能影响,采用接触法测试了各组混凝土56 d内干燥收缩率的变化情况,结果如图4。

图4 各组混凝土56 d内干燥收缩率变化Fig. 4 Variation of drying shrinkage rate of concrete of each group within 56 d

由图4可知:掺入复合调节剂能有效降低水泥混凝土干燥收缩率。水泥混凝土的干燥收缩率早期随着龄期的增长迅速上升,龄期达到28 d时,混凝土的干燥收缩率已经达到56 d的80%左右,之后混凝土的干燥收缩发展缓慢。5#组混凝土的干燥收缩率为2.05×10-4,较0#组的3.40×10-4降低了39.7%。干燥收缩率变化可由式(3)解释:

(3)

式中:ΔP为孔壁上的附加压力,Pa;σ为孔内溶液表面张力,N/m;θ为孔壁与溶液接触角,(°);γ为毛细孔曲率半径,m。

由式3可知:水泥混凝土失水时,孔内溶液表面张力影响着水泥混凝土毛细孔壁上的附加压力,导致混凝土体积收缩。复合调节剂中NS接枝共聚物主链上密度高的硅烷基团具有较高表面活性,能显著降低胶凝材料体系液相表面张力,减少混凝土毛细孔壁上的附加压力,减少混凝土的干燥收缩。此外,水泥混凝土内部孔洞的连通性影响自由水移动,导致混凝土收缩变形[13],加入纳米材料能够使得水泥石更为致密,减少混凝土中孔洞的连通性,减缓自由水在混凝土孔洞之间的移动。

2.5 微观改善作用机理

NS在物理与化学层面上能提高混凝土界面过渡区的致密度,其成核效应可以通过与CH反应生成更多的CSH,提高混凝土结构的黏结能力[14]。引入纳米CSH可直接作为水化产物的二次成核或生长点,消耗混凝土内部孔隙中的Ca2+与OH-,产生浓度梯度,加速C3S的溶解[15]。同时纳米材料能优化混凝土的微观孔隙分布,大幅降低多害孔比例,提高无害孔与少害孔比例,从微观上改善混凝土性能[16]。

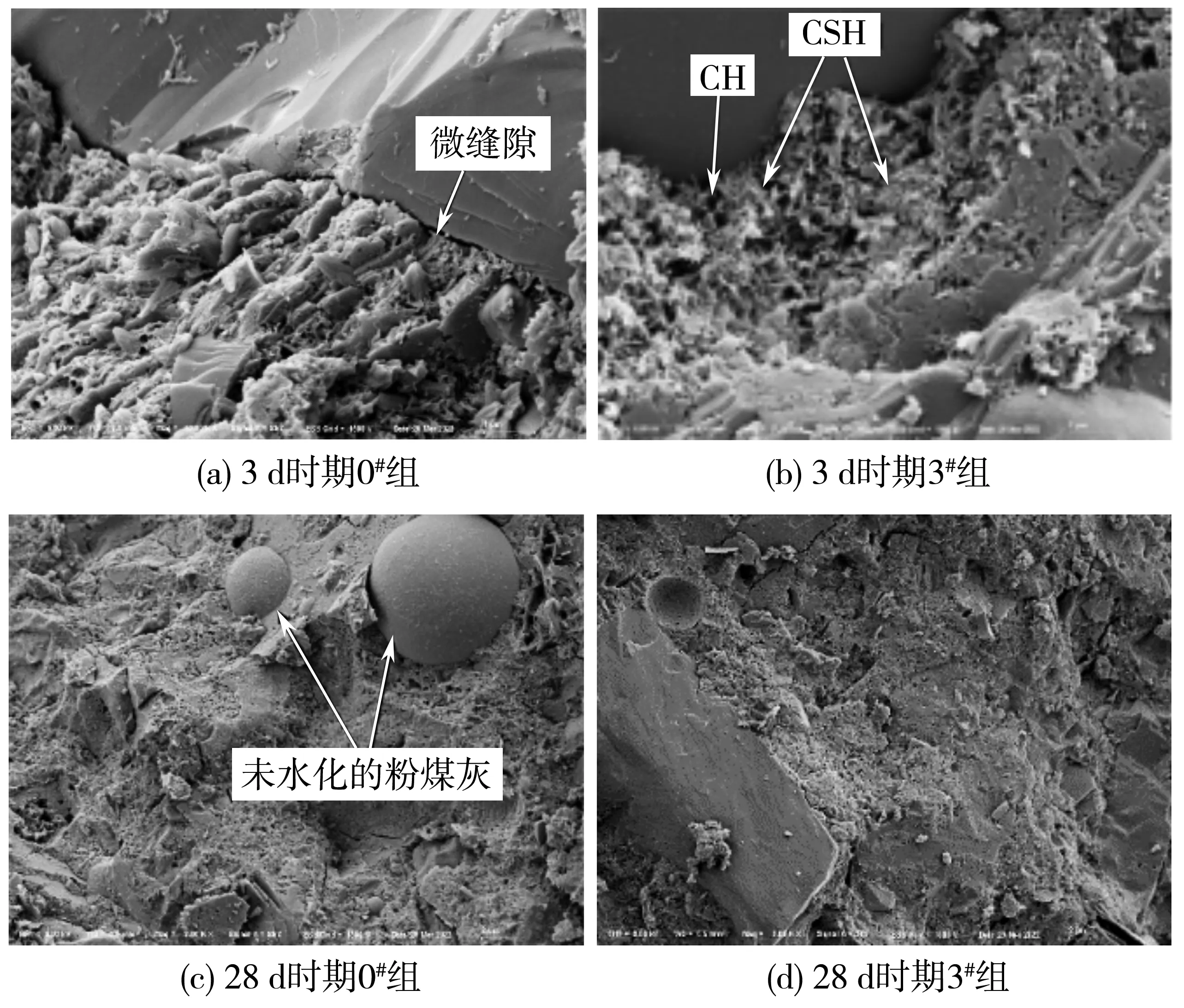

采用Zeiss Ultra Plus型号场发射扫描电子显微镜对0#组与3#组3 d与28 d龄期的混凝土碎样进行观察,结果如图5。

图5 部分组混凝土碎样微观形貌Fig. 5 Micro morphology of some groups of concrete samples

由图5(a)、图5(b)可以观察到:与不添加复合调节剂的0#组相比,3#组的水化程度较高;0#组中存在大量的片状CH晶体,界面过渡区存在缝隙缺陷,水泥浆体对集料黏结力较差,宏观表现为混凝土的强度较低; 3#组中部分对力学性能发展不利的CH转化成了均匀密实的CSH,提高了结构的致密度,优化了混凝土内部孔隙结构,消减了过渡区的缺陷,提高了界面过渡区附近的强度和密实度。

由图5(c)、图5(d)中可以观察到:龄期达到28 d时,0#组中存在较多的未水化的粉煤灰颗粒以及微小孔隙,3#组中未水化的粉煤灰颗粒较少,且界面较为密实,纳米材料的物理填充作用更充分地体现出来,提高了结构的整体密实度。

3 结 论

通过室内试验对掺入不同掺量复合调节剂的混凝土进行了工作性能、力学性能、抗氯离子渗透、干燥收缩与微观形貌的观察与测试,研究了复合调节剂对混凝土各方面性能的影响,得出以下结论:

1)适量掺入复合调节剂能提高水泥混凝土的工作性能。随着复合调节剂掺量的增加,新拌混凝土的棍度逐渐改善,坍落度与扩展度逐渐增加,掺量最高的5#组的坍落度与扩展度较不掺复合调节剂的0#组提高了11.9%与17.6%,倒置坍落度筒排空时间减少了26.5%,且掺入复合调节剂对混凝土坍落扩展度经时损失无显著影响。但当复合调节剂的掺量过高时,混凝土会出现黏聚性变差、泌水现象,较为合适的掺量为0.6%。

2)采用复合调节剂的方式能够提高混凝土早期强度,5#组较0#组的3 d强度提高了14.4%,且28 d强度无倒缩现象。同时使用复合调节剂改善混凝土的早期性能的同时对混凝土耐久性与体积稳定性无不利影响,5#组的56 d电通量与干燥收缩率较0#组分别降低了32.7%与39.7%。

3)通过SEM试验可以观察到,复合调节剂能够加快混凝土的早期水化反应,细化CH晶体,生成与补充大量的CSH,提高水泥浆体的密实程度,消减了界面过渡区的缺陷。复合调节剂能够细化粉煤灰颗粒,利用纳米材料的特性填充孔隙,提高水泥石的密实程度,进而提高混凝土各龄期的强度。

4)采用复合调节剂不仅能够提高混凝土的早期强度,使预制箱梁具备提前进行张拉的条件,还能提高构件的抗氯离子渗透与抗干燥收缩能力,降低其在使用过程中内部钢筋锈蚀的风险,减少因混凝土收缩导致的预应力损失。