深基坑土岩界面微型钢管桩受力特性试验研究

白晓宇,苏 杭,张鹏飞,韩健勇,张 立

(1. 青岛理工大学 土木工程学院,山东 青岛 266520; 2. 中建八局第二建设有限公司,山东 济南 250014; 3. 山东建筑大学 土木工程学院,山东 济南 250102)

0 引 言

微型钢管桩作为一种支护结构,具有承载力高、布置灵活、抵抗变形能力强和造价低等特点,与预应力锚杆(索)组成桩锚支护体系已广泛应用于基坑工程[1-3]。随着高层建筑、轨道交通的快速发展及地下立体空间的高效利用,各种复杂地质条件下基坑工程的桩锚支护体系面临不断出现的新的挑战。因此,深入探究深基坑微型钢管桩的受力变形及桩侧土压力分布具有重要意义。

学者们对基坑工程中桩锚体系的工作机理进行了大量研究,取得了极具价值的成果。伊晓东等[4]基于三维有限元数值模拟对某二元基坑支护进行分析,发现桩身水平位移最大值出现在土岩分界面处;白晓宇等[5]探讨了土岩深基坑桩-撑-锚组合支护体系变形特性,认为土层及强风化岩层较高的压缩性是造成桩身上部水平位移较大的主要原因;赵鹏飞等[6]基于现场实测值与理论计算值的分析,得出双排桩支护结构最大水平位移出现在桩顶且随埋深增加变形逐渐减小至零的结论;YANG Shujuan等[7]采用原位测试技术对微型钢管桩内力变化及承载力进行研究,发现微型钢管桩沿深度方向上部弯矩较大而下部弯矩较小,且采用桩锚体系设计计算微型钢管桩是合理的;冉启仁等[8]基于模型试验,获得微型钢管桩桩身位移及弯矩的监测数据,得出桩身弯矩极值受基坑开挖面增大而上移的结论;TAN Yong等[9-10]结合上海地铁车站深基坑实时监测数据,对基坑工程的时空效应进行分析,发现影响基坑边坡土压力大小的主要因素是基坑开挖、支撑和底板浇筑速度;聂庆科等[11]通过对冠梁位移、土体深层位移及支护桩身钢筋应力等监测数据的分析,证明冠梁刚度、桩身变形以及空间效应是影响土压力大小的重要因素;寿凌超等[12]分析了不同埋深下土压力随基坑开挖深度的变化规律,认为岩面以上土压力与岩面以下土压力对基坑开挖动态响应敏感程度不同;ZHANG Qian等[13]对邻近桩基的地铁车站围护结构的力学行为展开研究,得到研究结论:土与围护结构间摩擦力对土压力分布及变化规律有较大影响,基坑围护结构的变形会抑制周围土压力的释放;杨薇薇[14]基于数值模拟,分析了不同土体参数、桩径以及周边堆载对土压力的影响,得出桩后土压力随基坑开挖呈近似三角形分布的结论。

目前,相关研究主要集中于微型钢管桩身内力及桩侧土压力沿深度方向分布特征的分析,针对不同埋深处土压力随开挖深度的演化规律少有系统的研究;另外,土岩分界面作为岩土层受力的薄弱点,其上侧土层与下侧岩层的物理力学性质相差较大,有必要研究土岩分界面桩锚支护结构的受力特征。笔者依托青岛地铁某车站基坑工程,对内排微型钢管桩支护结构开展原位试验,分析微型钢管桩土岩界面处土压力与弯矩随基坑开挖的变化规律,探讨微型钢管桩土岩界面的受力机理及土压力与弯矩之间的关系。研究结果可作为超深基坑开挖支护施工设计的参考。

1 工程概况

1.1 工程地质概况

试验场地位于青岛市鞍山路与山东路交叉口西北角。场区为典型的上土下岩地层,上部土层主要为第四系填土,下部基岩主要为中生代燕山晚期深成相全晶质粗粒花岗岩。表1为场区各岩土层的平均层厚d、重度γ、内摩擦角φ及内聚力c。

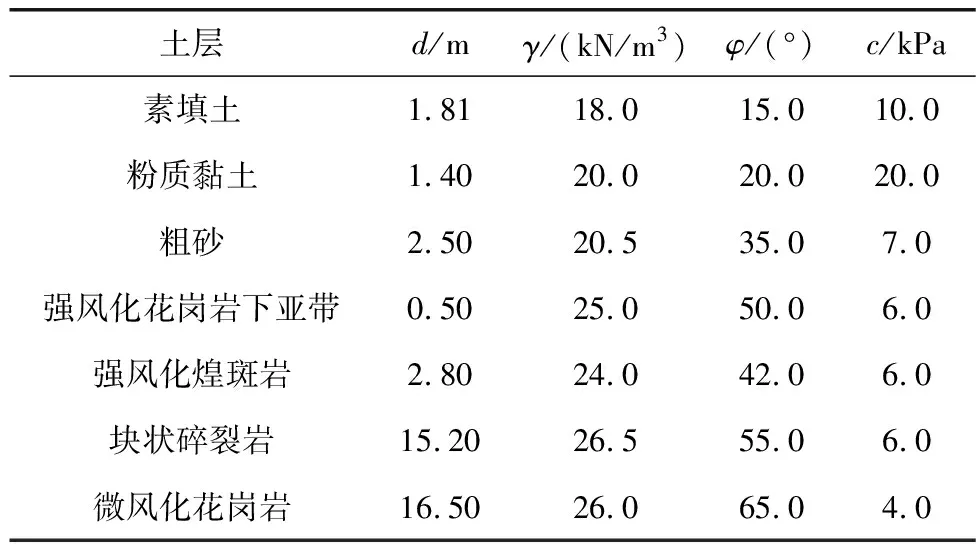

表1 各岩土层物理力学参数Table 1 Physical and mechanical parameters of each rock and soil layer

1.2 基坑支护方案

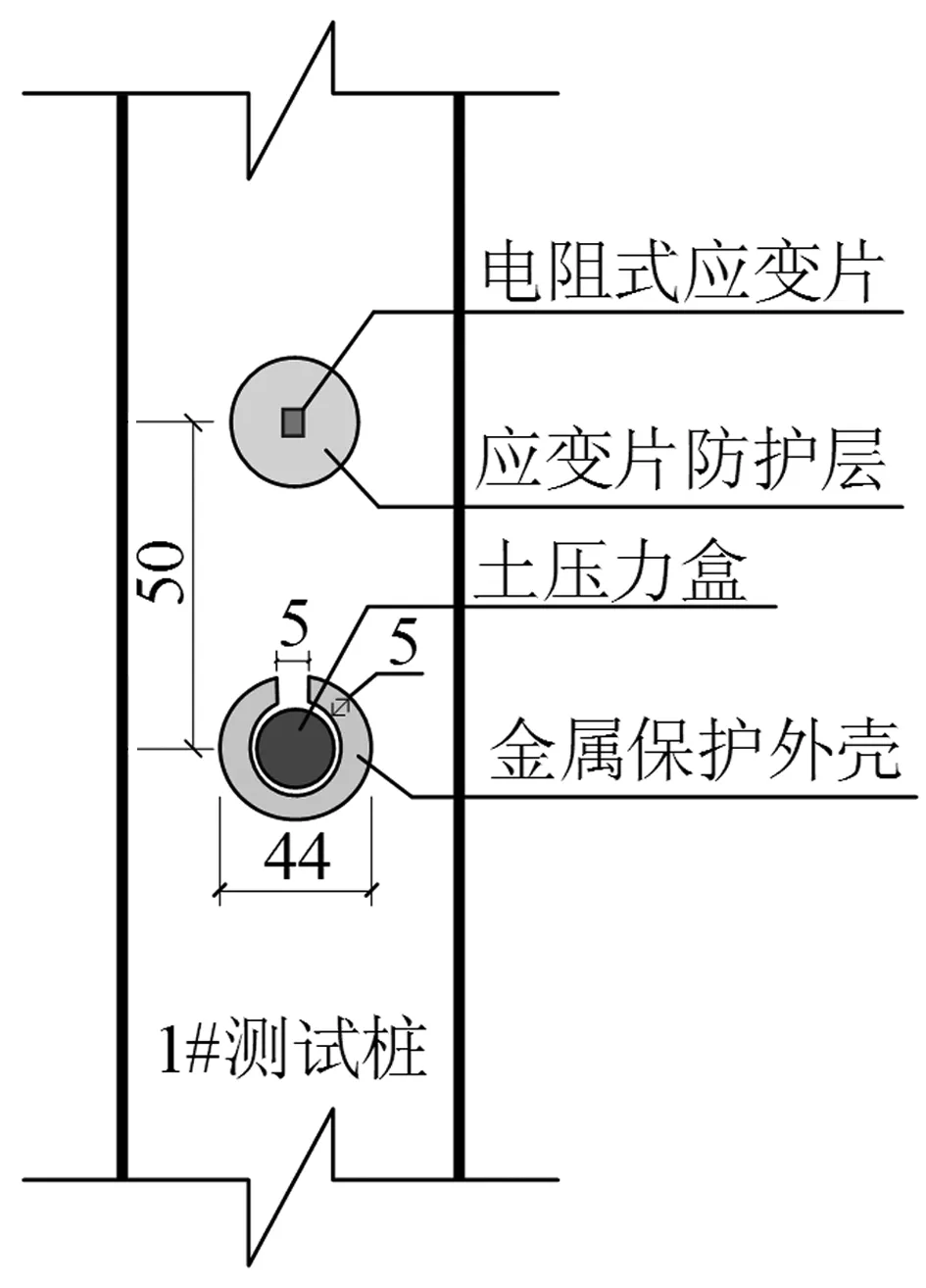

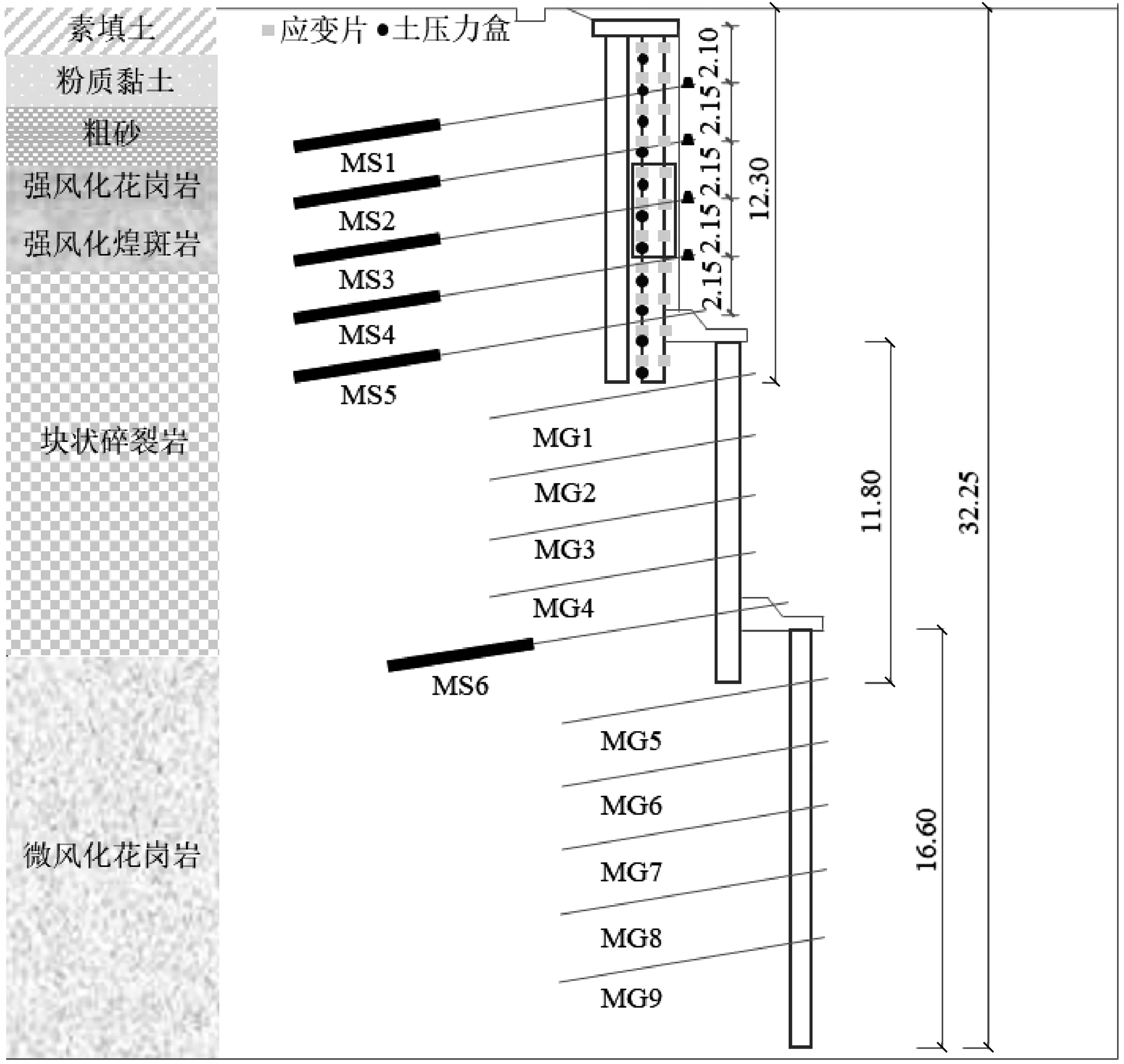

车站场地采用双排微型钢管桩复合锚杆(索)支护体系,微型钢管桩规格为直径168 mm,壁厚8 mm的无缝钢管,土石方开挖工程分为3阶,边开挖边支护。第1阶采用双排微型钢管桩支护,桩长L1=12.3 m,第2、3阶采用单排桩支护,桩长L2=11.8 m、L3=16.6 m,相领两阶的微型钢管桩搭接处设置错台;每一阶分别布置5道支护锚杆(索)。支护锚杆(索)参数见表2,电阻式应变片与土压力盒布置示意见图1,传感器及基坑围护结构布置见图2。

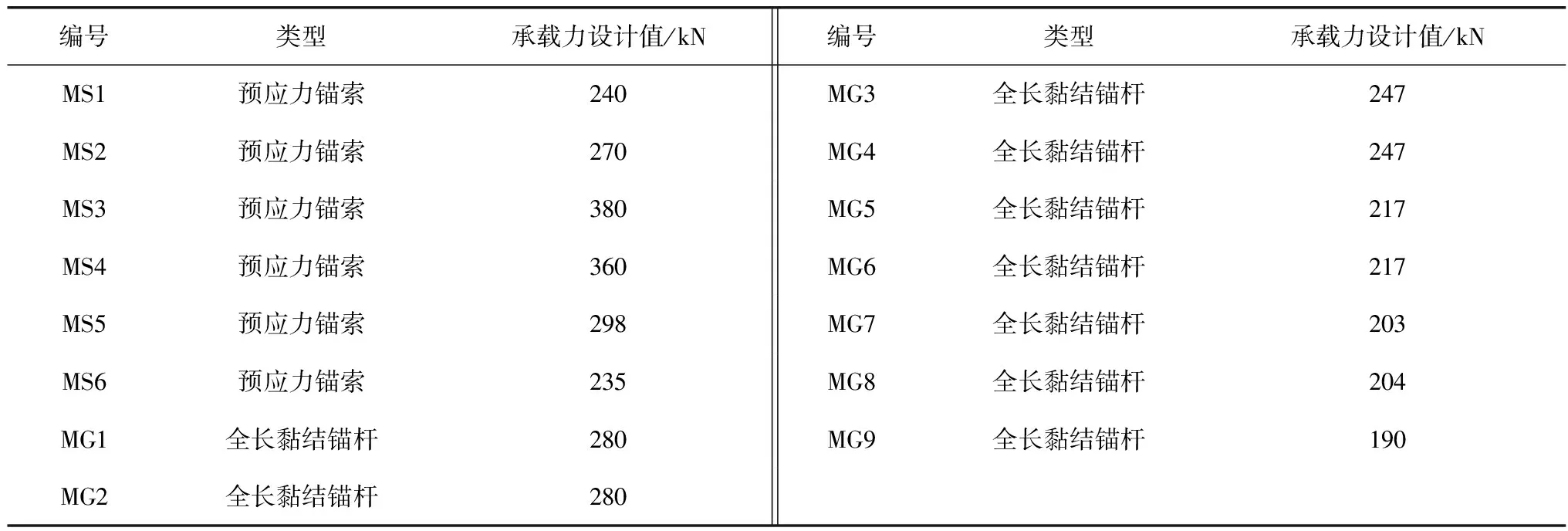

表2 支护锚杆(索)设计参数Table 2 Support anchor (cable) design parameters

图1 电阻式应变片与土压力盒布置示意(单位:)mFig. 1 Layout of resistance-type strain gauge and earth pressure box

图2 传感器及基坑围护结构布置(单位:m)Fig. 2 Layout of sensors and foundation pit enclosure structure

2 试验方案

2.1 试验步骤

1)选定第1阶编号为1 # 的内排微型钢管桩作为研究对象,进行内力测试。确定22个(左右对称布置)电阻式应变片及迎土面11个土压力盒安装位置,开孔截面中心距桩顶分别为1.10、2.15、3.25、4.30、5.40、6.45、7.55、8.60、9.70、10.75、11.55 m,即每处开孔位于临近预应力锚索索孔位置或两处索孔中点位置。

2)在微型钢管桩表面开设传感器安装孔。

3)安装电阻式应变片与土压力盒,其中,土压力盒位于电阻式应变片下方约5 cm处,并焊接金属保护外壳。

4)将信号传输线从传感器安装孔穿入测试桩内部并从桩顶位置引出。

5)确定微型钢管桩的沉桩位置。

6)连接动态应变采集仪进行数据采集,直至基坑挖至设计标高。

2.2 基坑开挖工况

试验场地分3阶开挖,开挖历时约9个月。具体基坑开挖工况如图3。

由图3可见:试验场地在第1阶开挖基本可以做到边开挖边支护的基坑开挖程序;进入第2阶开挖时,开挖速度明显加快;进入第3阶开挖时,一直到开挖至坑底,仅进行一道全长黏结锚杆的支护。

3 土岩分界面附近桩侧土压力分析

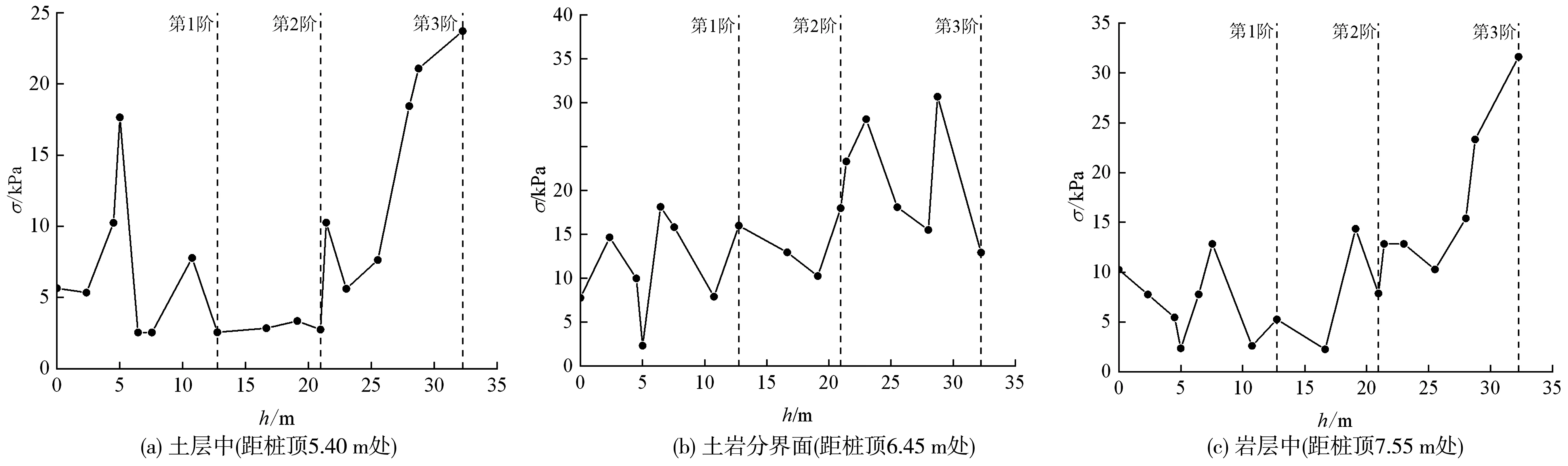

选取距桩顶5.40、6.45及7.55 m处分别作为土层、土岩分界面及岩层的测试位置,测试基坑三阶开挖过程中桩侧土压力σ及桩身弯矩W,得到桩侧土压力分布图(图4),桩身弯矩随开挖深度变化的分布图(图5)。图中弯矩“+”“-”分别表示逆时针弯矩与顺时针弯矩。

图4 土层中、土岩分界面、岩层中土压力变化Fig. 4 Change of soil pressure in soil layer, at soil-rock interface and in rock stratum

图5 土层中、土岩分界面、岩层中桩身弯矩值变化Fig. 5 Change of bending moment of pile body in soil layer, at soil-rock interface and in rock stratum

3.1 桩侧土压力随开挖深度分布

由图4可以看出:

1)土层中(距桩顶5.40 m处),开挖初期(h< 2.35 m),桩侧土压力较小,σ≈5 kPa;当开挖深度接近5.40 m时,桩侧土压力急剧上升,σ=5.35→17.66 kPa;开挖至5.40 m以下,桩侧土压力急速降低,在第2阶开挖过程中土压力在2.55~7.78 kPa范围内波动;当h> 21.00 m时,土层中桩侧土压力呈增大趋势,曲线近似直线上升,σ从2.75 kPa增至23.72 kPa。

2)土岩分界面(距桩顶6.45 m处),桩侧土压力曲线随基坑开挖呈“波浪型”分布,大部分工况下,σ> 15.00 kPa,且上下波动幅度较大;进入第2阶开挖,曲线整体呈上升趋势,当h≈30.00 m时,σ=30.70 kPa。

3)岩层中(距桩顶7.55 m处)与土层中(距桩顶5.40 m处),桩侧土压力的变化趋势相似:h=0~5.00 m时,岩层中土压力随开挖深度增加而持续降低;h=5.00~7.55 m时,土压力σ由2.35 kPa迅速上升至12.84 kPa;h> 7.55 m后,桩侧土压力迅速降低;在第2阶开挖前期,σ≤5.25 kPa,当h> 16.65 m时,σ迅速增大,最高达14.35 kPa,总体上σ在7.85~12.84 kPa范围内稳定波动;当h> 28.00 m,σ增大,最终达到31.63 kPa。

4)土层中与岩层中桩侧土压力随基坑开挖深度增大而变化的趋势基本一致,桩侧土压力均呈现先减小后增大,再次减小再增大,随后持续增大的变化趋势。出现这种现象的原因是:基坑开挖是基坑内侧土体的持续“卸载”过程,开挖初期,基坑坑壁土体孔隙水排出,孔压下降,引起桩侧土压力降低;当开挖至测点深度时,开挖对坑壁土层扰动较大,土方开挖对开挖面以下3 m范围内的土压力影响显著,此时土压力迅速上升,这与文献[15]的结论一致;当开挖深度超过测点深度时,桩侧土压力迅速恢复到较低数值;当开挖深度达到20 m左右时,由于基坑暴露时间较长,桩侧土体产生蠕变和松弛,土体承载能力降低,桩侧土压力增大。此外,由于第3阶的开挖速度较快,仅在开挖至25.50 m时进行MG5钻孔安装,支护锚杆(索)并未充分发挥其限制土体变形与协调桩身受力的作用,因此,施工中应协调开挖与支护的工程进度,严格控制开挖速度。

5)当h=19.10~25.50 m时,岩层中土压力在7.85~12.84 kPa范围内波动,不同于土层中桩侧土压力,土层中桩侧土压力长时间维持在10.00 kPa以内。分析原因是,基坑开挖至块状碎裂岩、微风化花岗岩地层,上部微型钢管桩受下部基坑开凿振动影响,桩身局部受周围土体的“挤压力”增大,造成桩身局部桩侧土压力增大。

6)土岩分界面桩侧土压力随基坑开挖深度总体呈“波状递增”变化趋势,且变化幅度较大,这与彭社琴等[16]、DOU Hongqiang等[17]研究结论相同。一方面,受到施工进度、土体沉降、围护结构挠曲及施工机械布置等各种因素的综合影响,桩侧土压力随开挖深度的动态变化异常复杂,很难呈现出理想状态下的变化趋势,而土岩分界面强度最低,此处岩土体极易受到扰动而发生较大变形,使桩侧土压力长期处于较高值且呈现“波状递增”变化趋势;另一方面,土岩分界面为粗砂、强风化花岗岩下亚带与强风化煌斑岩过渡界面,由于粗砂的抗剪强度远远小于强风化花岗岩的抗剪强度,在分界面会形成一个剪切变形高度集中的局部化区域,下方岩体为Ⅴ级,属于岩土层受力的“薄弱点”,该开挖深度附近的工程地质条件满足滑裂面理论[18]及桩侧土压力理论[19],因此,在基坑开挖过程中应重点关注该界面桩侧土压力的变化。

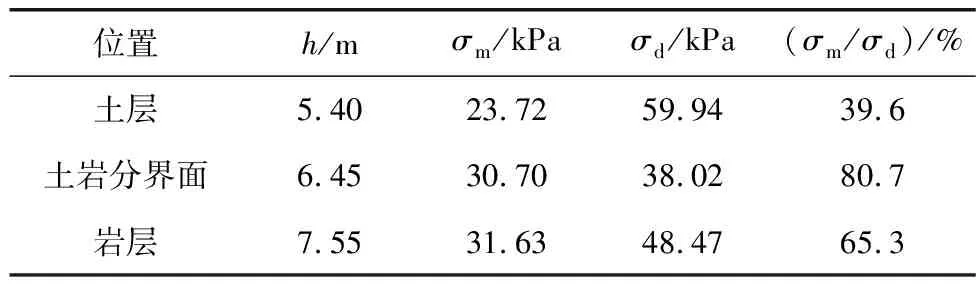

依据GB 50007—2011《建筑地基基础设计规范》、JGJ 120—2012《建筑基坑支护技术规程》、GB 50497—2019《建筑基坑工程监测技术标准》,将微型钢管桩不同开挖深度处桩侧土压力实测值σm与设计值σd进行对比,设计值采用静止土压力乘以基本组合效应设计系数,计算结果如表3。

表3 桩侧土压力实测值与设计值Table 3 Measured and designed values of soil pressure on pile side

由表3可见:土岩分界面桩侧土压力的实测值最接近设计值,已达到二级基坑监测预警值。这进一步证明土岩分界面是岩土层受力的薄弱点,在基坑开挖支护过程中须对该开挖深度岩土体进行加固处理。

3.2 桩侧土压力与桩身弯矩关系

对比图4、图5可见:

1)基坑开挖过程中,土层中桩身弯矩W与桩侧土压力σ的变化趋势基本一致。在开挖初期(h<2.35 m),W变化较小;当h=2.35→5.40 m时,|W|=1.08→13.01 kN·m;当h> 5.40 m时,W略有降低;当h< 21.00 m时,W= 4.46~8.41 kN·m。在基坑进入第3阶开挖后,W呈直线上升,当开挖至坑底时,W=24.77 kN·m。

2)在基坑开挖至21.40 m前,岩层中桩身弯矩与桩侧土压力的变化曲线轨迹大致相同,均呈现先减小后增大,再次减小后增大,随后持续增大的趋势;基坑开挖深度超过21.40 m后,桩身弯矩到达最大值21.61 kN·m;随着开挖深度继续增大,桩身弯矩值在8.36~17.35 kN·m范围内波动。

3)随着基坑开挖深度的增大,土岩分界面|W|长期稳定在较低数值,波动范围为0~7.73 kN·m。

4)对比土层中与岩层中微型钢管桩桩侧土压力与桩身弯矩值的变化趋势,发现两者虽然变化趋势大致相同,相互存在调整关系,这与文献[20]结论相吻合,但桩侧土压力变化幅度明显比桩身弯矩值更“剧烈”。究其原因是:①作为一种支护结构,微型钢管桩能够通过自身变形来抵抗桩侧土压力,基坑开挖在一定深度范围内,支护锚杆(索)的复合支护型式能够有效协调桩身内力并限制桩身产生较大的变形,进而限制弯矩的增幅;②预应力锚索使得临近索孔的桩身弯矩值变小,因此在土岩分界面即MS3索孔附近桩身弯矩值较小,弯矩值变化趋势与该深度处土压力差异较大,弯矩值变化趋势与杨忠平等[21]、SU Tiantao等[22]监测结果相符;③试验场地层7.55 m深度为强风化煌斑岩地层,岩石承载能力及自身稳定性优于上覆岩土层,因而当岩层中微型钢管桩桩身弯矩值达到21.61 kN·m后,并未随基坑开挖深度的继续增加而增大。

5)基坑进入第3阶开挖后,主要采用爆破方法进行掘进,且第3阶基坑采用全长黏结型锚杆进行支护,承载力设计值较小,随着基坑开挖深度持续增大,上部微型钢管桩内力及变形增大,土层中与岩层中桩身弯矩值均在基坑进行第3阶开挖时(开挖深度超过21.40 m后)出现最大值。

综上,根据朗肯(Rankine)土压力理论,桩侧土压力不仅与土层物理力学性质及支护结构变形特性有关,还与基坑开挖次序、基坑暴露时间以及施工工艺有关,即土压力受基坑开挖的时空效应影响较大。

4 结 论

依托青岛地铁某基坑工程,在微型钢管桩外壁对称布置电阻式应变片,并在桩身迎土面布置土压力盒,开展了微型钢管桩支护结构的现场试验,测试了距桩顶不同位置处桩侧土压力与桩身弯矩值,分析了土层中、土岩分界面及岩层中桩身弯矩与桩侧土压力的变化规律及相互关系。研究得到以下主要结论:

1)随着基坑开挖深度的增加,土层中与岩层中桩侧土压力均呈先减小后增大,再次减小后再增大,随后持续增大的变化趋势。基坑开挖深度、暴露时间及施工工序对土压力影响较大,施工中应协调开挖与支护的工程进度,严格控制开挖速度。

2)土岩分界面桩侧土压力随基坑开挖总体呈“波状递增”趋势,该深度土压力数值变化幅度较大,极易受到外界环境的影响。土岩分界面土压力实测值与设计值的比值已达基坑监测预警值,在基坑开挖过程及后续施工中应重点关注该界面桩侧土压力的变化,必要时,可以采用上部为钻孔灌注桩,下部为微型钢管桩的钢管嵌套桩支护型式,以减小支护结构局部变形。

3)土层中与岩层中桩侧土压力与桩身弯矩变化趋势大致相同,但桩身弯矩受支护锚杆(索)影响较大,基坑开挖在一定深度内,支护锚杆(索)能够限制弯矩的增幅。

4)预应力锚索可大幅度降低临近索孔的桩身弯矩,使得土岩分界面桩身弯矩变化幅度远小于该位置土压力变化幅度,从而抑制了围护结构的挠曲变形。