基于PLC的热成型件自动抓取装置研究与设计*

曾小安,高秋明,杨怀斌,李如敏

(罗定职业技术学院,广东 罗定 527200)

目前国内汽车热成型件的生产线中,普遍采用人工上下料,存在人工成本高、效率慢和安全隐患等问题。自动抓取装置具有安全、降本增效等优点,在热成型件激光切割自动化生产加工行业中自动抓取装置的应用越来越多。自动抓取装置用于完成热成型件抓取、送料、放料等工作的执行装置,作为机器人上下料生产线中关键技术之一。

本文针对热成型件具有不规则曲面、薄而坚的特点,非常适合采用真空吸附的工作原理来实现抓取、送料、放料等执行动作。吸盘吸附热成型件是通过内部中气流的稳定来实现的,要求吸盘内具有一定的真空度且压力、流速均匀且稳定[1]。由于采用的机器人末端负载和结构原因,在设计真空吸盘夹具装置上需合理布局,以确保热成型件抓取的安全可靠。为保证热成型件的实现传送、激光切割机和工业机器人之间的工作节拍,采用三菱PLC可编程控制器程序实现精确控制,使其在生产过程中实现智能化,减少人力成本,提高了整个制造阶段的效率[2]。

1 自动抓取装置整体设计

1.1 自动抓取装置结构设计

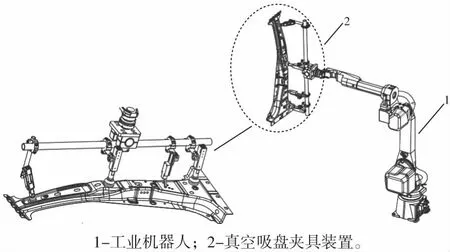

根据真空吸附的工作原理,我们采用机器人+真空吸盘机构设计方案,并对真空吸盘自动抓取装置进行了详细的结构设计,采用Solidworks三维软件建立了图1所示的工业机器人热成型件自动抓取装置三维模型。自动抓取装置由工业机器人、真空吸盘夹具装置组成,初步设计基本构成如图1所示。

图1 自动抓取装置

1.2 真空吸盘夹具装置的气动回路设计

真空吸盘是通过吸盘与工件之间的密闭空间内形成一定的真空度,使吸盘内外形成一定的压力差,实现吸盘吸起工件的[3]。所设计的真空吸盘气路系统原理如图2所示,气路系统整个工作循环包括4个步骤,即准备阶段、吸附阶段、上料阶段和下料阶段。

图2 气动回路原理图

1)准备阶段:自动抓取装置运动到热成型件位置,供给阀断电,破坏阀通电,吸盘吹气,可以清理工件表面杂物。

2)吸附阶段:当吸盘到达热成型件标定位置时,供给阀得电,压缩空气通过供给阀进入真空发生器中,吸盘开始吸附热成型件,如果吸盘与热成型件之间的真空度高于真空压力开关设定的压力时,真空发生器维持真空度。

3)上料阶段:自动抓取装置将热成型件吸起,工业机器人沿设定轨迹上料。在上料过程中,若出现压缩机停止供气等情况,单向阀关闭,让真空吸盘内维持一定时间的真空度。

4)下料阶段:到达设定位置后,供给阀断电,破坏阀通电,压缩空气充入吸盘,破坏真空系统,释放热成型件。

2 真空吸盘夹具装置设计

2.1 真空吸盘材料选用

在选择吸盘的材料时,要根据吸盘的应用场合、材料的力学性能、温度环境以及被吸附物的表面状况及重量决定[4]。目前常用的吸盘材料为丁睛橡胶、聚氨酷、硅橡胶、氟橡胶、氨基甲酸乙酯橡胶等[5]。在激光切割自动化生产过程中,热成型件表面光滑且质量较大,所选用的吸盘应具有较好的耐磨性、耐撕扯性、小的透气性等特点,采用丁腈橡胶材料制作的吸盘,具有较大的扯断力,通常选用丁睛橡胶材质的吸盘即可满足要求。

2.2 真空吸盘选型

为拟合首工位汽车冲压生产线的汽车覆盖件形态,确定本方案所用板料为热成型件;依据工业机器人末端的最大承载为50 kg,设计热成型件重约5.0 kg;考虑到生产节拍,系统的加速度为4.5 m/s2;为保证热成型件抓取搬运过程的安全可靠,真空吸盘的总吸力需大于所抓取热成型件的重量。吸盘内的真空度由真空泵提供,最大真空Pm为850 mbar(0.85×105Pa),因此吸盘内的真空度应为ηPm(η为输送效率)。吸盘垂直吸取工件时,安全系数≥8;水平吸取时,安全系数≥4[6]。由于本方案的吸取方式为水平和倾斜,且运行平稳,因此T=6。热成型件表面为曲面形,吸盘的数目N取3,通过改变抓取机构的受力点(铰链进行位置移动、角度调整),令其达到最佳曲面抓取的姿态。

A=(4πD/2)2

(1)

F=(ηPm)A/T≥mg

(2)

式中:A—单个吸盘有效面积,mm2;D—吸盘直径,mm;F—单个吸盘吸力,N;m—热成型件质量,kg;T—安全系数;η—输送效率。

设气路的输送效率η为0.25,经计算,得吸盘的理论直径为:

(3π×0.25×850×100)]1/2≈38.3 mm

因此,安全起见,选购直径为40 mm的某型号的真空吸盘。

2.3 真空吸盘布置设计

真空吸盘抓取装置的真空吸盘是执行元件,热成型件抓取过程中须保证吸盘与工件之间的接触面积。如果真空吸盘的布置方式不合理,热成型件在抓取时会产生一定的弯曲变形,会减小吸盘与热成型件之间的接触面积[7]。在极端情况下大的弯曲变形甚至会直接导致吸盘和板料分离,使板料直接脱落,产生不安全的生产因素[8]。选择一种合理的真空吸盘布置方式是保证安全生产必不可少的一个重要环节。

本文以0.250 m×1.0 m重量为5 kg的热成型件为例。通过MATLAB对真空吸盘的布置方式进行设计,可将热成型件视为一个杆件,对其进行受力分析,如图3所示,分别为受力图和弯矩图。

图3 吸盘主杆弯矩图

热成型件的总长度为L=1.0 m,为便于计算假设F1=F2=F3=mg/3,F2位于中心位置,左右两侧为F1、F3,均距F2为a。均布载荷q=mg/L=5×9.8/1=49 N/m。根据受力分析:

F1=F2=F3=qL/3。由图3分析计算可得:

在AB段,Mmax=-1/2qa2

在BC段,Mmax=1/8qL2-1/2qLa

在CD段,Mmax=1/8qL2-1/2qLa

在DE段,Mmax=-1/2qa2

利用MATLAB对0≤a≤0.5 m的范围内取不同的值,a以0.05 m为一个单位进行取值。其中L=1.0 m,q=49 N/m,MAB=MDE=-24.5a2,MBC=MCD=6.125-24.5a。对MAB和MBC进行计算,在MATLAB中输入以下命令:

clc;

clear;

close all;

a=0∶0.05∶0.5;

MAB=-24.5*(a.^2);

MBC=6.125-24.5*a;

plot(a,MAB,′-r^′,a,MBC,′-bo′,′linewidth′,2.5);

grid on;

legend(′MAB′,′MBC′);

得出结果如表1所示。

表1 MAB和MBC仿真结果

通过MATLAB分析结果表1和图4可知:当a=0.25 m时,MAB和MBC大小较为相近且相差不是太大,此时MAB=MDE=-1.53125 N·m,MBC=MCD=0.00 N·m,弯矩较为合理。通过调整吸盘位置,可减小弯矩,从而达到减小弯曲变形的目的。即吸盘布置时,两侧吸盘中心距离中间吸盘中心距离均为0.25 m,最终真空吸盘布置如图5所示。

图4 MAB和MBC的对应关系

图5 真空吸盘布置图

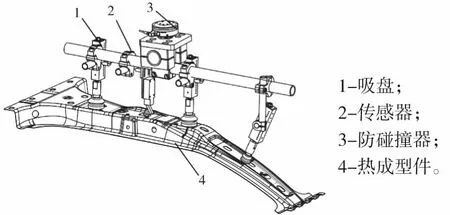

2.4 真空吸盘夹具装置

通过上述分析,设计出如图6所示的真空吸盘夹具装置。通过改变抓取机构的受力点(铰链进行位置移动、角度调整),令其达到最佳曲面抓取的姿态,实现对热成型件的抓取。在设计方案中,我们增加传感装置和防撞感应器,其中传感装置是为了感应抓取机构是否抓取到热成型件,同时也防止抓取机构在移动过程中发生脱落现象,造成不必要的损失,影响生产效率;防撞感应器是为了抓取机构在运行过程中,防止突然末端物体发生碰撞,造成机器人损坏,增加生产成本。经现场调试验证,真空吸盘夹具装置满足生产需求。

图6 真空吸盘夹具装置

3 系统的控制与实现

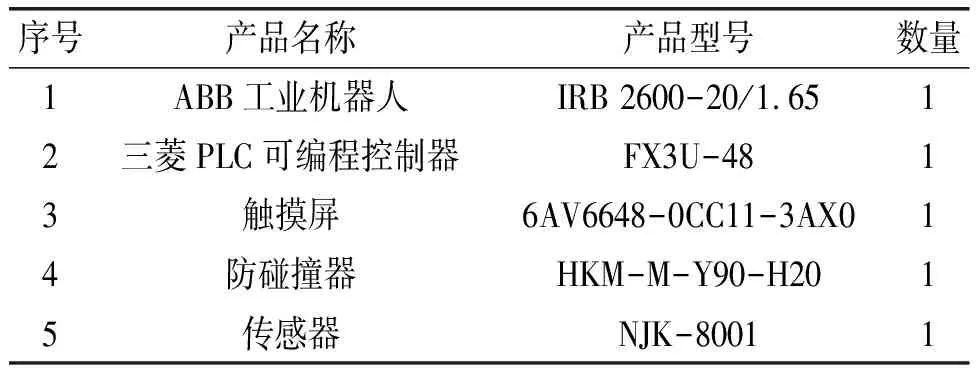

自动抓取装置控制系统可以对工业机器人和真空吸盘自动抓取装置实时相互通信,为了实现工业机器人精准拾取并放置物料,控制系统选用三菱PLC可编程控制器,配合触摸屏控制工业机器人。主要电气元件及型号如表2所示。

表2 主要电气元件及型号

根据上述电气选型,本控制系统由PLC、工业机器人和HMI 3个通信设备组成,以PLC为控制核心,工业机器人精确拾取或搬运热成型件,HMI用于信息的输入与显示,它们各自分配在相同网段的IP地址,实现三菱PLC的控制工业机器人控制系统交互数据。通过触摸屏控制工业机器人精确移动到上下料放置点;通过控制气路系统,实现真空吸盘自动抓取装置吸取动作,结合传感器的反馈,确保吸盘具有适当的抓取力度并防止脱落空运行现象[9-10]。通过工业机器人示教器规划其运动轨迹,运行过程中避开易发生干涉碰撞的区域,精准定位到激光切割工件位置,从而实现上下料过程。

4 结语

本文设计的自动抓取装置,采用真空吸附的工作原理来实现抓取、送料、放料等执行动作,可有效提高自动化生产线工作状态的生产效率和可靠性,尤其适用具有不规则曲面、薄而坚的特点,且不容易夹取的工件。经实践应用证明,得出如下结论:

1)利用机器人+真空吸盘机构设计装置方案,实现自动搬运热成型件的目的,替代了人工。

2)采用MATLAB分析来调整吸盘的位置,可以减小弯矩,从而达到减小真空吸盘夹具装置变形的目的。

3) PLC控制系统实现工业机器人和真空吸盘自动抓取装置实时相互通信,可以有效调整工业机器人末端姿态,并拾取搬运物料,提高作业效率。