选区激光熔化温度场仿真及温度调控研究

孔 帅,李亚琦,曹素红,李九良,吝肖肖,吴宝平

(中国船舶重工集团公司第七一八研究所,河北 邯郸 056000)

0 引言

由于SLM技术能够直接制造出形状复杂、组织致密度高、成形尺寸精度高、力学性能好的零件,被认为是当前最有潜力的AM技术之一[1-3]。现在已经被大量应用于航空航天、医学生物、电子、汽车、建筑、海军潜艇等各个领域,成为当今的一个研究热点。然而,SLM技术也面临着一些技术难题需要解决,例如粉末材料经过快速熔化与凝固,发生复杂的物理与化学变化,导致最后成形件出现致密度、精度不高,裂纹翘曲,力学性能差等现象,因此SLM成形技术还需要进一步研究和完善。由于选区激光熔化热行为是非常复杂的,而且在选区激光熔化过程中激光热源扫描速度快、激光光斑直径小和加工环境封闭等条件限制了SLM加工过程的观察与监测。

当前的主流研究路线图都强调开发建模和仿真工具,以增进对SLM加工过程的理解,并最终用作优化过程和减轻缺陷的预测工具。当前大多数的学者采用有限元法(Finite Element Analysis,FEA)来对SLM的温度场进行研究。华中科技大学李佳佳[4]基于温度场模型研究了加工工艺参数对选区激光熔化多组元合金温度场的影响。南京航空航天大学李雅莉等[5]采用有限元法对温度场建模,在只改变激光功率的情况下对AlSi10Mg熔池尺寸进行了分析,结果表明:熔池长度与深度之比随着激光功率的增加而增加。华中科技大学彭刚勇等[6]将材料的各向异性考虑到温度场模型中来提高预测模型的精度,并且基于实验进行了验证。中北大学李宝强等[7]为了探究多激光选区激光熔化技术,建立了一个3D有限元模型来获得不同扫描次数的AlSi10Mg的温度场。

1 SLM温度场仿真模型

1.1 控制方程

SLM在加工过程中,一直存在热传导、热对流、热辐射的作用,如图1所示。粉床内的热量变化可以采用非线性瞬态热传导方程来描述[8-10]:

图1 SLM物理模型示意图

(1)

其中,T是温度,t是时间,k为粉末的有效导热系数,c为材料的比热,ρ为粉末的密度,q为热流密度。

在这些参数中,k,c,q都随温度呈现非线性变化规律。本文通过查阅合金手册和采用插值法确定了实体状态和液体状态铜锡合金的材料热物性参数,并根据孔隙率计算出了粉末的热物性参数。

1.2 热源模型

采用的高斯激光热源可以表示为[11-12]:

(2)

式中,P为激光功率,W;ω为激光光斑半径;A为激光吸收功率;r为粉床表面上某一点位置到光斑中心的距离;v为激光扫描速度。

1.3 相变潜热

本文基于ANSYS采用热焓法进行相变潜热处理,其公式为:

(3)

式中,ρ为材料的密度;c为材料比热容;T为温度。

1.4 边界条件

边界条件主要分为四种,第一种边界条件为初始条件下边界温度,假设初始温度为室温T0,可以表示为:

T(x,y,t)|t=0=T0

(4)

本文激光热源辐射到粉末表面被简化为热流密度输入,属于第二种边界条件,可以定义为:

(5)

粉床表面存在以空气(保护气体氩气)为介质的对流换热过程,属于第三种边界条件,可以定义为:

(6)

式中,h为对流换热系数。

粉床表面向环境辐射热能,属于第四类边界条件,可以定义为:

(7)

式中,ε为物体的有效辐射率(黑度);σ为Stefan-Boltzmann常数,5.67×10-8W/m2·k4。

1.5 有限元模拟

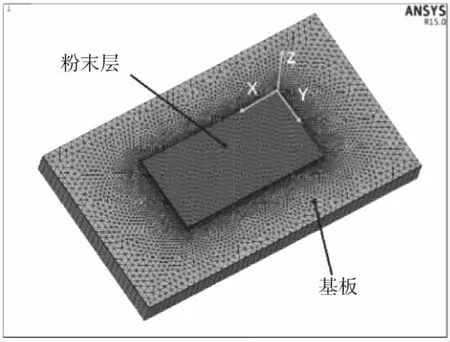

图2 温度场有限元模型

基于ANSYS软件对SLM过程中铜锡合金温度场进行模拟仿真,SLM的工艺参数如表1所示。在仿真过程中,有限元模型主要分为两层,如图2所示,分别为基板和粉末层,粉末层的尺寸为1.2 mm×0.6 mm×0.03 mm,基板的尺寸为2.4 mm×1.4 mm×0.2 mm。

表1 有限元分析中的参数

2 基于有限元模型的SLM温度调控分析

SLM温度场温度对于工件的成形质量具有重要的作用,而温度场温度又是由加工工艺决定的,并且温度场温度很难被直接测量,因此本文基于温度场有限元模型来研究不同加工工艺参数对温度场的影响。基于大量学者的研究表明,影响选区激光熔化成形质量的加工工艺参数非常多,但是激光功率、扫描速度、粉末层厚和扫描间距等是影响工件成形质量的重要参数。所以本文分别研究激光功率、扫描速度、粉末层厚和扫描间距这些工艺参数对铜合金温度场温度的影响。

因此,本文建立了铜合金SLM温度场有限元模型,研究了不同工艺参数(激光功率、扫描速度、粉末层厚、扫描间距)对温度场温度的影响,以达到通过调控温度来提高成形质量的目的。

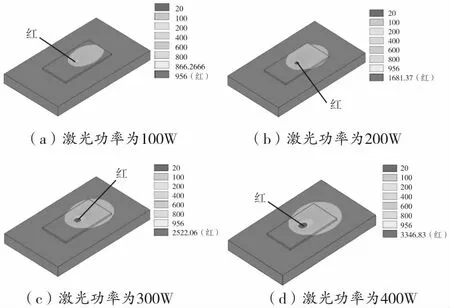

2.1 激光功率对温度场温度的影响

图3为不同激光功率下熔池对比图。从图中可以看出:激光功率为100 W、200 W、300 W、400 W时,温度场的最大温度分别为866.266 ℃、1681.37 ℃、2522.06 ℃、3346.83 ℃,随着激光功率的增加而增加。随着激光功率的不断增加,红色区域熔池的面积越来越大,热量扩散的区域也越来越大,这是由于随着激光功率的增加,单位时间内输入的热量增多导致的。图3(a)基本上看不到红色区域,这是因为激光功率过小,没有超过粉末熔点,此时粉末完全不熔化;图3(d)中熔池区域最大,最大温度超过了沸点,会导致出现粉末气化蒸发等现象,而且当前工艺下会产生非常剧烈的液滴飞溅等现象,这些现象不利于最终工件的成形质量。

图3 不同激光功率下熔池云图对比

2.2 扫描速度对温度场温度的影响

图4为不同扫描速度下熔池云图对比图。从图中可以看出,中心最大温度、红色区域熔池面积和热扩散区域为(a)>(b)>(c)>(d)。通过对比可以得知,扫描速度对温度场熔池的影响非常明显,随着扫描速度的增加,熔池最大温度、熔池的面积和热扩散区域不断减小;但是相对于激光功率对温度场的影响,扫描速度对最大温度和红色区域熔池面积影响较小,对热扩散区域的影响要大于激光功率。而扫描速度的大小也会影响熔池存在的时间,研究表明:熔池存在的时间长短对球化现象会有显著的影响。

图4 不同扫描速度下熔池云图对比

2.3 扫描间距对温度场温度的影响

图5为不同扫描间距下熔池云图对比图,图5(a)、图5(b)和图5(c)分别代表扫描间距为80 μm、100 μm和120 μm,对应的熔池最大温度分别为2601.01 ℃、2580.52 ℃、2570.16 ℃,随着扫描间距的增加,最大温度逐渐降低,两者呈负相关,但是变化并不明显。从图中可以看出:图5(a)、图5(b)和图5(c)没有明显的区别,这说明扫描间距对温度场的熔池的温度影响不大。事实上,扫描间距对加工至关重要,如果扫描间距过大,导致搭接率较小,相邻的单熔道之间就会搭接不良,并且出现较大的缺陷,从而导致成形工件表面的粗糙度较大,而且也会导致出现致密度不高等缺陷;如果扫描间距过小,导致搭接率较大,就会导致过度重熔,从而产生球化等现象,同样会使工件成形质量不高,而且扫描间距过小会影响加工效率。

图5 不同扫描间距下熔池云图对比

2.4 粉末层厚对温度场温度的影响

图6为不同粉末层厚下熔池分布云图对比图,其中图6(a)、图6(b)和图6(c)分别是粉末层厚为20 μm、30 μm和40 μm时的熔池云图,从图中可以看出:粉末层厚为20 μm、30 μm和40 μm时熔池最大温度分别为2425.81 ℃、2511.98 ℃、2576.62 ℃,随着粉末层厚的增加,最大温度逐渐增加,但是变化并不明显,熔池云图基本相同,这表明在一定范围内粉末层厚对温度场熔池温度影响不大。但是,粉末层厚对于SLM加工有着重要的作用,粉末层厚较小会导致加工效率过低,粉末层较厚会导致粉末不能完全熔化。因此,在选区激光加工过程中,粉末层厚需要控制在合理的范围内,既不能过大也不能过小,要略微大于熔池的深度。

图6 不同粉末层厚下熔池云图对比

3 结论

1)本文基于温度场有限元模型,分析了不同工艺参数对温度场的影响,在一定工艺参数范围内,SLM的激光功率和扫描速度对温度场温度的影响非常显著,随着激光功率的增大而增大,随着扫描速度的增大而减小;扫描间距和粉末层厚虽然对温度场温度有一定的影响,但是影响非常小,温度场温度大小的调控主要取决于激光功率和扫描速度。

2)温度虽然是决定SLM成形质量的重要因素,但是SLM成形过程是非常复杂的,它还和熔池的特性、粉末的特性等因素有关;扫描间距和粉末层厚虽然对温度场温度的影响较小,但它们仍是影响SLM成形质量的重要因素;因此SLM的成形质量除了考虑温度外,还需要多因素进行考虑,采用多目标进行决策寻优,这也是本文下一步研究的重点方向。