车用电池管理系统绝缘监测及故障诊断

戚益炝,周文华,朱江华,郭修其

(浙江大学,浙江 杭州 310027)

0 引言

随着电动汽车的快速发展,大多数乘用电动汽车的工作电压已到达300~400 V,少数高端乘用车的工作电压可达800 V,均已远远超过了人体可承受的安全电压。国家标准化委员会于2020年发布了GB 18384—2020《电动汽车安全要求》[1],新标准对人员防触电方面进行了修改,并要求车辆必须具备绝缘监测功能[2]。电动汽车的绝缘性一般通过整车绝缘电阻来表征,动力电池组对地的绝缘电阻又是整车绝缘电阻的重要组成部分[3],可以通过计算直流母线对地的电阻得到。围绕绝缘电阻检测的准确性,国内外高校和企业对绝缘检测的方法展开了研究,提出了电桥法[4]、信号注入法[5]、有源绝缘电阻检测法[6]。本文基于电桥法,研究分析影响绝缘检测精度的因素,设计了一种绝缘电阻实时监测系统,并从硬件和软件算法上优化绝缘监测性能。

1 绝缘监测原理及误差分析

电桥检测法是目前车用电池管理系统上最常用的绝缘检测方法,分为平衡电桥法和非平衡电桥法。平衡电桥法能快速判断绝缘状态,但由于其使用场合的局限性,通常与其他检测方法同时使用来优化绝缘监测系统的性能[7]。

非平衡电桥法通过改变接入电路的偏置电阻,以解方程组的方式得到绝缘电阻。对非平衡电桥法所得绝缘电阻进行误差分析[8],可知绝缘电阻的测量误差与偏置电阻精度、电压测量误差和偏置电阻与实际绝缘电阻的比值有关。

此外,由于整车高压回路中存在Y电容等因素,当接入回路的偏置电阻改变时,直流母线的电压经过一定时间才能到达稳定值[9],因此电压的采样时间点是否准确也影响绝缘电阻的准确性。

基于上述影响因素,可通过以下措施来减小绝缘电阻测量误差:

1)选取高精度、低温漂且阻值大小合适的偏置电阻。

2)提高电压采集精度。

3)通过合理的软硬件设计提高绝缘监测的性能,如准确性、实时性等。

前两种措施可通过选择合适的电子元器件来实现,已经有比较成熟的方案且有比较多的选择,因此基于相对成熟的硬件方案通过合理的软件算法提升绝缘监测的准确性和实时性是本文的重点。

2 绝缘监测系统硬件方案

基于上述措施,设计了如图1所示的绝缘监测系统硬件电路框图。

图1 绝缘监测系统硬件电路设计框图

当偏置电阻远小于绝缘电阻值时,绝缘电阻的计算误差最小。但是实际情况下,过小的偏置电阻会导致整个高压系统的绝缘性降低,增加系统失效风险。基于此,偏置电阻R1选择精度为0.1%、阻值为3 MΩ的固定电阻,R2选择精度为0.1%、阻值为500 KΩ的固定电阻。

该方案测量的电压为两种开关状态下的电池组总负对地电压Uiso1和Uiso2以及电池组总电压Upack,内置四个采样通道及一个12位ADC的ADS7950,在满足电压转换精度要求的同时保证电压采集的同步性。

当需要进行绝缘电阻检测时,首先闭合S3。闭合S1,断开S2,ADC采集电压Uiso和Upack,待Uiso稳定,计算并记录θH=Uiso/Upack;断开S1,闭合S2,ADC采集电压Uiso和Upack,待Uiso稳定,计算并记录θL=Uiso/Upack。根据电路原理可列方程组:

(1)

(2)

对方程组进行求解,可得电池组正负端对地的绝缘阻值:

(3)

(4)

式中,γp=(θH-θL)/θL,γm=(θH-θL)/(1-θH)。

根据式(3)、式(4)计算出正负母线对地的绝缘电阻值。但在实际使用过程中:1)必须设计完善的绝缘检测电路的自诊断策略,确保检测电路本身工作正常;2)考虑到母线的分布电容等因素,开关切换时监测电压Uiso稳定需要一定延时,诊断策略需要兼顾效率和诊断误差。

3 绝缘监测系统软件控制策略设计

绝缘监测策略主要通过MATLAB/Simulink图形化开发工具及代码自动生成工具实现。主芯片选择英飞凌微处理器TC275,绝缘监测系统需实现系统自诊断、快速检测、循环检测和绝缘电阻的计算。

3.1 绝缘监测系统故障诊断策略

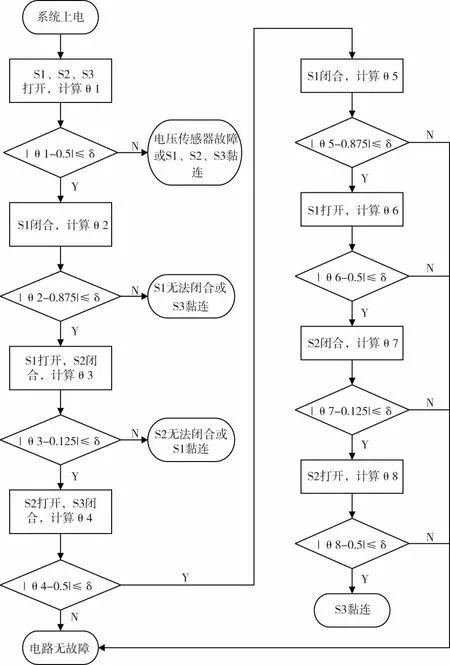

无故障的硬件平台是实现绝缘监测的前提条件,为此需在每次绝缘监测前完成绝缘监测电路的自诊断,完成如继电器粘连、继电器无法闭合、电压传感器故障等具体故障的监测。由于外接偏置电阻R1和R2的阻值固定且已知,根据电路原理可知正常状态下的电路状态,因此通过比较系统不同状态下θn=Uiso/Upack的实际值和理论值对具体故障进行诊断,具体诊断逻辑如图2。

图2 系统的自诊断流程图

图中的δ表示允许偏差阈值,0.125、0.5和0.875分别是不同开关状态下系统无故障时θn的理论值,实际应用过程中可根据系统实际情况,通过标定软件改变相应的阈值。

3.2 考虑电压稳定时间的绝缘电阻检测策略设计

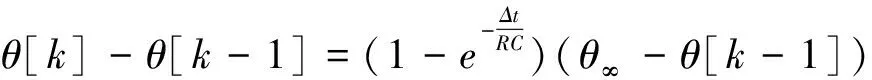

分析图1电路可知,对于负母线端,Uiso近似于等效电容Yiso-两端的电压。Uiso的稳定过程可以用等效电容Yiso-的充放电过程来表示。根据电容的充放电过程可得θ=Uiso/Upack的表达式:

(5)

式中,θ0表示开关切换前的θ,θ∞表示稳定状态下的θ,R和C表示电路中的等效电阻和电容,t表示电压稳定的时间。

θ的稳定时间要根据整车的实际情况来决定。在某些情况如整车发生事故,等电压完全稳定是不合理的,这会导致检测结果的滞后性,影响绝缘性的判断。过短的检测时间无法保证电压达到稳定值,导致绝缘电阻的检测值误差较大。综合两方面因素,本文提出两种确定电压稳定值的方法:快速检测和循环检测。

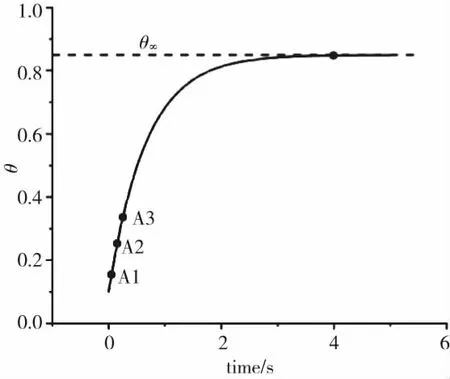

3.2.1 快速检测策略

如图3,在快速检测过程中,取电压稳定过程中时间间隔相等的三个点A1、A2、A3,根据式(5)计算三点对应θ的差值,可得方程:

图3 快速检测原理图

(6)

(7)

式中,Δt表示A1与A2,A2与A3的时间间隔,对方程进行求解,得:

(8)

快速检测仅仅通过三个采样点计算出电压稳定时的θ,大幅减少了绝缘电阻的检测时间。但是电压的采样误差对绝缘检测精度的影响会被放大,因此快速检测适用于需要快速计算绝缘阻值的情况。

3.2.2 循环检测策略

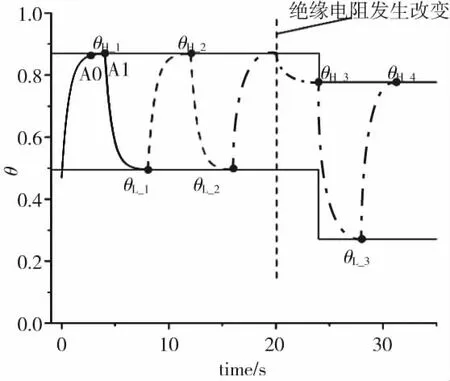

绝缘电阻循环检测分为两个步骤:一是通过实时记录电压稳定过程中的θ值来判断电压是否达到稳态并记录稳态值θH和θL以减少无效的检测时间,二是通过比较相邻稳态值来确定用来计算绝缘电阻的θH和θL。

如图4中A0、A1点,当A0、A1所对应的θ差值小于某一阈值时,则认为电压趋于稳定,将A1点所对应的θ作为稳态值θH_1。其他稳态值的确定方法同理。

图4 循环检测原理图

图4中的黑色虚线表示正常状态下的循环检测过程,θL_1和θH_1为已经确定的稳态值。当采集得到新的θH_2时,需要根据式(9)将θH_2与θH_1进行比较,满足条件则输出θH_2和与之相邻的θL_1来计算绝缘电阻值。图4中的点划线表示检测过程中绝缘电阻发生改变的情况,最后得到的θH_3和θH_2不满足条件,因此θH_3和θL_2不能用来计算绝缘电阻。

|θH[k]-θH[k-1]|≤δ

(9)

|θL[k]-θL[k-1]|≤δ

(10)

式中的δ可根据实际情况来设定。

理论上,循环检测时间长,绝缘电阻的测量误差相对于快速检测会更小。同时,电动汽车在正常工况下,绝缘电阻值并不会在短时间内发生改变,循环检测可以满足大多数工况下的绝缘电阻检测功能。本方案中,将循环检测作为常态化检测方式,快速检测则在特殊情况下使用。在Stateflow中设计了如图5的绝缘电阻检测流程。

图5 快速检测和循环检测Stateflow模型

4 试验及分析

本研究利用如图6所示的硬件在环系统对本方案的绝缘监测系统进行试验验证。该硬件在环系统硬件平台包含了64个电池模拟单元,可以模拟电池包内部的电池并联串联情况,能够输出电池的电压、电流,电压的模拟电压范围为0~6 V,电压输出精度为1 mV;包含了精度为1%的电阻板卡,来模拟动力电池组的绝缘电阻。

图6 绝缘监测硬件在环试验环境

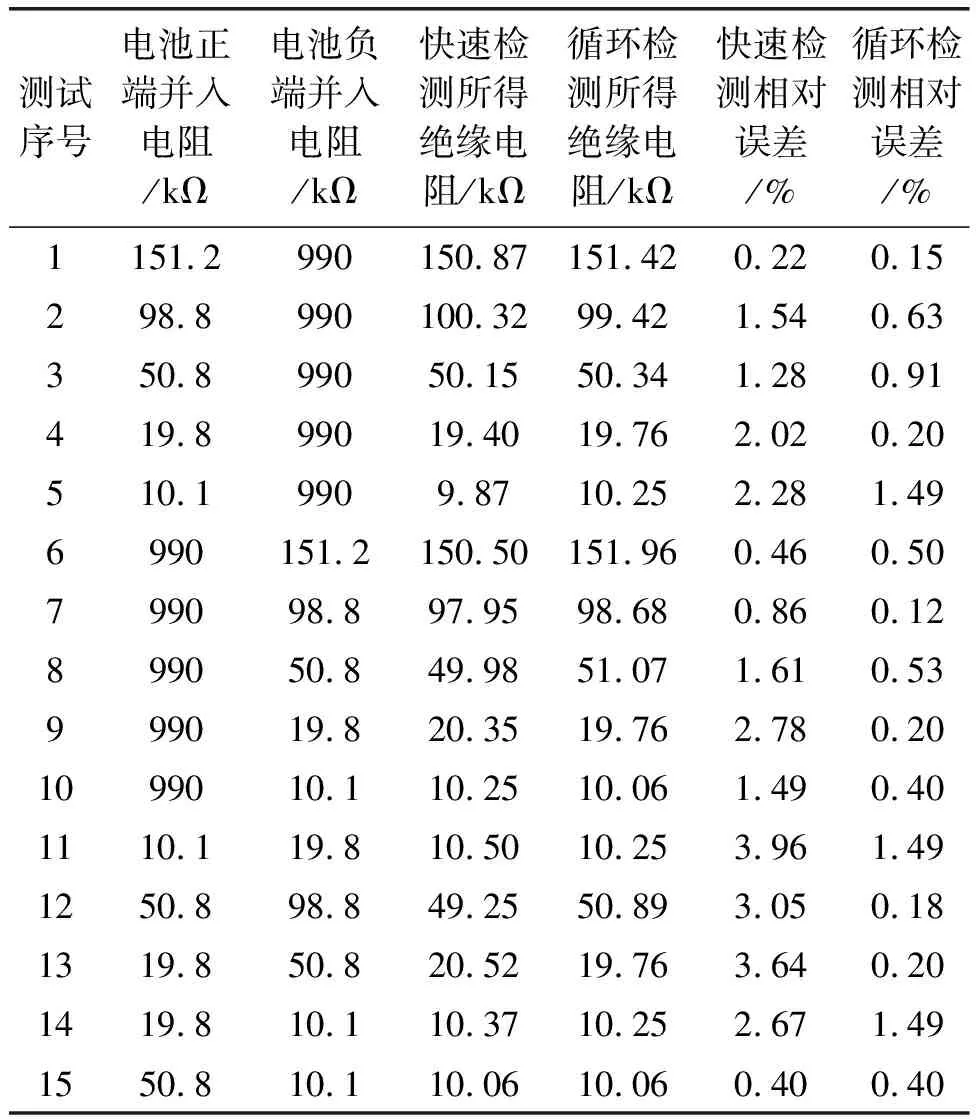

将两块电阻板卡分别接入电池组正负端与车身地之间,在上位机的Veristand软件中对电阻值进行配置。试验过程基于XCP on CAN协议在ETAS INCA上建立监控和标定平台。实时监测不同情况下绝缘电阻的测量情况,并计算绝缘电阻检测值和实际值的相对误差,试验结果如表1。

表1 绝缘电阻试验结果

根据表中数据可知,本绝缘监测系统快速检测所测绝缘电阻的相对误差在±5%,且鲁棒性较循环检测差,因此快速检测一般用于特殊情况,如控制器上电后快速检测绝缘状况。循环检测作为本系统常态化检测方式,所测绝缘电阻的相对误差在±2%,两种检测方式均能满足电动汽车动力蓄电池的绝缘检测要求。

5 结束语

本文设计了车用电池管理系统绝缘监测系统,在合适的硬件方案的基础上,针对绝缘电阻电桥检测法检测时间较长的缺点,设计了快速检测和循环检测两种检测方法提高检测结果的准确性,并设计了自诊断程序保证系统的可靠性。对自搭建的硬件在环系统中进行了试验。试验结果表明:该绝缘监测系统的两种检测方式均能准确检测不同情况下的绝缘电阻,满足车用动力蓄电池绝缘电阻检测要求。