鲍店煤矿智能化工作面的建设与优化

丁 奇 赵 峰 刘士平

(兖矿能源集团股份有限公司鲍店煤矿,山东 邹城 273500)

国内智能化采煤存在的难点:1)智能化开采刚开始起步,配套设备还未成体系,受地质条件影响较大,还不能适应不规则、大倾角、大采高、高瓦斯、千米深井等灾害突出的工作面[1]。2)智能化装备配套还有很远的路要走。目前采煤机还只能做到程序截割,模拟人工割煤,还无法做到自适应割煤,没有安装支架防碰撞系统,需要人工干预。工作面两顺槽支架和转载机的拉移仍然需要人工操作,液压支架自动跟机过程中出现故障系统无法辨别,做不到自诊断、自处理和纠正,系统运行中缺乏自主检测和控制,设备各类传感器可靠性还不高等,都制约了智能化的发展[2-3]。3)掘进智能化发展远远滞后于采煤,受限于其本身特点,技术发展非常不平衡,目前仅能做到遥控截割。自动自主定位截割、自动锚护等关键技术还未取得突破,后配套设备还需要进一步完善,严重制约掘进效率。

鲍店煤矿在智能化采煤方面做了大量的尝试和探索,积极推广整体顶梁液压支架、智能采煤机、变频驱动运输机等先进装备,投用无人值守地面自动配液、采区集中供液系统,建成7304 智能化综放工作面,取得了较好应用效果。

1 鲍店煤矿7304 采煤工作面概况

7304 综放工作面位于七采区北部,是七采区西翼3 煤层第二个区段的工作面。平均标高-452 m,面长286 m,走向长1722~1891 m;平均煤厚9.02 m,基础储量为631.6 万t。目前7304 工作面机头推进1221 m,机尾推进1233 m。

2 7304 采煤工作面建设背景

传统工作面液压支架需手动搬动阀把操作,采煤机需人工遥控器跟随调控,放煤需多人配合双轮顺序多头放煤,工作面生产现场以人工操作为主,占用人工较多、劳动效率不高、危险系数大。鉴于鲍店煤矿智能化装备功能、程序设计不完善,不符合、不适应现场生产需要以及减人提效需要,就此开展了设备优化建设。

3 智能化工作面建设目标

1)集控中心:建设两套集控中心,实现地面和井下的通信、监控。

2)通过通信、以太网、视频、液压等技术,实现对工作面设备远程或就地启停控制、视频监控、语音通话等功能。

3)支架电液控系统:创新研发改进了全功能遥控器,优化遥控按键布局和功能操作,通过红外+无线双重通信实现支架电液控系统的精确对码和遥控控制,操作更加灵活、快捷。采用四路电源供电、有线+无线“双总线”设计,保障了无线通信和跳架传输,系统运行更加稳定可靠。实现功能:邻架控制、成组控制、自动跟机、遥控控制、急停闭锁、故障显示报警。

4)视频监控系统:工作面支架、各转载点、泵站等地点均安装高清本质安全型摄像仪,具备视频跟机自动切换、红外补光、视频本地存储功能。工作面内采用基站光纤加wifi 无线两种通信。通过千兆网络进行视频传输,地面调度台、集控中心可以对工作面各作业地点生产状况进行全过程、无缝隙动态监控。

5)手持智能终端系统:具备工作面三机、皮带机等设备数据监测、工作面视频监视及沿线语音通话功能,在网络覆盖范围内可以查询工作面各设备运行状况。实现的功能:视频通话、监控浏览、故障查询、无线遥控、工况显示。

4 7304 智能化工作面优化与改进

4.1 优化自动跟机系统

优化跟机控制程序,自动跟机由后滚筒改为前滚筒,即煤机前滚筒过后两架进行降、移、升和伸插板动作,后滚筒过后进行伸护帮动作,配套动作更加紧凑,跟机工艺更加流畅,支护更加及时,有效防止顶板事故。

优化支架跟机动作程序,收前插板前适当降前柱,降柱与移架同时动作,拉架前左右邻架先助推,避免前部刮板输送机后坐,移架更加精准。移架前根据推移行程大小升抬底,避免架前涌煤[4]。

利用推移行程传感器数据监测,智能识别超前架,识别后只动作护帮,避免超前架拉移位置跟机中断问题,大幅提升自动跟机效率。

4.2 优化自动放煤工艺

结合综放采煤工艺技术要求,积极采取时序自动放煤与人工干预相结合的方式,通过对放煤时间、放煤倾角、尾梁尾插行程和摆动次数等参数进行记录、比对、反复测量和优化,总结出自动放煤合理时间,制定出两种时序放煤模式,有效应对不同顶板条件下放煤需要,探索形成了一套用智能化设备实现自动化放煤的综放开采新工艺[5]。优化了跟机自动放煤工艺,跟煤机后滚筒放煤,后滚筒3 架进行首轮放煤,过5 架后第二轮放煤,每轮放煤时间控制在11 s 左右,第三轮只需要人工找补,大幅提高了放煤效率。

4.3 优化记忆割煤工艺

记忆截割软件实现了15 个工艺段学习过程,通过优化记忆数据,及时动态在线学习,修改完善记忆截割数据,可实现采煤机中部过程记忆截割。目前每班记忆截割使用率多数能达到80%以上,采煤机司机只需监护前滚筒,后滚筒多数靠记忆截割。

5 7304 智能化工作面建设

5.1 液压支架配置电液控制系统

工作面液压支架、顺槽支架、单元支架均配置有电液控系统,具备远程遥控功能;基于记忆截割传感器(编码器、摆角传感器、机身倾斜传感器),配合DSP 电控系统,实现采煤机记忆截割功能。设液压支架安装控制器,配备摄像仪、压力、行程、红外、倾角、声光等传感器。煤机自动控制系统具有自动记忆截割、远端操作、状态数据分析、煤机定位、自动跟机移架、跟机喷雾、自动放煤、姿态监测、遥控操作等功能。

5.2 割煤系统

1)采煤机编码器精度为±5 cm,摆角传感器为±2%(与工作面的高度有关),其他传感器精度误差为±1%。传感器精度满足智能化使用要求[6]。

2)通过位置编码器等对采煤机进行精确定位,实现自主定位功能。配置摆角传感器和两维倾斜传感器能够动态监测摇臂角度、机身俯仰角,实现采煤机姿态监测功能。采煤机利用SGC 顺槽通信模块经顺槽显示主机同集控中心塔式主机进行数据对接,通过操作平台实现煤机远程控制。采煤机FYF30-V3 遥控器与煤机WCR 无线电遥控接收模块配套使用,实现机载无线遥控功能。

3)井下智能集中控制中心配备智能采煤机系统,由采煤机传感器系统、自由工艺段记忆截割系统、基于载波通信的煤机数据上传与远程控制系统、互联网煤机远程诊断与服务系统组成,实现采煤机运行工况监测、故障诊断、预警功能[7]。

4)采煤机具备瓦斯、煤尘探测功能,探测系统能够联动控制采煤机具备环境安全瓦斯联动功能,且能正常使用。

5.3 支护系统

1)液压支架配备ZDZY-Z 电液控制系统,能够实现液压支架的降、移、升自动控制。液压支架配备行程传感器、压力传感器、倾角传感器等传感器;前后立柱均安装有压力传感器,实时监视支架的支护状态;推移千斤顶安装有非接触磁环行程传感器;在支架顶梁、连杆、底座共安装3 个倾角传感器,用于支架支护高度测量。

2)液压支架电液控服务器采集采煤机的运行位置,实现跟机移架等功能。目前跟机率可达90%以上,并常态化运行。

3)液压支架具备自动找直功能。顺槽显示主机通过访问LASC 服务器,获取工作面轮廓线、找直目标曲线及RPC 数据,集控中心将获取的RPC数据通过支架服务器下发至支架控制器,控制支架拉移行程,进而实现工作面自动找直功能。

4)液压支架具备自动补压、自动喷雾等功能。自动补压参数设置如下:补压下限15 MPa,补压差值1 MPa,单次补压时间10 s,补压间隔3 s,补压次数3 次;自动喷雾参数设置如下:喷雾时间20 s,喷雾距离22 m,喷雾架数3,喷雾保持10 s。

5)支护系统具有压力超前预警、自动跟机支护、伸缩梁(护帮板)防碰撞等功能。通过机尾服务器采集并上传两顺槽支架压力传感器数值,实时监测、记录顺槽超前支护段支撑压力变化情况,并在组态中建立预警功能。当立柱压力大于37 MPa 时进行预警提示,实现压力超前预警功能。

5.4 运输系统

1)刮板输送机自动监测煤流负荷。前部刮板运输机采用变频一体机,后部刮板运输机采用变频电机配变频开关,转载机配备变频一体机驱动,通过监测电机电流的大小来反馈煤流负荷。

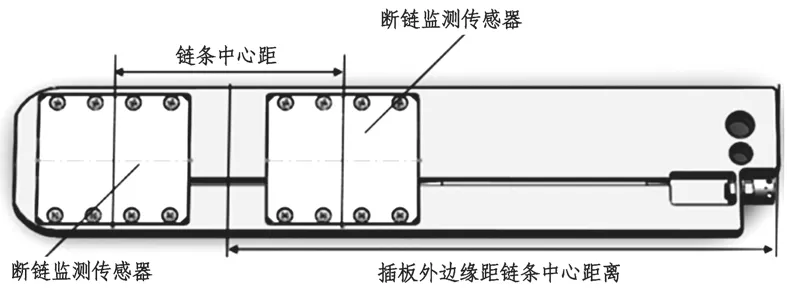

2)刮板输送机具备工况监测、链条自紧、断链保护功能。运输机配备刮板机工况监测系统,对伸缩机尾油缸缸底压力和活塞位移实时在线监测,并结合液控单元,实现机尾伸缩的自动控制;运输机安装ZDJ12 型矿用刮板运输机断链监测装置,传感器基于霍尔原理,实时监测链道链条磁场电压信号,综合判断刮板链运行状态,实现断链监测保护。

3)电动机、减速器及电控系统运行工况自动监测、故障自动诊断。集中控制中心三机操作台通过与三机控制开关通信,实时显示三机运行状态及电流、电压、温度等工况信息,可实现电动机、减速器及电控系统的运行工况监测与故障诊断等功能。

4)顺槽可伸缩带式输送机具有异物检测、带速监测、跑偏、烟感等功能。带式输送机安装有KTC150 控制系统,可以实现带速、温度等监测功能。胶带机安装AI 摄像仪,对于胶带上高速运行的异物(积水、锚杆、锚索托盘、木料、大块矸石等)图像瞬间抓拍,自动识别报警。在机头、机尾及中部各安装防跑偏保护传感器1 组,煤仓上口安装堆煤保护装置1 件,机尾安装防撕裂保护装置1 组,驱动滚筒上方下风口顶板安装烟雾保护传感器1 件。工作面井下集控中心通过光纤及光电转换模块实现与变频器主机通信,读取煤量监测、煤量百分比等数据转化为对应模拟量信号,通过下发给变频器模拟量信号,实现可伸缩带式输送机基于煤量监测的智能调速控制功能。

6 7304 智能化工作面建设亮点

1)地面配液中心为国内首家无人值守地面自动配液系统。设10 000 L 乳化油罐和乳化液箱各1台、乳化油泵组、乳化液输送泵组及配比控制系统。为乳化液配比提供的清洁水源达到合格的饮用水标准,乳化液由管路自然送至井下采区泵站,乳化液箱补液口处设置电动闸阀,与井下乳化液箱液位联动控制。

2)采区智能供电供液。供电中心布置在七采轨道巷,实现2600 m 长距离设备供电。七采区供液中心实现配液地面化、供液集中化。配备超大流量泵站、变频驱动、四级高精度过滤,选用高等级不锈钢无缝钢管供液,机器人全方位智能巡检,可服务整个采区达12 a 以上。

3)运输机断链监测。运输机安装ZDJ12 型矿用刮板运输机断链监测装置,传感器基于霍尔原理,实时监测链道链条磁场电压信号,综合判断刮板链运行状态,实现断链监测保护,如图1。

图1 断链传感器图

4)运输机自动张紧。运输机配备刮板机工况监测系统,对伸缩机尾油缸缸底压力和活塞位移实时在线监测,并结合液控单元,实现机尾伸缩的手动和自动控制功能。

5)人脸识别闭锁系统。工作面两端头安装人脸识别安全闭锁装置,以人脸识别闭锁作为停送电管理的新措施,增强了现场作业的规范性。

6)AI 摄像异物检测。胶带机安装AI 摄像仪,对于胶带上高速运行的异物(积水、锚杆、锚索托盘、木料、大块矸石等)图像瞬间抓拍,自动识别报警。

7)智能化信息显示。工作面配备集控系统,可对采煤机、液压支架、刮板输送机等设备实现远程集中控制,具有设备工况监测、故障报警等功能,及智能化运行数据自动记录、分析等功能。

7 结论

1)实现了自动化功能的常态化运行。传统工作面人工手动操作,劳动强度较高;智能化工作面电液自动控制作业,劳动强度低。

2)作业人员少。智能化工作面每班可设置作业人员7 人,与传统工艺需14 人相比,每班可减少7 人,减幅达50%。