智能化采煤工作面采煤机自动监控系统的设计与应用

李春华 孙 晓 宁 权

(陕西长武亭南煤业有限责任公司,陕西 咸阳 713600)

煤矿综采工作面的无人化是实现煤矿高产高效安全开采的基础,主要是指综采工作面实施智能化控制功能,实现了工作面无人操作开采。主要技术特征有采煤机智能控制,采煤机可以自己定位,计划轨迹,碰见煤矸石自动躲避,基于产量要求和机器负荷调整速度等;通过智能感知和视频监控系统传送的工作面图像,人工远程实时干预,只需要极少数的人现场巡视检查,人身安全得到了极大的保障。采煤机是整个无人化开采系统中的关键设备,记忆截割技术是实现智能化、无人化开采的必备条件[1]。

亭南煤业智能化采煤工作面原采煤机进行自动记忆截割作业时存在需要人工干预、数据采集不准确、无法实现实时监控等问题,针对性设计了用于采煤机自动记忆割煤的监控系统[2],并将该自动监控系统应用于亭南煤业2408 工作面进行实际运行测试,效果理想。

1 工程概况

1.1 概况

亭南煤业矿井位于陕西省咸阳市长武县城东20 km 处的亭口镇亭南村附近,井田面积35.5 km2,地质储量39 883 万t,可采储量18 429 万t,设计生产能力450 万t/a,服务年限30.7 a。该矿目前开采侏罗系4 号煤层,埋深401.32~788.60 m,一般500~700 m,煤层厚度1.00~23.24 m,煤层平均厚度11.05 m,煤层倾角为2°~7°,煤层平均倾角为5°。矿井布置有主立井、副立井、进风立井和回风立井,采用中央分列式通风方式,抽出式通风方法,即主立井、副立井、进风立井进风,回风立井回风[3]。

亭南煤业井下回采工作面采用ZF8600/24/45 四柱低位放顶煤液压支架,采用MG500/1200-AWD交流电牵引采煤机,采用SGZ880/800 型前后刮板输送机,整体采煤机械化程度为100%[4]。

1.2 自动记忆截割应用中的问题分析

亭南煤业在原智能化工作面智能化采煤作业中采用了自动记忆截割技术,采煤机控制系统实时采集工作面采高、倾角、俯仰角、速度、方向等信息,并以5 cm 为间隔做即时映射,生成截割曲线模型。从智能化工作面现场实践情况来讲,这种传统自动记忆截割技术无法实现采煤机的全自动化截煤,采煤机自动记忆截割运行期间,大部分时间内仍然需要进行人工干预,如工作面出现条件变化,依靠无盲区视频监控,人工干预调整截割高度并修正曲线模型[5]。另外原自动记忆截割技术中所求采煤机自身各参数信息没有办法实现实时在线监测,如工况发生大的变化则会导致采煤机发生故障,采煤机停机检修影响设备的自动化程度[6]。

针对亭南煤业采煤机自动记忆截割技术中存在需要人工干预、数据采集不准确、无法实现实时监控、自动化程度落后等问题,设计用于采煤机智能化自动记忆割煤监控系统,在液压支架上安装红外传感器,在采煤机上安装D 型齿轮传感器和带惯性组件的导航系统,可对采煤机截煤作业运行期间机身参数进行实时监测和调控,可提高采煤机记忆截煤精准程度和降低采煤机的故障发生率[7]。

2 自动记忆截割原理及记忆策略

2.1 自动记忆截割原理

亭南煤业智能化工作面采煤机自动记忆截割可划分人工操作截煤示范阶段和采煤机自动记忆截割阶段。人工操作截煤示范阶段:采煤机在进行第一次截煤作业时需要人工辅助操作,现场工作人员需要手动控制采煤机完成机头→机尾→机头的1 个循环截煤,将该循环截煤期间采煤机自身运行数据进行采集并储存;采煤机自动记忆截割阶段:以示范阶段采煤机运行数据为依据,进一步调整采煤机运行姿态,实现采煤机自动化截煤[8]。

新设计的自动监控系统自动记忆截割原理如下:采煤机自动记忆截割如图1 所示,采用自动监控系统在整个综采工作面按照等距采集采煤机截煤一刀煤过程中的运行数据,当采煤机完成第i刀后将采集到的运行数据进行存储。在采煤机进行下一刀(第i+1 刀)时可根据上一刀(第i刀)的运行数据进行采煤机运行姿态的自动调控。第i+1 刀结束,在进行第i+2 刀作业时如作业工况发生重大变化,通过自动监控系统实现对采煤机自适应调整。将自适应调整后的数据做为第i+3刀的截煤依据[9]。

图1 自动记忆截割示意图

2.2 记忆截割数据信息采集原理

自动监控系统需要对采煤机常规点、特殊点、关键点数据进行信息采集,为采煤机自适应调控提供依据。采煤机截割作业过程当中自身工作参数及自动记忆截割数据的采集是同时进行的,两者常规采样点均按采煤机行走等距离定点进行。

2.3 自动记忆方案策略

采煤机截割作业时采集数据较多,系统无法及时对采集的所有信息进行存储,为有效实现采煤机的自动记忆截割作业,防止关键信息丢失,有必要制定有效的自动记忆方案策略,在保证采煤机正常自动记忆截割基础上尽量优化记忆点减少数据的存储空间。

记忆方案策略:采煤机记忆截割作业过程中,记忆节点主要有常规记忆点、关键记忆点和特殊记忆点。对于常规记忆点全部采取等距离方案进行数据点记录;接收调整采煤机工作状态的节点为关键记忆点,关键记忆点为记忆点的核心组成部分;对于采煤机自身出现异常的节点为特殊记忆点,即采煤机进行自适应调整控制时的节点。采煤机记忆截割作业过程中对采集数据信息数量和种类进行优化,实现常规记忆点、关键记忆点和特殊记忆点的有效结合,提高监控系统存储空间的有效利用。

3 采煤机自动监控系统整体架构

井下工作面工作环境恶劣,有必要对采煤机监控系统进行优化设计。第一可以提高采煤机记忆割煤的自动化程度,减少工作人员工作量,实现无人化和少人化作用;第二可以对采煤机进行全面监控,最大程度降低采煤机发生故障概率,提高采煤机的工作效率。

采煤机自动监控系统整体架构设计目标:设计一种基于记忆割煤方法采煤机自动监控系统,对采煤机截煤作业运行期间机身各部分参数进行实时监测和调控,提高采煤机记忆截煤精准程度和降低采煤机的故障发生率。

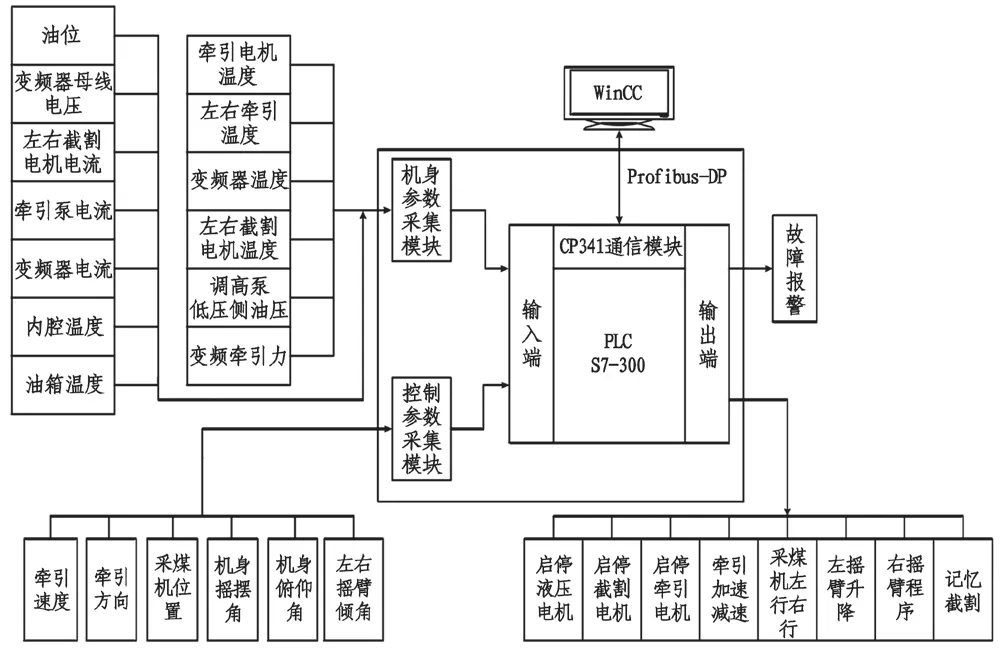

自动监控系统整体架构如图2,主要有WinCC、Profibus-DP、S7-300PLC、机身参数采集模块、控制参数采集模块、CP341 通信模块、各类传感器等部件。各类传感器将采集数据信息传输给PLC 控制器,信息处理后通过Profibus-DP 现场总线与上位机完成数据通信,实现采煤机自动记忆截割作业信息数据的实时监控。当采煤机运行过程中出现故障后,自动监控系统监测到后会进行故障报警,及时进行维修保养处理。该自动监控系统可实现的监控内容主要有油位、变频器母线电压、左截割电机电流、右截割电机电流、牵引泵电流、变频器电流、内腔温度、油箱温度等。

图2 自动监控系统整体架构

4 自动监控系统 PLC 硬件选型和软件设计

4.1 PLC 硬件选型

4.1.1 PLC 选型

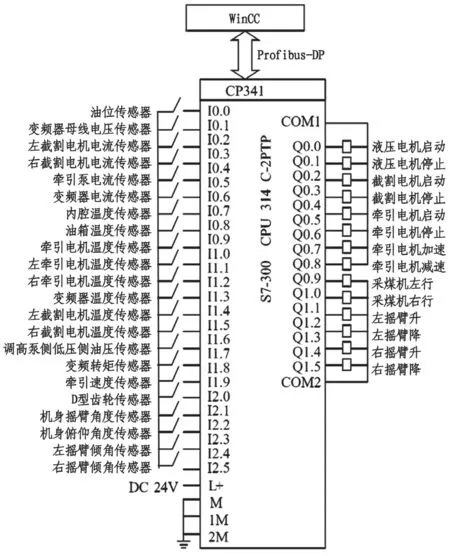

该采煤机自动监控系统选用SIEMENS S7-300 PLC, CPU 313C-2 PTP,紧凑型CUP 含MPI,16数字量输入/16 数字量输出,3 个高速计数器(30 kHz),集成接口RS-485,集成24 V DC 电源,128 kB 工作存储区。该SIEMENS S7-300 PLC 可适用于恶劣的工作环境,在煤矿等领域实现低成本的解决方案。PLC 外端接线如图3 所示。

图3 PLC 外端接线示意图

4.1.2 通信模块选型

设计中选取CP341 通信模块, 以实现点对点通信,参数分配点对点通信。CP341 通信模块设置有RS-485 集成串行接口,最远通信距离可达1200 m。CP341 通信模块通过Profibus-DP 实现与上位机的通信。

4.2 自动监控系统软件设计

采煤机自动监控系统控制流程如图4。

图4 采煤机自动监控系统控制流程示意图

该采煤机自动监控系统中,应用模块化的设计思想,将其设计为监控系统数据采集、自适应记忆截割、监控报警和人工修正四大部分。

监控系统数据采集:基于记忆截割的监控系统初始化→记忆截割模式与否→人工截割示范→采集机身与控制参数→数据处理→路径展开→路径记忆。自适应记忆截割:数据记忆→路径跟踪→截割状态异常与否→自适应调控→数据异常与否→路径变化过大与否→控制输出。如数据异常而会触发故障报警,实现监控报警功能,下一步人工设置参数进行人工修正处理。

5 实践应用效果分析

采煤机自动监控系统设计完成后,经亭南煤业2408 智能化综采工作面实际运行测试,该自动监控系统可实现对采煤机截煤作业运行期间机身各部分参数进行实时监测。自动监控系统监测结果及现场实际数据情况见表1。

表1 2408 智能化工作面自动监控系统监测结果及现场实际数据情况

从表1 数据可知,亭南煤业2408 智能化综采工作面采煤机在记忆截割作业过程中,设计并应用的采煤机自动监控系统能实现对采煤机自身工作参数及自动记忆截割数据的实时监测,实现了采煤机自动记忆割煤作业的智能化。经对比,通过监控系统监测得到的采煤机运行数据与采煤机现场实际运行数据一致,设计方案合理可行,可应用于采煤机记忆截割作业。

6 总结

针对亭南煤业智能化采煤工作面原采煤机进行自动记忆截割作业时存在需要人工干预、数据采集不准确、无法实现实时监控等问题,在采煤机记忆截割的基础上,设计了一种基于SIEMENS S7-300 PLC 控制器为核心的用于采煤机自动记忆割煤的自动监控系统。该自动监控系统在亭南煤业2408 工作面进行实际运行测试,对采煤机运行期间机身各部分参数进行实时监测和调控。主要表现为以下优点:1)降低了采煤机故障发生率,提高了采煤机的工作效率;2)提高了采煤机记忆截割精准度,记忆截割的智能化程度大幅度提高,能实现综采工作面的无人化开采。