可燃芯模材料对环形槽药柱结构完整性影响分析①

国峰楠,李一鸣,李锋锐,刘 通

(1.大连理工大学 航空航天学院,大连 116024;2.内蒙动力机械研究所,呼和浩特 010010)

0 引言

随着固体火箭发动机技术的发展,采用高装填比药柱来提高发动机整体性能的手段近些年得到了广泛的应用。但是随着装填比增大,药柱内部承受的应力、应变水平也随之增大,影响着发动机的药柱结构完整性及工作可靠性。

何景轩等[1]指出固体火箭发动机药柱结构完整性评估仍然是固体动力设计中的几个关键基础问题之一。龚建良等[2]、魏晓林等[3]分析总结了近些年来我国固体火箭发动机药柱结构完整性的研究进展,指出药形结构是其重要的影响因素,在装药设计过程中,应该对各种载荷下药柱应力、应变进行详细分析。王佳奇等[4]分析模拟了某发动机药柱在低温和低温点火升压两种载荷下的结构完整性,并采用冷增压系统开展了对比试验。随军等[5]研究了NEPE推进剂药柱模量老化对药柱结构完整性的影响。刘向阳等[6]对考虑围压效应的NEPE 推进剂药柱结构完整性进行了研究,指出围压效应对 NEPE 推进剂药柱力学响应的影响与损伤应变阈值有关。CHYUAN[7,8]的研究结果表明,在固体火箭发动机药柱结构完整性分析过程中,温度载荷和内压载荷是造成药柱破坏的主要载荷。邓康清等[9]针对自由装填药柱开展了结构完整性分析。

为了降低高装填药柱结构内部的应力水平,通常会在药柱结构设计的过程中采用一些复杂的结构形式,如径向环形槽药柱、分段药柱等[10]。其中径向环形槽药柱结构(也称为内孔伞盘型装药)是一种能够降低药柱结构应力的有效手段。文献研究表明,与无环形槽药柱结构相比,采用径向环形槽结构的药柱内部最大应变水平降低5%以上[11]。但是由于环形槽药柱这种特殊药柱结构在工艺实现过程中存在诸多困难,同时,在外载荷作用下,环形槽根部的应力、应变较大,极易出现裂纹等缺陷[12],因此需要对此种药柱结构完整性进行全面评估与分析,指导此类新型药柱结构的设计及制备。针对环形槽药柱的装药结构完整性,国内学者也开展相关的研究工作。李磊[13]开展了环形槽装药几何参数的灵敏度分析研究,获得了不同参数对结构完整性的影响,用于指导药柱结构的优化设计工作;蒙上阳、李磊等[11,14~15]开展了不同载荷条件下含伞盘结构的药柱结构完整性分析工作,给出了伞盘曲面结构、伞盘深度、伞盘宽度对药柱应变的影响,并进行了伞盘结构的优化;申志彬等[16]研究了伞盘结构对装药结构药柱完整性的影响规律,相关结果用于指导环形槽药柱的结构设计。田鹏等[17]对环形槽结构的药柱结构完整性进行了计算,获得了不同环形槽参数对药柱应变的影响。王晨飞[18]利用ABAQUS软件对大长径比复杂装药结构完整性进行了分析,研究了环形槽结构参数对药柱结构完整性的影响。从文献来看,国内研究主要集中于分析环形槽结构参数对药柱结构完整性的影响,进而对环形槽药柱结构的设计提供指导,但对含芯模结构的药柱结构完整性研究相对较少。

本文基于含可燃芯模的径向环形槽药柱成型方法,开展了含芯模结构的药柱结构完整性分析。该芯模结构由可燃材料制备而成,在药柱固化后无需脱模,发动机点火后随药柱一起燃烧消融。本文对此种含可燃芯模结构的固体火箭发动机药柱结构完整性进行分析与研究,主要研究芯模结构对药柱内部应力、应变的影响,同时分析了芯模材料参数与药柱结构完整性的相关关系,为可燃芯模材料的选取及环形槽药柱结构的设计提供参考。

1 径向环形槽药柱可燃芯模构型

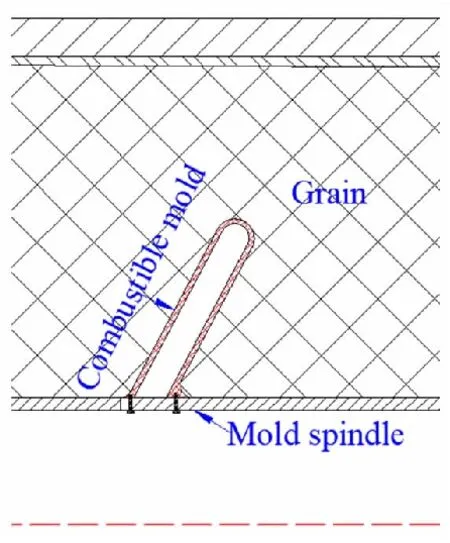

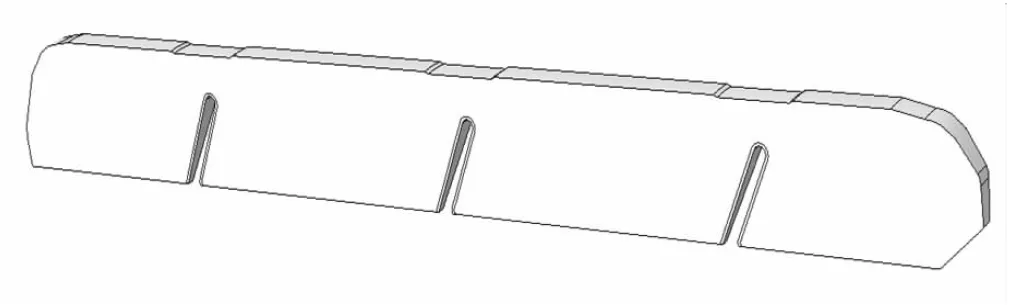

为了解决径向环形槽药柱结构在生产过程中无法有效脱模、工艺实现困难等问题,设计了一种利用可燃芯模材料来实现环形槽药柱结构成型的方法。该芯模结构可采用增材制造方式制备,降低复杂型面药柱结构对芯模结构成型的限制,可燃芯模结构装药完成后无需脱模,在发动机工作过程中随药柱一同燃烧消融,解决了传统芯模脱模困难的问题。在芯模材料选取过程中,选择了烧蚀率大(易燃)、与药柱粘接性能良好的材料,同时可燃芯模在烧蚀后残渣较少,减少芯模烧蚀后对发动机内弹道的影响。

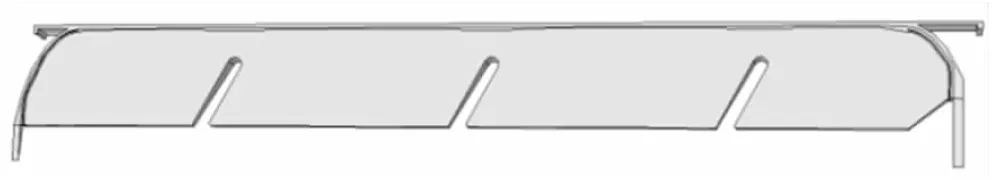

图1给出了含可燃芯模径向环形槽药柱的成型示意图。推进剂浇注前,将可燃芯模与芯轴连接放入装药壳体内部;推进剂药柱固化后,将芯轴拆卸,可燃芯模与药柱结构共同留存于燃烧室中,形成含可燃芯模的燃烧室结构。由于该可燃芯模一直存在于燃烧室内部,因此在分析药柱结构完整性时,需要考虑芯模结构对药柱结构完整性的影响。

图1 含可燃芯模环形槽药柱成型示意图Fig.1 Schematic diagram of annular groove grain with combustible mold

2 药柱结构完整性分析评估方法

2.1 材料参数选取

发动机壳体材料为高强度钢,绝热层材料为三元乙丙橡胶,为了简化计算,将衬层材料作为绝热层材料处理,药柱为丁羟四组元推进剂。

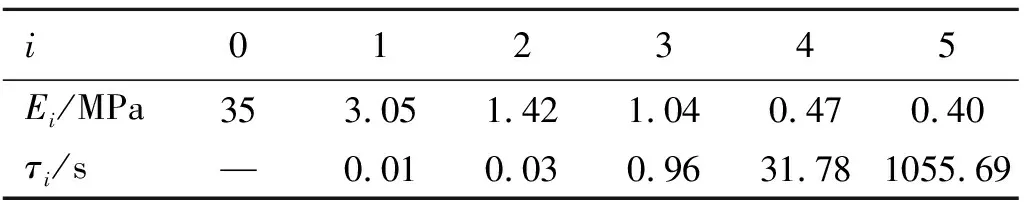

发动机壳体、绝热层(衬层)和药柱的原始材料参数如表1所示。用Prony级数表征的粘弹性推进剂松弛模量E(t)如式(1)所示,式中的各项参数见表2。

(1)

描述推进剂材料时间-温度等效因子的WLF方程见式(2):

(2)

式中C1=20.012,C2=573.037;T0为参考温度T0=293.15 K。

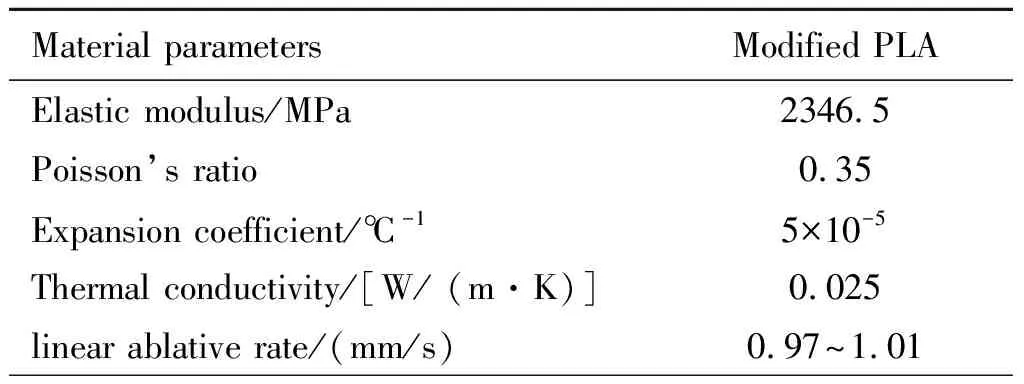

芯模材料选用改性聚乳酸材料,其材料性能如表3所示。对选取的芯模材料开展常压条件下的氧乙炔线烧蚀率测试(测试标准为GJB 323A—96),测得可燃芯模材料的线烧蚀率为0.97~1.01 mm/s。

表1 发动机材料参数Table 1 Material parameters of motor

表2 推进剂松弛模量参数Table 2 Parameters of propellant relaxation modulus

表3 芯模材料参数Table 3 Material parameters of mold

2.2 药柱结构安全系数计算方法

对于药柱内表面破坏,通常使用八面体剪应变准则,采用Von-Mises等效应变来衡量。等效应变可定义如下:

在计算过程中,选取柱坐标系,其中,εx、εy和εz分别表示轴向、环向与径向应变。

考虑到温度载荷和压强载荷通常采用应变破坏准则进行分析,以伸长率作为判据。本文采用工程中常用的累积损伤安全系数评估方法[19]。

温度载荷下,药柱结构内部的安全系数fT为

(4)

式中εT为温度载荷下计算得到的最大等效应变;εm为推进剂的最大伸长率。

需要说明的是,此处计算的温度载荷为固化降温载荷中的温度载荷。

点火建压载荷下药柱结构内部的安全系数fp为

(5)

式中εp为点火建压载荷下计算得到的最大等效应变。

由于发动机受到温度载荷与内压载荷的联合作用,药柱的累积安全系数f为

(6)

根据上述累积损伤安全系数评估方法,当获得了药柱内部的等效应变及药柱的最大伸长率,通过式(6)可以计算得到药柱保持结构完整的综合安全系数,用于对环形槽药柱结构的完整性评估。

3 药柱结构完整性分析

3.1 模型

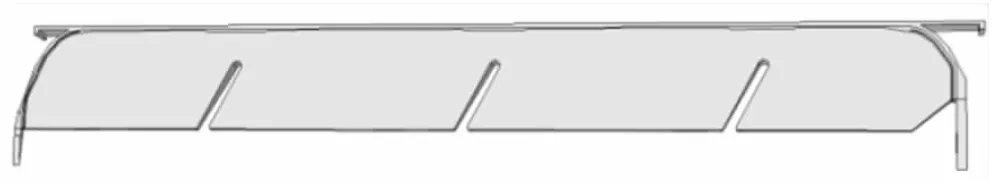

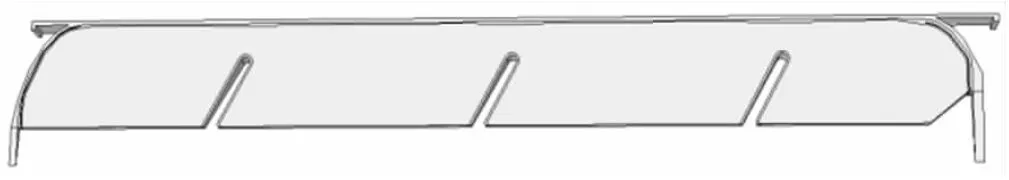

文献研究表明,开设3个环形槽能有效缓解管形装药由于长径比过大而导致的应变集中[16],本文选取3个环形槽药柱结构进行分析计算。同时,根据田鹏等[17]的研究结果,环形槽的宽度会影响药柱结构完整性,为了研究芯模对药柱应变的影响,给出了三种不同模型(图2)进行对比分析:

(1)无芯模结构环形槽药柱Model 1,环形槽宽度为W;

(2)无芯模结构环形槽药柱Model 2,环形槽宽度为W-2L;

(3)含芯模结构环形槽药柱Model 3,芯模宽度为L,药柱内部环形槽宽度为W。

在本文算例中,选取W=20 mm,L=3 mm对上述三种模型开展了药柱结构完整性分析,研究了各模型在外载荷条件下的应力-应变的变化规律。本文算例中施加的载荷条件如下:

(1)温度载荷,即固化降温载荷,对模型施加从 58 ℃降至20 ℃的温度载荷(本文取零应力温度为58 ℃[17],降温速率为1 ℃ /h);

(2)内压载荷,即点火建压载荷,对模型施加 10 MPa的内压载荷,点火增压时间为0.1 s。

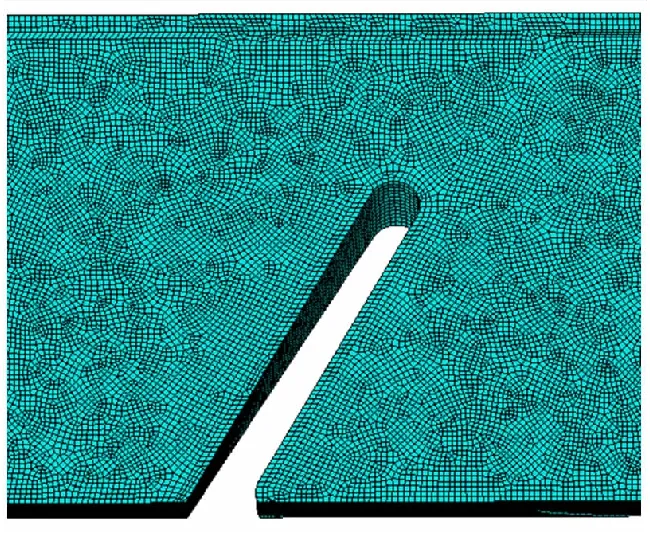

根据药柱结构的轴对称特性,建立了1/18模型,Model 1、Model 2和Model 3划分的网格数目分别为 1 202 212、1 252 378、1 423 437,三种模型的燃烧室几何模型见图3,含可燃芯模的药柱结构见图4,环形槽附近的网格模型如图5所示。

(a)Model 1 (b)Model 2 (c)Model 3图2 三种不同几何模型环形槽示意图Fig.2 Schematic diagram of three ring groove chamber grain models

(a)Model 1

(b)Model 2

(c)Model 3图3 三种燃烧室几何模型示意Fig.3 Schematic diagram of three chamber geometric models

图4 Model 3含芯模药柱几何模型示意图Fig.4 Schematic diagram of grain geometric model of Model 3

图5 药柱环槽位置网格示意图Fig.5 Meshes near the ring groove of Model 3

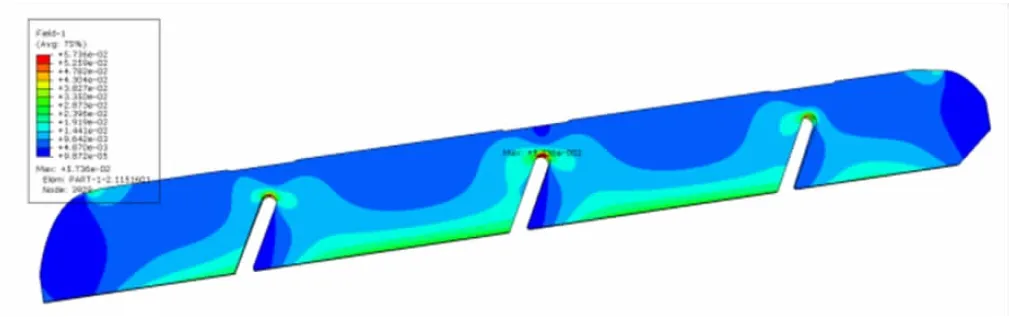

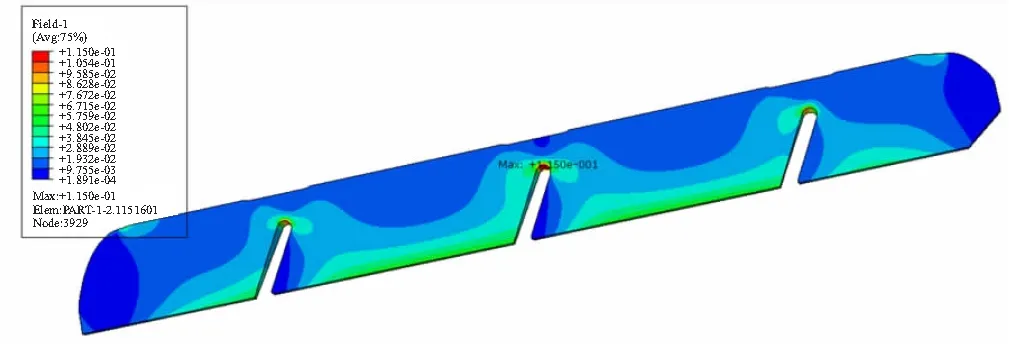

3.2 温度载荷结果对比

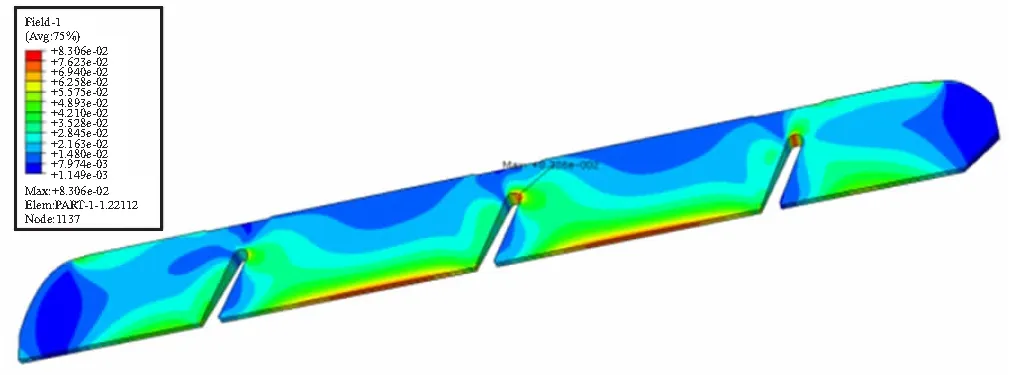

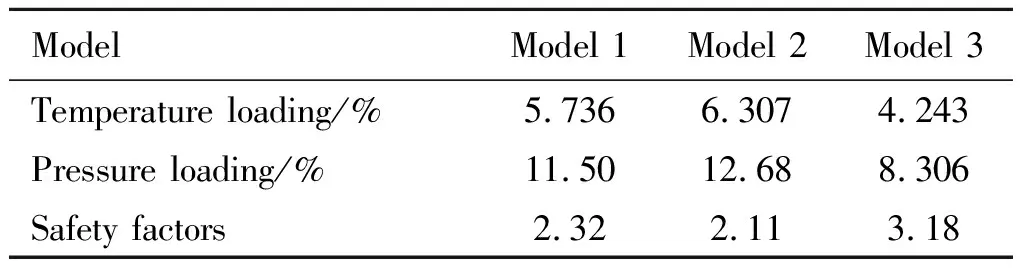

三种模型在固化降温载荷下的药柱等效应变结果如图 6所示。从图6可以看出,三种模型的应变趋势基本一致,最大应变出现在中间环形槽位置的根部,这与文献[17]中的结果一致。从图6还可以明显看出,Model 3药柱的最大等效应变与Model 1、Model 2相比明显变小。在固化降温载荷作用下,含芯模药柱的最大等效应变为4.243%,较无芯模状态Model 1下降约26%,较Model 2下降约32.7%。

(a)Model 1

(b)Model 2

(c)Model 3图6 温度载荷下的等效应变云图Fig.6 Equivalence strain contours under temperature loading

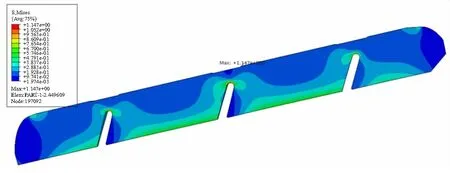

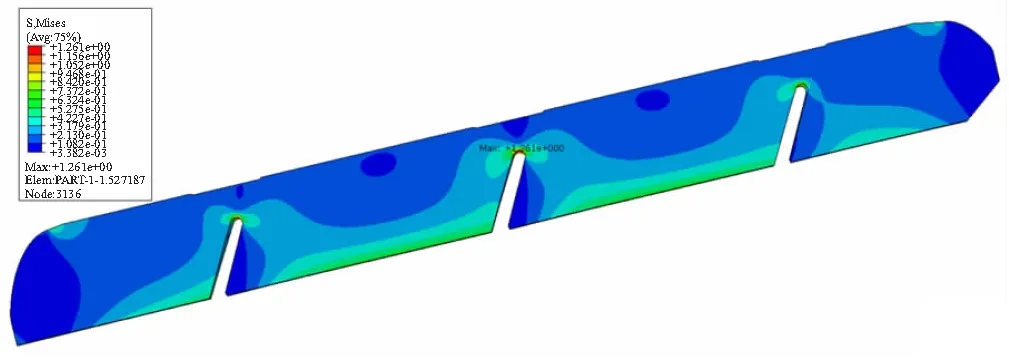

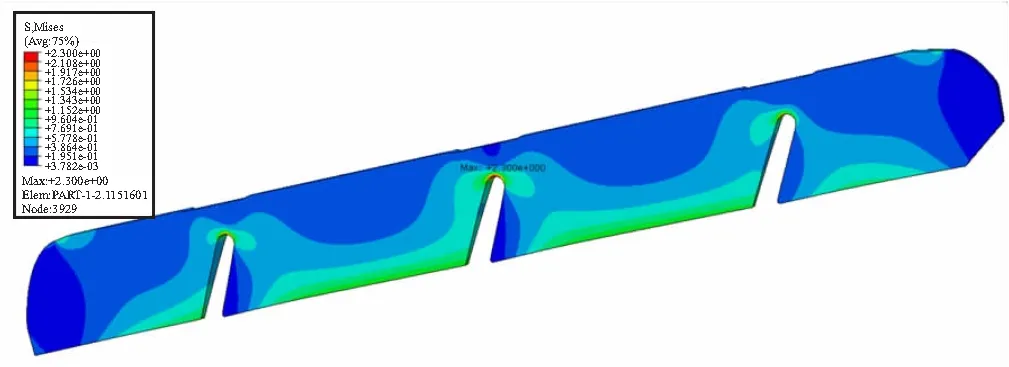

图7给出了三种模型在固化降温载荷下的药柱Mises应力云图。与应变结果一致,最大Mises应力也出现在中间环形槽根部。含可燃芯模的Model 3模型药柱最大Mises应力为0.848 MPa,与Model 1和Model 2相比,分别下降约26.0%和32.7%。这说明药柱内部增加环形槽可燃芯模后,药柱内部的应力水平有降低趋势。

(a)Model 1

(b)Model 2

(c)Model 3图7 温度载荷下的Mises应力云图Fig.7 Mises stress contours under temperature loading

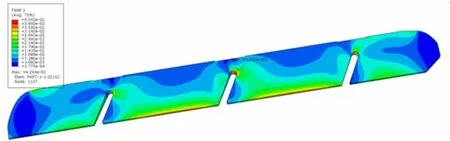

3.3 内压载荷结果对比

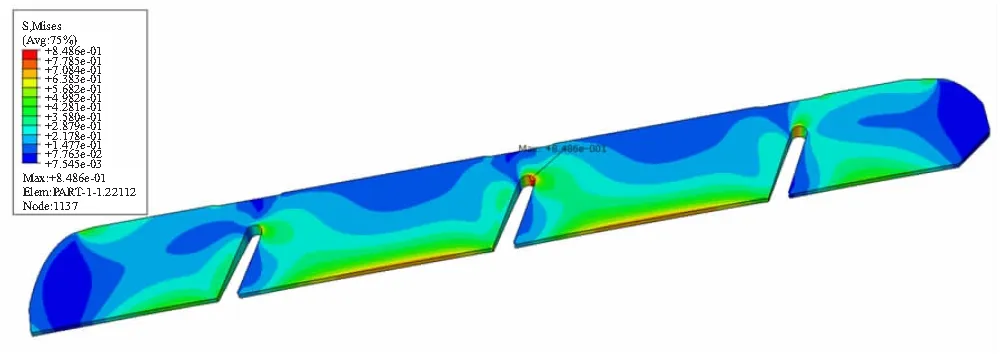

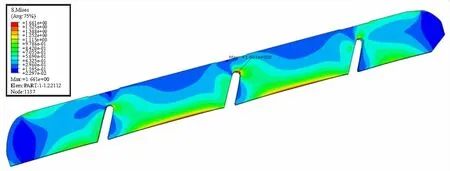

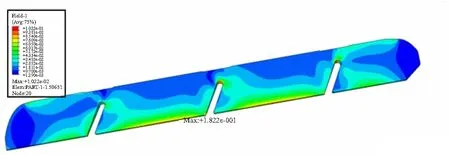

点火建压载荷下的药柱等效应变结果见图8。图9给出了三种模型在内压载荷下的药柱Mises应力云图。

由图8可见,与温度载荷相同,三种模型的最大应变也出现在中间环形槽的根部位置。在点火建压载荷作用下,含芯模药柱(Model 3)的最大等效应变为 8.306%,较无芯模状态Model 1下降约27.7%,较Model 2下降约34.5%。

由图9可见,Model 3模型的药柱最大Mises应力为1.661 MPa,与Model 1的2.30 MPa和Model 2的2.536 MPa相比,分别下降约22.7%和34.5%。

对三种模型环形槽根部位置的累积损伤安全系数进行计算,在药柱力学性能一致的情况下,三种模型的安全系数对比见表4。可以看出,增加了芯模组件后,药柱的累积安全系数得到了较大的提升。

(a)Model 1

(b)Model 2

(c)Model 3图8 点火建压载荷下的等效应变云图Fig.8 Equivalence strain contours under pressure loading

(a)Model 1

(b)Model 2

(c)Model 3图9 点火建压载荷下的Mises应力云图Fig.9 Mises stress contours under pressure loading

表4 三种模型累积安全系数对比Table 4 Safety factors of three models

3.4 环形槽芯模结构安全性分析

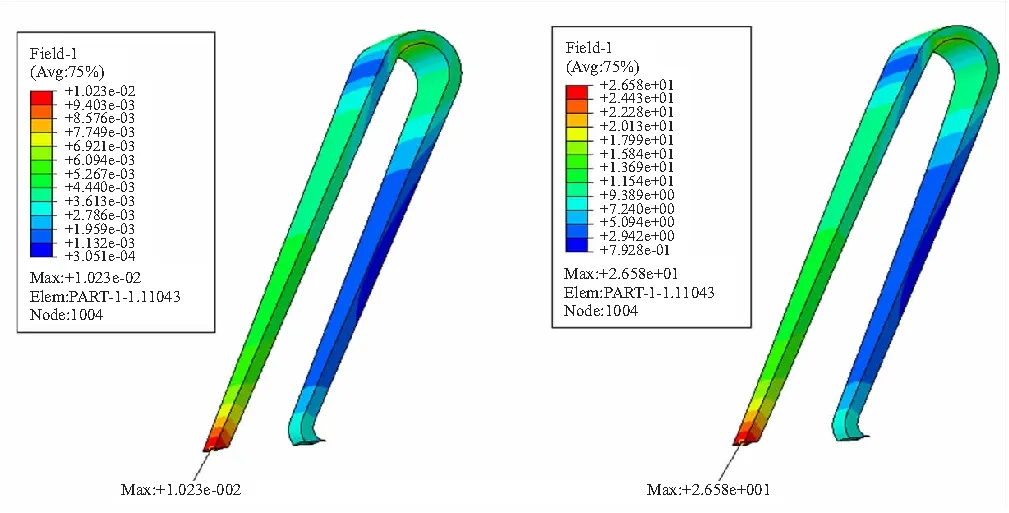

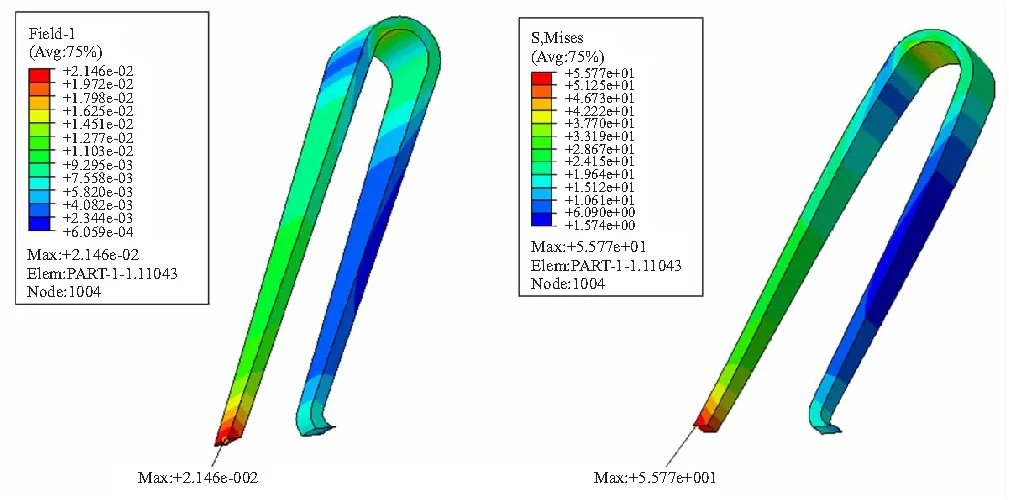

为了评估芯模结构在发动机工作过程中的使用安全性,对芯模材料在温度载荷、内压载荷下的应力、应变水平进行了仿真分析,详见图10、图11。

(a)Equivalence strain (b)Mises stress图10 温度载荷下Model 3环形槽芯模应力应变云图Fig.10 Stress-strain contours of the mold under temperature loading for Model 3

(a)Equivalence strain (b)Mises stress图11 内压载荷下Model 3环形槽芯模应力应变云图Fig.11 Stress-strain contours of the mold under pressure loading for Model 3

从图10、图11中可以发现,芯模材料在温度载荷下的最大Mises应力为26.58 MPa,在内压载荷下的最大Mises应力约为55.77 MPa,两者均远小于其材料强度。温度载荷和内压载荷条件下的最大等效应变分别为1.023%和2.146%,远小于材料的断裂延伸率10%,分析认为芯模材料在发动机工作过程中能够保持结构完整,不会出现结构破坏。

3.5 芯模参数对药柱结构完整性影响

为研究芯模材料参数对药柱结构完整性的影响,选取了不同的芯模材料进行结构完整性分析。

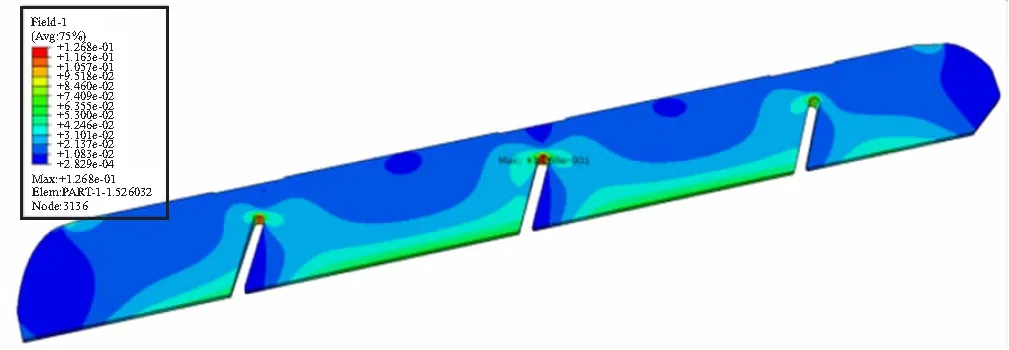

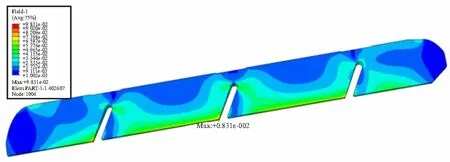

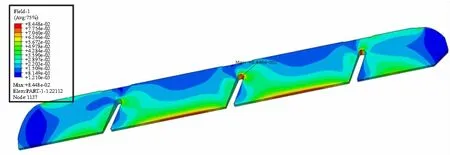

在计算过程中,仅考虑芯模弹性模量对药柱结构完整性的影响,其他参数均与Model 3模型一致。图12给出了不同弹性模量芯模的药柱等效应变仿真计算结果。可以看出,芯模的弹性模量不同,药柱等效应变在数值上存在差异,且最大等效应变出现的位置也有很大不同。

(a) E=50 MPa

(b)E=500 MPa

(c)E=3300 MPa

(d)E=8000 MPa图12 点火建压载荷下不同芯模材料弹性模量的药柱等效应变云图Fig.12 Equivalence strain contours of the grains with different mold elastic modules under inner pressure load

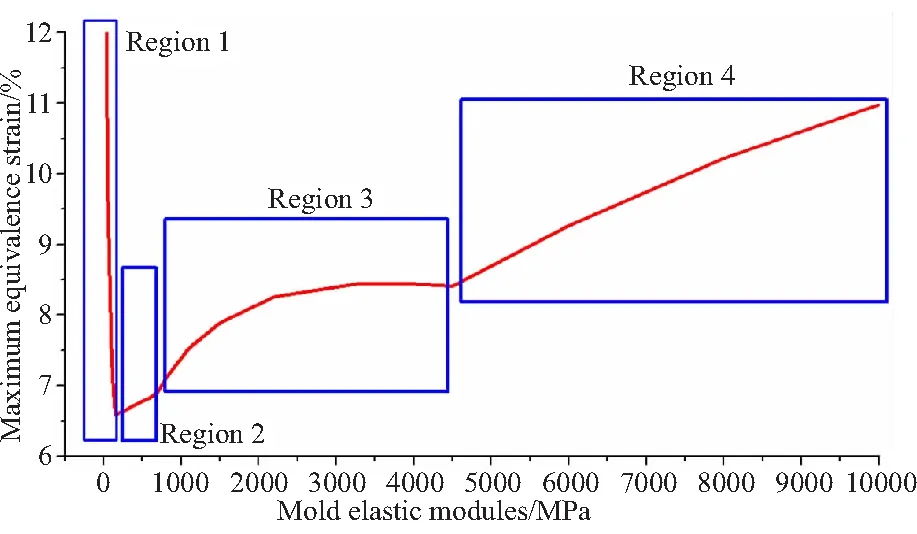

图13给出了内压载荷下不同芯模弹性模量与药柱最大等效应变的关系曲线。可以看出,弹性模量对药柱最大等效应变的影响可以分为四个区域。通过计算可知,温度载荷下芯模弹性模量与药柱最大等效应变关系的变化规律与内压载荷一致。

图13 芯模弹性模量对药柱最大等效应变的影响Fig.13 Influence of the mold elastic modules on the maximum equivalence strain in grain

在第一区域内,芯模弹性模量较小(E=0~130 MPa),药柱最大等效应变出现在环形槽与内孔交接区域。随着弹性模量的增加,药柱最大等效应变逐渐减小。由于该阶段芯模弹性模量较小,在内压载荷作用下,芯模变形较大,在该区域引起较大的应变。因此,最大等效应变出现在环形槽与内孔交接区域。

在第二区域内(E=130~650 MPa),药柱内部的最大等效应变出现在药柱结构的内孔区域。随着芯模弹性模量的增大,药柱最大等效应变逐渐增大,但增长速率较慢。在该区域内,芯模弹性模量与药柱相匹配,其变形与药柱变形协调性较好,使得该位置处的应变与内孔相比较小,最大等效应变出现在内孔区域。

在第三区域内(E=650~4500 MPa),药柱内部的最大等效应变出现在环形槽药柱根部。当芯模弹性模量继续增大时,药柱最大等效应变也随之增大,当芯模弹性模量增大至2000 MPa后,最大等效应变的变化趋于平稳。该区域内芯模弹性模量持续增大,芯模整体变形减小,环形槽根部的药柱变形与芯模变形差距增大,使得该位置的等效应变相比于其他区域变大的趋势更加明显,最大等效应变由内孔区域转移至环形槽根部区域。

在第四区域内(E>4500 MPa),药柱内部的最大等效应变又出现在环形槽与内孔交接区域,且随着芯模弹性模量的增大持续增大。该区域内芯模的弹性模量与药柱相比非常大,在内压载荷的作用下,芯模的起始部位变形极小,药柱在环形槽与内孔交接区域出现位移及应变的严重不匹配,该位置的等效应变在整个药柱内部处于较大水平。该阶段的药柱最大等效应变与芯模弹性模量呈近似线性关系,分析其原因是在芯模弹性模量增大到一定程度后,芯模的变形与药柱变形不匹配,在交接处出现应力集中现象,同时由于芯模与药柱粘接良好的条件,在此过程中芯模的变形起了主导作用,因此当芯模材料模量线性变化,引起的药柱应变结果也呈现近似线性关系。

从图13还可以看出,当芯模材料的弹性模量在130~650 MPa范围时可以有效降低药柱的最大等效应变。因此,选择合适的芯模材料可以进一步降低药柱的最大等效应变,在含芯模环形槽药柱结构的设计过程中,可以通过药柱结构完整性分析对芯模材料参数进行初步筛选。

综上所述,增加可燃芯模组件后,无论是温度载荷还是内压载荷,药柱内部的应力、应变水平均有明显的降低,药柱的累积安全系数得到较大的提升。增加可燃芯模结构是一种有效缓解药柱内部应变水平的手段。同时,芯模材料的弹性模量会对药柱的等效应变产生较大影响,采用适当的芯模材料能够进一步降低药柱的等效应变水平。

4 结论

(1)含芯模结构的环形槽药柱与不含芯模结构相比,药柱内部的应力水平有所降低,有利于提高发动机的药柱结构完整性。

(2)无论在温度载荷作用下,还是在内压载荷作用下,芯模的存在均会使药柱内部的最大等效应变和最大Mises应力呈现下降趋势。

(3)芯模结构的材料属性对药柱结构完整性有很大影响,随着芯模弹性模量的增大,药柱内部的最大等效应变呈现先减小后增大的趋势,这对后续含芯模环形槽药柱结构的设计和芯模材料的选取具有一定的指导意义。