表面渗碳对17GrNiMo6矿用圆环链的显微组织及其力学性能的影响

周 波,王 琳,和 伟,张 晋

(1. 宁夏工商职业技术学院 电气与控制工程学院,宁夏 银川 750021; 2. 青岛菲斯特检测服务有限公司, 山东 青岛 266300; 3. 共享智能装备有限公司,宁夏 银川 750021)

随着全球经济对煤炭能源的需用量不断增加,作为机械化采煤的主要设备—刮板运输机也迅速发展。圆环链是刮板运输机的传动链,其可靠性和力学性能在运输机安全运行过程中起着举足轻重的作用[1-2]。然而,圆环链是极易损坏的零件,这是由于在服役过程中圆环链同时受到拉伸和冲击载荷的作用。因此,矿用圆环链应具备高强度、高韧性等复杂的综合力学性能[3]。调研发现17CrNiMo6钢具有优良的抗压能力、高强度和高淬透性等优点,是一种DIN17210—(86)标准(德国)的Cr-Ni-Mo 系低碳合金钢,在机械工业生产中常被作为重要零部件的生产材料,主要包括链条、齿轮、轴等。而渗碳和淬火是保证17CrNiMo6 钢优良工作性能的重要热处理方式之一[4],通过渗碳处理能够使得工件表面具有较高碳浓度,而连续变化的碳浓度梯度层使得表面获得较高的硬度,使其具有“外硬内韧”的特点,从而延长其工作寿命[5-6]。

研究渗碳工艺对17CrNiMo6 钢的微观组织变化和力学性能影响在矿用圆环链的应用领域具有重要的理论意义和实际应用价值。近年来有学者[7]以17CrNiMo6 钢制齿轮轴为研究对象,采用有限元软件对齿轮轴的渗碳预热和直接渗碳过程进行了定量分析,研究表明预热处理对齿轮轴热处理畸变的影响,试验发现经过1050 ℃下不同渗碳工艺对航空齿轮钢C69 组织及性能也有影响[8],其它材料方面研究表明铝涂层可显著地提高G115 钢在煤炭超临界水气化中使用性能[9],Q235 钢[10]表面实施化学共沉淀并实施后续热处理,有利于增强镀层表面的自润性,也有研究表明对18CrNiMo7-6 钢进行920 ℃~1050 ℃的伪渗碳工艺处理[11],发现试样经常规渗碳以及不同温度高温渗碳处理后的组织及力学性能会有显著变化,而且矿用圆环链在进行拉伸试验时的断口形状、断口位置、破断负荷、破断延伸率等都会有影响[12];王成伟等[13]系统研究了17CrNiMo6 钢花键齿轮轴渗碳淬火畸变控制过程。

鉴于此,本文研究在渗碳+高温回火+淬火+低温回火工艺下,17CrNiMo6 圆环链试样的显微组织、显微硬度、渗碳层深度、硬化层深度的变化,并对其拉伸性能和破断性能进行讨论,以期为矿用圆环链的应用提供理论指导。

1 试验材料和方法

1.1 试验材料

试验选用φ30 mm ×108 mm,材质为17CrNi-Mo6钢,根据GB/T4336—2.2016+AMD.1—207标准测试,其化学组成见表1。

1.2 渗碳工艺

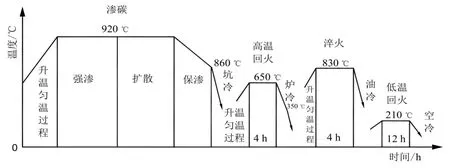

17CrNiMo6 圆环链试样采用的热处理工艺为渗碳+高温回火+淬火+低温回火[14]。热处理工艺过程如图1 所示,在井式气体渗碳炉中采用变碳势渗层渗碳工艺进行,试件在装炉前使用专用清洗剂清洗干净并晾干。变碳势渗碳工艺实施过程可以概括为:首先,强渗期碳势Cp为(1.15±0.05) wt.%;其次,扩散阶段碳势Cp为(0.7±0.05) wt.%[15];最后,保渗碳势Cp为(0.68±0.05) wt.%;具体工艺为:先在600 ℃通入氮气,接着在750 ℃通入甲醇,再在900 ℃通入丙烷。采用变碳势渗碳工艺的主要目的是为了获得均匀的渗碳层,避免网状或块状碳化物的产生[16-17]。渗碳温度设定为920 ℃,渗碳40 h,缓慢降温至860 ℃后直接保持坑冷至室温,再将渗碳试样均匀升温,加热到650 ℃,高温回火4 h,炉冷至350 ℃后出炉空冷,将试样均匀加热至830 ℃,保温4 h 后油冷淬火[18-19],最后再采用井式回火炉进行210 ℃回火处理,然后保温12 h,最后出炉空冷[20]。

图1 17CrNiMo6渗碳、高温回火、淬火、低温回火工艺Fig.1 Carburizing, high-temperature tempering, quenching, and low- temperature tempering processes of 17CrNiMo6

1.3 试验方法

将热处理后的17CrNiMo6 圆环链试样沿横截面切割开取样,进行镶嵌、打磨、抛光至合格状态,配制体积分数为4%硝酸酒精溶液腐蚀处理试样表面,在Leica MEF4M 光学显微镜上观察试样的渗碳层组织形貌;试样渗碳层的显微硬度使用上海泰明光学数字式显微硬度计(载荷砝码为300 g,保持时间为10 s)测试,由表及里每隔100 μm 测量1 次,直到测得的微硬度值稳定;拉伸试验和破断试验分别在WAW-600kN 万能拉伸试验仪和WAW-2000 A 微机控制电液伺服万能试验机上测试。

2 试验结果与讨论

2.1 渗碳层显微组织

如图2(a)所示,放大100 倍后表面观察到基体组织上分布着一些弥散细小的碳化物,这是因为17CrNiMo6中的碳化物形成元素Cr和Mo在渗碳过程中极易与碳原子结合,当试样表面在渗碳过程中碳浓度逐渐饱和时,过量的碳原子主要通过晶界向试样组织内部进行扩散,虽然在渗碳过程中渗碳温度设定为920 ℃,渗碳时间长达40 h,试样中的碳有充分的时间扩散、均匀化;但是,由于晶界上两个晶粒的质点排列取向有一定的差异,结构上比较疏松。在多晶体中,晶界会成为原子(离子)快速扩散的通道,并容易引起杂质原子(离子)偏聚。所以,碳原子就会容易与其它元素化合而沉淀在晶界处,这些碳化物形成元素就极其容易在晶界区域发生偏聚形核长大,从而形成了沿晶界分布的网状碳化物[19],而这些网状碳化物的存在会增加圆环链的脆性,降低其力学性能。从图2(a)中还可以观察到有一些黑色块状组织为屈氏体。此外,由于碳原子的渗入从图2(c)放大500倍表面还可以明显观察到弥散分布的高碳针状马氏体和晶界处断续分布的椭圆球状或者长条状的碳化物。试样渗碳层从表层到次表层组织依次为高碳针状马氏体、不连续的晶界碳化物和呈针状和低碳板条马氏体的混合组织。在渗碳温度下,碳原子可以快速地从材料表面通过晶界向内部进行扩散[22],图2(b)显示920 ℃渗碳处理后试样的组织由粒状贝氏体+板条贝氏体组成,板条状贝氏体呈细针片状,有一定取向。这种粒状贝氏体的实质就是马氏体或者奥氏体小区域连续均匀遍布在板条状铁素体基体上。此组织究其原因是由于渗碳过程中随着温度的升高,C 原子陆续向奥氏体扩散且集聚,最终在小区域区中造成碳的浓度梯度分布[23],随着温度的降低,这些富C的奥氏体区域便会转变成板条马氏体状态定向平行排列,呈现黑白差的马氏体束,如图2(d)所示。

圆环链在渗碳过程中,碳原子由外至内缓慢扩散,渗碳层的碳浓度也会呈下降趋势。靠近试样表面冷速较快,达到了马氏体临界冷却速度,故可形成马氏体,次表层冷却速度较慢,形成贝氏体。渗碳工艺结束后,淬火、回火后形成马氏体组织的碳含量并不均匀,这使得表面马氏体在含碳量高时表现为针状,而芯部碳量低低,表现为板条状形态。上文中提到的沿晶界析出的碳化物与表面高碳针状马氏体混合就能够使渗碳层达到较高的硬度。随着碳浓度逐渐降低,次表层为高碳针状马氏体与低碳板条马氏体混合物。而在渗碳过程中碳原子未能到达试样内部,所以芯部组织的碳浓度基本不会发生变化,渗碳后仍保留了低碳板条状马氏体,这与戴建科等[8]的研究结果一致,而且低温回火(210 ℃)后,组织中呈现板条状特征很明显的回火马氏体,这说明在回火过程中只发生了过饱和碳从板条马氏体中的析出现象[24],基体多数区域保留了板条状马氏体,少数区域分布着少量板条贝氏体以及细小的碳化物[25],如图2(d)。

2.2 渗层深度及硬度分布

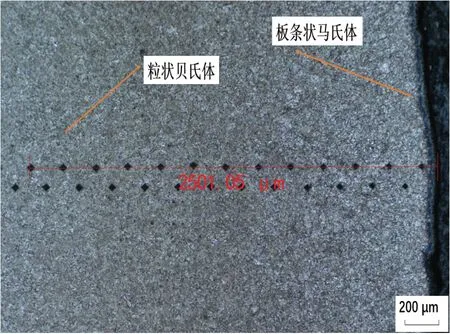

图3为17CrNiMo6圆环链试样显微硬度测量点分布情况,可以观察到圆环链表层在较快的冷却速度下得到了微量的板条状马氏体组织,随着冷却速度的减小,在较缓慢的冷却速度范围,芯部组织内获得马氏体与粒状贝氏体的微观组织。试样钢芯部冷却速度较低,可以观察到少许粒状贝氏体组织。由于17CrNiMo6 钢中含有合金元素Mn 和Mo,试样芯部又具有较小的冷却速度,它们共同促进了奥氏体(A)组织的形成,在回火过程中碳在奥氏体(A)中有充足的时间进行扩散,而且A的稳定性会有所提高,导致其相变温度降低,从而大大降低了渗碳体从高碳奥氏体区域析出的可能[26]。因此残余奥氏体将会不断地富碳却不会析出渗碳体,待这些高碳奥氏体继续冷却过程中可能部分转变为马氏体,最终使得试样表面获得了较高的硬度。

图3 17CrNiMo6显微硬度测量点分布Fig.3 Distribution of microhardness measurement point of 17CrNiMo6

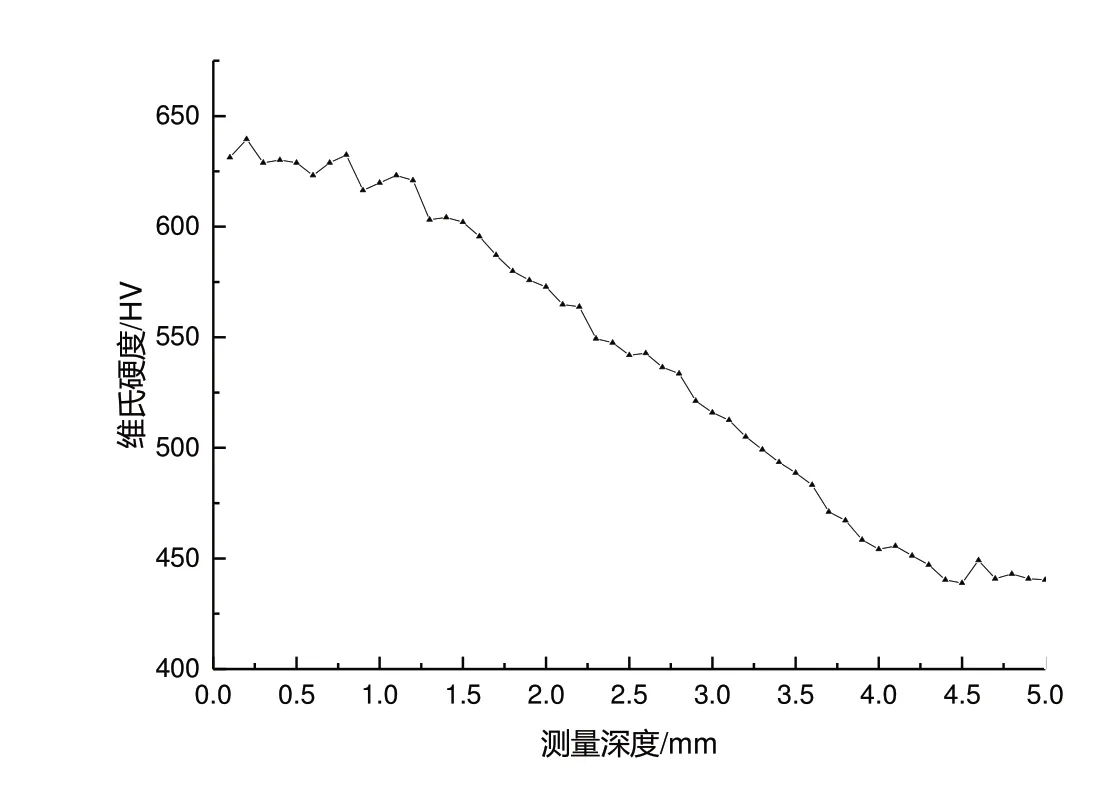

图4 为渗碳处理后圆环链表面维氏硬度-测量深度的变化曲线,距离试样表面分别为 0.1 mm、0.5 mm、1.0 mm、1.5 mm、2.0 mm、3.0 mm、4.4 mm时的维氏显微硬度分别为631.3 HV、619.8 HV、602 HV、572.8 HV、516.1 HV、454.2 HV、440.3 HV,从芯部到表面的显微硬度值增加了43.37%,这是由于碳原子通过扩散进入组织的晶格间隙中,形成了间隙固溶体。碳原子融入合金晶格会发生晶格畸变,从而增加位错阻力,阻碍滑移的进行,使得固溶体硬度增大即产生固溶强化现象,也使得17CrNiMo6 钢具有了更好的力学性能。因此,表面渗碳处理可作为17GrNiMo6 合金表面强化的一个有效方法。如图4 所示,测得的距离圆环链试样表面0~1.3 mm 和4.4~5.0 mm 处渗碳层硬度表现出锯齿状。原因有二,其一,淬火过程中温度过低;其二,圆环链试样淬透性和淬硬性受到碳元素的影响,这两者综合作用将导致试样渗碳淬火层显微硬度分布变得不均匀,导致其硬度出现上下波动,此现象与周康[27]的研究结果吻合。

图4 维氏硬度-测量深度变化曲线Fig.4 Variation curve of Vickers hardness-measuring depth

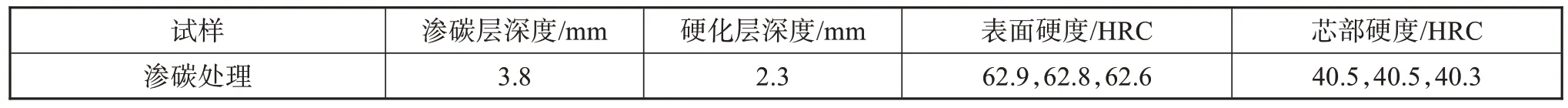

如表2 所示, 根据GB/T13298—2015 标准测得试样渗碳层深度为3.8 mm,硬化层深度为2.3 mm。根据GB/T230.1—2018 标准测得试样表面洛氏硬度平均值62.7 HRC,芯部硬度平均值为40.4 HRC。随着碳浓度的降低,渗碳层硬度由表及里逐渐减小,试验结果表明其硬度和深度均符合设计要求。

表2 试样渗碳层深度与硬度Tab.2 Depth and hardness of carburized layer

2.3 拉伸性能

表3 显示了圆环链试样渗碳处理前后抗拉强度、屈服强度、伸长率和收缩率的变化情况。可看出其抗拉强度和屈服强度相比较于原件均有所提高,分别提高了10.23%和12.65%,但其伸长率和收缩率则呈现下降的趋势,分别下降了11.11%和6.90%。这是由于在渗碳过程中,圆环链试样由表及里随着碳原子的缓慢渗入,试样表面的含碳量较未渗碳时有所升高,表面形成渗碳层所导致。

表3 表面渗碳处理前后试样的拉伸性能对比Tab.3 Comparison of stretching properties before and after surface carburizing

2.4 破断实验

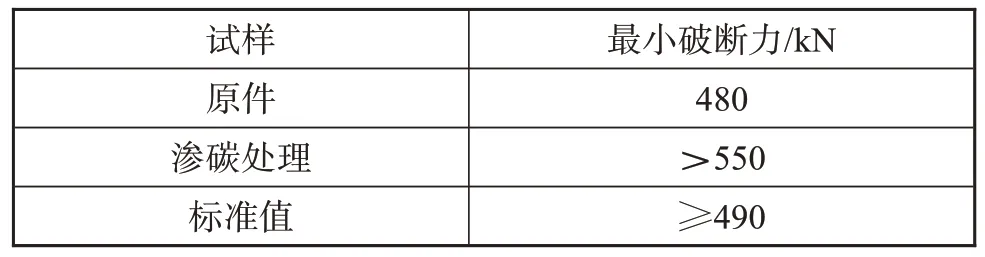

根据GB/T228.1—2010 链条破断试验标准,测得圆环链试样经过渗碳处理后最小破断力为550 kN(如表4 所示),远远超过了GB/T12718—2001《矿用高强度圆环链》对C级别圆环链要求验收的最低值(410 kN),破断负载在渗碳处理后有所增加并超过链条原件的负载的14.58%,其破断负载满足国标要求。

表4 破断试验结果Tab.4 Results of fracture test

3 结 论

(1)规格Φ30 mm×108 mm 的17GrNiMo6 矿用圆环链试样经过渗碳+高温回火+淬火+低温回火工艺后,渗碳层的组织由表及里依次分别为:针状马氏体,针状+板条状马氏体,板条马氏体和贝氏体。

(2)试验测得试样渗碳层深度为3.8 mm,硬化层深度为2.3 mm。距离表面0.1 mm、0.5 mm、1.0 mm、1.5 mm、2.0 mm、3.0 mm、4.0 mm 处的维氏显微硬度分别为631.3 HV、619.8 HV、602 HV、572.8 HV、516.1 HV、454.2 HV、440.3 HV,从芯部至表层硬度增加了43.37%。

(3)与未渗碳处理试样相比,渗碳试样抗拉强度和屈服强度均分别提高了10.23%和12.65%,但其伸长率和收缩率则均分别下降了11.11%和6.90%。

(4)试样破断负载在渗碳处理后超过了链条原件的14.58%,表明链条的破断负载和伸长率均达到国标对C级别圆环链的要求。