基于科教融合理念的材料专业实践教学探索: 以电镀Ni-Co-GO为例

高吉成,魏艺涵,冯思清,李大玉,靳惠明

(扬州大学 机械工程学院,江苏 扬州 225127)

2015 年10 月,国务院颁布了《统筹推进世界一流大学和一流学科建设总体方案》,提出了“双一流”建设(即世界一流大学和一流学科建设),明确高校要深化创新创业教育改革,培养一批具有国际视野的创新型人才[1]。2021 年3 月,“双一流”建设成效评价办法(试行)》指出“双一流”建设要突出培养一流人才,产出一流成果[2]。2022 年2 月,《关于深入推进世界一流大学和一流学科建设的若干意见》的颁布实施再一次对高校人才培养质量提出了新的要求[3]。“双一流”建设在人才培养中重视“培养过程质量”,突出科学研究对人才培养的支撑作用,强调了学生科研能力与学术素养的重要性。“科教融合”兼具科技创新与人才培养的双重任务,对“双一流”建设具有极大的促进作用[4]。

基于此,本文以扬州大学材料成型及控制工程国家一流本科专业建设为契机,以Ni-Co-GO 复合镀层的制备、结构表征与硬度测试为例,将科研成果转化为实践教学,加深学生对材料学科知识的理解和运用,强化学生对电化学实验的认识,提高学生的创新实践能力,为培养创新型人才提供借鉴。

1 Ni-Co-GO复合镀层电镀实验背景

镍镀层由于其优异的力学性能和化学稳定性而在航空航天、汽车电子、国防建设等领域有着重要的应用[5]。为了进一步提升镍镀层的性能,通常需要在镀液中添加第二相粒子制备复合镀层来提升镀层的硬度、耐磨性与耐腐蚀性等[6-7]。电镀属于《现代表面技术》课程内容的一部分,教学过程中仅仅向学生讲授了电镀的基本原理、预处理、单金属电镀镍等,尚未涉及镍复合镀层的制备与研究。为此,设计了Ni-Co-GO 复合镀层的制备与表征,通过研究硫酸钴与氧化石墨烯含量对复合镀层微观组织与显微硬度的影响,在研究中使学生体会各实验间的关系,提高学生综合利用所学知识解决实际问题的能力。

2 电镀Ni-Co-GO复合镀层实践教学组织

本研究结合教师日常科研工作,以问题导入式提出镍复合镀层的制备与表征,让学生通过查阅文献了解目前镍复合镀层的研究进展及面临的问题,在教师的指导下设计相关实验,探寻镍复合镀层制备的相关技术。

电镀Ni-Co-GO 复合镀层实践教学组织工作主要包括发布任务、查阅文献、文献综述、实验设计、实验实施、教学考核评价等。首先,教师结合课堂理论教学的基本原理发布实践教学任务并提出问题,学生根据任务自由组合为2-5 人的小组查阅文献并完成文献综述,在查阅文献的过程中,学生发现Co 添加可以提升镀层的耐蚀性与耐磨性等,从而扩大镀层的应用领域[8-9];同时通过查阅文献发现氧化石墨烯(graphene oxide, GO)具有优异的光学、电学、力学性能,是一种优良的增强体[10]。其次,学生在前期资料整理的基础上设计实验并与指导教师对实验设计的合理性与可行性进行分析讨论,最终确定实验方案。再次,学生在指导教师的监督下搭建实验平台,完成实验样品的前处理、试样制备及性能测试,完成实验参数优化。最后,学生对实验结果进行整理、实验数据进行分析并进行汇报总结,教师对学生的实践教学进行考核与评价,并注重学生的综合素质培养。

3 电镀Ni-Co-GO复合镀层实验实施

3.1 实验材料与方法

电镀液成分如表1 所示,所用试剂均为分析纯。采用苏州碳丰石墨烯科技有限公司提供的厚度1.00 nm~1.77 nm 的单层氧化石墨烯,用去离子水超声分散后添加至镀液中。电镀过程中采用空气搅拌,阴极为黄铜板,阳极为纯镍板。电镀温度为25 ℃,电流密度为0.2 A/dm2,pH 值为4.0~4.5,电镀时间为90 min。

表1 Ni-Co-GO镀液配方Tab.1 Composition of electroplating solution for Ni-Co-GO coatings

采用VEGA3MLU 扫描电子显微镜(Scanning Electron Microscope, SEM)及能谱分析仪(Energy Dispersive X-Ray Spectroscopy, EDS)分析镀层的微观组织,采用布鲁克D8 ADVANCE型多晶X射线衍射仪(X-ray diffraction, XRD)分析复合镀层的相结构,采用HV-1000B 维氏硬度计测量镀层的显微硬度。

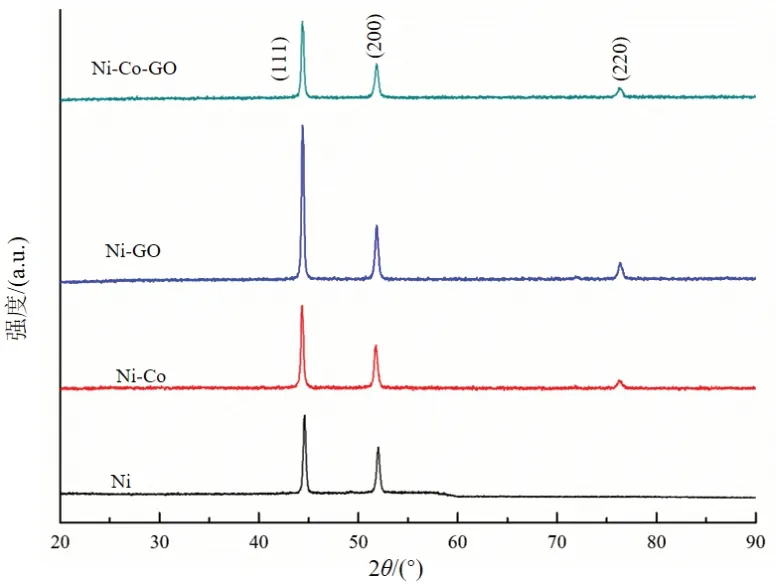

3.2 电镀Ni-Co-GO复合镀层结构

图1 为镀层的XRD 图,从图中可以看出,纯镍镀层在衍射角2θ为44 °与52 °附近出现了(111)与(200)晶面,择优生长取向为(111)。添加硫酸钴或氧化石墨烯后,镀层的择优生长取向没有发生变化,但是在76 °附近出现了镍的(220)峰,说明硫酸钴和氧化石墨烯的添加对镀层的晶体结构产生了一定的影响[11-12]。

图1 不同成分镀层的XRD图Fig.1 XRD patterns of the coatings with different composition

3.3 电镀Ni-Co-GO复合镀层微观组织

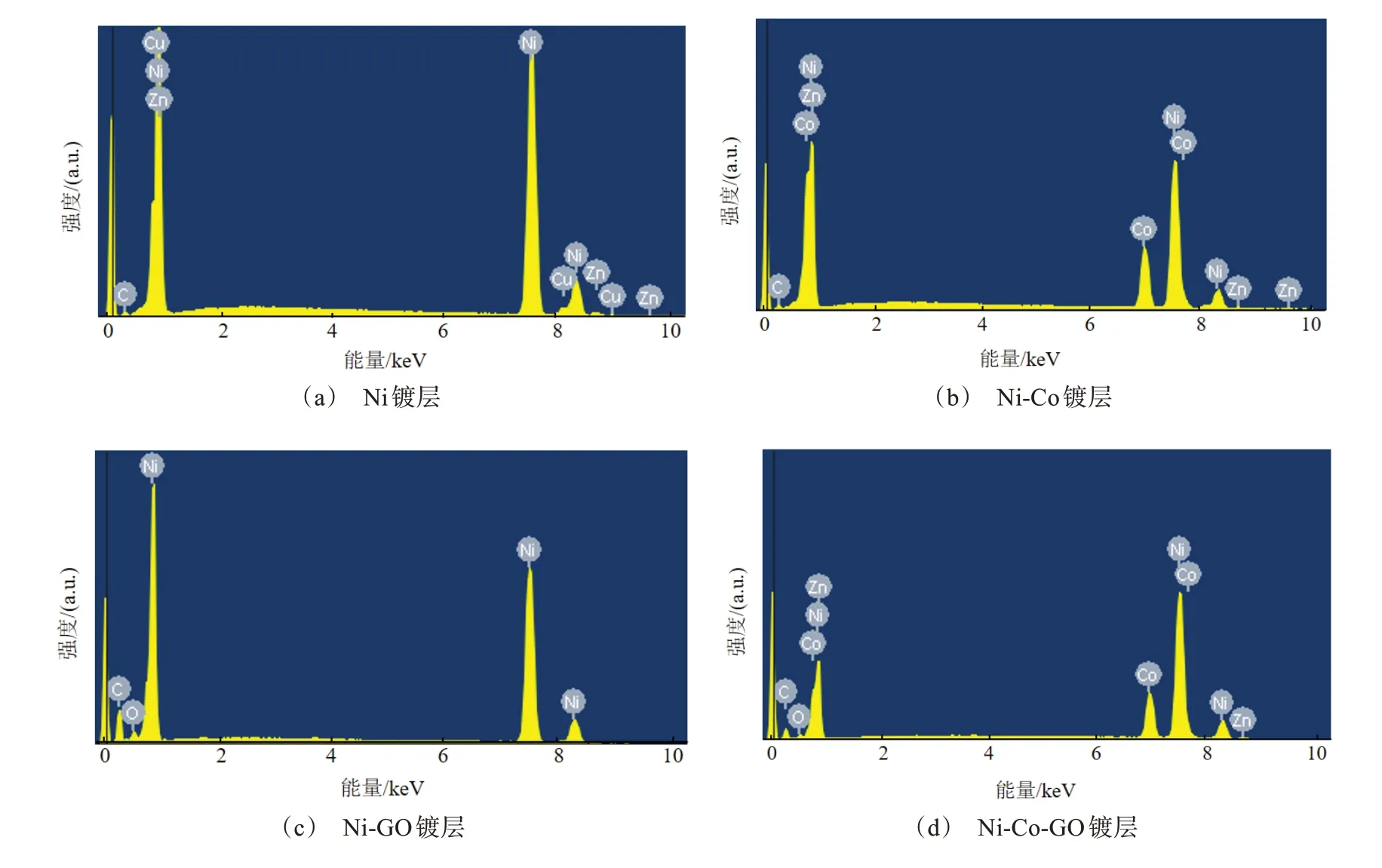

图2 与图3 分别为不同成分镀层的表面形貌及元素分析,对比图2(a)与图2(b)可以发现,与纯Ni镀层相比,添加10 g/L硫酸钴后,镀层表面更加平整致密,分析认为是Ni2+与Co2+的析出电位接近,在电镀时以共沉积的形式沉积到基体表面,Co的加入可以细化晶粒,改善镀层的平整度[13]。对比图2(a)与图2(c)可以发现,添加0.10 g/L 氧化石墨烯后,镀层表面存在大量凸起,粗糙度增加,这主要是因为在沉积过程中,大部分氧化石墨烯未与Ni 发生共沉积,最终沉积到镀层表面,从而导致镀层表面粗糙。图2(d)为同时添加硫酸钴与氧化石墨烯镀层的表面形貌,可以看出,镀层相对单一添加硫酸钴表面粗糙,但相对于单独添加氧化石墨烯分布更加均匀。

图3 不同种类镀层的EDS分析结果Fig.3 EDS results of different kinds of coatings

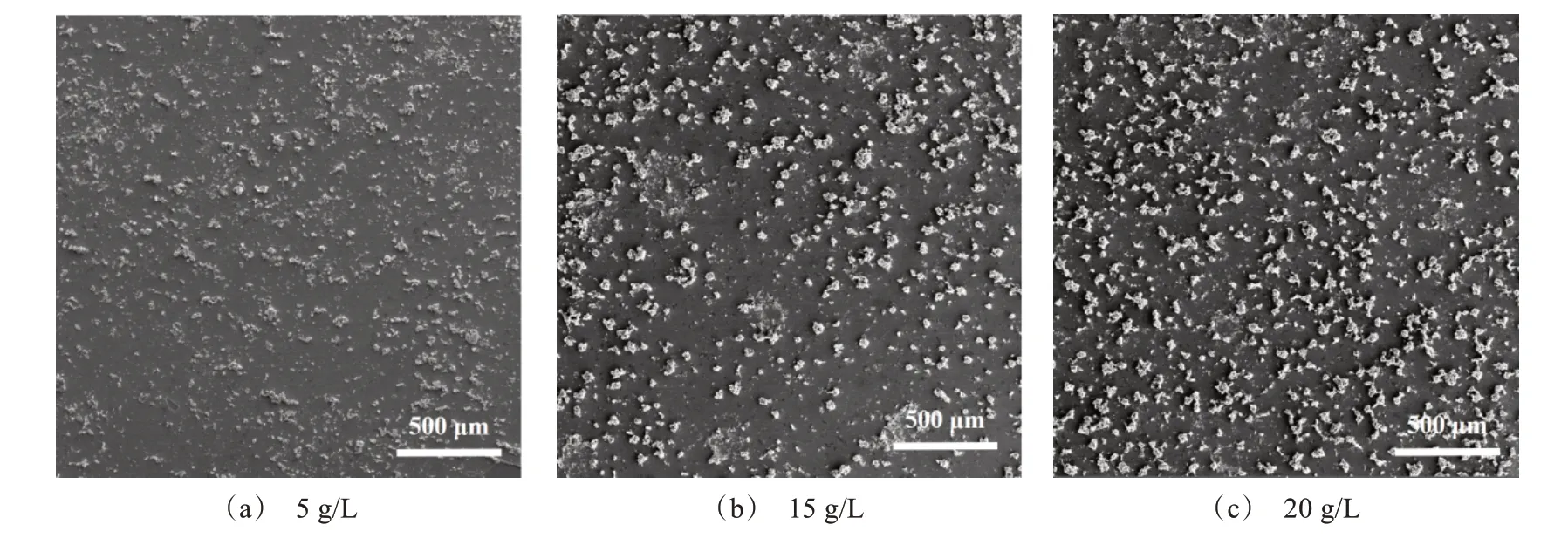

图4 为不同氧化石墨烯含量镀层的表面形貌,结合图4 与图2(d)可以看出,随着氧化石墨烯浓度的增加,复合镀层表面的凸起数量不断增加,分析认为氧化石墨烯具有很强的混溶性与传质性,电镀过程中,Ni 离子优先沉积在氧化石墨烯上,形成苞状结构[14]。当浓度达到0.20 g/L 时,镀层表面几乎全被氧化石墨烯覆盖,且由于氧化石墨烯的团聚出现大量的团簇,形成凸起。

图4 不同氧化石墨烯含量镀层的表面形貌Fig.4 Surface morphologies of the coatings prepared at different GO concentrations

图5 为不同硫酸钴含量镀层的表面形貌,结合图5与图2(d)可以看出,随着硫酸钴含量的增加,镀层中氧化石墨烯的分布变得均匀,且氧化石墨烯颗粒更加细小。这主要是因为Co原子半径较大,在沉积过程中嵌入到Ni 晶格[15],随着Co 含量的增加,晶粒得到细化,在沉积过程中使得镀层表面氧化石墨烯更加细小均匀。

图5 不同硫酸钴含量镀层的表面形貌Fig.5 Surface morphologies of the coatings prepared at different CoSO4 concentrations

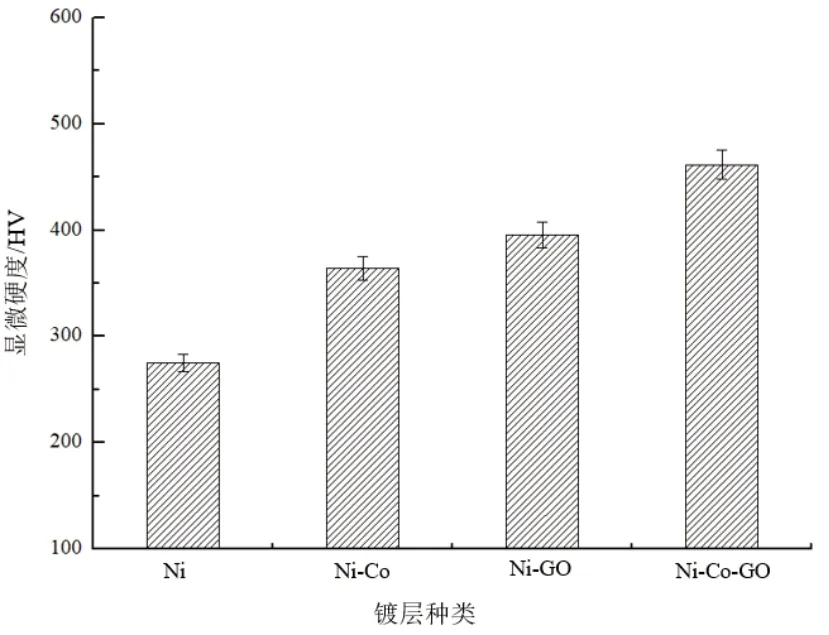

3.4 电镀Ni-Co-GO复合镀层显微硬度

图6 为不同成分镀层的显微硬度,可以看出,纯镍镀层的硬度较低,约为275.4 HV;单一添加10 g/L硫酸钴后,镀层的硬度为364.2 HV;添加0.10 g·L-1氧化石墨烯后,镀层硬度为395.4 HV;同时添加10 g·L-1硫酸钴与0.10 g/L 氧化石墨烯时,镀层的显微硬度为461.8 HV。相对于纯镍镀层,添加硫酸钴后,钴与镍发生共沉积形成固溶体,并使得镀层晶粒细化,从而提升了镀层的硬度[15]。氧化石墨烯添加至镀层中会抑制镍晶粒长大,同时可有效阻碍镍基体的位错运动,从而使得镀层硬度增加[16-17]。同时添加硫酸钴与氧化石墨烯之后,两种物质的协同效应使得镀层硬度较单一添加得到进一步提升。

图6 不同种类镀层的显微硬度Fig.6 Microhardness of different kinds of coatings

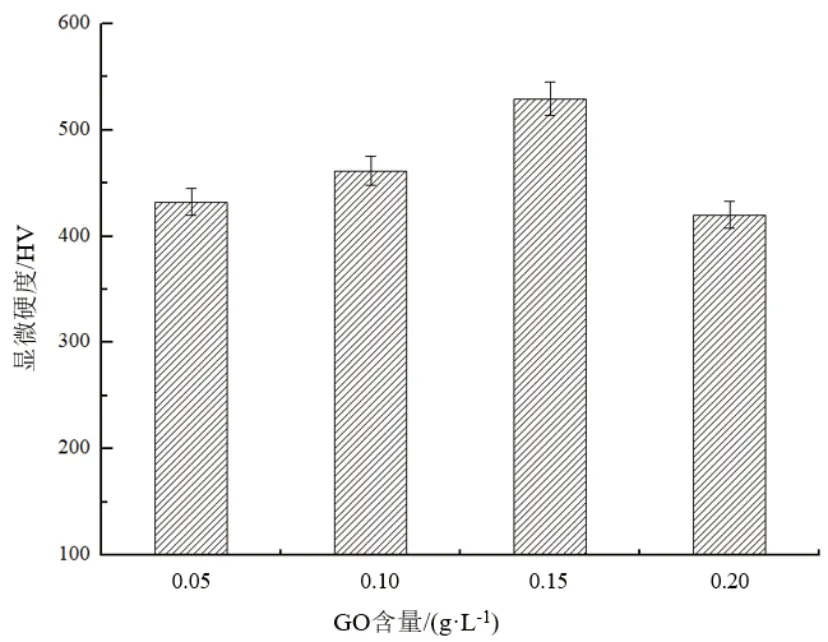

图7 为不同氧化石墨烯含量镀层的显微硬度,可以看出,随着氧化石墨烯浓度从0.05 g/L 增加到0.15 g/L,镀层的显微硬度呈现增长的趋势,显微硬度最大值为529.5 HV,但是当氧化石墨烯浓度增加到0.20 g/L 时,镀层的硬度降低为420.1 HV。复合镀层中,氧化石墨烯本身优异的力学性能可以承担部分载荷,同时可以作为形核中心,促进镀层晶粒细化,受力时可以阻碍位错运动,从而提升镀层的硬度[17]。但是,当氧化石墨烯浓度过高时,会在镀层中出现团聚现象,从而无法良好的弥散分布在镀层中,导致氧化石墨烯对镀层晶体位错运动的抑制作用减弱,造成镀层显微硬度的下降。

图7 不同氧化石墨烯含量镀层的显微硬度Fig.7 Microhardness of the coatings prepared at different GO concentrations

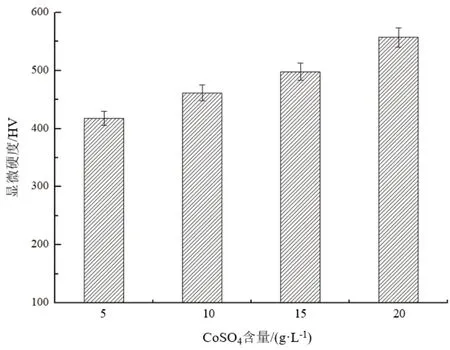

图8 为不同硫酸钴含量镀层的显微硬度,可以看出,镀层的显微硬度随着硫酸钴含量的增加而升高,硫酸钴含量为20 g/L时,镀层的显微硬度达到最大值,为557.3 HV。Co 添加到镀层中,可以与镍形成固溶体,起到固溶强化的作用,且这种强化作用随着Co2+含量的增加而得到增强。同时Co 与Ni 原子半径不同,沉积过程中会引起晶格畸变,产生位错、空位等缺陷,位错增加会产生小角度晶界,从而使得镀层晶粒细化,硬度提升[18]。

图8 不同硫酸钴含量镀层的显微硬度Fig.8 Microhardness of the coatings prepared at different CoSO4 concentrations

3.5 实践教学考核评价与思考

实践教学考核主要包括文献查阅、实验设计、实验操作、结果分析与思考,考核过程中注重过程考核,将课内与课外相结合,将科学技术与工程素养相结合,既注重知识与技能的掌握,又注重思想与素质的提升,实践教学实施中鼓励学生在原有读书报告、文献综述等形式的基础上将实践成果以论文或专利的形式发表。

同时,在实践教学中,除了使学生掌握电镀理论知识和操作技能之外,还鼓励学生从电镀生产实际相关问题出发,寻求解决方案,激发学生的创造潜力。如融合工程经济与管理的电镀企业安全生产管理[19]、电镀清洁生产评价及厂房布置模拟[20-21]、电镀废水回收与处理[22-23]等。通过对这些问题的思考,可以使学生意识到电镀领域的工程实践和工程问题的解决方案对社会、健康、安全等的影响以及这些制约因素对工程的影响,并理解应承担的社会责任。

4 实践教学效果

将科研成果转化为实践教学项目,激发了学生的学习兴趣,表2 为科教融合实施前后实践教学各环节的对比。学生综合能力的提升主要体现在以下几个方面:(1)文献查阅阶段,引导学生改变传统的以教材为主的文献综述,以最新的研究成果为依托开展实践教学,借助文献研究寻求解决材料成型、控制、加工、设计等复杂工程问题的方案,鼓励学生主动提出问题。(2)实验设计阶段,改变传统的教师主导的实践教学模式,发挥学生的主动性,学生通过前期文献查阅设计实验方案,教师对学生的实验方案进行分析,强化学生分析问题的能力。(3)实验实施阶段,改变以往实践教学教师操作、学生参观的形式,建立以学生为中心的团队,调动学生的积极性,培养学生的团队合作意识,增强学生解决问题的能力。(4)实验分析阶段,将先进的分析测试技术引入到实践教学中,提升学生运用现代测试分析仪器与工程工具的能力,进而能对材料成型质量控制、加工等复杂工程问题进行分析与设计。(5)实践成果方面,在传统读书报告、文献综述的基础上,引导学生深入思考问题、分析实验结果、培养创新意识,提升学生的知识创新与应用能力,最终形成以学生为核心的论文与专利成果。(6)工程素养方面,重视人文精神的培养,坚持人文精神、科学素养与创新能力的统一,培养学生的现代工程理念。使学生意识到电镀领域对社会、健康、安全等的影响,国家可持续发展的重要性,理解科研工作者应承担的社会责任。

表2 科教融合实践教学前后对比Tab.2 Contrast of practice teaching before and after integration of science and education

依托一流专业建设与科教融合,学生积极参与教师科研项目,承担实践课题,实践过程中掌握了各种实验设备与测试仪器的基本原理及使用方法,学会了Origin 等数据分析软件的使用;掌握了材料科学的基础知识,对材料成分、工艺、组织与性能之间的关系有了更加深入的理解,意识到从微观观测到宏观剖析的材料方法。同时,实践教学过程中注重课程思政的实施,结合社会、环境与可持续发展,通过对电镀技术在我国工业生产中的应用及环保电镀发展的讲解,帮助学生树立良好的职业素养和价值取向。近年来,本科生发表论文20 余篇,申请专利10余项,学生的综合素质与竞争力均得到提升。