溶洞(Ⅰ类)防卡钎液压系统设计与仿真研究*

周 俊,刘 忠※,熊中刚,王 罡,龚东昌,张明勋,高站伟,郭艳军

(1.桂林电子科技大学机电工程学院,广西桂林 541004;2.桂林航天工业学院机电工程学院,广西桂林 541004;3.国网西藏电力有限公司,拉萨 850010;4.四川电力设计咨询有限责任公司,成都 610095)

0 引言

工程建设的钻爆法机械化修建方法因适应性强、高效安全、安全等优势,仍为隧道建设、基础建设和矿山开采等领域采用的施工方法[1-4]。而液压凿岩机是钻爆法施工核心的工作部件,广泛应用于工程建设。

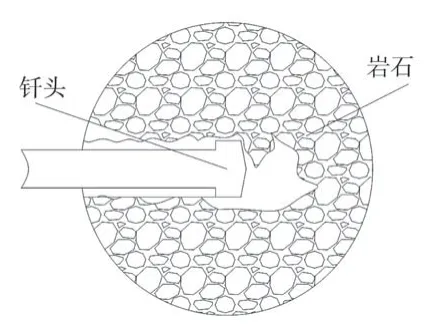

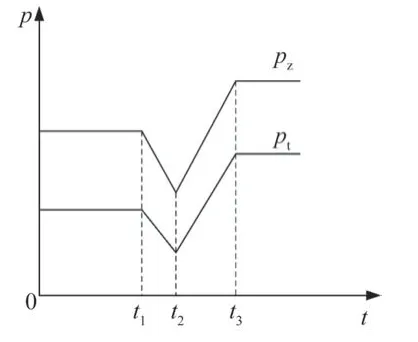

液压凿岩装备在进行钻凿掘进施工时,由于施工现场岩石物理特性多变易造成凿岩机钎杆(钎头)卡滞等非正常工况,液压凿岩机回转机构输出的最大回转力小于钻凿孔作用于钎杆的回转阻力,导致凿岩机钎头卡死在钻凿孔内,局部破碎失效,进而导致凿岩掘进工作无法继续进行。“卡钎”问题是凿岩机在钻孔施工过程常见的故障之一,卡钎分为Ⅰ类、Ⅱ类和Ⅲ类。其中,第Ⅰ类“卡钎”为溶洞卡钎,其产生的原因是凿岩机钎杆突然凿入到溶洞使钎杆卡死,反映到凿岩机系统上的表现为回转压力急剧降低又急剧上升;第II类“卡钎”为缓变卡钎,主要是由于凿岩时诸如排渣不通畅等技术问题所导致的,表现为回转回路的压力持续并缓慢爬升;第III类“卡钎”为裂缝卡钎,产生原因是凿岩机钎杆的钻头突然入裂缝造成,表现为回转回路的压力迅速升高[5-8]。在液压凿岩掘进施工时,会面临复杂溶岩地质结构工场,液压凿岩机(钻机)常常发生卡钎故障,其中溶洞卡钎(Ⅰ类)较为常见。图1 所示为典型溶洞卡钎(Ⅰ类)的岩石物理状态。溶洞卡钎时凿岩系统压力变化如图2所示。由于溶洞(Ⅰ类)卡钎工况发生时间短暂,在这种情况下,凿岩机钎头即将到达岩石空腔,岩石对凿岩机的反作用推进阻力、回转阻力迅速减低,此时由于凿岩机所受到的推进阻力降低,致使钎头的推进速度突然加快,在凿岩机钎头的冲击下导致孔洞塌陷及一系列复杂因素引起的钎杆钻凿偏斜等,进一步诱发钎头推进、回转阻力的剧增。溶洞(Ⅰ类)卡钎现象发生时,凿岩机的回转压力pz、推进压力pt出现突变,急剧下降又急剧爬升,这种情况使得溶洞卡钎(Ⅰ类)的工况危害变得极为严重,导致凿岩机工作时钎杆或钻凿孔废弃,造成装备凿岩效率低下、钎杆(钎头)报废等损失。因此,分析溶洞卡钎特征,研究设计防卡钎液压系统对提高液压凿岩施工效率、预防事故发生尤为重要[9-12]。

图1 溶洞卡钎示意

图2 卡钎时凿岩系统压力变化

针对第Ⅰ类“卡钎”,国内外研究学者做了如下研究:石安政等[9]为了防止第Ⅰ类“卡钎”提出智能防“卡钎”系统,通过调节系统参数来适应不同工况,达到防“卡钎”的目的。何禹帆等[13]提出了恒功率系统,控制钎杆扭矩和钎杆转速。回转压力上升时,推进系统排量减小,暂缓推进速度但不改变系统的推进压力,避免卡钎情况的发生。张明明[14]提出一种硬岩钻机系统防卡钎和防空打设计方案,通过比例控制油缸压力流量从而达到防“卡钎”的效果。刘在政等[15]研究了自适应钻孔参数液压控制系统,可随着回转压力变化,系统可辨识出“卡钎”状态,调整系统参数来防止凿岩机“卡钎”。

综上所述,本文针对溶洞(Ⅰ类)卡钎的问题,设计一种防溶洞(Ⅰ类)卡钎液压控制系统,根据回路压力变化识别出卡钎的状态,通过控制流量开控制推进速度,从而达到防卡钎的目的。

1 液压凿岩机冲击凿岩工作原理

液压凿岩机的具体冲击凿岩过程如图3所示。

液压凿岩机是一种利用液压力将能量转化为冲击力,通过应力波传递的能量来破碎岩石,从而进行凿岩作业的设备[16-18]。液压凿岩机的工作步骤分为3 步。(1)液压系统提供液压能量:液压凿岩机通过液压系统提供液压能量,液压系统由液压泵、液压油箱、液压阀等组成;液压泵将液压油从油箱中抽出,并通过液压阀控制流量和压力;之后液压能经过管道被传递到凿岩机,凿岩机内部有一个冲击活塞和凿头,液压能量通过液压缸将冲击活塞向前推动,不断撞击钎尾进而带动凿头进行冲击。(2)冲击过程:当液压缸推动活塞和凿头向前时,液压能量转化为冲击力,冲击力使凿头瞬间向岩石施加巨大的冲击力,引起应力波的产生,产生的冲击力会引起岩石中的压缩波传递,压缩波是一种纵波,沿着岩石传播,并导致岩石发生压缩和收缩,从而引起应力集中和裂纹的形成,同时还会产生剪切波传递到岩石中。剪切波是一种横波,它会使岩石发生剪切和滑动,导致岩石的破碎和破裂,通过以上能量的传递,实现破碎和破裂岩石。(3)冲击能量释放:冲击完成后,液压缸回收冲击活塞和凿头,释放冲击能量,最后再通过钎头的旋转作用,再次对新的岩石面进行凿进,这个过程通常通过液压阀控制,以确保凿岩机的稳定和安全。

需要注意的是,在冲击凿岩工作中,液压凿岩机通常会根据不同的岩石类型和工作要求,调整冲击能量的大小和频率。较硬的岩石需要更大的冲击能量,而凿岩机开始工作阶段外表面较软的岩石则只需要较小的冲击能量[19]。总结而言,液压凿岩机通过利用液压能量将其转化为冲击力,从而进行凿岩作业,这种工作原理能够有效地破碎和破裂岩石,提高凿岩效率。

2 防卡钎液压控制系统

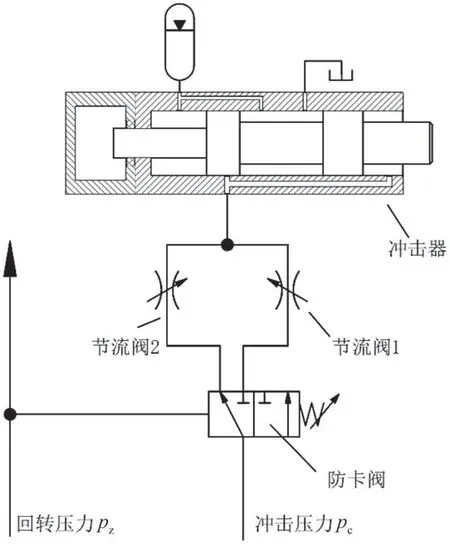

液压凿岩施工时,由于溶洞的形状和表面通常是不规则的,存在凹凸不平的部分,液压凿岩冲击头在这些不规则表面上前后冲击时容易发生溶洞卡钎的状况[20]。基于溶洞(I类)卡钎工况产生时,凿岩机系统的变化情况,设计如图4 所示的溶洞(Ⅰ类)卡钎液压控制系统原理,发生溶洞(Ⅰ类)卡钎时,其防卡策略是采用冲击能量较小、频率较低的凿岩状态,逐渐穿越溶洞区域,以避免溶洞(Ⅰ类)卡钎工况,在液压凿岩钻凿施工时,凿岩系统分为重冲击和轻冲击两种工作状态。如图4 所示,针对溶洞(Ⅰ类)卡钎状况,在防卡钎液压控制系统中专门设计了液控防卡阀。

图3 液压凿岩机冲击凿岩示意

冲击压力pc上升,超过防卡阀调压弹簧的预紧力,防卡阀处于右位机能,液压凿岩机进行重冲击。当凿岩机执行转凿工作遇到溶洞(Ⅰ类)卡钎工况时,回转压力pz降低,防卡阀开启换向压力大于冲击压力pc,防卡阀复位,液压凿岩机又切换至轻冲击工况,此时液压凿岩机以小冲击能、低频率的钻凿输出慢慢通过溶洞区,从而避免溶洞(Ⅰ类)卡钎状况的发生。在通过溶洞区后,回转压力pz恢复正常,液压凿岩机切换到重冲击工况。

图4 溶洞(Ⅰ类)卡钎液压系统原理

3 防卡钎系统仿真研究

3.1 防卡钎液压系统建模

根据防卡阀的结构原理及液压系统原理,构建如图5 所示的防卡阀仿真模型,以及如图6 所示的溶洞(Ⅰ类)防卡钎系统的仿真模型。

图5 防卡阀仿真模型

3.2 防卡钎系统的仿真研究

液压凿岩机工作时分为轻冲击和重冲击两种工况,其中,轻冲击是指凿岩机刚开始钻凿岩石需选择的冲击力度,重冲击是指凿岩机稳定钻凿岩石时需选择的冲击力度。根据仿真系统的负载曲线,设置在轻冲击下的冲击负载和重冲击下的凿岩负载,以清楚地描述其轻、重冲击的负载工况。因此,初始凿孔采用轻冲击以适应溶洞卡钎工况,正常凿岩掘进采用重冲击。如图6 所示,利用节流阀1 来调节回转系统的压力和流量,根据防溶洞(Ⅰ类)卡钎液压系统原理,节流阀2和3分别用于调节控制轻冲击和重冲击的工况。

图6 溶洞(Ⅰ类)防卡钎液压系统仿真模型

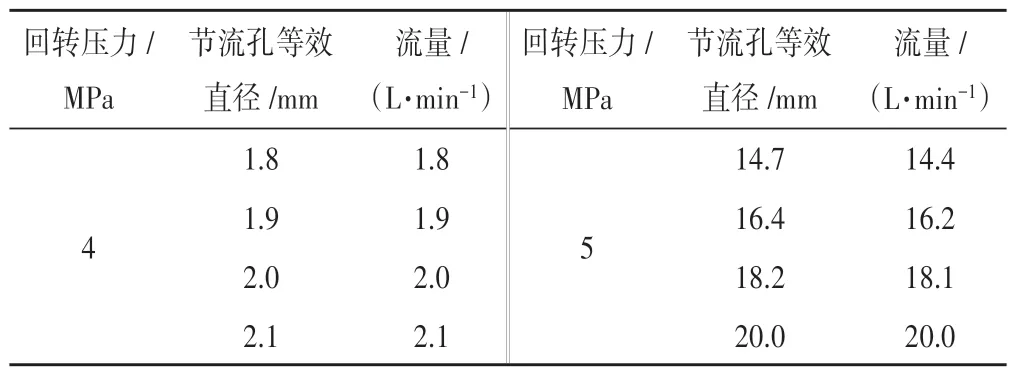

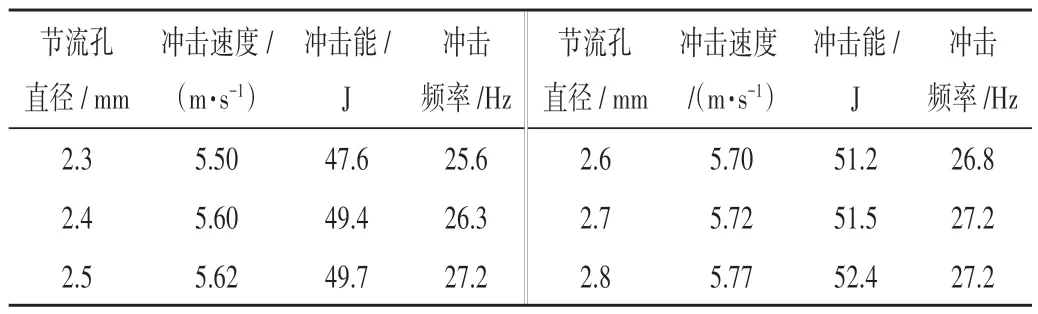

当调节节流阀1的阻尼孔时,回转液压回转马达流量随着压力的变化如图7所示。根据仿真结果,整理出如表1所示的数据,得出回转压力与节流孔直径和流量的关系。

图7 不同回转压力下凿岩系统回转液压马达流量曲线

表1 液压马达流量仿真结果

由图7及表1可知,系统回转液压马达的流量受系统节流阀孔的通径影响较大,受回转压力的影响较小甚至可以忽略不计。根据液压系统理论可知,系统的流量会直接影响着回转马达的转速。

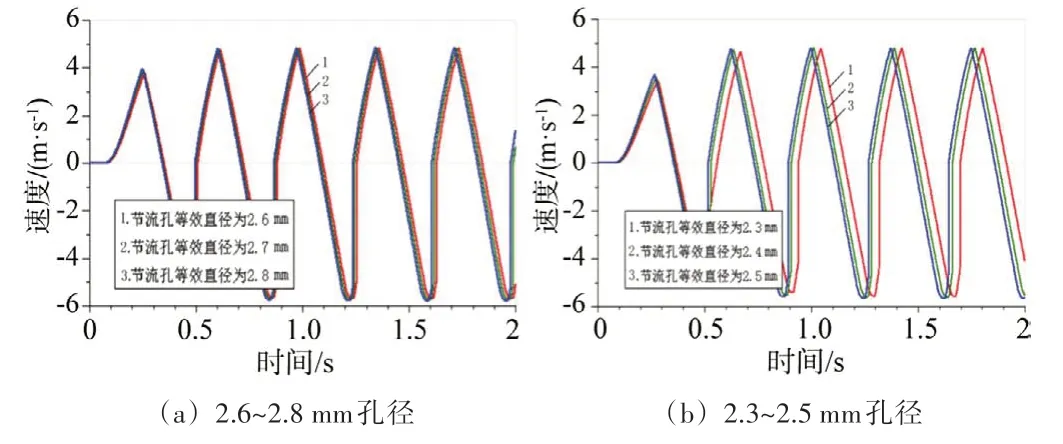

当调节节流阀2的通流孔径时,凿岩机轻冲击工况活塞运动速度曲线如图8所示。根据图8整理出如表2所示的数据,可得出凿岩轻冲击回转压力与节流孔直径和流量的关系。当调节节流阀3的通流孔径时,凿岩机重冲击工况活塞运动速度曲线如图9所示。根据图9整理出如表3所示的数据,可得出凿岩重冲击回转压力与节流孔直径和流量的关系。

图8 改变节流阀5通流孔径时冲击活塞的速度曲线

表2 液压凿岩机轻冲击输出参数

图9 改变节流阀6通流孔径时冲击活塞的速度曲线

表3 液压凿岩机重冲击输出参数

根据图8~9、表2~3的仿真结果可得出为保证溶洞卡钎(Ⅰ类)的防卡效果,应尽量减小轻冲击时的冲击能,但冲击能过小时凿岩机通过Ⅰ类卡钎区的时间过长;为提高液压凿岩机的钻凿速度,重冲击时的冲击能应尽量取大值。此时,节流阀2的通流孔径为2.3 mm,节流阀3的通流孔径为7.5 mm,此参数下液压凿岩机工作效率最高。

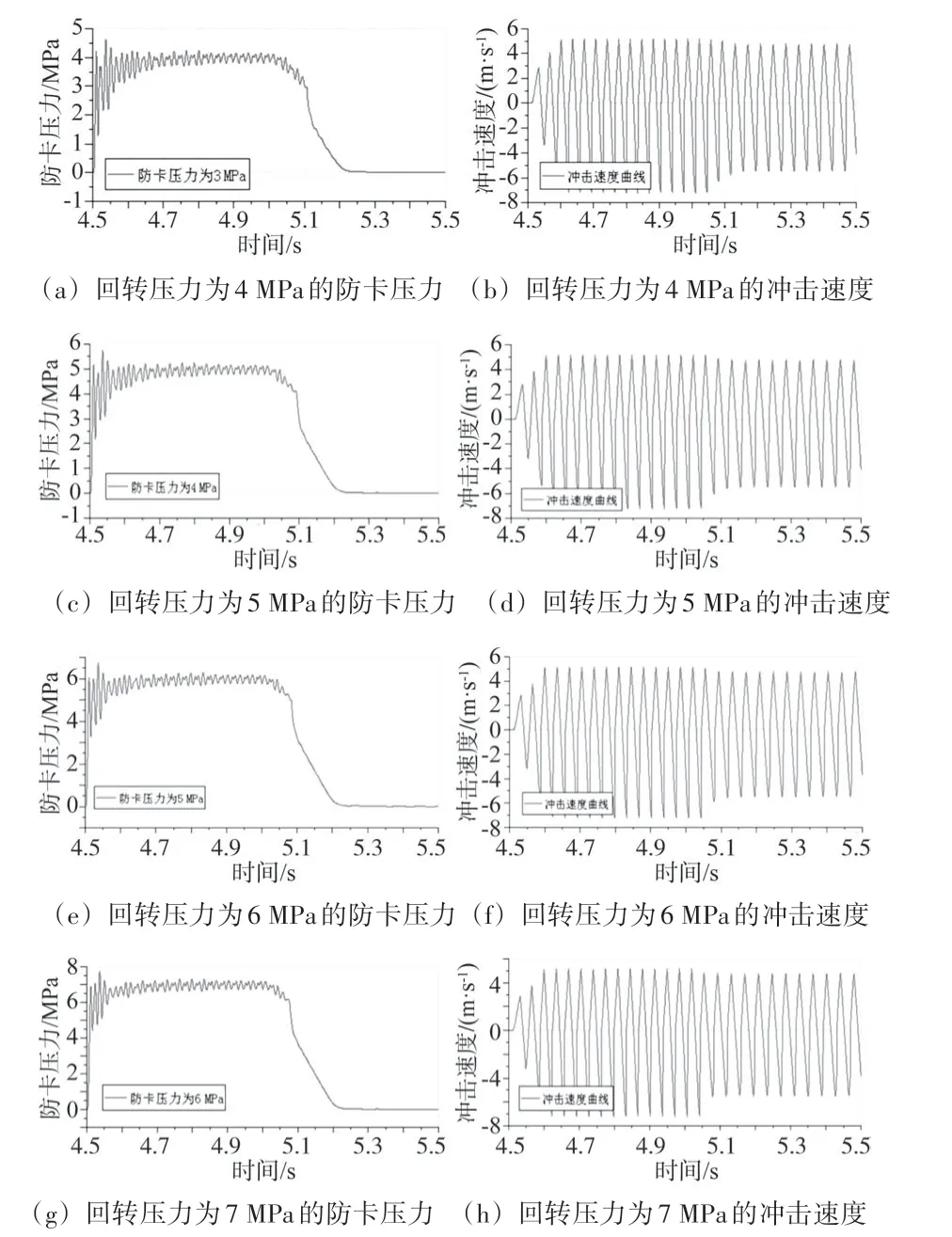

岩石的硬度差异会显著影响液压凿岩机的旋转扭矩,从而引起液压凿岩系统的旋转压力变化[11-12]。通过模拟溶洞卡钎(Ⅰ类)信号输入至防卡钎液压系统,得到如图10 所示的仿真结果。由图可知,液压凿岩机遇到溶洞卡钎(Ⅰ类)时,防卡阀的响应速度与回转压力下降率有关,当回转压力达到防卡阀的响应值,阀芯动作,防卡阀切换工位,液压凿岩机迅速从重冲击变为轻冲击工作状态,可有效防止Ⅰ类卡钎工况的发生。

图10 溶洞防卡钎凿岩系统响应曲线

4 结束语

以某型液压凿岩机液压系统为研究对象,针对凿岩机第Ⅰ类“卡钎”工况产生时,凿岩机系统的变化情况,提出了一种液压凿岩机的液压控制系统和防卡钎阀,并对液压控制系统进行防卡钎系统及部件的仿真研究,得到如下结论:

(1)作用于不同物理性质的岩石,可影响液压凿岩机的转钎扭矩,引起其液压马达回转压力变化,回转压力变化映射钎头遭遇溶洞卡滞状况,基于此,将回转压力的变化作为反馈压力信号来设计防卡钎系统;

(2)通过防卡钎液压系统进入液压凿岩机系统的节流阀组的设计,可实现重冲击与轻冲击两种工况的切换,通过仿真分析得出,轻冲击控制节流阀2通径为2.3 mm、重冲击控制节流阀3通径为7.5 mm时,液压凿岩机的工作效率更佳;

(3)模拟当凿岩机遭遇第I 类“卡钎”工况时而引起的液压系统的压力变化,结果表明,当回转压力低于防卡阀预设值时,其会迅速响应动作,切换凿岩机的冲击状态,预防卡钎(I类)的发生。