填料对水性环氧乳化沥青胶浆疲劳特性的影响

黄维蓉,姜 涛,李怀龙,任海生

(1.重庆交通大学 材料科学与工程学院,重庆 400074; 2. 重庆交通大学 土木工程学院,重庆 400074;3.郑州市综合交通规划研究中心,河南 郑州 450052; 4. 东南大学 智能运输系统研究中心,江苏 南京 211100)

0 引 言

在道路施工中,热拌沥青混合料存在着温度损失快、对环境温度要求高、燃料消耗大、产生的有害烟雾多等诸多缺点[1-4]。乳化沥青作为经济环保的路用沥青材料被广泛应用,除在道路施工中作为低等级公路的上面层、基层及高等级公路的基层再生冷补料外,还可作为涂料、冷补料、黏结剂、绝缘材料等[5-6]。乳化沥青具有施工便利、污染小等诸多优点[7],更符合我国提出的 “碳达峰、碳中和”新目标。

直接乳化后基质沥青的性能无法完全满足道路施工要求,M.A.SHAFII等[8-10]分别将SBS、SBR等胶乳加入乳化沥青中进行改性,提升了改性乳化沥青高/低温性能和乳化沥青混合料的力学性能。国内学者将水性环氧树脂与乳化沥青进行复配得到了水性环氧乳化沥青(WEREA),WEREA能起到提升乳化沥青稳定性的效果[11-12]。在乳化沥青冷再生混合料中,乳化沥青会与填料结合形成胶浆,裹覆细集料并填充空隙[13],故针对乳化沥青冷再生混合料水稳定性较差的缺点,通常会加入水泥提升其水稳定性。现有研究表明:乳化沥青冷再生混合料中的矿粉、水泥等填料对WEREA性能有一定影响,复合材料在破乳、固化过程中,产生的应力开裂会逐渐降低,少量比例水泥掺入会提高复合材料的早期强度,增加与集料之间的黏结作用,填料加入将会改变WEREA的破乳、固化时间。

胶浆作为沥青及沥青混合料相关研究的中间“桥梁”,很大程度上可直接反应出沥青混合料的性能。国内外对WEREA胶浆的研究主要集中于路用性能上,针对其疲劳特性的研究较少;但实际上冷再生沥青混合料的弯曲疲劳破坏对路面影响较大,因此对乳化沥青混合料的抗疲劳性能进行分析具有良好的工程指导意义[14-17]。

笔者以WEREA为基础展开研究,分别使用阴/阳离子乳化剂配合SBR胶乳制备出两种类型的乳化沥青,通过加入水性环氧树脂体系,制备出WEREA;选取石灰石矿粉、水泥作为填料分别掺入其中,再制备出不同的WEREA胶浆;通过改变粉胶比,对矿粉-WEREA-胶浆和水泥-WEREA -胶浆的疲劳特性进行研究。

1 原材料

采用P·O42.5水泥和石灰石矿粉作为矿物填料,与WEREA混合形成胶浆。原材料为改性乳化沥青、填料和水性环氧树脂,其中改性乳化沥青原料包括基质沥青、乳化剂、固化剂、SBR胶乳。

1.1 沥青和填料

选用壳牌70#A级基质沥青,测试结果如表1。填料选取P.O 42.5水泥、石灰石矿粉,试验前对这两种填料过0.075 mm方孔筛,防止填料在固化前影响WEREA胶浆[18],水泥、矿粉相关技术指标见表2、 表3。

表1 壳牌70#基质沥青技术指标

表2 P.O 42.5水泥技术指标

表3 石灰石矿粉技术指标

1.2 水性环氧树脂

笔者所用的水性环氧树脂为BH-644,由低分子双酚A型环氧树脂和改性剂通过剪切机乳化而成。固体份环氧值为0.36~0.44,属于纯环氧树脂乳液;固化剂为改性多胺类固化剂BH-560。

2 WEREA胶浆制备

WEREA胶浆制备分为3步:制备改性乳化沥青,制备WEREA,制备WEREA胶浆。

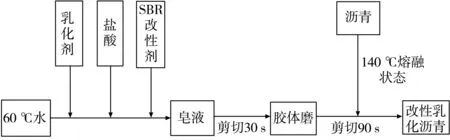

2.1 制备改性乳化沥青

SBR改性乳化沥青的制备是将乳化和改性同时进行[8]。各组分配比为,沥青∶水∶乳化剂∶稳定剂∶SBR胶乳=60∶40∶2∶0.1∶3。其具体制备流程见图1;阴/阳离子改性乳化沥青相关技术指标见表4。

图1 乳化沥青制备流程Fig. 1 Flow chart of emulsified asphalt preparation

表4 改性乳化沥青技术指标

2.2 制备WEREA

水性环氧树脂乳液与固化剂的掺配比例可通过文献[19]得出,其计算如式(1):

(1)

式中:W为100 g水性环氧树脂用胺的质量;M为胺的分子质量;n为胺的活泼氢原子数;a为胺的纯度;E为水性环氧树脂的环氧值。

通过计算可知水性环氧树脂∶固化剂=1∶0.72。但实际中固化剂中的活性氢未能与环氧反应完全,使用XHTJ-10黏结强度测试仪通过拉拔试验确定实际的水性环氧树脂体系最佳掺配比例为1∶0.9。

制备WEREA的步骤如下:① 根据计算结果称取水性环氧树脂、固化剂及改性乳化沥青;② 将固化剂及水性环氧树脂用搅拌器以200~300 r/min搅拌2 min;③ 将改性乳化沥青倒入杯中继续搅拌,以300~500 r/min搅拌5 min,直至杯底无黏稠状乳液,杯中液体均匀。

水性环氧树脂掺量为20%时的黏结性好且易均匀分散,故笔者所用掺量为20%。

2.3 制备WEREA胶浆

综合考虑WEREA在实际中的固化、破乳时间,在制备WEREA胶浆时选择合适的填料投料温度、时间、拌和方式和养护工艺等因素[20],具体制备工艺如下:① 将填料过0.075 mm方孔筛,取小于0.075 mm部分放入105 ℃的烘箱中,烘至干燥无水分状态后,降至室温;② 取制备的无结团水性环氧乳化沥青300 g,以粉胶比(0.3、0.6、0.9、1.2)分别称取矿粉、水泥;③ 使用JJ-1A型搅拌器,室温下将WEREA以200 r/min搅拌30 s,将填料均匀倒入杯中,以500 r/min搅拌180 s;④ 盛装WEREA胶浆的杯底无颗粒沉淀、无团聚现象时,完成WEREA胶浆制备。

3 试 验

3.1 WEREA胶浆疲劳性能

3.1.1 试验方法

笔者采用TA-DHR2型动态剪切流变仪的时间扫描模式对样品进行试验,用来评价沥青胶浆在荷载反复作用下的疲劳寿命[21]。试验参数为:平板夹具直径25 mm,样品厚度1 000 μm,加载控制模式为应力控制模式,试验温度为25 ℃,加载频率为10 Hz[22]。由于本次试验温度较低,实际操作存在困难,故笔者根据文献[23],夹具在升温前设置为2 000 μm,温度升高至45 ℃后设置为1 000 μm。

3.1.2 评价指标

笔者从热力学角度,以储能模量和损耗模量来反映WEREA经反复施加应力的疲劳变化。发现疲劳时间与储能模量成反比,与损耗模量成正比[24]。

近年来,学界多采用SHRP计划中的疲劳因子G*sinδ作为评价指标,但该评价指标较为片面[25-26],实际上WEREA疲劳寿命相关性与样品选取有关。笔者通过动态剪切仪中的时间扫描模式,分别选取Nf50、NG*作为WEREA抗疲劳性能的评价指标。

其中:Nf50指当模量降低为初始值的50%时,即为疲劳破坏,此时的加载时间即为疲劳寿命;由于沥青胶浆是典型的黏弹性材料,可通过分析复数模量(G*)来表征荷载的变化规律[27-29];样品破坏前G*随加载时间曲线拐点所对应的时间即NG*。

3.2 WEREA胶浆微观结构

笔者使用扫描电镜(SEM)对WEREA、矿粉-WEREA-胶浆和水泥-WEREA-胶浆的微观结构进行观察,对比分析不同填料掺入后的对WEREA疲劳特性的影响。

4 结果与讨论

4.1 疲劳特性

分别以水泥、矿粉作为填料,粉胶比选取0.3、 0.6、 0.9、 1.2,水性环氧树脂掺量20%,分别制备阴/阳离子WEREA胶浆。DSR试验前需要根据试验时间调整水泥-WEREA胶浆的制备时间,使每组水泥-WEREA胶浆试验前养生时间控制在90 min,矿粉-WEREA胶浆待沥青基本破乳即可。每种填料的每种粉胶比共分为4个试样,相同粉胶比以2个试样为一组,以此获取平行试验结果。取两组结果均值作为试验结论,为减小实验误差,若2组数据相差较大则重新试验。本次试验共2种填料,2种改性乳化沥青,合计64个试验结果。

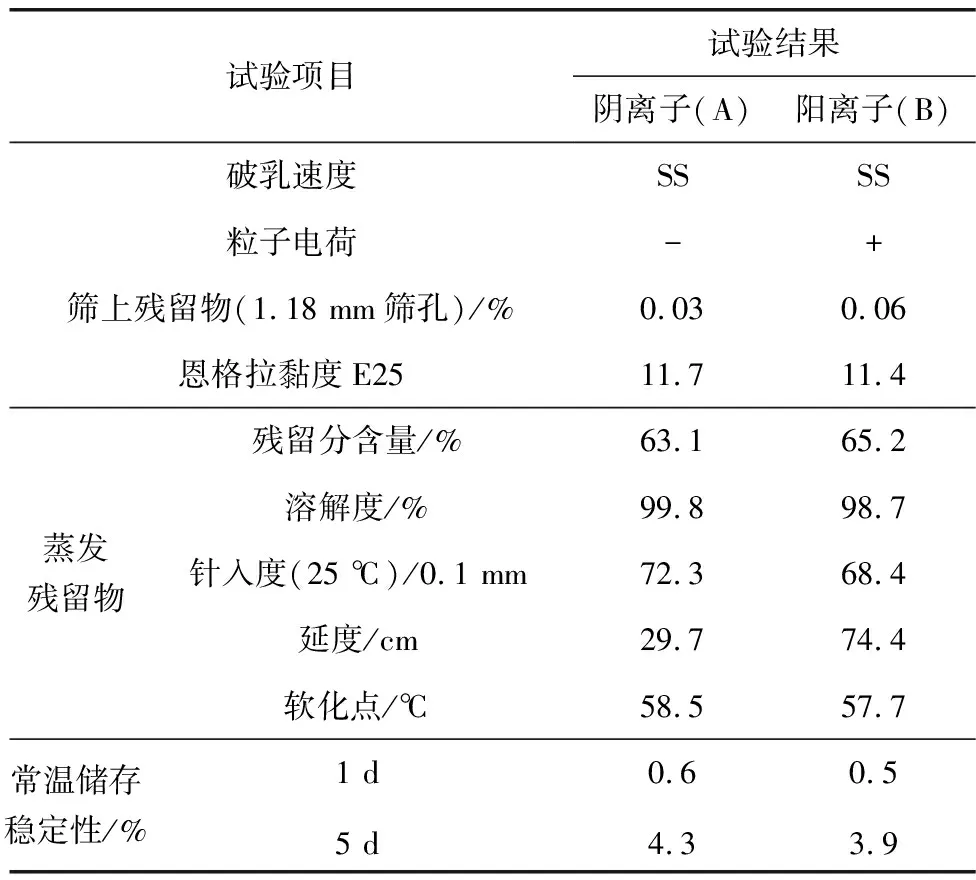

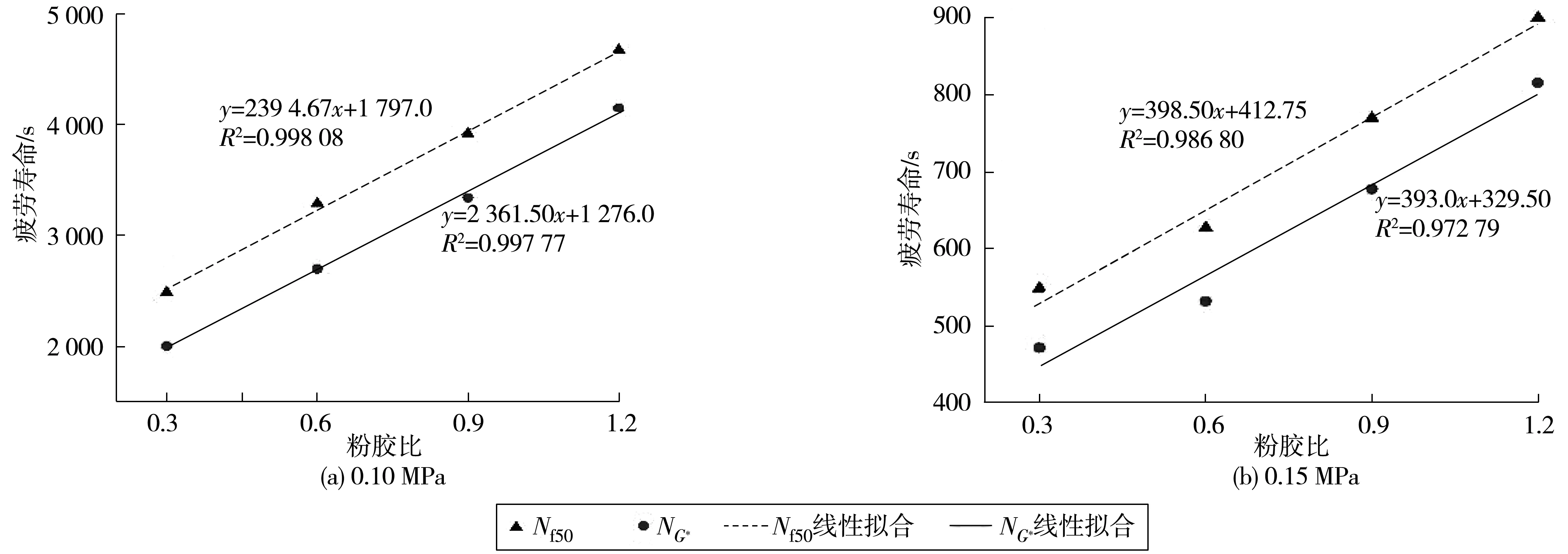

笔者对Nf50、NG*两个指标进行汇总,并进行线性拟合处理,分析了填料种类、粉胶比对WEREA胶浆疲劳特性的影响[30],探究了WEREA胶浆疲劳寿命与粉胶比在不同应力(0.10、 0.15 MPa)水平条件下的关联性,拟合结果如图2~图5。

图2 矿粉-阴离子WEREA胶浆疲劳寿命试验及线性拟合结果Fig. 2 Fatigue life test and linear fitting results of mineral powder-anionic WEREA mortar

由图2可知:矿粉-阴离子WEREA胶浆应力从0.10 MPa增加至0.15 MPa,以Nf50、NG*评价矿粉-WEREA胶浆疲劳寿命平均降低50.0%、44.6%;以矿粉作为填料时,应力水平上升50%,疲劳寿命降低47.4%;对拟合前相同应力水平、不同粉胶比的WEREA胶浆疲劳寿命增加情况进行计算,随着粉胶比阶梯性增加,胶浆疲劳寿命提升幅度放缓,增加幅度由约30%减少约20%,两种应力水平下该趋势一致。究其原因是:矿粉作为填料加入WEREA,内部的矿粉被复合材料包裹,起到支撑固定作用,随着粉胶比在合理范围内增加,被包裹的矿粉增加,受影响的胶浆空间增大,疲劳特性提升与粉胶比线性高度相关;矿粉掺量的增加让发挥作用的矿粉比例逐渐降低,WEREA胶浆抗疲劳性能提升幅度逐渐降低。

由图3可知:矿粉-阳离子WEREA胶浆应力从0.10 MPa增加至0.15 MPa,Nf50、NG*指标的表面疲劳寿命分别降低51.1%、48.4%,应力水平提升50%,疲劳寿命降低49.7%;在0.10 MPa应力水平下,粉胶比增大对WEREA胶浆抗疲劳性能提升趋势与阴离子WEREA胶浆相同,从26%降低至18%;在0.15 MPa应力水平下,粉胶比从0.3增加至0.9,疲劳寿命提升幅度从24%降低至19%,当粉胶比从0.9增加至1.2时,疲劳寿命提升幅度跃升至约33%。应力变化对两种WEREA胶浆疲劳特性影响均较大,且在相同应力条件下,随矿粉掺量增加,对疲劳寿命的提升幅度也逐渐降低;但阳离子WEREA胶浆在0.15 MPa应力条件下,粉胶比从0.9增加至1.2时,对疲劳寿命的提升幅度不降反升,究其原因是阳离子WEREA与矿粉所带电荷相异,两者混合后内部细小颗粒反而不如阴离子WEREA胶浆更易分散、形成整体结构,应力提升至0.15 MPa后矿粉所形成的结构被破坏,而掺量增加使得内部矿粉形成更多的整体结构,抵抗形变能力增强,表现为疲劳寿命的跃升。

图3 矿粉-阳离子WEREA胶浆疲劳寿命试验及线性拟合结果Fig. 3 Fatigue life test and linear fitting results of mineral powder-cation WEREA mortar

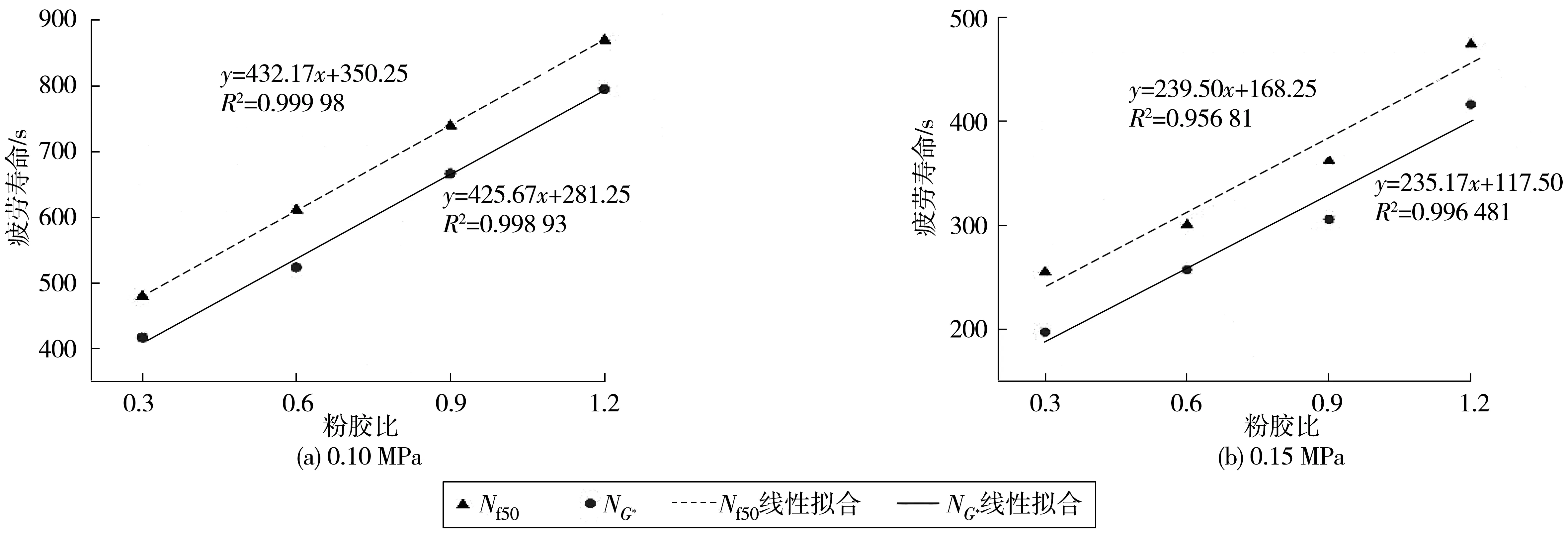

由图4可知:应力水平从0.10 MPa增加至0.15 MPa,水泥-阴离子WEREA胶浆的疲劳寿命大幅降低,Nf50、NG*指标平均减少79.5%、80.2%,应力水平增加50%,疲劳寿命降低79.9%;0.10 MPa应力水平下,粉胶比由0.3增加至1.2,疲劳寿命提升幅度由33%增加至22%;而在0.15 MPa应力水平下,疲劳寿命提升幅度由13%增加至25%后再降至19%,水泥对阴离子WEREA胶浆疲劳寿命提升效果与矿粉的差异性较大。究其原因是:水泥与WEREA中的水分发生水化反应,水化产物所形成的空间结构与乳化沥青聚合物所形成的空间结构互相贯穿、相互支撑、黏结[31],当水泥掺量低时,WEREA内部水分未被利用充分,若应力增加则极易破坏内部水泥石结构,随着水泥掺量增加,将水分利用完全,疲劳寿命提升幅度增加,再次增加掺量虽能提升胶浆抗疲劳性能,但并非由水化生成的水泥石发挥作用,而是由未被反应的水泥在WEREA内部发挥和矿粉相同作用,即表现出在0.15 MPa应力条件下的抗疲劳性能呈现出先增加后减少的效果。

图4 水泥-阴离子WEREA胶浆疲劳寿命试验及线性拟合结果Fig. 4 Fatigue life test and linear fitting results of cement-anionic WEREA mortar

由图5可知:应力水平从0.10 MPa增加至0.15 MPa,水泥-阳离子WEREA胶浆的疲劳寿命也大幅降低,Nf50、NG*指标平均减少79.8%、79.5%,应力水平增加50%,疲劳寿命降低79.6%;在两种应力水平下,疲劳寿命的变化幅度基本一致,随着粉胶比增加,胶浆抗疲劳性能平均提升幅度从30%降低至21%后再增加至29%。两种电荷的水泥-WEREA胶浆在应力提升至0.15 MPa后疲劳寿命均大幅降低,这表明虽然水泥相较于矿粉对WEREA胶浆抗疲劳性能提升更好,但应力提升至一定程度时,内部水泥水化形成的结果被破坏,疲劳寿命仍会大幅降低;由于电荷差异,阴/阳离子WEREA胶浆内部水泥与水发生水化反应的程度有所区别,黏结性能较好的阳离子WEREA与水泥能充分利用内部水分,表现为水泥最佳掺量相较于阴离子WEREA胶浆更少,该最佳掺量并非是指此掺量下胶浆疲劳寿命最大,而是该掺量对应的疲劳寿命-粉胶比曲线上的点斜率最大,即内部水分利用率较高,水泥石所形成的的整体结构达最大值,与试验结果一致。

图5 水泥-阳离子WEREA胶浆疲劳寿命试验及线性拟合结果Fig. 5 Fatigue life test and linear fitting results of cement-cationic WEREA mortar

不同于阴离子WEREA胶浆,未与水发生水化反应的水泥能与复合材料黏结,发挥与阳离子WEREA胶浆内部矿粉的作用,形成第2种整体结构,表现为疲劳寿命提升幅度的二次增加。

综合对比图2~图5,填料对两种WEREA胶浆的疲劳性能提升程度相近,且两种WEREA胶浆的Nf50、NG*指标与粉胶比均存在显著的线性关系,相关系数R2>0.95,表明用Nf50、NG*指标来评价WEREA胶浆可靠性较高;水泥和矿粉对WEREA疲劳寿命的提升效果有明显差异,在0.10 MPa应力条件下,综合两个评价指标,水泥掺入后的阴离子WEREA胶浆疲劳寿命比矿粉高4.96倍,0.15 MPa应力条件下为1.90倍,阳离子WEREA胶浆在掺入水泥后疲劳寿命比矿粉高4.58倍,0.15 MPa应力条件下为1.86倍,表明应力大小对WEREA胶浆有决定性影响,但离子电荷类型对疲劳寿命总体程度影响较小,无论乳化剂所带电荷类型,相同应力条件下水泥对WEREA胶浆抗疲劳性能的提升显著高于矿粉。

这两种填料本身粒径较小、比表面积较大,当粉胶比超出一定范围时,复合材料无法均匀包裹所有填料,疲劳寿命将大幅减少,随着粉胶比增加,无论是将矿粉还是水泥作为填料,WEREA胶浆都有较大可能出现疲劳寿命急剧减小的情况。

4.2 SEM试验

笔者使用蔡司SIGMA300场发射扫描电镜进行试验观察。疲劳寿命试验结果表明:当填料加入后,对WEREA胶浆疲劳寿命提升主要是以物理改性为主,水泥掺入WEREA胶浆不会产生新的有机基团[32],力学性能提升主要是所形成的水泥水化产物与水性环氧树脂共同作用,表现出较强的黏结效果。

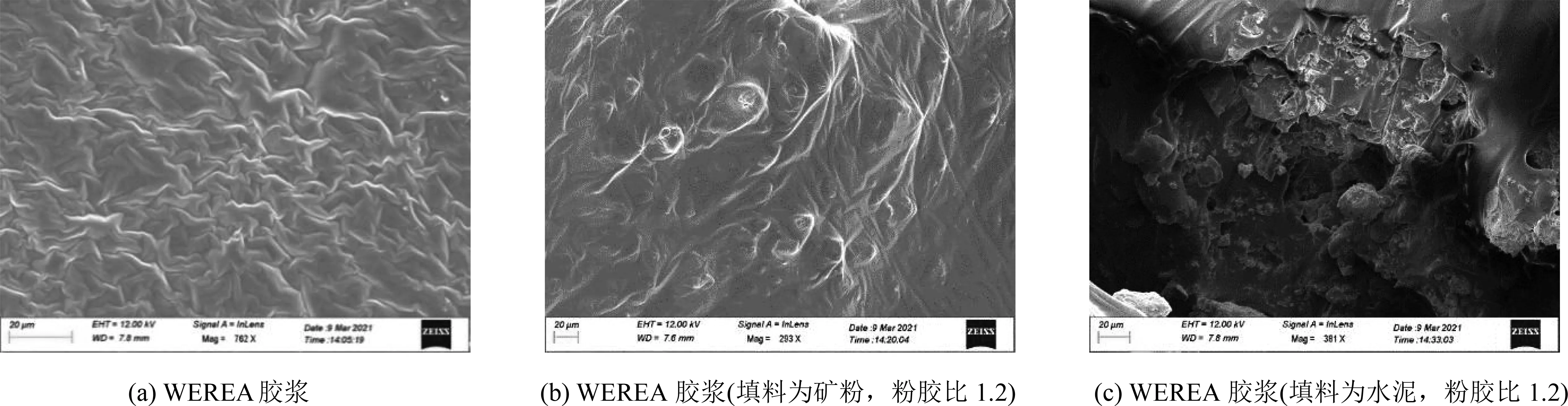

选取粉胶比为1.2的WEREA、WEREA矿粉类胶浆、WEREA水泥类胶浆的微观结构SEM观察结果如图6。

图6 SEM微观图Fig. 6 SEM micrograph

由图6(a)可知:随着水环氧树脂体系掺入,WEREA表面产生不规则的连续褶皱,这是由于环氧树脂体系与乳化沥青复合,材料破乳、固化后所形成的立体三维结构,由沥青和环氧树脂共同提供抵抗形变能力,此时WEREA力学性能由其提供。

对比图6(a)、图6(b):在石灰石矿粉加入后,褶皱明显减少,粒径为10~30 μm的球形状固体均匀分布在整个体系中,且连续性较好。究其原因是:掺入适量矿粉后,均匀混合在复合材料中,WEREA整体强度形成,矿粉被包裹,进一步提升了材料的抗疲劳性能。

对比图6(a)、图6(c):水泥掺入后褶皱基本消失,由大量粒径在10~50 μm的不规则固体取代。究其原因是:水泥与WEREA中的水发生水化反应,水泥水化产生的体积收缩应力减少了复合材料表面褶皱,所生成的水泥石分散在材料中,与WEREA共同作用,提供了更高的强度和更复杂的空间结构。对比图6(b)、图6(c):水泥掺入后所产生的水泥石使得试样内部微观形貌相对于石灰石矿粉更加不规则,水泥石的高强度和复杂的微观形貌使得WEREA胶浆适应不利条件下的应力水平,具有更好的抗变形能力和抗疲劳性能。

WEREA仍具有沥青自身的触变性[30],受应力影响而产生变形,在发生疲劳破坏前,材料内部微观结构发生破坏,复合材料的触变性决定了在卸载后材料的微观结构在一定程度上会进行重组。

对比WEREA胶浆,在加载间隙通过填料的固定和三维支撑作用对WEREA的触变性产生影响,提高了材料内部微观结构的重组能力。对比水泥和矿粉,水泥石在WEREA胶浆内部形成相较于矿粉连续性、整体性更好的立体结构,对内部微观结构的自愈合能力增强效果远高于矿粉,宏观上表现为水泥-WEREA胶浆的疲劳寿命提高。

5 结 论

1)水泥在合理掺量下,能有效地提高WEREA自愈合能力。放大WEREA的触变性,是WEREA胶浆疲劳寿命提高的根本原因,矿粉-WEREA胶浆疲劳寿命提升还包括因矿粉的加入(提升了体系黏度);随着掺量增加,填料所影响的WEREA内部空间范围逐渐增加,表现为疲劳寿命与粉胶比线性高度相关。

2)水泥作为填料对WEREA胶浆疲劳性能提升较矿粉更为明显,阴/阳离子WEREA胶浆对水泥-WEREA胶浆疲劳性能提升的最佳掺量不一致,合理配比为:阳离子乳化沥青推荐粉胶比0.9,阴离子乳化沥青推荐粉胶比1.2。

3)WEREA胶浆在0.10、 0.15 MPa应力条件下的疲劳寿命差异明显。

4)阴/阳离子WEREA在加入填料后抗疲劳性能改善程度相差不大,但随着粉胶比增大,抗疲劳性能提升趋势因电荷因素存在细微差异。

5)通过线性回归方法表明:以Nf50、NG*指标评价WEREA胶浆疲劳性能较为可靠。

6)WEREA胶浆中通过水泥水化反应产生的收缩应力抚平WEREA中的褶皱,生成的水化产物搭接形成空间网状结构,比矿粉-WEREA胶浆结构更为紧密,水泥作为填料显著增强WEREA的抗疲劳性能。