中国水工结构抗冲磨防空蚀涂料的研究及应用现状

孙红尧,徐雪峰,杜 恒

(南京水利科学研究院 水灾害防御全国重点实验室,江苏 南京 210029)

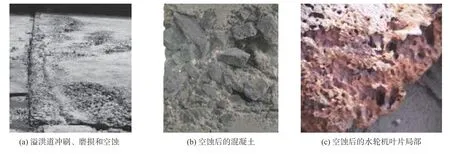

遭受冲磨空蚀的水利水电工程结构包括水闸、水库(含水力发电和农村小水电)、水轮机、输水工程等,具体如泄洪道和溢流道、冲沙洞、引水管道和尾水管、水轮机叶片等。水工结构的冲刷和磨耗是由含悬移质(悬浮在水流中随水流运动的泥沙)和推移质(在河床表面附近以滑动、滚动、跳跃或层移方式运动的砂石颗粒)的水流作用于结构表面引起的。根据电力标准DL/T 5207—2021[1]的术语,水流中局部压力降低到水汽化压力时,形成水蒸气气泡的现象叫空化,水流空化气泡溃灭时的瞬时压力对过流边界表面的剥蚀则称为空蚀。图1 为冲磨空蚀破坏的混凝土表面和钢结构表面。

图1 冲磨空蚀破坏的结构表面Fig.1 The structure surface after abrasion and cavitation erosion

1 中国水工结构的破坏现状

对中国水工建筑物破坏情况的调查结果表明,已建大中型水电工程中有近70%存在冲刷、磨损和空蚀破坏[2]。国内大量泄水工程实践表明,平面闸门的门槽、溢流面、水流转弯段、水流突变处、反弧段附近、鼻坎、分流墩、消力墩等部位由于设计体形不佳或施工平整度不能满足设计要求而发生空蚀破坏,占破坏总数的32.8%[1]。部分泄水建筑物冲磨空蚀的破坏实例见表1[1]。

表1 部分泄水建筑物冲磨空蚀破坏实例Tab.1 Some examples of discharge structures damaged by abrasion and cavitation

2 过水水工结构冲磨空蚀的影响因素

水工结构冲磨空蚀的影响因素包括水流流速、冲磨介质的种类及其含量、冲磨的角度和设计合理性等。试验研究发现,磨损与冲角关系曲线是单调上升的,当冲角小于 10°时,磨损甚微[1]。

表2 是含沙水的不同沙速时混凝土的有效磨损粒径[1],可见流速越大对结构造成磨损的有效粒径越小。据文献[1]资料统计,国内某些溢洪道和泄洪洞内的最大流速为38.10~51.55 m/s,可得水工结构溢洪道和泄洪洞内有效磨损粒径小于10 μm。

表2 不同沙速时混凝土的有效磨损粒径Tab.2 Effective wear particle size of concrete at different sand velocities

泄水建筑物冲磨破坏的实例调查[1]表明:受推移质水流的冲磨时,较低的流速即可损坏混凝土基面;受悬移质水流的冲磨时,含沙水流的流速是主要影响因素,水流流速越大,产生磨损的含沙量越低。

3 过水水工结构抗冲磨防空蚀材料

除了水流掺气措施和优化结构设计外,水工结构抗冲磨防空蚀的措施还包括:采用抗冲磨防空蚀混凝土、抗冲耐磨树脂砂浆、抗冲磨防空蚀涂料,以及在混凝土表面粘贴抗冲耐磨材料(如高强钢)等。

抗冲耐磨混凝土是目前过水水工结构的主要抗冲耐磨防空蚀材料(以下简称耐磨材料),其优点是整体性好、磨耗层厚度大、易维修、成本低、施工方便等,缺点是与同厚度的有机耐磨材料比较时,耐磨性能差。抗冲耐磨树脂砂浆是目前应用较广的有机耐磨材料之一,应用较多的为环氧树脂砂浆,其优点是与基体混凝土附着力高、能够达到2~3 cm 级耐磨厚度、耐磨性高,缺点是成本高、施工工艺要求高、砂浆层易空鼓、易开裂和易脱落等。三门峡工程和石棉水电站曾使用钢板作为磨损镶护材料[1],但普碳钢材料在水中腐蚀严重,使用前必须采取防腐蚀措施,所以不适合作为水工结构长期抗冲耐磨防空蚀材料使用。

而抗冲耐磨防空蚀涂料是一类耐磨性能较好的有机耐磨材料,其优点是材料类型多、配方可调性高、可以得到不同耐磨性能的涂料,缺点是耐磨涂层厚度一般难以超过20 mm,与同厚度混凝土和耐磨环氧砂浆相比成本较高。

3.1 水工结构抗冲耐磨涂料的耐磨性能试验方法

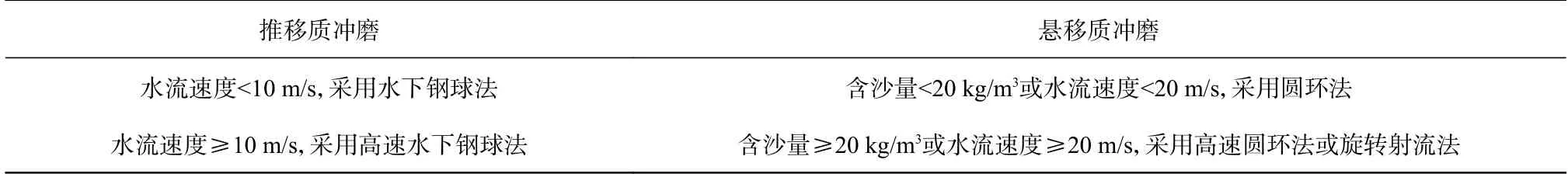

涂料的耐磨性测试有干式和湿式试验方法。干式试验在空气中开展,目前有旋转橡胶砂轮法(GB/T 1768—2006)(常用试验方法)、落砂法(GB/T 23988—2009)(适合耐磨性能较低涂料的耐磨性能试验)和阿克隆磨耗法(GB/T 1689—2014)(适合可卷曲弹性涂料的磨耗试验)。湿式试验在水中开展,主要参考混凝土的抗水砂冲磨和抗空蚀的试验标准,即DL/T 5150—2017《水工混凝土试验规程》和DL/T 5207—2021《水工建筑物抗冲磨防空蚀混凝土技术规范》,方法有(高速)水下钢球法、(高速)圆环法和旋转射流法,可依据表3 选择合适的试验方法[1]。王新等[3]根据试验工况改进了DL/T 5207—2021 规定的抗空蚀试验设备。干式法的试验结果不能与湿式法的直接比对,但两种方法耐磨性能优劣的趋势为正相关。树脂抗冲磨涂料的优点是黏度小、配方可调性强、施工方便,缺点是涂层较薄不能厚涂,主要表现为薄涂层在水砂冲磨试验机上进行耐磨性能测试时,涂层局部很快出现磨损且显露底材,从而无法得出准确的磨耗试验结果,所以DL/T 5207—2021 中用于混凝土耐磨性能的抗冲磨试验条件不适用于树脂耐磨涂料的耐磨性能试验。

表3 不同抗冲磨工况的试验方法Tab.3 Test methods under different impact and wear conditions

3.2 水工结构抗冲磨涂料的种类

目前用于水工结构抗冲耐磨的耐磨涂料种类主要是环氧树脂耐磨涂料和聚脲耐磨涂料。

3.2.1环氧树脂耐磨涂料 由环氧树脂清漆,辅以颜料、填料、助剂和溶剂等组成环氧树脂色漆。环氧树脂涂料是防腐蚀领域应用范围最广和用量最大的一类树脂涂料,环氧树脂胶有“万能胶”之称。

根据国际大坝委员会对世界上100 座大坝的一项调查报告,用于大坝上游面的合成材料中73%以上是以环氧树脂为主的材料,环氧类复合材料具有黏结强度高、力学性能优良及固化收缩率小等特点,环氧树脂砂浆、环氧灌浆材料和环氧涂料在水工混凝土结构修复中发挥重要作用[4]。环氧树脂耐磨涂料的体系可以是溶剂型、水性和无溶剂型。

环氧树脂的改性是环氧树脂耐磨涂料的主要研究方向。周明等[5]和徐雪峰等[6]利用呋喃树脂的低黏度改性环氧树脂,添加耐磨填料和增韧剂改性,为无溶剂改性环氧树脂耐磨涂料,耐磨涂层磨耗损失不大于6.0 mg(1 000 g/1 000 r,GB 1768 旋转橡胶砂轮法),抗水沙冲磨强度为不小于2.5 h/(kg/m2)(DL/T 5150,圆环法);刘成楼等[7]以丙烯酸改性环氧树脂为基料,以聚硫橡胶为增韧剂、磷酸铝锌为防锈颜料和腰果壳油改性胺为固化剂,以SiC、陶瓷微珠、纳米Al2O3为耐磨填料制备的无溶剂环氧树脂抗冲耐磨涂料,涂料的磨耗损失为8 mg(1 000 g/1 000 r,旋转橡胶砂轮法);买淑芳等[8]利用弹性体橡胶与环氧树脂的不相容特点研发了具有“海岛结构”的环氧树脂耐磨涂层,弹性体在环氧体系中形成的“海岛结构”具有吸能缓冲作用,该耐磨涂层的耐磨性能比普通环氧及C60 混凝土有较大的提高,“海岛结构”环氧耐磨涂层的抗水沙冲磨强度为3.5 h/(kg/m2),而C60 高强混凝土的抗水沙冲磨强度为1.8 h/(kg/m2);邝亚力等[9]也进行了“海岛结构”环氧树脂抗冲磨材料的研究,其抗冲磨性能试验结果在49~75 h/(kg/m2)之间(水下钢球法)。

所以,环氧树脂改性的目的是降低涂料的黏度[5-6]、降低环氧树脂的脆性即提高环氧树脂的柔韧性[7-8]。黏度的降低能更好地渗透进混凝土的毛细孔中形成锚固力以提高附着力,柔性的提高能够使环氧树脂的变形更好地适应混凝土的变形。

3.2.2水工结构聚氨酯(脲)耐磨涂料(纯)聚脲是由异氰酸酯组分与氨基化合物组分反应生成的一种弹性体物质。(纯)聚脲反应速度很快,30 s 表干,60 s 即可承载,所以需要通过专用喷涂机械,加热原料以1∶1 体积比的比例瞬间混合喷涂到基面。其耐水性能和耐酸性能优于聚氨酯,但配方可调性不及聚氨酯。聚氨酯(脲)又称半聚脲,是由异氰酸酯组分与羟基聚醚或羟基聚酯与氨基化合物组分反应生成的一种弹性体物质,可以通过改变氨基化合物的比例来调整反应速度,反应速度介于(纯)聚脲和聚氨酯之间。单组分聚脲是以含有多异氰酸酯NCO 官能团的预聚体和/或化学封闭的多异氰酸酯官能团的预聚体与封端的胺类物质、助剂等构成的单包装均质黏稠体混合物;其暴露于空气中,形成交联点全部为脲基的高分子聚合物弹性体,固化交联过程不产生二氧化碳。

纯聚脲技术于2000 年左右从美国引进到国内。聚脲的主要应用范围是防腐蚀、防水和耐磨等。目前国内针对聚脲制订了相应的标准,如DL/T 5317《水电水利工程聚脲涂层施工技术规程》、JGJ/T 200《喷涂聚脲防水工程技术规程》、JC/T 2252《喷涂聚脲用底涂和腻子》、JC/T 2254《喷涂聚脲用层间处理剂》、HG/T 20273《喷涂型聚脲防护材料涂装工程技术规范》、GB/T 23446《喷涂聚脲防水涂料》、HG/T 3831《喷涂聚脲防护涂料》、JC∕T 2435《单组分聚脲防水涂料》和为京沪高铁聚脲应用而制订的《京沪高速铁路桥梁混凝土桥面喷涂聚脲防水层暂行技术条件》等。目前市售聚脲分3 类:双组分快速固化型聚脲、双组分慢反应聚脲和单组分聚脲。

(1)双组分快速固化型聚脲。最早应用于水利工程中的是双组分喷涂聚脲弹性体,孙志恒等[10]针对喷涂聚脲弹性体在抗冲磨现场的应用情况进行了包括8 套方案的第2 次抗冲磨现场试验,喷涂聚脲弹性体材料的性能见表4,第2 次试验对第1 次使用的材料进行了改进,增强了聚脲弹性体材料的拉伸强度、撕裂强度和耐磨性。表4 对比了两个标准的材料性能,显示2 次试验材料的断裂伸长率均小于标准要求指标,2 种材料的磨耗试验方法与标准要求的试验方法不同,数据不可比较。冲磨试验部位为小浪底水利枢纽2 号排沙洞进口部位,该部位流速最大(最大过流流速为40 m/s)、水流条件复杂、冲刷磨损最严重。第2 次试验中,为了保证聚脲涂层与周围混凝土的搭接牢固可靠,避免在高速水流冲刷下开口掀起,在与周围混凝土搭接边处采用平滑过渡方式。采取的8 套试验方案如下:①底面和侧面大面积喷涂聚脲弹性体材料试验;②底面喷涂聚脲弹性体材料试验;③新老聚脲弹性体材料结合试验;④ 聚脲弹性体材料老边封闭试验;⑤表面直接喷涂聚脲弹性体材料试验;⑥混凝土表面采用环氧树脂砂浆找平后喷涂聚脲弹性体材料试验;⑦混凝土粗糙面仅打磨处理后喷涂聚脲弹性体材料试验;⑧钢板表面喷涂聚脲弹性体材料试验。试验结果表明:混凝土表面和钢结构表面均可使用喷涂聚脲弹性体进行抗冲磨保护;粗糙的混凝土表面可以不用涂刷界面剂而直接喷涂聚脲材料;边缘采取平滑过渡的形式则不需要封边处理;新老聚脲材料之间必须涂刷专用界面剂;对破损的聚脲弹性体材料进行快速修复,可采用弹性环氧涂料封边。

表4 喷涂聚脲材料的主要技术指标Tab.4 The main technical indexes of spray polyurea materials

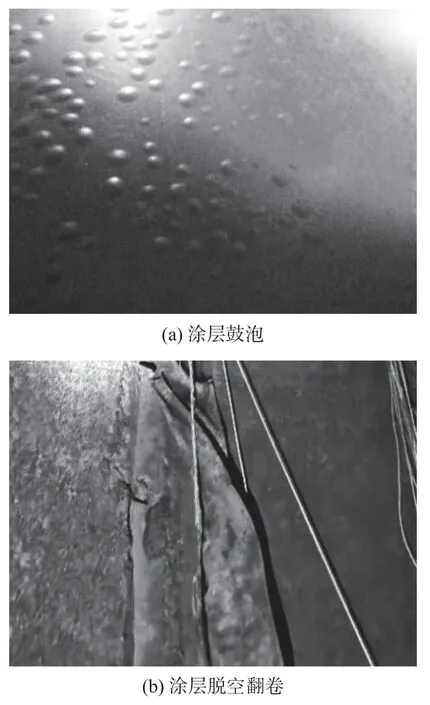

(2)双组分慢反应聚脲。双组分快速反应聚脲的优点是快速固化、对环境中水分不敏感、涂层厚度可达2 mm 以上。尽管文献[10]的结果显示,在粗糙的混凝土表面可以不用涂刷界面剂即可喷涂聚脲弹性体,但经过许多工程实践证明,双组分快反应喷涂聚脲的缺点是很难在混凝土表面充分润湿,与混凝土的黏结强度不高,容易与混凝土表面脱开。如果混凝土的界面剂是溶剂型涂料,则有以下不足:①溶剂还没完全挥发即被聚脲覆盖,在随后服役过程中的热胀冷缩作用下,聚脲涂层可能会发生空鼓现象;②界面剂的固化需要几小时甚至更长时间,这就减弱了喷涂聚脲的快反应特色;③在界面剂的固化与聚脲的反应不同步和线胀系数存在差异时,开始反应后就会形成应力差异,为后面的脱皮、脱空埋下了隐患。图2 为现场喷涂聚脲涂层鼓泡和脱落的现象。

图2 喷涂聚脲涂层的破坏情况Fig.2 Damage of spray polyurea coating

科研人员期望通过降低聚脲的反应速度以适应涂层对基底的充分润湿和固化应力的释放等要求。慢反应聚脲是将喷涂聚脲的伯氨基聚醚改为活性较低的仲氨基化合物(如聚天冬氨酸酯),其他组成不变。杨伟才等[11]选用由3 种脂肪族仲氨基树脂组成的复配体系及少量助剂和颜填料构成A 组分进行了配方优化试验。结果表明,新型双组分慢反应聚脲的黏度只有1 000~3 000 mPa·s;拉伸强度达16 MPa 以上,抗冲磨试验采用水下钢球法,经过72 h 的冲磨试验,未涂刷任何保护材料的C50 混凝土对比试件质量损失达1.60 kg,而涂刷新型双组分慢反应聚脲材料的混凝土试件质量损失小于0.005 kg。这说明材料厚度相同时,聚脲材料的耐磨性能优于混凝土。但该涂料的缺点是市面上可选的仲胺材料较少、配方可调性差、且与同性能的聚氨酯弹性体涂料相比其材料成本较高。

(3)单组分(手刷)聚脲。在双组分快速固化聚脲存在不足和双组分慢反应聚脲的研究并不能满足市场需求时,单组分聚氨酯涂料的思路被套用到聚脲材料中。单组分聚脲是预聚体异氰酸酯基团与涂料中的封端氨基(涂装后释放活性氨基)进行反应,而不是单组分聚氨酯中的异氰酸酯基团与空气中的水分反应。

在水利水电工程上应用的单组分聚脲的研究报道较少。孙志恒等[12]针对水利水电工程的特点进行了单组分聚脲的室内试验。单组分聚脲的性能列于表5,表中列入了2 个单组分聚脲标准中规定的技术要求。2 个标准分别规定了单组分聚脲材料的抗冲磨强度(DL/T5317 水下钢球法和JC/T2435 旋转橡胶砂轮法),文献[12]中的单组分聚脲材料的抗冲磨强度为25 h/(kg/m2)(水下钢球法)。

表5 单组分聚脲的性能Tab.5 Properties of single component polyurea materials

单组分聚脲材料[12]的固含量要求80%以上,其中含有20%的稀释剂(即有机挥发物)。稀释剂不参与反应,在固化过程中挥发,危害环境。所以单组分聚脲的缺点是:有机挥发物含量高,单组分聚脲厚涂时很难控制涂层中的气泡大小和气泡密度,而涂层里面的气泡会成为涂层破坏的源头(如JC/T 2435 规定厚涂时起泡密度2 级及以下,起泡大小S2 级及以下)。

3.2.3其他耐磨涂层 曾丽琴[13]研究了冲蚀时间、冲蚀速度和含沙量对环氧沥青涂料和3 种聚氨酯弹性涂料(1∶1、1∶2、1∶3)的冲磨性能的影响,得出涂层的磨耗损失与冲蚀时间、冲蚀速度和含沙量呈现正相关,聚氨酯涂层的抗冲蚀效果要优于环氧沥青涂层,其中聚氨酯1∶3 涂层的磨蚀量最小,抗冲蚀效果最好。盖琼等[14]在某水库的溢流面除险加固时使用了HK-966 高强度聚氨酯弹性抗冲磨涂料。

4 影响涂料耐磨性能的内部因素

前面陈述了基体耐磨性能的外部影响因素:冲磨角度、水流流速、颗粒大小和悬移质含量。而影响耐磨涂料耐磨性能的内部因素则是树脂种类、耐磨填料的种类、粒径分布、填料的含量等。试验室内水沙冲磨空蚀环境下,磨耗产生的热量会使水温升高,有机材料表面会发软,降低材料的耐磨性能;但实际环境下,水砂冲刷磨耗产生的热量很快被水带走,树脂不会因温度升高而变软,所以无需考虑材料表面温度对耐磨性能的影响。

4.1 耐磨树脂的硬度和变形能力的影响

环氧树脂的改性和三类聚脲树脂的发展历程表明,树脂是涂料的黏结体和载体,是保证耐磨涂料耐磨性能的根本,环氧树脂和聚脲材料的耐磨机理不同。环氧类耐磨涂料属于表面硬度很高的涂料,基本没有弹性变形的能力,不加增韧剂改性的环氧树脂耐磨涂料质脆易随着混凝土的开裂而开裂,而聚脲类耐磨涂料扯断伸长率可达200%以上,表面硬度较低,质软有弹性,可追随混凝土的裂缝变形而不开裂,所以耐磨涂料抗冲磨防空蚀的机理是硬表面耐磨和软表面耐磨。

表6 为几种材料的弹性模量、泊松比和硬度(表中数据为近似值)。可以看出,弹性模量与维氏硬度呈正相关,而其与泊松比呈负相关。橡胶的磨耗主要为磨损磨耗、卷曲磨耗和疲劳磨耗3 种形式,塑料磨耗主要为黏着磨耗、磨粒磨耗、疲劳磨耗和蠕变磨耗4 种。橡胶与塑料的磨耗性能与材料的拉伸强度、定伸应力、撕裂强度、疲劳性能及黏弹性能等有关。表6 中橡胶的弹性模量和维氏硬度最小和泊松比最大,环氧树脂的弹性模量是C20 混凝土的1/25、钢的1/210。

表6 几种材料的弹性模量、泊松比和硬度Tab.6 Elastic modulus,Poisson’s ratio and hardness of several materials

聚脲弹性体属于橡胶类,有弹性变形(断裂伸长率可达300%以上)和较高的撕裂强度(40 N/mm 以上),所以在水砂冲磨环境下可以部分吸收沙粒对表面的冲击能和水中空气泡的破灭能,沙粒造成橡胶拉伸卷曲时,在极限拉伸范围内,橡胶不会被破坏,超过极限拉伸时会造成橡胶撕裂而形成卷曲的橡胶条。

环氧树脂固化形成热固性塑料,环氧树脂质硬且脆,具有较小的泊松比,基本不吸收水砂冲磨的冲击能和水中气泡的破灭能,主要是磨耗磨损机理和蠕变机理,纯环氧树脂由于是硬质高分子,其耐磨性能不高。未加任何填料的纯环氧树脂清漆的耐磨性能为磨耗损失109.4 mg(1 000 g/1 000 r,旋转橡胶砂轮法)[15],磨耗损失远大于添加耐磨填料后的环氧树脂涂层。环氧树脂必须添加硬度高和耐磨性能优异的SiC 等填料与环氧树脂形成整体,依靠硬质填料和硬质树脂提高耐磨性能,所以环氧树脂耐磨涂料是硬耐磨。

4.2 耐磨填料种类和添加量的影响

4.2.1填料种类的影响 微米级填料的硬度直接影响涂层的耐磨性能,表7 为微米级硬质填料对环氧树脂涂层的耐磨性的影响。由表7 可见,涂层的磨耗损失(1 000 g/1 000 r,旋转橡胶砂轮法)与弹性模量及维氏硬度成负相关,硬度越高,耐磨性能越好。

表7 微米级填料对环氧树脂涂层耐磨性能的影响Tab.7 Effect of micron fillers on wear resistance of epoxy coating

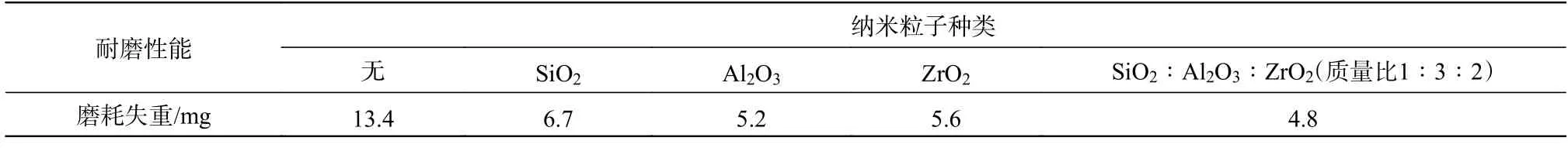

耐磨涂料中的填料除了采用通用的石英砂、金刚砂和碳化硅等微米级填料外,还有添加纳米Al2O3和石墨烯等具有特殊性能的填料。纳米级填料除了具有纳米的特性外,还有填充微米级填料空隙起到提高耐磨性能的作用。钱文勋等[15]利用纳米粒子的小尺寸效应、界面效应、银纹效应和滚珠效应,将纳米SiO2/A12O3/ZrO2与微米尺寸的耐磨填料SiC 复合来提高环氧树脂涂料的耐磨性能,试验结果列于表8。结果显示,纳米粒子显著改善了耐磨涂料的耐磨性能,最佳耐磨性能可达4.8 mg(1 000 g/1 000 r,旋转橡胶砂轮法)。

表8 纳米材料对环氧树脂耐磨涂料的耐磨性能的影响Tab.8 Effect of nano materials on wear resistance of epoxy resin wear resistant coatings

杜恒[16]研究了填料中搭配氧化石墨烯(GO)材料对涂料的耐磨性能的影响(图3),利用氧化石墨烯的薄膜性能、纳米小尺寸效应、润滑效应,结果显示氧化石墨烯与其他耐磨填料进行复混后,在添加量0.50%以下时,氧化石墨烯的添加对涂料的耐磨性能提高非常明显。

图3 氧化石墨烯添加量对涂层耐磨性的影响Fig.3 Effect of graphene oxide addition content on abrasion resistance of coating

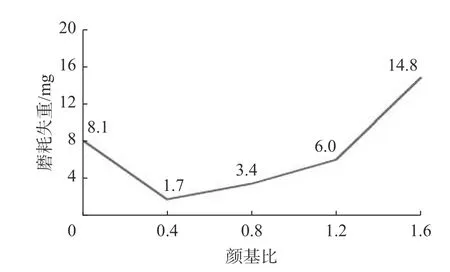

4.2.2填料与树脂比例的影响 耐磨填料的添加量是涂层耐磨性能的重要影响因素之一[9,12]。杜恒[16]对比了无溶剂环氧树脂耐磨涂料和水性环氧树脂耐磨涂料,研究了耐磨填料的种类、粒径分布、填料的含量对涂层耐磨性的影响,认为为了保证涂料优异的耐磨性能,应选择刚性大和耐磨性好的填料、合适的粒径分布和合适的填料添加量。图4 是颜基比对涂层耐磨性的影响试验结果,图3 和4 的试验方法均为旋转橡胶砂轮法(1 000 g/1 000 r)[16],可见填料在涂料中的比例存在最佳值。

图4 颜基比对涂层耐磨性的影响Fig.4 Effect of filler/resin ratio on abrasion resistance of coating

5 抗冲磨防空蚀涂料在水工结构中的应用

环氧树脂耐磨涂料2010 年前在水利工程上得到广泛应用,如新疆乌鲁瓦提水电站冲沙洞、泄洪洞和发电洞[5-6];贵州东风大坝中中孔泄洪洞[17];南松山河口水电站引水隧洞[18];福建水东电站溢流面[14]等。

双组分喷涂聚脲2010 年前在水利工程上也得到广泛应用,如浙江新安江水电站溢流面左边墙挑流鼻坎[19]、山西黄河龙口水利枢纽泄水底孔溢流面[20]、黑龙江尼尔基水利枢纽水轮机蜗壳[21]、小浪底水电站2 号排沙洞[10]等。双组分慢反应聚脲的研究和应用较少,SK 双组分慢反应聚脲2015 年应用于山西省禹门口灌区汾南泵站出水口消力池和2016 年应用于内蒙古察尔森水库电厂尾水消力池工程上[11]。文献公开的应用单组分聚脲的材料多是SK 单组分聚脲,如龙羊峡水电站表孔溢洪道[22]、青海李家峡水电站左底孔泄水道[12]、吉林白山水电站溢流面[12]等。

综上所述,耐磨涂料在水工结构上的应用部位主要为冲沙洞、泄洪洞、发电洞、引水隧洞、溢流面、消力池等,2010 年以前以环氧树脂耐磨涂料和快速固化喷涂聚脲耐磨涂料为主,2010 年以后则是单组分手刷聚脲为主,少部分工程使用了慢反应双组分聚脲耐磨涂料。根据在工程上应用耐磨涂料的经验,由于环氧树脂耐磨涂层厚度较小(一般500 μm 以下),在高速水流的作用下环氧树脂涂层很快被磨损而露出基材。由于聚脲涂层的弹性和撕裂强度较大,在高速水流作用下,涂层如果与基底附着不牢,则涂层可能会整体起皮脱空、翻卷或撕裂。现场施工时,如聚脲涂料的材料配比不正确、涂装环境掌握不好、涂装工艺存在瑕疵,则涂层可能发生局部鼓泡的现象。

6 结语

根据目前水利水电工程抗冲耐磨涂料的实际应用现状,由于耐磨涂料(不含环氧树脂砂浆)的薄涂(涂层厚度在2 mm 以下)性能,用于水利水电工程的耐磨涂料的长期耐磨性能还不能满足工程需要,仍然需要继续进行研究。同厚度比较了环氧树脂类涂料、聚脲类涂料和混凝土的抗冲磨试验结果,发现环氧树脂类耐磨涂料的耐磨性能(旋转橡胶砂轮法,磨耗损失2.1 mg[16](1 000 g/1 000 r))优于聚脲弹性体(旋转橡胶砂轮法,磨耗损失≤40 mg(750 g/750 r)),混凝土的抗冲磨性能最低(C60 混凝土的抗冲磨强度为0.17 h/(kg/m2),聚脲弹性体的为≥25 h/(kg/m2))[12]。可见耐磨涂料(不含环氧树脂砂浆)比耐磨混凝土的性价比低,因此建设方在采用耐磨涂料时比较慎重。建议水工结构抗冲磨防空蚀材料的下一步研究方向是:较高耐磨性能的聚合物耐磨砂浆或聚合物耐磨混凝土、可厚涂(涂层厚度大于2 mm)的环境友好高弹性高附着力耐磨涂料,以及水工结构抗冲磨防空蚀耐磨涂料行业标准的制定等。