基于计算机模拟技术探究风电主轴热处理过程

解新,顾峰,由园*,王逸凡,盛文萍,王妍,吴杰

基于计算机模拟技术探究风电主轴热处理过程

解新1,顾峰2,由园2*,王逸凡2,盛文萍2,王妍2,吴杰2

(1.齐齐哈尔大学 网络信息中心,黑龙江 齐齐哈尔 161006;2.齐齐哈尔大学 材料科学与工程学院,黑龙江省聚合物基复合材料重点实验室,黑龙江 齐齐哈尔 161006)

基于计算机模拟技术,对42CrMo4合金钢风电主轴热处理过程进行了有限元模拟,对热处理过程中温度场、应力场、相场及硬度场的变化进行了分析。模拟结果表明,水淬过程会产生较大应力,最大应力为354MPa,回火能够降低由水淬产生的应力,对应的最大应力降低到119 MPa;主轴水淬后获得马氏体量占比约为10%,最高硬度达到50.9 HRC,其硬度的增加和马氏体含量成正比;经过高温回火,马氏体可以转变为回火索氏体,硬度降为30 HRC;主轴经热处理后最终的组织为珠光体+贝氏体+回火索氏体+铁素体,硬度范围为26.8~30 HRC,证明可以用计算机模拟技术预测大型锻件热处理结果,为制定热处理工艺提供理论依据。

计算机模拟;主轴;热处理;有限元

近年来,随着环境保护的日趋重视,国家对清洁能源的需求日益增加,风力发电得到了飞速的发展[1]。风电主轴作为风电机组的核心构件,其经过轴承进入齿轮箱增速后用橡皮联轴器与发电机相连[2],起到传递转矩的作用,要求具备较高的综合力学性能。42CrMo4合金钢具有良好的综合力学性能,是风电主轴的主要使用钢种[3]。调质作为最常用的热处理工艺,通过对工件进行淬火+高温回火,在不改变工件成分的前提下,可使工件获得良好的综合力学性能,有很多学者对42CrMo4合金钢调质工艺进行研究,重点关注淬火工艺的设计[4]、淬火介质的选用[5]、回火温度的选择等[6],通过合理安排淬火介质冷却顺序,制备换热系数更大的冷却介质,优化回火温度来优化调质处理,使工件获得更好的力学性能。计算机模拟技术现已广泛用于工业生产中,它能够帮助企业在制定生产工艺时提高效率并且降低试错成本。很多学者都对热处理计算机模拟技术开展研究,利用有限元的方法对齿轮、活塞、试样等小型零件的淬火和渗碳过程进行模拟,从热学和力学的角度对热处理过程进行分析[7-11]。但是,用计算机模拟像风电主轴这样大型锻件的热处理过程则比较少见。本文利用计算机模拟技术对42CrMo4合金钢风电主轴进行建模、建立材料数据库以及热处理过程有限元模拟,对主轴热处理过程中的温度场、应力场、相场、硬度场变化进行分析,并与已发表论文中的实验结果进行对照,为风电主轴热处理工艺编制提供理论支持。

1 模拟过程

1.1 模型建立

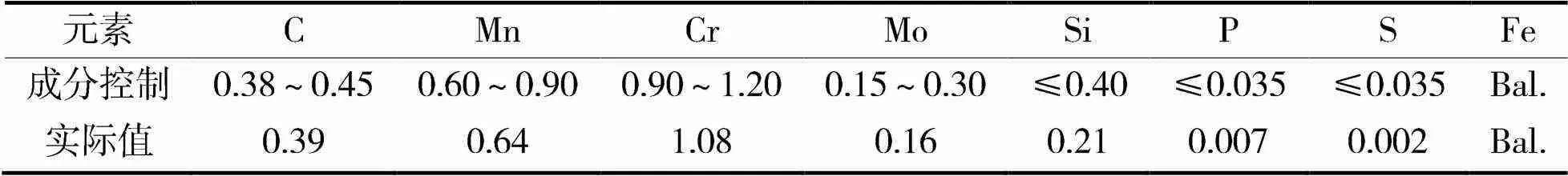

本文采用4 MW风电机组中的主轴部件[6],所用材质为42CrMo4,具体化学成分如表1所示。利用UG软件对主轴进行三维建模,主轴长度方向最大尺寸为3110 mm,径向最大尺寸在法兰处,直径为1870mm,主轴芯部为空心结构,有直径为380 mm的通孔。

1.2 建立材料数据库

利用JMATPRO计算软件对42CrMo4合金钢的力学、热学及相变属性进行计算,在软件中输入42CrMo4的化学成分,计算20~1600℃材料的相变曲线,如图1(a)所示。由于合金元素的加入,相比于普通碳素钢的相转变曲线,42CrMo4合金钢的奥氏体-铁素体转变温度会发生一定改变,经过软件计算,奥氏体-铁素体转变温度区间为718.3~770.9℃,为了保证完全奥氏体化,热处理淬火加热温度设置一般要高于此温度50~70℃。

表1 42CrMo4化学成分 质量分数(%)

42CrMo4材料的淬透性曲线的计算同样重要,因为淬火是热处理最重要的部分,而淬透性曲线则是体现材料淬火特性的最主要参数,设置零件的晶粒度为7.5[6],淬火加热温度为840℃,淬透试样长度选择为20 cm,每0.5 cm记录一点,可以得到淬透性曲线,如图1(b)所示,其数据可以用于后续的热处理模拟中。由于零件表面与冷却介质的温差较大,冷却速度快,组织致密,晶粒较小,所以表面硬度、强度比较高;随着距表面距离增加,强度和硬度均有明显的下降。

利用JMATPRO中的DEFORM-HT材料数据生成功能,直接生成可以在有限元软件使用的.key文件,文件中包含材料的弹塑性性能和热力学性能,在计算时注意使用840℃作为热处理温度(比计算的奥氏体-铁素体转变温度高70℃),生成的文件中包含CCT曲线,如图1(c)所示,可以作为基础数据加入到有限元模拟中。

图1 42CrMo4材料热处理基础数据曲线

1.3 有限元模拟

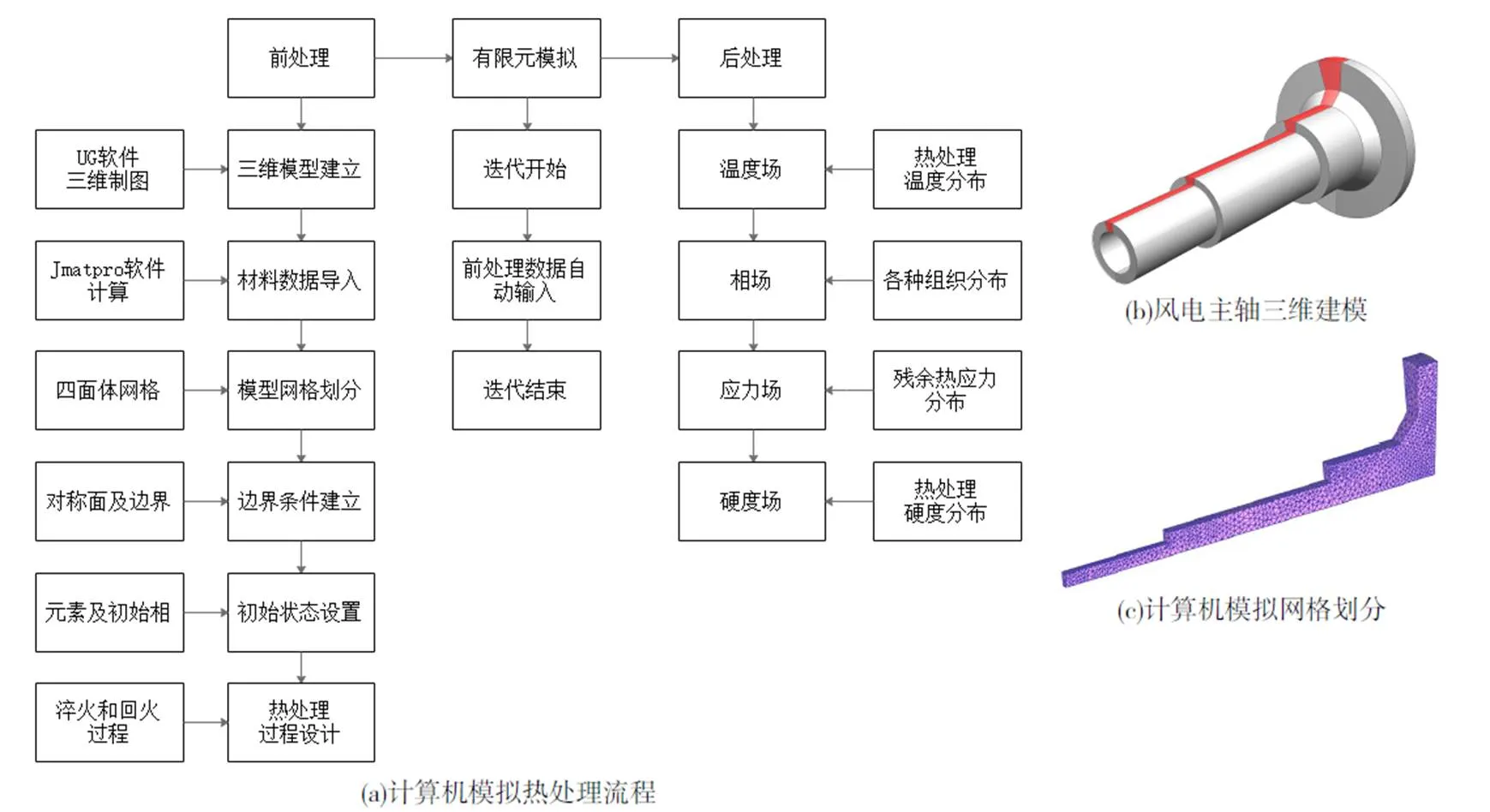

利用DEFORM-HT软件对42CrMo4合金钢风电主轴的热处理过程进行模拟,具体模拟流程如图2(a)所示,有限元模拟主要分3部分:前处理、有限元模拟、后处理。前处理主要是加载模型、划分网格,设定初始边界条件和工艺参数;有限元模拟是利用数值迭代的方法自动将前处理的数据进行计算;后处理则可以利用分析工具对模拟的结果进行分析。

在进行前处理时要先把建立的模型和数据库导入,需要注意的是,由于DEFORM-HT热处理模拟时具有高度对称性,所以为了节约时间,减少运算步骤,可以如图2(b)高亮位置所示,选取风电主轴的1/18进行模拟,模拟结束后可以利用后处理镜像工具还原成主轴整体。由于JMATPRO生成的.key文件中相变数据不够充分,所以模拟时需采用DEFORM-HT自带的材料模块Demo temper steel中的相变数据,它包含钢中常见的8种相的相互转换参数,这样能够更加准确的展现热处理过程中的相场变化,将JMATPRO生成的.key文件中的42CrMo4弹塑性及热力学的数据替换Demo temper steel对应的数据,并把42CrMo4淬透性曲线数据一并输入到Demo temper steel模块中。

划分网格对于有限元模拟十分重要,对于尺寸较大的零件,需要把网格划分的更细一些,以防模拟出现错误,所以将此尺寸风电主轴的网格划分为20000个四面体[3],如图2(c)所示。本次有限元模拟的网格划分采取对复杂几何形状适应性更好的四面体网格,方便进行自由网格划分,由于所模拟的零件比较大,四面体网格和六面体网格对于应力场的影响可忽略。设置初始条件时将主轴中两个大平面设为对称面,小径端的尖点设为边界,设置初始碳浓度为0.39%,由于主轴在最终热处理前都会进行一次正火作为预备热处理,所以设置初始相成分为正火后的组织珠光体+贝氏体。

图2 计算机模拟流程及模型建立

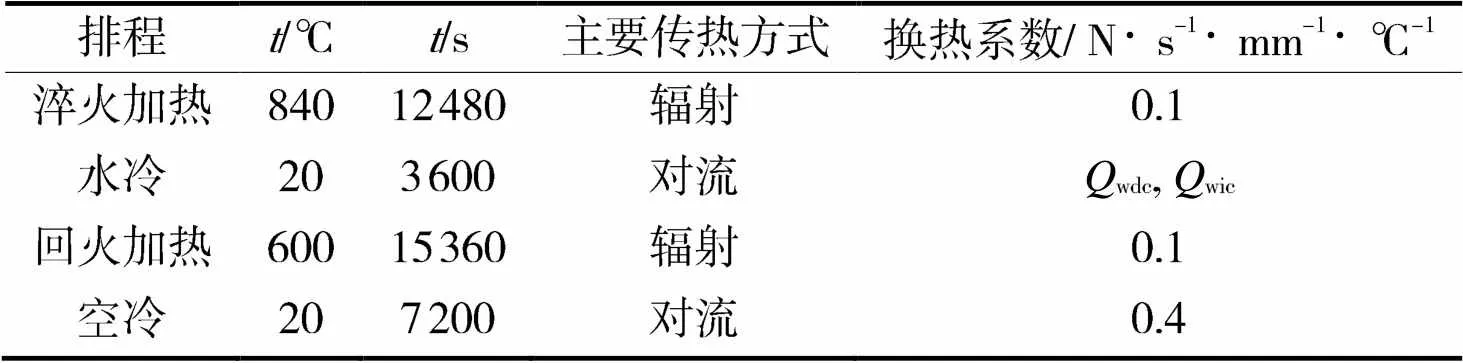

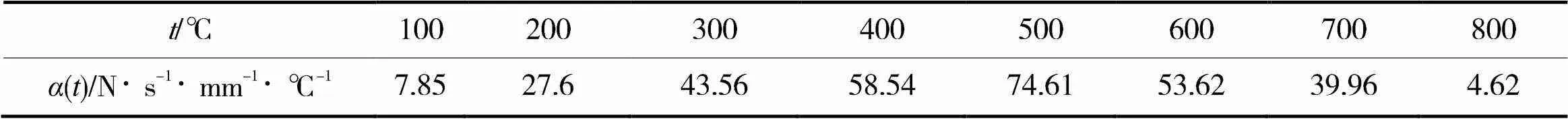

对热处理工艺及介质参数进行设置,具体工艺如表2所示,淬火加热温度设定为840℃,加热时间根据经验公式,利用加热参数×等效厚度计算,合金钢加热参数约为1.3~1.6[12]。淬火加热温度高,取下限1.3;回火温度较低,取上限1.6;模型的等效厚度(最大厚度)经过软件测量为160mm。本次模拟的风电主轴最大尺寸达到3m以上,重量为10.4t,所用热处理设备以燃气为主要热源的燃料热处理炉,传热方式为辐射+对流,但因为热处理炉较大且加热温度较高,所以此次模拟加热的主要换热方式应选择辐射。普通电阻炉加热时热交换系数为0.1N/s/mm/℃。水冷的热交换系数的确定很重要,将模型分为两个区域,一个是与水直接接触区域(water direct contact)wdc,另一个是与水非直接接触区域(water indirect contact)wic,其中,wdc的热交换系数为()[3],随温度变化,具体如表3所示,wic热交换系数为2.2N/s/mm/℃,回火热交换系数为0.4N/s/mm/℃[12]。

表2 热处理过程参数设定

表3 水淬对流换热系数α(t)

最后设置每一步的温度变化为2℃,每一步模拟的最小时间为0.001s,最大时间为10s,每10步保存一次,对数据进行校验,生成DB文件后即完成前处理。有限元模拟是计算机自动进行迭代计算,迭代结束后即可进行后处理分析。

2 结果与讨论

模拟一共进行6980步,其中淬火加热在1560步结束,水淬在4241步结束,回火在5935步结束,空冷到6980步结束,后处理将从温度场、应力场、相场和硬度场4个方面进行。为了方便看到各种场分布情况,选取主轴的剖面进行分析。

2.1 温度场

图3为热处理过程中温度场变化,图3(a)为淬火加热时温度场分布,主轴表面已达到所设温度840℃,中心部位最低温度为763℃,略低于铁素体-奥氏体相变温度,淬火加热温度理论需进一步增加以保证零件的所有部分都到达相变温度,但过高的温度会导致晶粒粗大,造成综合力学性能下降;如图3(b)所示,与水直接接触的部分,均冷却到与水相同的温度,中心有部分未完全降温,但差距不大;从图3(c)可以看到,回火温度较为均匀,几乎从内到外都达到预设温度,这与回火温度较低有关,最后的空冷(图3(d))和水淬一样,内部温度较高,模拟时增加冷却时间可能会有所改观。

图3 风机主轴热处理过程温度场变化

2.2 应力场

图4为热处理过程中应力场分布。如图4(a)所示,在淬火加热的时候会产生一定的热应力,最大可达60.7MPa,一般在法兰位置,这是由于模型中法兰位置厚度最大,加热所需热量最多,承受的热应力较大;如图4(b)所示,快速冷却(水淬)的过程中会产生很大的应力,这也是造成主轴开裂的主要原因,由于法兰处直径尺寸变化大,容易产生应力集中,最大可达354MPa,如果这个应力超过材料本身的强度极限,材料就会产生裂纹;而热处理回火就是去除应力最好的方式,从图4(c)可以看出,经过回火,主轴的最大应力已经大幅下降,为119MPa,降低了66 %。如图4(d)所示,空冷时应力有所上升,但是由于冷却速度较慢,不会像水淬那样产生过大的应力,而且保留适当的应力也可以产生应变强化现象,增加零件强度,但对应韧性会有所下降。

图4 风机主轴热处理过程应力场变化

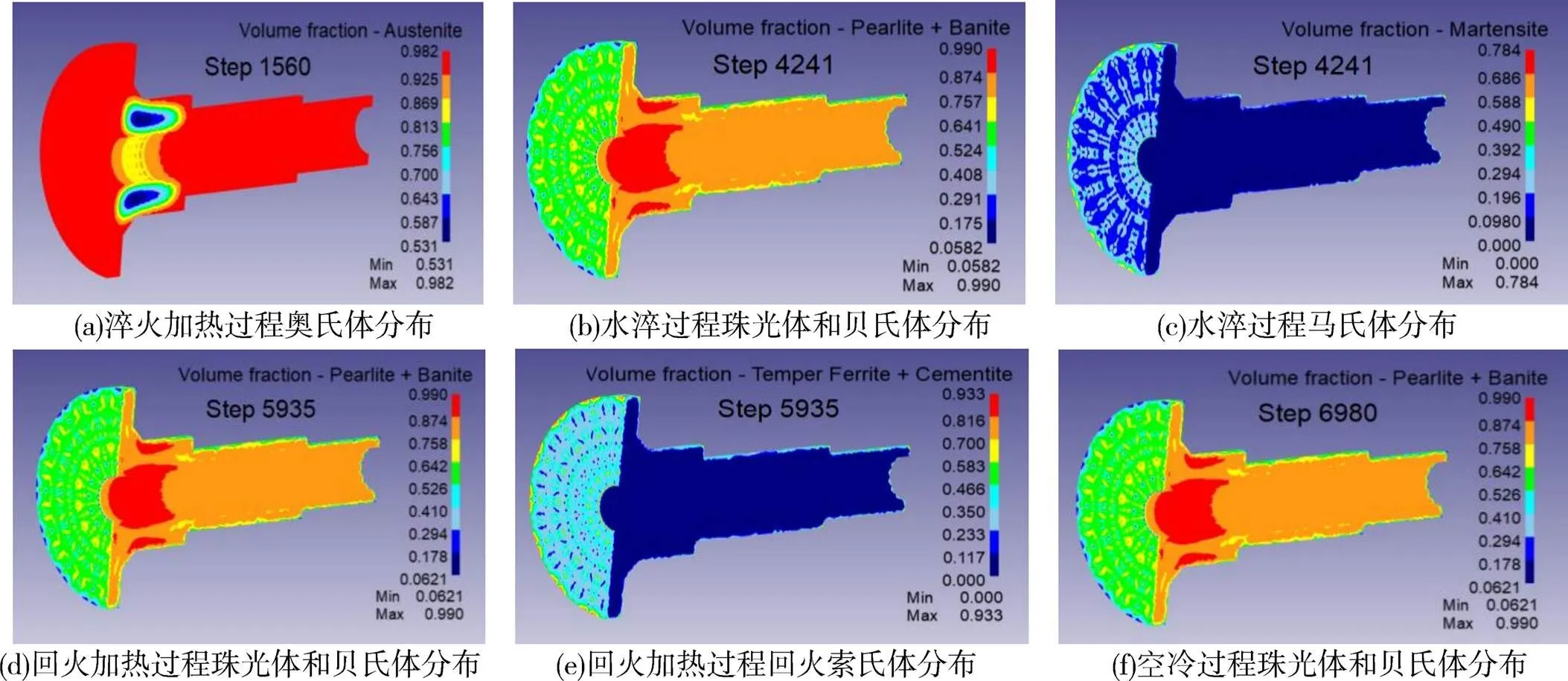

2.3 相场

图5为热处理过程中相场分布。淬火加热的目的是为了使主轴完全奥氏体化,如图5(a)所示,主轴90%的区域已经奥氏体化,只有心部的一些区域未转变为奥氏体,奥氏体分布与温度分布几乎一致,所以想要达到完全奥氏体化,还需使心部高于铁素体-奥氏体相变温度,但过高的温度也会造成晶粒粗大,力学性能降低;如图5(b)(c)所示,经过水淬后主要相的主要组成为珠光体+贝氏体+马氏体,其中马氏体主要分布在主轴表面,珠光体和贝氏体分布在心部,这主要取决于冷却速度的快慢,只有冷却速度足够快,才能生成马氏体,表面和水直接接触,换热系数大,冷却速度快,所以生成大量的马氏体,但因为主轴是大型厚壁零件,所以零件中大部分区域均分布着珠光体和贝氏体;回火阶段如图5(d)(e)所示,淬火生成的马氏体经过回火形成回火索氏体,所以可以看到马氏体的分布和回火索氏体的分布几乎一样,而珠光体和贝氏体则未发生变化;图5(f)空冷阶段时主要组织应为珠光体,同时有一定量贝氏体形成,利用JMATPRO进行CCT曲线计算时,有贝氏体生成和终了曲线,有限元模拟所用相转变数据库中也将珠光体和贝氏体放到一起进行相变考虑。这时珠光体、贝氏体和回火索氏体的分布均未发生变化,说明到这一阶段已不发生相变。

图5 风机主轴热处理过程相场变化

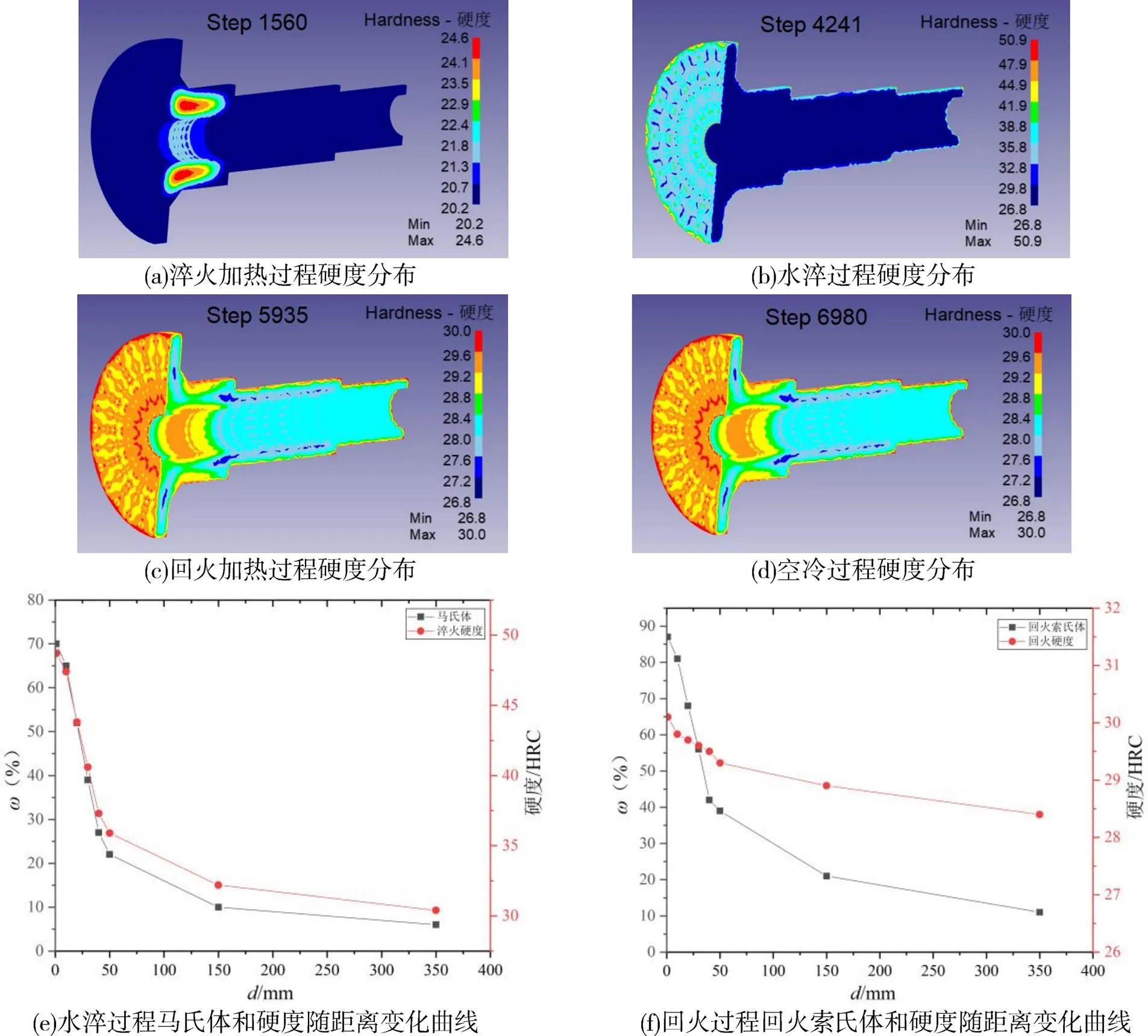

2.4 硬度场

图6为热处理过程中硬度场分布。图6(a)为淬火加热后硬度分布,因为奥氏体硬度比珠光体硬度低,所以奥氏体化区域硬度约为20 HRC,珠光体区域硬度在23~25 HRC之间;经过水淬后,主轴的硬度明显上升(图6(b)),马氏体的生成使得主轴的表面硬度达到40HRC以上,而心部马氏体含量较少,硬度仅为27 HRC,但比淬火加热后的心部硬度要高一点,急速的冷却可以让晶粒变得更细小,硬度也随着增大;经过回火加热后,由于马氏体转变为回火索氏体,应力下降的同时,硬度也随着下降(图6(c)),最高硬度为30HRC,存在相趋于稳定,硬度分布也较为均匀;经过空冷后,硬度变化很小,硬度场趋于稳定,硬度分布稳定(图6(d))。为了研究水淬和回火加热过程中相组织和硬度随距离改变的变化趋势,对端部法兰位置(法兰是风电主轴最重要的部位)进行点跟踪实验,从法兰顶端表面依次取8个点,每个点间隔为10mm(其中第7个点间距100mm,第8个点间距200mm),对所得结果绘制水淬相组成和硬度随距离变化曲线(图6(e))、回火相组成和硬度随距离变化曲线(图6(f))。淬火过程中随着距表面距离的增加,马氏体含量和硬度均明显下降,到达距表面50mm处时,马氏体占比已经下降到20%左右,硬度也低于30HRC,可认为在法兰部位马氏体主要分布在距离表面50mm范围内;回火过程中回火索氏体也随着距表面距离的增加而下降,下降趋势与马氏体相同,说明回火索氏体主要由马氏体转变而来,由于珠光体和回火索氏体硬度相近,所以回火硬度随距离变化不大。

图6 风机主轴热处理过程硬度场变化

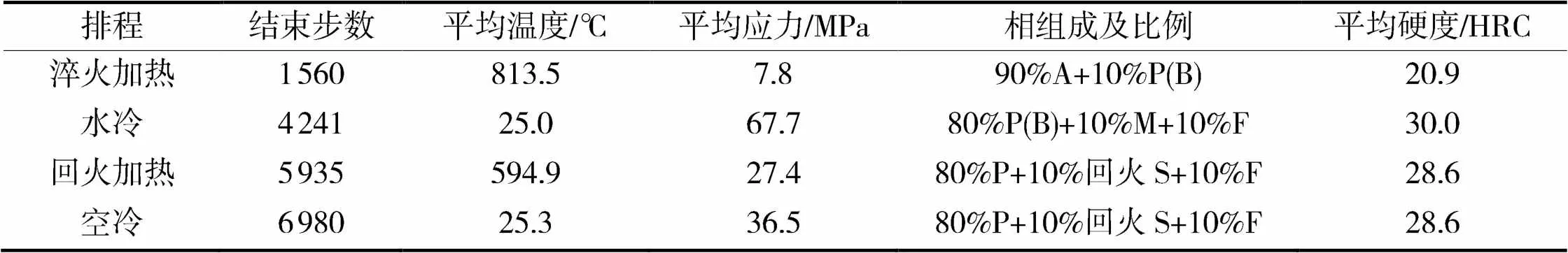

计算机模拟热处理的分析结果数据汇总如表4所示,将其与已发表文章的实验数据对比,如表5所示,发现其相组成和硬度范围与实验数据[6]基本一致,说明可以利用计算机模拟技术辅助生产实践,以提高生产效率和降低试错成本,为热处理工艺制定提供理论支撑,后续如果想让有限元模拟更加准确,还需要进一步与实验结果进行对比,不断校正。

3 结论

利用计算机模拟技术对42CrMo4合金钢风电主轴热处理过程进行模拟,得到结论:

表4 计算机模拟热处理过程结果

表5 实际热处理实验结果[6]

(1)淬火温度高于奥氏体-铁素体相变转变温度70℃,能够使主轴奥氏体化达到90%以上,若要达到更高程度的奥氏体化,需要继续提高温度,但过高的温度会使得主轴晶粒变得粗大,降低其强度和韧性。

(2)水淬会使主轴内部产生较大应力,最高可达354 MPa,有产生裂纹的风险,通过回火可以有效减小主轴内部应力,最大应力降低到119MPa,降幅为66%,主轴空冷后,最大应力有所增加,达到148MPa,适当的应力有助于产生应变强化现象,提高主轴的综合力学性能。

(3)主轴水淬后获得马氏体量约占10%,主要分布在距离表面50 mm内,经过高温回火,可以转变为回火索氏体,最终得到的组织为珠光体+贝氏体+回火索氏体+铁素体,与文献的实验数据基本一致。

(4)主轴硬度的增加和马氏体含量成正比;随着距表面距离的增加,马氏体含量和硬度均明显下降且趋势相同,到达距表面50mm处时,马氏体占比已经下降到20%左右,硬度也低于30 HRC,回火索氏体和珠光体的硬度相差不大,主轴最终的硬度范围约为27~30HRC,与文献的实验数据吻合。

(5)计算机模拟技术可以应用于大型铸锻件热处理结果预测,结合生产实践数据,可以进一步提高准确度,为制定热处理工艺提供理论支撑。

[1] 申学良. 风电机组主轴淬火过程的数值模拟及应用分析研究[D]. 重庆:重庆大学,2016.

[2] 常春青,胡运宝. 风机主轴锻件锻后热处理工艺优化[J]. 大型铸锻件,2021(03): 43-44.

[3] 隋佳丽. 大型风电主轴淬火过程有限元仿真[D]. 济南:山东大学,2019.

[4] 杨开彬,时乐智,程林,等. 淬火冷却工艺对42CrMo4风机主轴组织及力学性能的影响[J]. 金属加工(热加工),2018(06): 93-95.

[5] SAKKAKI M, SADEGH MOGHANLOU F, PARVIZI S, et al. Phase change materials as quenching media for heat treatment of 42CrMo4 steels[J]. Journal of Central South University, 2020, 27(3): 752-761.

[6] 鲁玉,王凯军,梁晓婕,等. 42CrMo4风机主轴调质工艺优化[J]. 热处理技术与装备,2020, 41(05): 29-32.

[7] ŞIMŞIR C, GüR C H. A FEM based framework for simulation of thermal treatments: application to steel quenching[J]. Computational Materials Science, 2008, 44(2): 588-600.

[8] ZHANG X, TANG J Y, ZHANG X R. An optimized hardness model for carburizing-quenching of low carbon alloy steel[J]. Journal of Central South University, 2017, 24(1): 9-16.

[9] SUGIANTO A, NARAZAKI M, KOGAWARA M, et al. Distortion analysis of axial contraction of carburized-quenched helical gear[J]. Journal of Materials Engineering and Performance, 2009, 19(2): 194-206.

[10] CHAOUCH D, GUESSASMA S, SADOK A. Finite element simulation coupled to optimisation stochastic process to assess the effect of heat treatment on the mechanical properties of 42CrMo4 steel[J]. Materials & Design, 2012, 34: 679-684.

[11] SUGIANTO A, NARAZAKI M, KOGAWARA M, et al. A comparative study on determination method of heat transfer coefficient using inverse heat transfer and iterative modification[J]. Journal of Materials Processing Technology, 2009, 209(10): 4627-4632.

[12] 徐跃明,黄国靖. 热处理手册第1卷[M]. 第4版. 北京:机械工业出版社,2013.

[13] 史可庆,郭甫,安龙森,等. 42CrMo4钢风电主轴的热处理工艺[J]. 金属热处理,2021, 46(08): 201-204.

Study on heat treatment process of wind power principalspindle by computer simulation technology

XIE Xin1,GU Feng2,YOU Yuan2*,WANG Yi-fan2,SHENG Wen-ping2,WANG Yan2,WU Jie2

(1.Network Information Center, Qiqihar University, Heilongjiang Qiqihar 161006, China; 2.School of Materials Science and Engineering, Key Laboratory of Polymer Matrix Composite Materials in Heilongjiang Province, Qiqihar University, Heilongjiang Qiqihar 161006, China)

Based on computer simulation technology, the finite-element simulation of the heat treatment process for 42CrMo4 steel of wind power principal spindle was carried out in this paper.The changes of temperature field, stress field, phase field and hardness field were analyzed in the heat treatment process. The simulation results show that the water quenching process will produce great stress, and the maximum stress value is 354 MPa.Tempering can reduce the stress generated by water quenching, and the maximum stress is reduced to 119 MPa.After water quenching, the martensitic volume ratio of the principal spindle is about 10%, and the highest hardness can reach 50.9HRC, the increase of hardness is proportional to the martensite content.After high-temperature tempering, martensite can be transformed into tempered sorbite, and the hardness is reduced to 30HRC, which is similar to the pearlite and bainite.The final microstructure of the principal spindle after the heat treatment is pearlite+bainite+tempered sorbite+ferrite, and the hardness ranges from 26.8 to 30HRC, which proves that the computer simulation technology can be used to predict the large forging parts heat treatment results, and provides a theoretical basis for the heat treatment craft.

computer simulation;principalspindle;heat treatment;finite element

TG162.71

A

1007-984X(2023)06-0058-08

2023-05-19

国家自然科学基金(51401113);黑龙江省自然科学基金(E2016069);黑龙江省重点研发计划指导类项目(GZ20210034);黑龙江省聚合物基复合材料重点实验室开放课题(CLKFKT2021B7);齐齐哈尔大学大学生创新创业训练计划资助项目(202110232214)

解新(1981-),女,吉林人,主要从事计算机模拟研究,4086645@qq.com。