气吸式谷子穴播排种器的设计与试验研究

朱佳骏,刘 军,傅永斌,奚玉银

(1.河北农业大学 机电工程学院,河北 保定 071000;2.张家口市农业科学院,河北 张家口 075000)

谷子是起源于我国的1 种传统特色作物,数千年来一直作为我国北方干旱、半干旱地区的主栽作物之一。2017 年我国谷子播种面积约为146.67 万 hm2,其中在河北、山西、内蒙古等地的种植面积较往年增加约为20%[1-3]。目前我国谷子播种大多采用条播方式,其生产成本高,工作效率低,间苗劳动强度大,而采用穴播则具有可以准确控制播种间距、出苗后长势均匀、田间分布整齐、避免谷种浪费节约人力资源等优点。目前在我国北方地区采用穴播种植方式取得了较好的效果,穴播是将来谷子种植方式发展的1 种趋势,但传统谷子穴播播种机的播种质量较低,播种穴距合格率约为80%,穴粒数合格率约为75%,因此如何实现谷子精量穴播是谷子播种作业的关键技术[4-5]。

排种器是播种装备的核心部件,由于谷子存在质量轻、体积小、易损伤、易堵塞等问题,目前多采用气吸式排种器进行谷子播种,该类排种器以气流为载体完成播种,其对谷种损伤较小,浪费较少。但存在清种结构复杂、制造成本较高、种盘型孔易堵塞等问题[6-9]。因此,谷子气吸式排种仍是国内外精密排种器研究的重点[10-12]。针对谷子由于自身特性而不易实现精量播种的问题,本研究设计了1种气吸式谷子精量穴播排种器,以解决传统谷子条播排种器造成的田间出苗杂乱及出苗后间苗工作繁琐的问题,满足谷子种植农业要求,实现精量播种。

1 排种器组成结构及工作原理

1.1 排种器组成结构

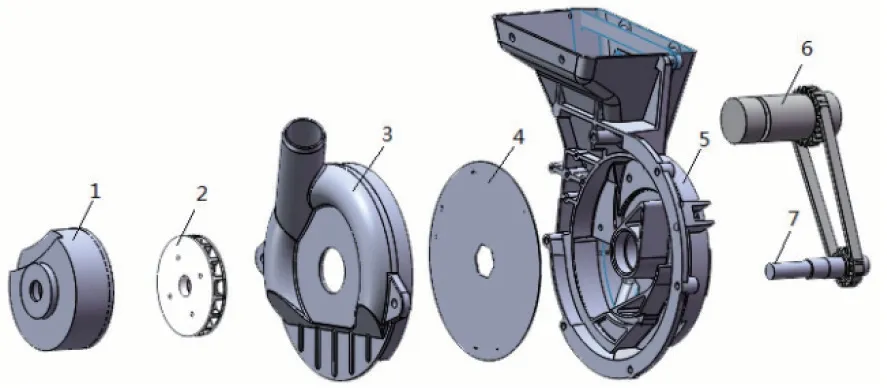

本研究所设计的气吸式导轮型排种器主要由导种轮壳体、导种轮、气室体、排种盘、充种室、排种器长轴、短轴等部件组成,如图1 所示。充种室位于排种盘右侧,气室体位于排种盘左侧,充种室与气室体通过螺栓固定,将排种盘夹在两者之间起到密封作用。导种轮位于排种盘下方,导种轮壳体将导种轮包裹,用以保护导种轮,排种器长轴和短轴分别安装于排种盘中心孔和导种轮中心孔,驱动排种盘和导种轮转动。

图1 气吸式导轮型谷子精量排种器组成结构示意图Fig 1 Schematic diagram of the structure of the suction type guide wheel type millet precision seed metering device

1.2 排种器的工作原理

排种器长轴驱动排种盘转动,并通过链条传动驱动导种轮转动。种子依次经过充种区、吸种区、清种区、携种区、落种区、接种区、导种区和投种区。当谷种投入充种区后,气室体内负压将谷种吸附在排种盘型孔上随排种盘转动,经过清种区时排种盘上多余的谷种被清种刀剔下,并重新落入充种区内等待下一次吸种。此后谷种均匀地被吸附在排种盘上,经携种区到达落种区落入导种轮上的接种区中,经导种区到达投种区落下投种。同时在排种过程中堵塞在型孔中的种皮等杂质经过清种区后被清理干净,至此排种器完成播种过程,实现精量、稳定播种。排种器工作原理如图2 所示。

图2 排种器工作原理图Fig.2 Working principle diagram of seed metering device

2 排种器关键部件的设计

2.1 排种盘的设计

2.1.1 排种盘整体结构尺寸设计 排种盘是排种器结构中的的关键部件,而排种器整体结构尺寸设计的重要因素之一就是排种盘的整体尺寸参数。其主要参数有种盘直径D和型孔中心距种盘中心距离R。因此,建立充种时间与种盘型孔中心位置间方程如公式(1)所示。

整理上式可得:

式中t为充种时间,s;L为充种区弧长,mm;α为充种区弧度,rad;ω为排种器转速,r/min。

由公式(2)可知,充种时间仅与充种区弧度和排种盘转速有关,与排种盘直径大小无关。但若种盘直径较小,则种盘吸种型孔数量会减少,在排种转速增大时会造成充种时间过短,充种不完全;若种盘直径较大,则排种器整体结构过大,风机功率损耗增加,且对气室体密封性的要求更为严格。通过查阅相关资料可知[13],现有垂直圆盘气吸式排种器种盘直径一般为140 ~260 mm,经过研究分析并验证后,取排种盘直径为210 mm,型孔中心与种盘中心距离为95 mm,此时充种效果较好,能够满足设计要求。

2.1.2 排种盘厚度的设计 若排种盘厚度较大,则型孔附近负压不稳,使谷种不易被均匀地吸附在排种盘上。本文所采用304 不锈钢板作为排种盘材料,利用高精度数控激光切割机实现板上打孔。因此,若排种盘厚度较小则加工时会受热导致排种盘整体平面度变差,影响吸种效果,排种盘厚度较大则会影响加工精度。经查阅相关资料文献后,最终确定排种盘厚度设计为1.5 mm 时排种效果最佳。

2.1.3 吸种型孔孔径的设计 本文排种盘型孔设计采用圆柱直孔。由于型孔孔径是影响吸种效果的关键因素,若型孔直径较小,会导致对谷种吸附力不足;型孔直径较大,会导致部分小粒谷种卡于型孔内或部分型孔一孔多吸。因此,型孔直径的选择应严格按谷种外形尺寸确定,通常按经验公式[14-15](3)确定型孔直径:

式中d为吸种型孔直径,mm;A为谷种等效平均直径,mm。

本文采用‘张杂5 号’谷种进行试验。通过利用游标卡尺对试验谷种外形尺寸进行测量和计算,发现该谷种的平均直径和球形度均近似呈正态分布,因此根据多次测量结果,取谷种的等效平均直径为1.52 mm,并带入公式(3),得d=(0.97 ~1.00) mm,因此,吸种型孔孔径取1.00 mm。

2.1.4 吸种型孔结构的设计 当穴距与播种机前进速度一定时,排种盘上吸种型孔数量与排种盘转速成反比。因此型孔数量越多越有利于气吸式排种器的吸种性能,但是若吸种型孔数量较多且分布较为密集,则会出现大量一孔多吸的现象,造成排种器重播故障。故本文所设计排种盘型孔排列方式为每6 孔为1 组,采用纵横排列方式,沿排种盘圆周方向均匀分布。但吸种型孔组数受种盘直径大小和谷子尺寸的限制,其关系为

式中N为型孔组数;R为型孔中心距种盘中心距离,mm;l为排种盘上相邻吸种型孔组心间的弧长,mm;L为谷种长度最大值,mm。

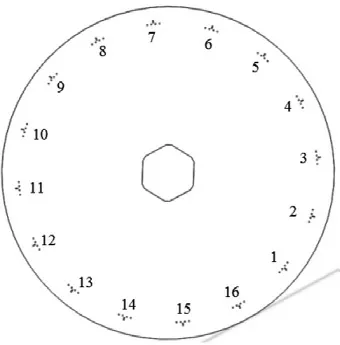

由于吸种型孔组心距种盘中心距离R=95 mm,谷种长度最大值Lmax=2.10 mm。带入公式(4)可得,型孔组数最大值N=16.7,因此取排种盘上吸种型孔组数设计为16 组。排种盘示意图如图3 所示。

图3 排种盘示意图Fig.3 Schematic diagram of seeding tray

2.2 气室体的设计

气室体通过连接风机为排种器提供负压,使充种室内的谷种被吸附在排种盘上进行排种。在结构设计上气室体与排种盘、充种室、密封圈等零部件配合完成吸种、携种、投种过程。其结构示意图如图4 所示。

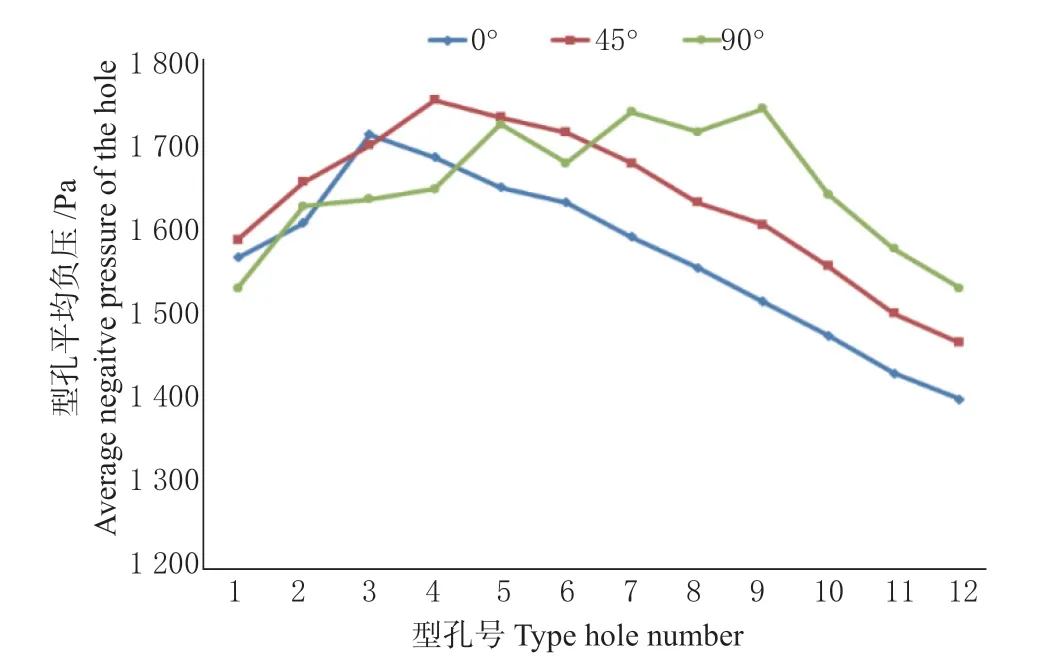

2.2.1 负压风机接口位置的设计 气吸式排种器通过负压风机提供负压使谷种被吸附在排种盘上,因此负压风机接口位置的设计会对谷种的吸附效果产生直接影响。为合理选取负压风机接口位置,本文设计该位置与水平方向夹角分别为0°、45°、90°,并设定真空负压为-1.8 kPa 进行试验,利用数字压差计检测各处型孔负压值。为便于观察型孔端面压力变化,对16 组型孔沿逆时针方向进行编号,其中1#~12#完全处于真空状态中,13#~16#处于大气压中,型孔编号如图5 所示,试验结果如图6 所示。由试验结果可知:当负压风机接口位于0°时,充种区内型孔端面压强波动明显,不利于充种;当负压风机接口位于90°时,气流流场压力均匀度较好,但在充种区其压力较0°和45°小,不利于充种,并且投种区压力值保持较大不利于落种。因此,综合考虑将负压风机接口位置设置于其与水平方向成45°夹角处。

图5 型孔编号Fig.5 Type hole number

图6 不同风机接口位置下各型孔处负压值Fig.6 Negative pressure values at various holes at different interface positions

2.2.2 落种区角度的设计 在排种工作中谷种到达落种区,依靠惯性和自身重力作用落入导种轮进行投种。因此以谷种质心为原点,建立种子运动轨迹直角坐标系,分析谷种下落过程。落种过程分析图如图7 所示。

图7 落种过程分析图Fig.7 Analysis diagram of planting process

设种子在投种点切线方向速度为V,则种子的运动轨迹为:

因此谷种由落种区投入接收区的条件为:

式中R1为排种盘半径,mm;β为排种盘投种角度,°;d为谷种等效直径,mm;t为谷种下落时间,s。根据本文设计要求可知,机组平均前进速度V平=5 km/h,播种穴距X穴=10 cm,R1=105 mm,R=95 mm,d=2 mm,将以上参数带入公式(5)和(6)得到满足落种条件的最小角度β值约为15°。故排种器落种区和接种区的最小设计角度均为15°。

2.3 导种装置的设计

本文所设计轮式导种装置与排种盘通过链条实现同步转动。当谷种随排种盘转动至落种区后,谷种在重力作用下落入导种装置的接种区,并随导种轮经导种区稳定地到达投种区,完成精量排种工作。该导种装置的结构示意图如图8 所示。

图8 导种装置结构示意图Fig.8 Schematic diagram of the structure of the seed guide device

2.3.1 导种轮参数及链轮齿数的设计 为满足谷子穴播4 ~6 粒的要求,排种盘上每组型孔吸附的谷种应全部落入导种轮上的每个穴腔中。即在单位时间t内,排种盘转过的型孔组数应和导种轮穴腔转过的数量相同,因此可得:

整理上式得:

式中M为排种盘上型孔组数;N为导种轮穴腔数;ω为排种盘转数,r/min;ω1为导种轮转数,r/min;i为链轮传动比;W1为排种器长轴链轮齿数;W2为导种轮短轴链轮齿数。因此,由式(8)可知导种轮穴腔数只与传动链轮齿数有关。导种轮直径D、穴腔数N与落种弧长S的关系为:

由式(9)可知,N越大时落种弧长S越小,则越不利于落种;D越大时落种弧长S越大,则越有利于落种,但增大导种轮直径D会使排种器整体结构变大;因此经综合考虑,最终设定D=180 mm,N=16,W1=W2=24。

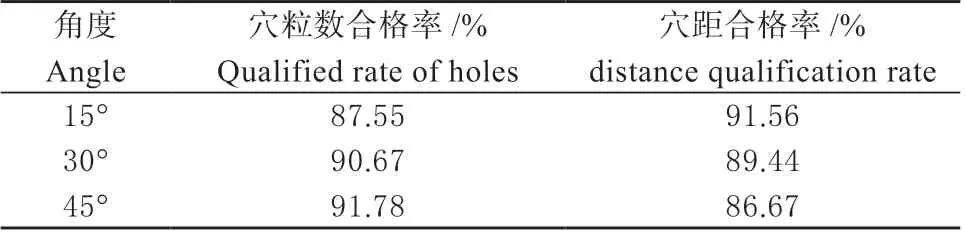

2.3.2 投种区角度的设计 当位于导种轮穴腔内的谷种运动到投种区后,种子在惯性作用下被投出,因此投种区开口角度的设计尤为重要。若投种区角度较小,则易造成由投种区落入地面的种子跳入相邻穴腔内,影响穴粒数合格率;若投种区角度较大,则种子落下时呈不规则分布,影响播种穴距合格率。通过查阅相关文献,本文设计投种区角度为15°、30°、45°,并设定真空负压值为-1.8 kPa,排种器转速为21 r/min 进行试验,试验连续排种300穴并进行3 次重复试验,通过检测各角度下的平均穴粒数合格率和平均穴距合格率来选取最优投种区角度,试验结果如表1 所示。

表1 各角度下排种性能试验结果Table 1 Seeding performance test results at various angles

由试验结果可知:当投种区角度为30°时,其平均穴粒数合格率和平均穴距合格率相对较高,排种效果较好。因此,综合考虑投种区角度设计为30°。

3 试验与结果分析

3.1 台架试验

3.1.1 试验材料 试验材料采用‘张杂谷5 号’谷种,其千粒重平均值为3.26 g,原始破损率0.06%。

试验设备采用JPS-12 试验台。试验时将排种器固定在JPS-12 试验台上,通过试验台可调速电机驱动排种器运转,并且试验台调速风机为排种器气室体提供负压环境。由于排种器固定不动且种床带相对于排种器运动,因此,种床带移动速度可视为播种机在地面的前进速度。台架试验照片如图9 所示。

图9 JPS-12 试验台台架试验图Fig 9 JPS-12 test bench test diagram

3.1.2 试验方法 为研究不同作业状态对该排种器排种性能的影响,根据《谷物条播机试验方法》[16]和《单粒(精密)播种机试验方法》[17]的要求,设定谷子播种穴距为150 mm,利用JPS-12 试验台单次连续采集不同作业状态下的300 穴谷种,进行3 次重复试验。分别测得各作业状态下的穴距合格指数,漏播指数、重播指数,并统计3 次重复试验的平均穴距合格指数,漏播指数、重播指数,从而得到该排种器的整体排种性能。

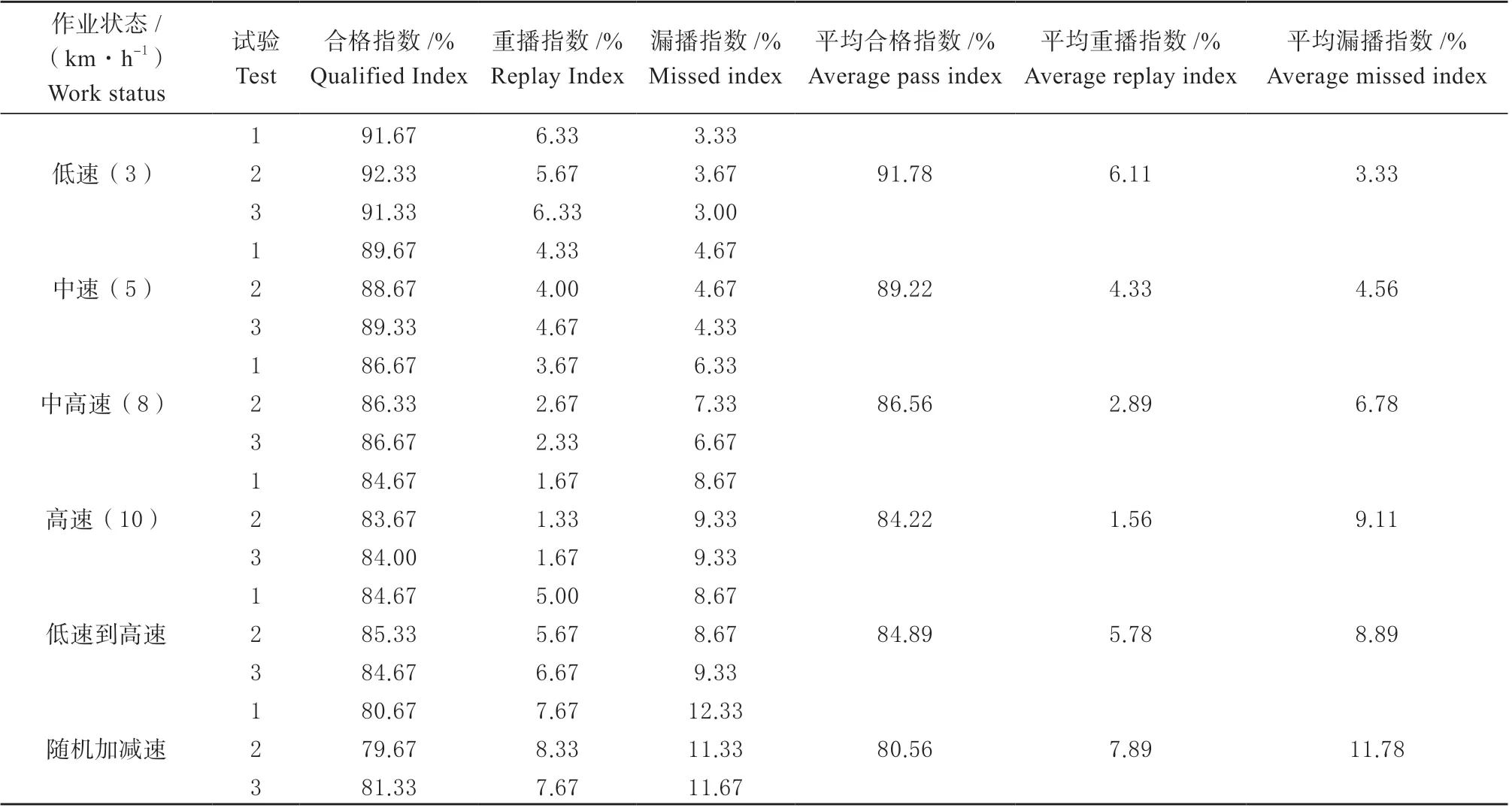

3.1.3 试验结果及分析 通过对试验结果进行统计汇总,可得各作业状态下排种性能台架试验结果如表2所示。

表2 各作业状态下排种性能试验结果Table 2 Seeding performance test results under various operating conditions

由表2 可知,在设定谷子播种穴距恒定时,随着机组前进速度的增加,穴距合格指数和重播指数逐渐降低,漏播指数逐渐升高。并且在中速(5 km/h)作业状态下,平均穴距合格指数不低于90%,平均重播指数和平均漏播指数均不高于5%。因此为了保证电控排种器在正常工作的前提下拥有较高的排种性能和效率,应使机组在中速(5 km/h)作业状态下匀速前进。

3.2 田间试验

尽管台架试验操作方便,各项条件可控性好,但是并不能完全模拟工作环境复杂的田间试验,因此,为了验证该气吸式谷子精量穴播排种器设计的合理性和台架试验的准确性,还需对排种器各项排种性能进行田间试验。

3.2.1 试验方法 当拖拉机在各作业状态下行驶至稳定后,每次试验均随机选取连续300 穴谷种进行测量各作业状态下的穴距合格指数,漏播指数、重播指数,并进行3 次重复试验,最终统计得出3 次重复试验的平均穴距合格指数,漏播指数、重播指数[56-57],从而检测该电控排种器在田间工作时的排种性能。

3.2.2 试验结果及分析 通过对试验结果进行统计汇总,可得各作业状态下排种性能田间试验结果如表3 所示。

表3 各作业状态下排种性能田间试验结果Table 3 Field test results of seeding performance under various operating conditions

由表3 可知,该排种器在中速作业状态下排种性能最好,其穴距合格指数为89.22%,重播指数为4.33%,漏播指数为4.56%;在随机加减速作业状态下排种性能最差,其穴距合格指数为80.56%,重播指数为7.89%,漏播指数为11.78%。但相较于台架试验结果,该排种器在各作业状态下的排种性能均略有下降,其主要原因是拖拉机在田间行驶时会由于路况不佳而使得排种器受到颠簸振动,从而导致各项排种性能整体下降。

根据NY/T1823—2009《温室蔬菜穴盘精密播种机技术条件》关于精密播种机作业性能指标的规定:穴距合格指数≥80%,重播指数≤5%,漏播指数≤5%。可以得出该排种器在中速作业状态下的各项排种性能指标均满足国家标准要求,为保证该排种器高效稳定的运行,应使机组以中速状态在田间匀速行驶。

4 结论

(1)通过对本文设计的气吸式谷子精量穴播排种器关键部件的设计分析,得出各部分最优设计参数,从而使该排种器具备稳定可靠的精量排种性能。

(2)通过排种器台架试验和田间试验表明,该排种器在中速作业状态下排种效果最佳,其穴距合格率为89.22%;重播率为4.33%;漏播率为4.56%。因此该排种器可实现谷子的精量播种,满足国家标准及农艺农机的要求。