悬挂式单轨转向架构架强度试验研究

吴会超

(中国铁建重工集团股份有限公司,长沙 410100)

悬挂式单轨属于单轨交通系统之一,它不仅视野开阔、极具旅游观光性,而且占地面积非常小、造价低、适应性强,在我国的某些旅游城市得到了推广和应用。其中,悬挂式单轨交通的轨道梁作为客运车辆的主要承载部件,直接关系到所有乘客的生命和财产安全,因此开发一款悬挂式单轨综合作业车用于轨道梁的缺陷检查和维修是非常有必要的。而转向架构架作为悬挂式单轨综合作业车的关键部件之一,在行车运动过程中需要承受来自各个方向的动态载荷作用,还要传递过弯道时所需的离心力以及电机牵引产生的纵向力。在这些恶劣载荷的作用下,转向架构架容易产生疲劳裂纹,因此针对转向架构架进行强度性能试验和评估就显得尤为重要。

目前,悬挂式单轨交通作为一种新型轨道交通,其转向架构架的强度评估方法和标准都还没有,相关的研究也比较少。文献[1-2]详细介绍了悬挂式单轨客车转向架构架的结构,并利用有限元方法对转向架构架静强度和疲劳强度进行优化分析,使其满足设计和使用要求。近年来,国内外学者主要对传统轨道车辆的构架在强度评估方面做了大量工作。比如,卢耀辉等采用板壳和实体2种构架有限元模型,针对多轴应力状态下的构架疲劳强度进行了分析[3]。郭同生等采用有限元方法对HXD2机车构架的疲劳强度进行了校核计算[4]。兰清群等采用试验的方法对轨检车的构架疲劳强度进行了分析和研究[5]。针对转向架构架的疲劳强度分析通常采用多轴疲劳强度理论,以最大应力和最小应力结合Goodman 图进行评估。文献[6]提出了一种基于矢量投影的构架疲劳强度评估方法,并详细阐述了其原理和计算过程。肖守讷等在投影法的基础上进行了改进,采用二阶张量坐标变换的方式,提出一种多轴应力转化为单轴应力的张量法[7]。杨冰等考虑常规投影法的不足,提出一种基于球面方向余弦族的新投影法,提高了构架疲劳强度评估的准确性和可靠性[8]。

文中将以悬挂式单轨综合作业车的转向构架为研究对象,参考相关标准和研究成果,进行结构强度试验及评估,从而为悬挂式单轨构架的结构设计提供参考。

1 载荷工况分析

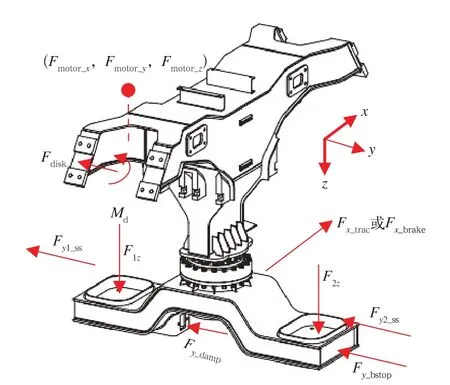

悬挂式单轨转向架主要有构架、走行轮、牵引电机、悬挂系统等组成,如图1 所示。其中,构架包含上构架和悬吊装置梁,2 个部件之间通过回转支撑轴承进行连接。上构架通过人字型橡胶簧和转臂定位节点与走行轮相连,传递纵向牵引力、垂向力和横向力。悬吊装置梁通过锥型橡胶簧、横向止挡、横向减振器、牵引拉杆等与车体相连,用于传递纵向力、横向力和垂向力。牵引电机通过螺栓与上构架相连,传递牵引扭矩。制动夹钳固接在电机外壳上相当于与上构架刚性连接,用于传递制动力。

图1 转向架结构

依据EN 13749 和TB 3549.1 标准中相关规定[9-10],转向架构架的载荷工况分为超常载荷工况和模拟运营载荷工况。根据悬挂式单轨转向架构架的结构特点,在转臂定位安装座处施加纵向和横向约束,在一系弹簧安装座处进行垂向约束,实际载荷加载情况如图2 所示。

图2 转向架构架加载图

1.1 超常载荷工况

(1)垂向载荷

式中:ML为最大轴重,t;m+为转向架质量,kg。

(2)横向载荷

式中:mv为整车总重量,t;v为车辆运行速度,m/s;p为允许的最大风压,N/m2;Ac为车体受风面积,m2。

悬挂式单轨转向架的横向载荷主要来自于过曲线时的离心力和风载,与传统转向架标准中取最大轮轴横向力作为横向载荷的计算方法不同。横向载荷将由二系叠层橡胶簧和横向止挡共同承担,载荷分布后的大小为:

(3)制动载荷

紧急制动产生的最大制动减速度为1.2 m/s2,超常载荷工况下制动载荷要取紧急制动名义载荷的1.3 倍。

转向架走行轮的半径为R,而制动盘的半径为r,每个转向架上只安装了1 个制动盘,因此制动盘上的作用力为:

(4)惯性载荷

惯性载荷主要来自于牵引电机,其大小为:

(5)电机牵引附加载荷

车辆最大牵引加速度为1 m/s2,超常工况下应取名义牵引载荷的1.3 倍,牵引工况时构架还要受到电机的反力矩作用。

(6)电机短路附加载荷

(7)减振器载荷

超常载荷工况下,横向减振器载荷应为名义卸荷力的2 倍。

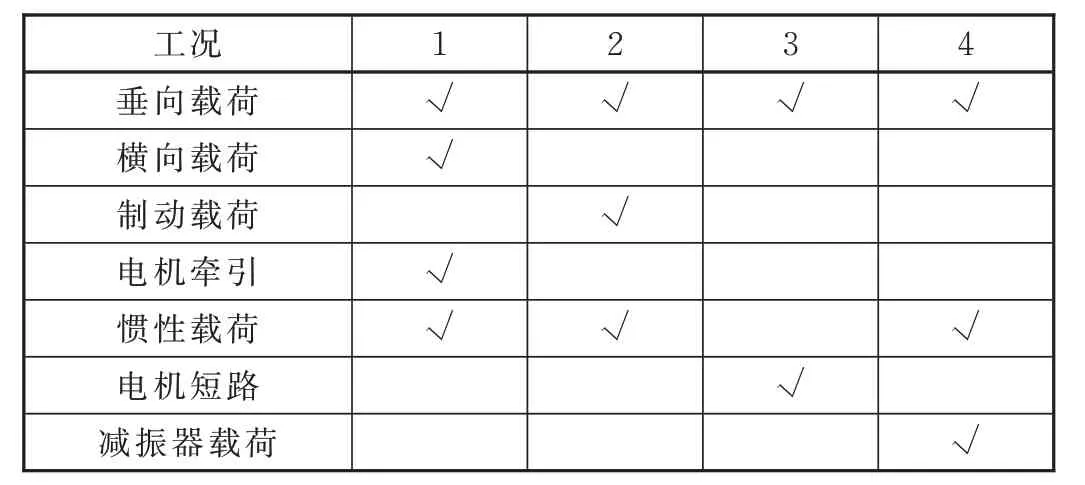

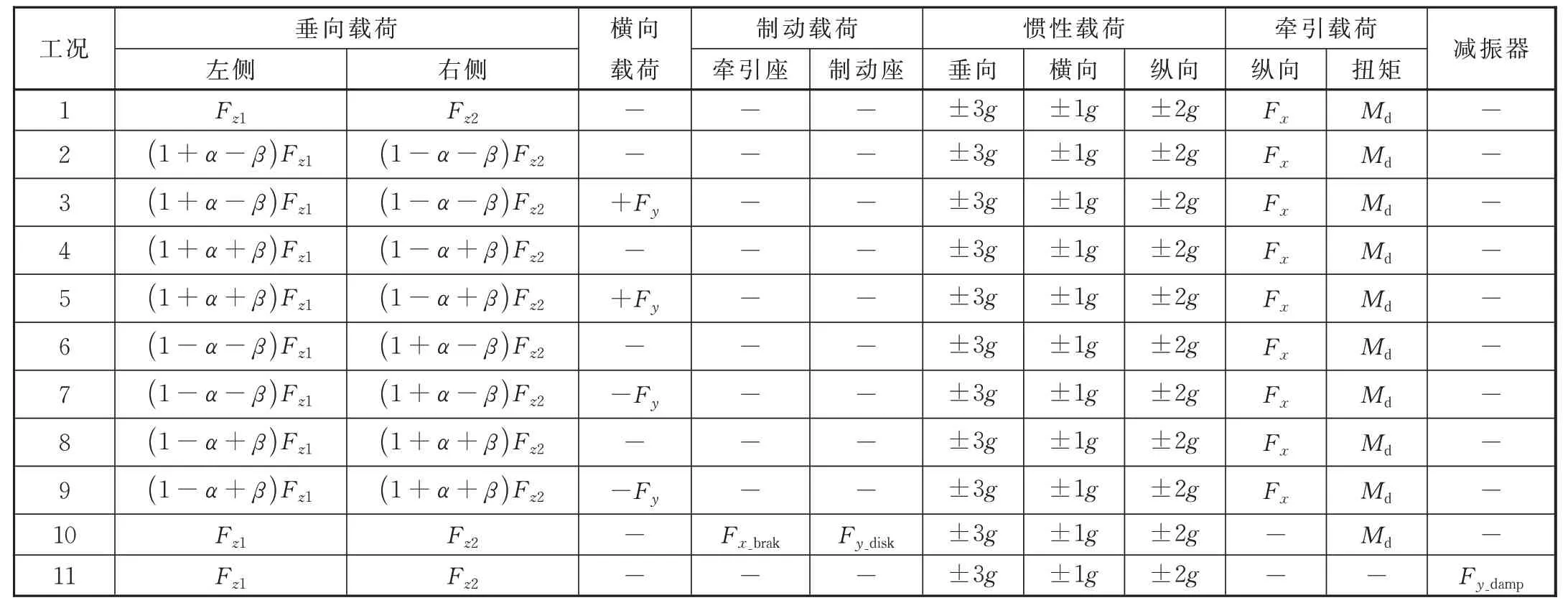

根据以上载荷工况的设置,可以形成超常载荷工况组合表,具体见表1。

表1 超常载荷工况

1.2 模拟运营载荷工况

转向架构架在车辆正常运营过程中,承受着复杂的载荷状态,包括垂向载荷、横向载荷、牵引载荷、制动载荷等等,其大小和设置均与超常载荷工况不同。

(1)垂向载荷

(2)横向载荷

模拟运营载荷工况下,通过的最小曲线半径为50 m,最大通过速度为20 km/h,进行载荷分布计算后得到:

(3)制动载荷

常用制动产生的最大制动减速度为1 m/s2,模拟运营工况下制动载荷要取名义载荷的1.1 倍。

制动盘上的作用力为:

(4)惯性载荷

(5)电机牵引附加载荷

模拟运营工况下电机牵引附加载荷应取名义牵引载荷的1.1 倍,同时承受电机牵引的反扭矩。

(6)减振器载荷

模拟运营载荷工况下,横向减振器载荷应为名义卸荷力的1.5 倍。

上述这些载荷将以不同的组合形式,形成模拟运营组合工况表,见表2。

表2 模拟运营载荷工况

2 构架强度试验

2.1 强度试验概况

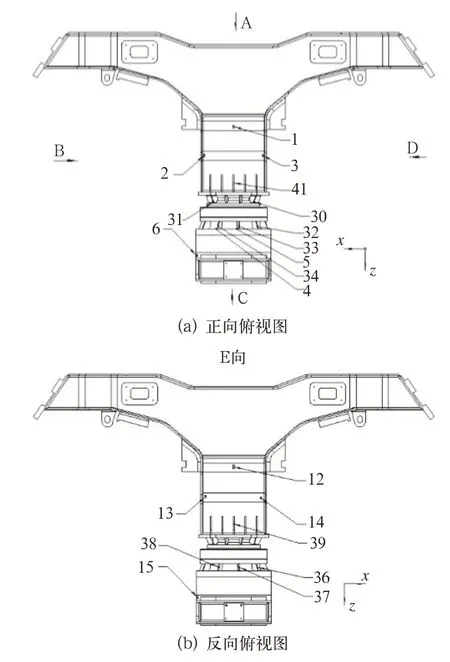

在某中心进行了悬挂式单轨构架强度试验,构架试验台情况如图3 所示。

图3 转向架构架强度试验台

2.1.1 贴片位置

构架强度测试之前首先要进行应变片布点,根据有限元计算结果,应变测量位置总共设计了45 个。其中,测量位置30~45 的应变片为单向应变片,其余测量位置为三向应变片。具体贴片位置如图4 所示。

图4 应变片贴片位置

2.1.2 构架强度评估方法

悬挂式单轨转向架构架的强度评估方法主要参照TB/T 3549.1 标准,2 种工况的应力测试结果分别进行评估。

(1)超常载荷工况评估方法

悬挂式单轨构架的材料为Q345D,屈服强度为345 MPa。确保构架在超常载荷工况下不产生永久变形,各个测点的Von-Mises 应力不超过材料的屈服强度,Von-Mises 应力的计算公式为式(1):

(2)模拟运营载荷工况评估方法

TB/T 3549.1 标准中推荐的构架疲劳强度评估方法为疲劳极限法。构架在进行完模拟运营载荷工况强度试验后,对于每个测点记录各个工况下的应力值,然后从这些值中找出最大值σmax和最小值σmin,并按照公式(2)计算得到平均应力σm和应力幅σa。

将各个测点得到的平均应力σm及其对应的应力最大值σmax和应力最小值σmin输入到Goodman 疲劳极限图中,如果没有超出疲劳极限图的测点,表明构架满足疲劳强度设计要求。

关于测点应力最大值σmax和最小值σmin的计算方法问题,传统投影法存在一定的局限性,文中将采用文献[8]中提出的一种经过改进后更准确的球面方向余弦族法,其对应变花测点,σmax和σmin按照以下方法进行计算。

(1)假设构架中存在某点O,以O为原点建立单位长度半径的球面方向余弦族,以10°为间隔,共包含方向余弦612 个。

(2)假定构架中的某点O共经历了t个载荷工况,围绕点O构建的余弦族包含p个方向,在某工况i下,O点的3 个方向主应力在方向余弦族中任选一个方向nj进行投影和叠加,得到应力σeij为式(3):

通过式(3)可以得到tp个σeij,选取其中的最大值和最小值作为σmax和σmin。

2.2 试验结果分析

(1)超常载荷工况试验结果

超常载荷工况下,构架的各个部位未发现永久变形,文中选取了几个最大应力点见表3。从表3 可以看出,测点的最大Von-Mises 应力均小于材料的屈服极限,表明构架满足静强度设计要求。

表3 等效应力结果单位:MPa

(2)模拟运营载荷工况试验结果

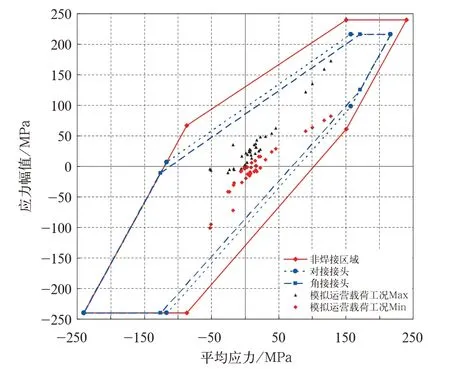

将模拟运营工况试验得到的每个测点的平均应 力σm、最 大 值σmax和 最 小 值σmin带 入Goodman 疲劳极限图,得到结果如图5 所示。

图5 疲劳强度评估结果

从图5 中可以看出,构架所有测点的应力值都在Goodman 疲劳极限图内,表示在一定的疲劳寿命期限内构架不会发生疲劳破坏现象,构架满足疲劳强度设计要求。

3 结 论

基于铁路车辆转向架构架强度评估标准EN 13749 和TB 3549.1,制定了悬挂式单轨转向架构架强度评估典型载荷工况表,并进行构架强度试验,得到如下试验结论:

(1)超常载荷工况下,构架未发现永久变形,且最大Von-Mises 应力为221.71 MPa,远小于Q345D 材料的屈服极限,满足构架的静强度设计要求。

(2)模拟运营载荷工况下,根据疲劳极限法对构架的疲劳强度进行评估,评估结果表明构架满足30 年疲劳寿命设计要求。