铬含量对铁基合金组织及摩擦磨损性能的影响

潘丽飞, 雷志新, 严伟林,3*

(1.梧州职业学院机械与电气工程学院, 广西梧州543002;2.广西大学资源环境与材料学院, 广西南宁530004;3.广西有色金属及特色加工材料重点实验室, 广西南宁530004)

0 引言

铁基合金是我国粉末冶金工业的重点研究对象,为了适应市场的需求,在开发铁基粉末冶金材料时,都在力求以低成本获取高性能。目前已研发出大量性能优异的产品,逐步替代传统的铸钢和锻钢,被广泛应用于航空、汽车及摩托车零部件等领域[1]。

铬元素价格低廉,添加一定量的铬可大幅提高铁基材料的性能,因此赢得了国内外大量粉末冶金工作者的青睐。研究发现,铬元素与碳有较强的亲和力,可降低碳的扩散系数,阻碍奥氏体长大,起到细化晶粒的作用[2-3],显著提高了钢材的强度及硬度[4-5]。含铬铁基粉末冶金材料在烧结过程中,铬可均匀分布在材料中,除了显著提高材料的抗拉强度外,还可降低材料的合金元素总含量[6]。在实际应用中,机械零部件难以避免磨损的产生,但目前为止,关于铬含量对高碳粉末冶金烧结钢显微组织及摩擦磨损性能的影响还不清楚,而影响材料耐磨损性能的因素错综复杂[7-8],通常硬度、强度、塑性、加工硬化和断裂韧性等力学性能都可影响材料的摩擦磨损行为[7,9],因此,探讨材料磨损机理、厘清各个影响因素之间的关系,有助于铁基粉末冶金材料的应用。

碳化铬在高温下有良好的性能,且对基材有很好的附着力[10]。本文中也将以添加碳化铬的方式引入铬元素,通过粉末冶金工艺制备碳含量为1.3%(质量分数,下同),铬含量分别为5%、8%和10%的3种试样,并从显微组织、硬度及加工硬化能力等方面综合分析不同铬含量对试样摩擦磨损性能的影响,并探讨其磨损机理。

1 试验材料与方法

1.1 试验材料的制备

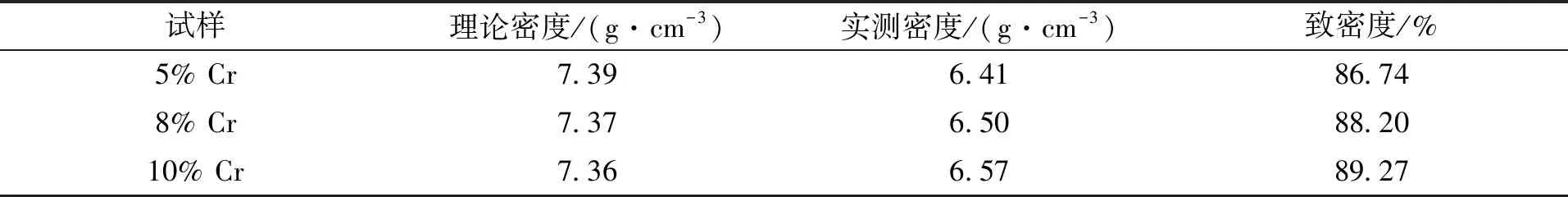

以商用铁粉(400目)、铸铁粉(300目)和高纯碳化铬粉(300目)为原始粉末(化学成分见表1、表2),配制了碳含量为1.3%,铬含量分别为5%、8%和10%的3种坯料,按球料质量比为10∶1加入球磨罐中,接着抽真空并通入高纯氩气(循环3次)。混料过程在QM-PS4型行星式球磨机进行,转速为200 r/min,总球磨时间为4 h。球磨结束后,用孔径为120目标准筛将坯料过筛,称取适量坯料,添加少量聚乙二醇作为黏结剂,在研钵中研磨5 min,使黏结剂均匀地附着在坯料上。随后装入模具,并在QYL20型压力机上冷压成型,压力700 MPa,保压时间3 min。将压制好的生坯放入ZT-40-20型真空碳管炉中烧结,烧结温度为1 100 ℃,保温时间为90 min,烧结结束后随炉冷却至室温。制得5% Cr、8% Cr和10% Cr3种试样,尺寸为12 mm×12 mm×3 mm。通过阿基米德排水法测得三者的密度分别为6.41、6.50、6.57 g/cm3,致密度分别为86.74%、88.20%、89.27%,铁粉及铸铁粉的化学成分见表3。

表1 铁粉及铸铁粉的化学成分Tab.1 Chemical composition of iron powder and cast iron powder

表2 碳化铬粉的化学成分Tab.2 Chemical composition of chromium carbide powder

表3 各试样的致密度Tab.3 Density values of samples

1.2 试验方法及设备

试样经4.0%硝酸酒精溶液腐蚀后通过MOTIC-PA3MET型光学显微镜观测显微组织形貌。采用Rigaku D/MAX 2500V型X射线衍射仪检测试样的物相,靶材为Cu Kα,2θ的扫描范围为30°~90°。采用AVH-5L型显微维氏硬度计测量试样硬度,载荷为9.8 N,加载时间为15 s。试样的耐磨损性能测试在HSM-2M型高速往复摩擦磨损试验机上进行,对磨件为碳化硅陶瓷球,直径为6 mm,硬度约78 HRC。试验载荷为30 N,往复距离为10 mm,往复速度为400 r/min,总试验时间为45 min,试验设备实时记录摩擦因数。在磨损试验前,先对试样表面进行磨抛、清洗并烘干,用精度为0.1 mg的电子天平称重(每个试样至少称5次,取均值)。试验结束后,收集磨屑,并用超声清洗仪清洗试样,烘干后再次称重。采用日立S-3400N型扫描电子显微镜拍摄磨痕及磨屑表面形貌,工作电压为15 kV。

2 结果与讨论

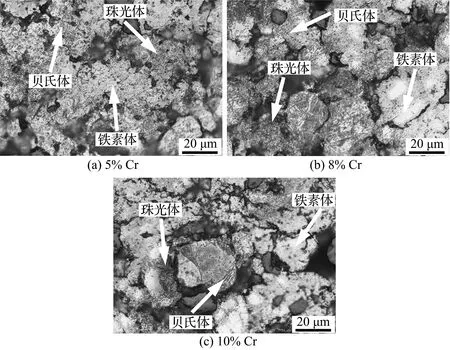

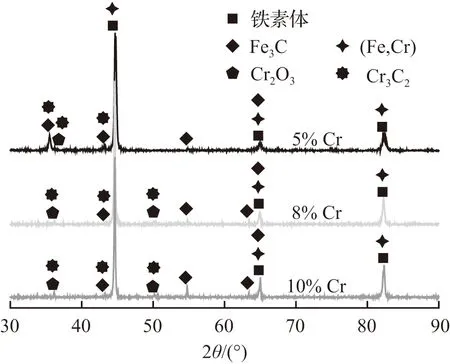

不同试样的光学金相组织形貌如图1所示。组织成分基本相同,主要为铁素体、珠光体及贝氏体,不同之处在于,随着铬含量的增加,珠光体及贝氏体的组织占比逐渐增多。这是由于粉末冶金烧结阶段的保温时间足够长,在随炉冷却时,碳及其他合金元素有足够的时间扩散,渗碳体(Fe3C)析出,铬的添加使得共析点发生左移[11],促进珠光体转变,渗碳体以不同的形态分布在铁素体中,冷却后可形成珠光体及粒状贝氏体组织,其余部分形成铁素体组织[12]。不同试样的XRD图谱如图2所示。从图2可以观察到铁素体及渗碳体的存在。其中,铁素体所在衍射峰随着铬含量的增加而逐渐增强,有利于促进珠光体转变。

图1 不同试样的光学金相组织形貌Fig.1 Optical microscopic morphology of samples

图2 不同试样的XRD图谱Fig.2 XRD patterns of samples

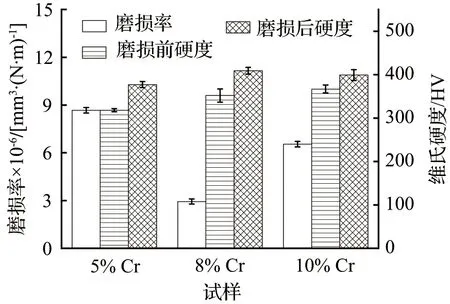

不同试样的磨损率及硬度对比如图3所示。从图3可见,5% Cr、8% Cr和10% Cr试样的磨损率分别为8.67×10-6、2.94×10-6、6.54×10-6mm3/(N·m),磨损前硬度分别为318、352、367 HV,磨损后硬度分别为377、409、399 HV。随着铬含量的增加,试样的硬度也呈上升趋势,这是由于铬元素在球磨过程中有破碎和细化坯料的作用,改善了坯料的流动性及压制性[13],因此提高冷压坯密度,促进致密化[14],进而提高烧结密度及硬度。而耐磨损性能(磨损率)未遵守这一规律,原因是在磨损试验过程中产生的局部大塑性变形会引起加工硬化,可以显著提高试样的硬度[15],显然,8% Cr试样具有较好的加工硬化能力,对提高材料的耐磨性有积极的帮助。

图3 不同试样的磨损率及硬度对比Fig.3 Comparison of wear rate and hardness of samples

磨损率[16]的计算公式为

(1)

式中:A为总磨损率,mm3/(N·m);m1、m2分别为试样磨损前、磨损后质量,g;ρ为试样密度,g/cm3;P为磨损试验载荷,N;L为总磨损行程,m。耐磨性由试样磨损后的硬度及加工硬化所决定。

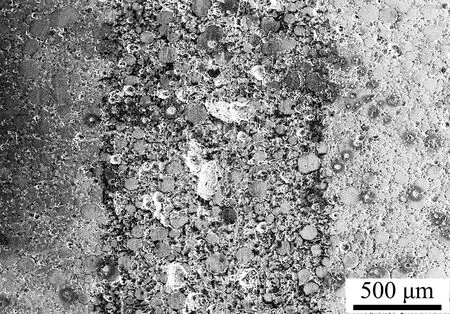

不同试样的磨痕表面及磨屑SEM图像如图4所示。从图4可见,5% Cr试样的磨痕宽度及磨屑尺寸最大,10% Cr试样次之,8% Cr试样最小,与磨损率有着良好的对应关系。其中,8% Cr试样的磨屑尺寸较小,表明其产生于较浅的磨损深度,从侧面印证了其具有更优异的耐磨性[17],故以此为最优铬元素添加量。此外,3种试样的磨损机制基本相似,都以磨粒磨损为主导,且犁沟较浅,均存在黏着与剥落坑。由于沿往复磨损方向受应力而引起磨屑产生黏着和塑性变形,因此导致冷焊的发生,并最终脱离形成剥落坑[18-19]。

(a) 5%Cr磨痕

图5所示为各试样的摩擦因数变化曲线,它描述了摩擦系统中物体之间接触状态[20],其大小受载荷、接触面积及润滑情况影响[21-22]。通常来说,试样硬度越高,其抵抗硬物压入其表面的能力越强,磨损不易进行,环形磨损表面也就越浅,摩擦副之间的接触面积减小,摩擦因数减小,因此8% Cr和10% Cr试样的摩擦因数均小于5% Cr试样;随着磨损的进行,持续产生的摩擦热加重了磨损产物黏着,剥落坑逐渐增多,表面粗糙度增加,导致摩擦系数增加[23]。虽然8% Cr试样磨损前硬度略低于10% Cr试样;但其具有更优的加工硬化能力,使得硬度大幅提升,磨损依旧停留在较浅的表面,磨屑尺寸较小,剥落坑尺寸较小且数量不多,因此8% Cr试样的摩擦因数仍小于10% Cr试样。

图5 不同试样磨损试验过程中的摩擦因数变化Fig.5 Variation of friction coefficient of samples during wear experiment

材料的组织结构、物相组成及致密度都会影响材料的力学性能,其中一方面硬度、强度、塑性、加工硬化和断裂韧性等力学性能都是材料磨损行为的重要影响因素[7,9]。当铬含量增加时,一方面由于铬元素与碳之间存在较强的亲和力,减缓了碳在奥氏体中的扩散,起到了一定的细化晶粒作用[2-3];铬引起共析点发生左移[11],珠光体及贝氏体的数量变多;此外,随着铬含量的增加,试样的密度及致密度均有所提升,使材料的硬度提高。10% Cr试样在摩擦磨损试验过程中的加工硬化能力不佳,其耐磨性低于8% Cr试样,因此,8%的铬添加量可使其综合力学性能达到较好的状态。

3 结论

铬元素会引起共析点左移,促进珠光体转变,在缓慢冷却过程中形成珠光体、粒状贝氏体及铁素体,随铬含量的增加,珠光体及贝氏体的组织占比逐渐增多,试样的硬度提高。当铬含量为8%时,试样的耐磨性最强,其原因主要是试样的硬度较高,且磨损过程中的加工硬化作用较强。