用于空间站组建的平面式转位方案设计

刘 艳, 沈晓鹏, 周 杰, 苑会领, 王治易, 罗 斌, 张崇峰

(1.上海宇航系统工程研究所, 上海 201109; 2.上海航天技术研究院, 上海 201109)

1 引言

由于火箭运载能力及尺寸包络的限制,多模块空间站组建通常采用舱段在轨组装建造而成。根据组建工具的不同,多模块空间站的组建有转位组建和机械臂组建2 种方案。

转位组建适用于“十”字构型空间站的建造,俄罗斯和平号空间站采用此种组建方案。 和平号空间站具有6 个对接口,5 个口集中在对接舱段上。 对接舱段结构密度很高,可以实现轴向和侧向对接。 所有与和平号组装的舱段必须首先与对接舱段实现轴向对接,然后通过转位机构移动到侧向对接口实现对接[1-2]。

机械臂操作组建方案是利用空间机械臂直接捕获、抓取舱体到侧向对接口,然后进行对接。 实际上是先实现空间交会,将需要对接的航天器停泊在空间站附近的预定位置(与空间站相对距离不变,相对速度为零),然后由空间站移动运输服务中心的机械臂伸出去抓获,通过操作机械臂,缓慢缩短两者之间的相对距离,直至两者的对接机构捕获成功。 国际空间站采用此种组建方案[3]。

中国空间站基本的“T”字构型与和平号“十”字构型类似,因此也采用转位组建方案。 但是俄罗斯和平号空间站采用的是翻转式转位机构组装方案,这一方案在舱体转位到位后,舱体姿态会发生90°的翻转。

为了解决舱体转位前后姿态翻转问题,本文创新性地提出了平面式转位方案,即实验舱在同一平面内进行转位,由于质心的运动轨迹也处在一个平面,转位动作对空间站组合体的姿态扰动较小,更易于空间站的姿态控制。 本文研究用于中国空间站组装建造的平面式转位机构的设计方案,内容包括任务与功能分析、构型与布局设计、机构原理、工作过程等。 同时将平面式转位方案与机械臂和翻转式转位方案进行对比,以验证中国空间站的组装建造路径的可靠性。

2 任务与功能分析

2.1 任务分析

中国空间站由核心舱、实验舱Ⅰ和实验舱Ⅱ3个模块组成,同时配套载人飞船和货运飞船作为乘员和物品运输的支持系统[4-5],图1 为空间站组合体构型示意图。

图1 中国空间站组合体构型Fig.1 Schematic diagram of China Space Station assembly

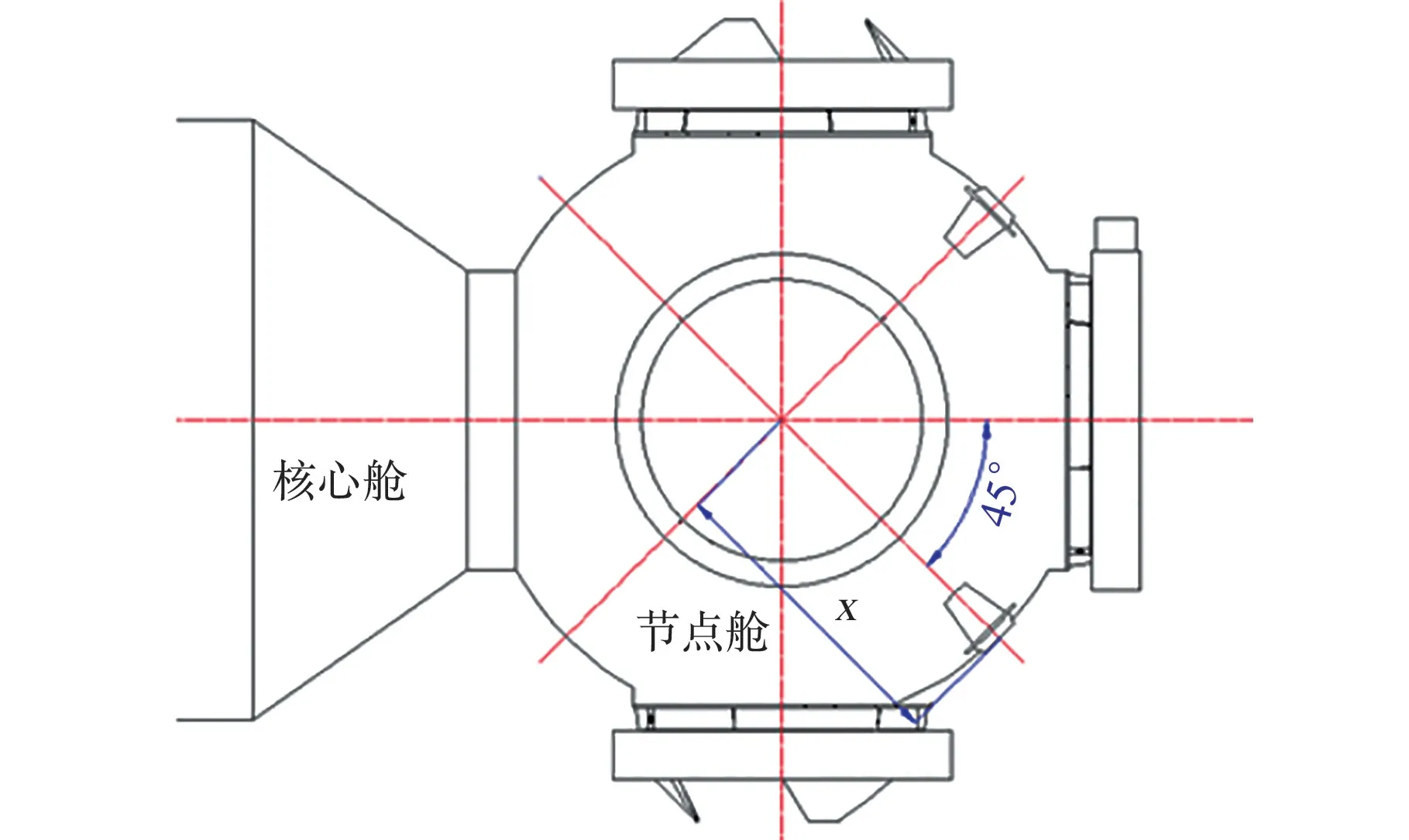

根据中国空间站系统规划,空间站核心舱的节点舱基体为一球形,如图2 所示。 在球形基体上几何对称布置6 个扩展口,其中1 个扩展口延伸连接核心舱主舱体,Ⅰ象限径向对接口、Ⅱ/Ⅳ象限侧向对接口和前端轴向对接口安装有被动对接机构,Ⅲ象限为出舱口,其中Ⅱ、Ⅳ象限2 个侧向对接口用于2 个实验舱转位后的停泊口。 来访航天器前端安装有主动对接机构,用以实现和空间站节点舱的轴向对接。

图2 节点舱构型Fig.2 Schematic diagram of node module configuration

空间站平面式转位机构任务要求能够将实验舱Ⅰ和实验舱Ⅱ从轴向对接口转位至相应的侧向对接口,同时舱体象限在转位前后保持不变,称为平面转位[6]。 舱体象限保持不变是指正常飞行姿态下,在转位前后实验舱对地象限保持不变。如图3 所示,以核心舱Ⅰ象限对地为正常飞行姿态,在转位前后实验舱均是Ⅰ象限对地。 而和平号空间站翻转式转位则会在转位后对地象限变为实验舱Ⅱ或Ⅳ象限。

图3 平面式转位Fig.3 The diagram of plane-transfer scheme

核心舱配置转位机构被动端称为基座,实验舱配合转位机构主动端称为转臂[7]。 利用平面式转位机构进行空间站实验舱Ⅰ和实验舱Ⅱ的组建,过程如下:

1)实验舱Ⅰ与核心舱的节点舱建立轴向对接;

2)转位机构在实验舱Ⅰ与节点舱之间建立刚性连接;

3)实验舱Ⅰ与节点舱解除轴向对接;

4)转位机构将实验舱Ⅰ转位至节点舱侧向对接口;

5)转位机构状态保持,实验舱Ⅰ与节点舱建立侧向对接;

6)转位机构解除实验舱Ⅰ与节点舱之间的刚性连接。

实验舱Ⅱ的组装过程与实验舱Ⅰ相同,转位至另一侧向对接口。 具体过程如图4 所示。

图4 利用平面式转位机构进行空间站实验舱组建过程Fig.4 The construction process of the China Space Station module by the plane-transfer mechanism

2.2 功能分析

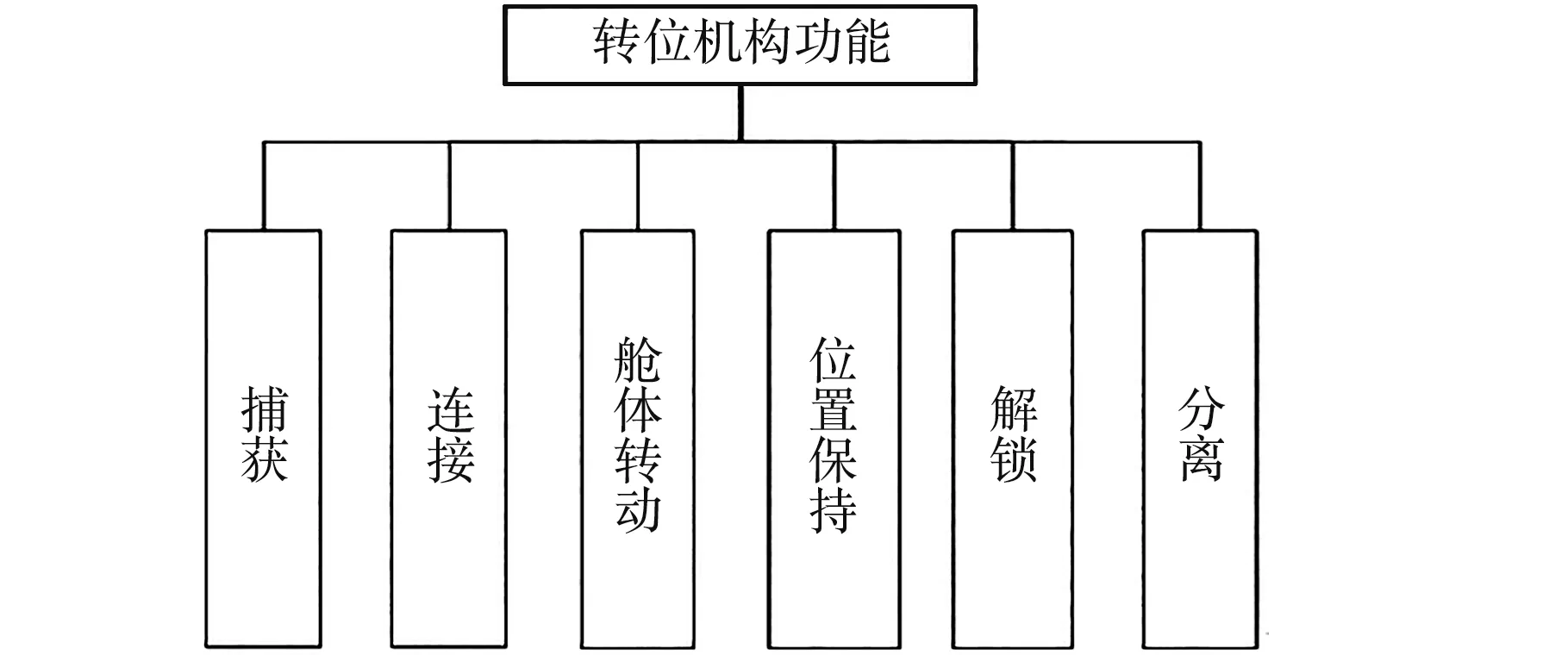

根据任务要求,转位机构功能分解如图5 所示:①在将实验舱从轴向转位到侧向的动作之前,转位机构转臂与基座之间需要进行捕获和连接;②在转臂和基座建立了可靠的刚性连接之后,将实验舱从轴向对接口转位到侧向对接口;③在侧向对接口,为了克服对接机构侧向捕获过程中的作用力,转位机构需要具有位置保持功能,以支持对接机构实现侧向捕获;④在对接机构侧向对接捕获完成后,转位机构主被动端之间应具有解锁、分离功能,解除实验舱与节点舱之间的约束后对接机构实现侧向刚性连接。

图5 转位机构功能分解Fig.5 Functional decomposition of transfer mechanism

3 平面式转位机构方案设计

3.1 转位过程自由度设计

平面式转位机构在实验舱与节点舱之间建立刚性连接后,将实验舱从轴向到侧向的转位过程中,根据转位机构运动自由度的不同,会有多种转位路径。 在确定平面式转位机构系统方案时,以简单可靠、机构自由度最少的平面式转位为原则进行转位功能的路径设计。 本文对实验舱从轴向平面式转位到侧向所需的最少运动自由度进行分析。

3.1.1 关节旋转运动自由度

定义安装在实验舱上的转臂关节为肩关节,另一端转臂关节为腕关节。 转臂连接基座后,转臂轴线与实验舱轴线夹角为α,称为连接角。 从实验舱转位前后的位置可知,肩关节需要绕实验舱转动角度为2α。 转位过程中腕关节转动角度为β,称为转位角,如图6 所示。

图6 舱体转位角Fig.6 Angle of space station module rotation

由几何关系可知,β=2α+90°,即将实验舱由轴向口转至侧向口,肩关节需要转动2α,实现实验舱的翻转;腕关节需要转动2α+90°,实现实验舱的摆动。 根据实验舱、节点舱及对接机构尺寸,连接角和转位角根据转位机构在舱体上的安装布局尺寸具体确定。

为了分别实现空间站实验舱Ⅰ和实验舱Ⅱ的组建,配置方案如下:

在节点舱上布置2 套转位机构基座,基座轴线位于节点舱轴向口轴线与侧向口轴线的平分线上,与轴向口轴线夹角为45°,如图7 所示。

图7 节点舱上2 个基座安装位置示意图Fig.7 Schematic installation of two sockets on the node module

转臂安装于实验舱上,转臂轴线与基座轴线处于同一平面内,安装高度一致,如图8 所示。

在空间站组建过程中,初始应预先设定实验舱上转位机构转臂与节点舱上转位机构基座的对应位置,从而能够由轴向对接口向预定的侧向对接口转位。

根据工程任务规划,实验舱Ⅰ在完成轴向对接后,由转位机构转位至节点舱Ⅳ象限停泊口,实验舱Ⅱ在完成轴向对接后,由转位机构转位至节点舱Ⅱ象限停泊口。

对应不同的实验舱停泊口,转位机构的转位旋转方向不同,图9 和图10 分别为实验舱Ⅰ和实验舱Ⅱ转位过程中肩关节和腕关节的旋转方向。

3.1.2 轴向运动自由度

对接机构对接框上装有导向板、导向销、导向套、分离推杆和锁系,导向板为空间交错分布,导向销与分离推杆在圆周上非均布,如图11 所示[8]。 转位机构如果在主被动对接机构拉紧时实现捕获连接,并在此状态下将舱体直接摆动到侧向将必然出现结构干涉,需要使实验舱与节点舱两对接机构端面分开一定距离。 鉴于对接机构具有对接环推出拉回功能[9],在转位前该推出运动自由度可由主动对接机构将对接环推出实现,因此不需要转位机构设计相应的运动自由度。

图10 实验舱II 转位时关节旋转方向Fig.10 Direction of joint rotation when Experiment Module II is rotated

3.2 机构构型设计

图11 导向板及销(套)干涉检查Fig.11 Guide plate and pin(sets) interference check

转位机构由主动端和被动端配合实现转位功能,主动端是指主动驱动实施转位机构间捕获、连接和解锁功能的转臂部分;被动端是指配合主动端完成转位机构间捕获、连接和解锁功能的基座部分。

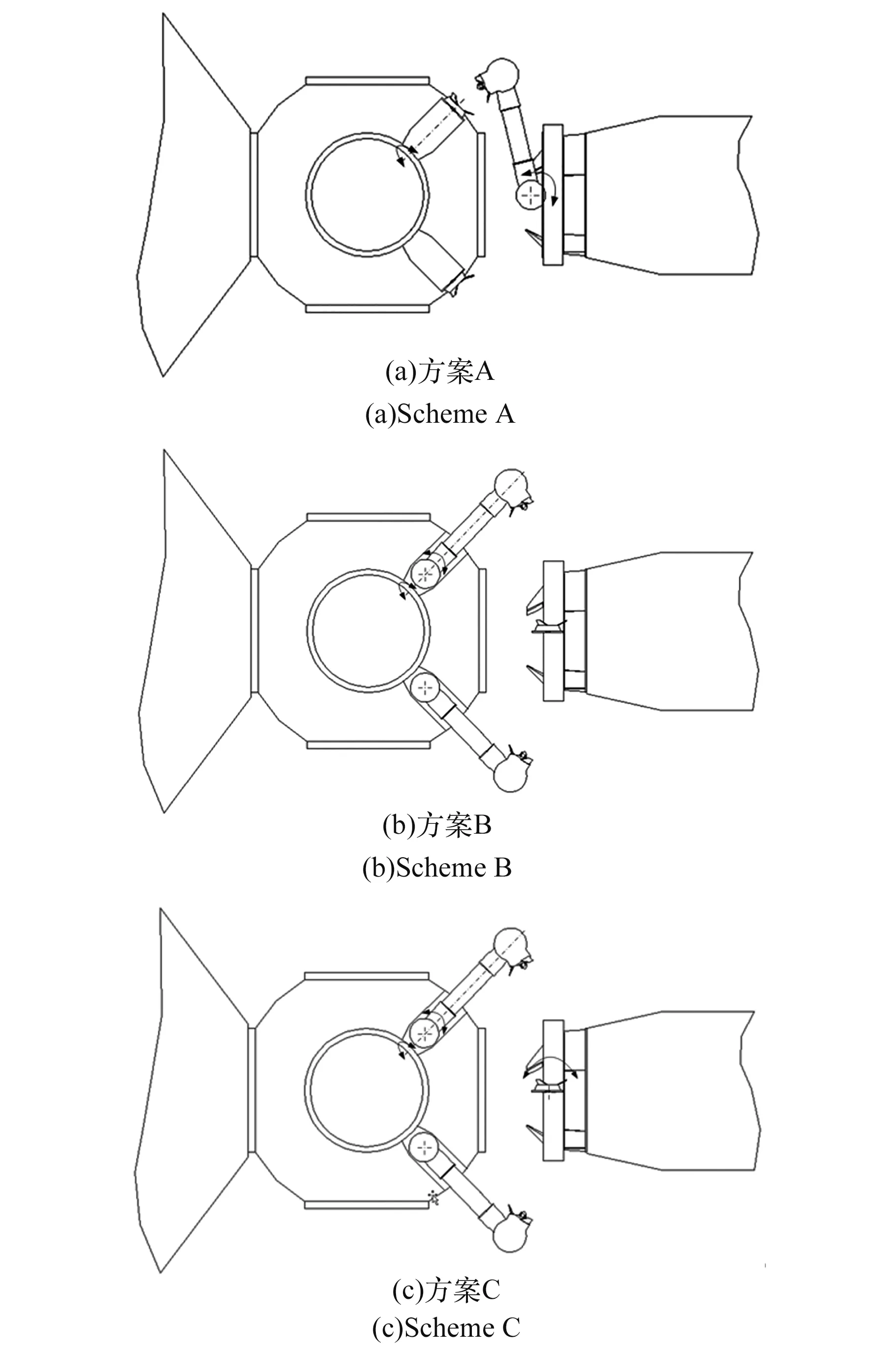

主动端转臂和被动端基座在节点舱和实验舱上的安装方式分为2 种:①转臂装在实验舱上,基座装在节点舱上;②基座装在实验舱上,转臂装在节点舱上。 主被动端这2 种不同的构型方式导致机构功能实现方案以及可靠性水平的不同。 本文分3 种不同方案进行分析比较,在方案对比中机构自由度是指作用于舱体转动所需最小自由度。由于连接、解锁、位置保持功能的实现不受机构构型的影响,因此不针对此3 项功能进行对比分析。

1)方案A。 主动端转臂安装在实验舱上,被动端基座安装在节点舱上,如图12(a)所示。 捕获、分离的旋转运动和实验舱翻转运动由主动端转臂实现。 实验舱摆动旋转运动由主动端转臂实现,旋转轴为基座的旋转中心。 转位机构为2 自由度机构。

图12 机构构型分析Fig.12 Analysis of the mechanism configuration

2)方案B。 主动端转臂安装在节点舱上,被动端基座安装在实验舱上,如图12(b)所示。 捕获、分离的旋转运动和实验舱翻转运动由主动端转臂实现。 实验舱摆动旋转运动由主动端转臂实现。 转位机构为2 自由度机构。

3)方案C。 主动端转臂安装在节点舱上,被动端基座安装在实验舱上,如图12(c)所示。 捕获、分离的旋转运动由主动端转臂实现。 实验舱翻转运动由被动端基座实现,实验舱摆动旋转运动由主动端转臂实现。 转位机构为3 自由度机构。

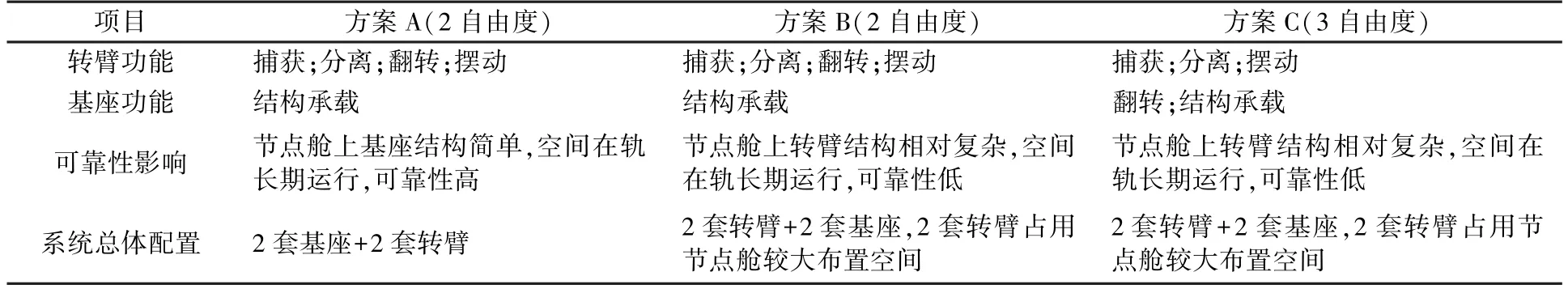

从以下方面进行不同构型对比:①转臂功能;②基座结构复杂程度;③机构在轨运动时间及可靠性要求;④完成空间站系统组建各个舱体上所需的转位机构配套。 如表1 所示。

表1 构型分析表Table 1 Configuration analysis table

综合分析,由于平面式转位方案一套转位机构仅能对应一个侧向对接口,因此系统总体配置均是2 套转臂+2 套基座。 但是若2 套转臂均布置在节点舱上,将占用节点舱较大空间。 在各系统配套质量可以接受的情况下,第一种构型配置方案,即方案A 为最优的构型方案,转臂安装在实验舱上,基座安装在节点舱上。 该方案系统自由度最少,并且在提前入轨的节点舱上配置的是仅用于结构承载的基座,系统可靠性高。

3.3 布局及原理设计

平面式转位机构具体组成及机械原理如图13 所示。 其机械系统由转臂、基座两部分组成,转臂安装在实验舱上,基座安装在节点舱上。 转臂由肩关节驱动机构、腕关节驱动机构和捕获连接机构组成,其中捕获连接机构中的万向摆动组件头部的捕获锥头与基座锁钩配合实现捕获连接功能。 肩关节和腕关节驱动机构用于驱动实验舱2 自由度的旋转,同时在肩关节与腕关节中安装有电磁制动器,在转位到位后锁定电磁制动器,确保在侧向对接过程中,转位机构关节处于锁定状态。 基座与转臂配合完成动作。

图13 转位机构布局及原理图Fig.13 Layout and schematic diagram of transfer mechanism

3.4 优点及局限性分析

与机械臂转位相比,利用平面式转位机构进行实验舱转位过程中,对航天器的位置和姿控精度要求没有使用机械臂进行侧向对接时高;同时转位机构臂体长度小,自由度少,结构简单,能够安全可靠地完成舱体从轴向到侧向对接口的转位任务。 但是转位机构在完成转位任务的同时,也具有一定的局限性,转位机构功能单一,仅用于舱体轴向与侧向之间的转位,而不具有操作各种试验载荷的功能。

与翻转式转位机构对比,平面式转位机构在转位前后舱体对地象限不会发生变化,翻转式转位机构在转位前后舱体对地象限会发生90°的翻转,在实验舱内设备不允许进行翻转的情况下需要使用平面式转位方案。 但是节点舱上一套翻转式转位机构基座可以实现轴向对接口与相邻2 个侧向对接口的转位任务,而节点舱上一套平面式转位机构基座仅能实现轴向对接口与相邻一个侧向对接口之间的转位任务。

4 工作过程设计

实验舱转位组装过程需要转位机构与对接机构交互工作配合实现。 实验舱与节点舱轴向对接口通过周边式对接机构实现锁紧、密封并完成货物转运后,实验舱准备进行转位任务。

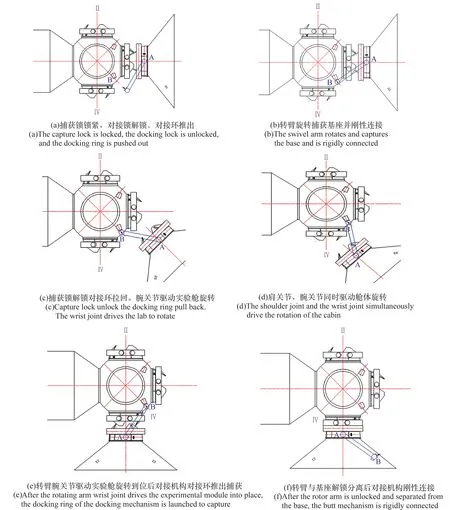

转位过程如图14(a)~(f)所示。

图14 平面式转位组建方案转位工作过程Fig.14 The working process of plane-transfer scheme

1)在转臂与基座捕获前,使对接机构捕获锁锁紧、对接锁解锁。 对接环推出至准备转位位置,即推出至避免干涉的位置,进行转臂和基座的捕获。 此时节点舱与实验舱之间通过对接机构捕获锁锁紧来保持连接状态。 转臂与基座的捕获初始条件主要由对接机构对接环推出偏差决定,而不依赖于两飞行器之间的位置姿态控制精度,因此在转臂与基座的捕获能力覆盖捕获偏差范围的条件下能够保证转臂和基座的可靠捕获。

2)转位机构转臂旋转捕获基座并刚性连接。

3)对接机构捕获锁解锁,对接环拉回,以解除实验舱与节点舱之间对接机构的约束。 转位机构驱动实验舱完成规划的腕关节旋转45°。

4)肩/腕关节同时旋转117°。

5)腕关节继续旋转45°的转位路径后,实验舱到达侧向对接口。 到位精度优于2°,关节各转动角度根据几何布局以及避免运动过程的干涉为原则确定。 在侧向对接口,通过转位机构转臂与基座之间的刚性连接来保证节点舱与实验舱之间的相对位置,使对接机构可靠捕获。 在此过程中转位机构需提供对接机构对接环推出捕获锁捕获过程的支反力。

6)对接机构侧向捕获完成后,转位机构转臂与基座间解锁复位,对接机构对接环拉回,对接锁锁紧完成刚性连接密封。

上述转位过程对接机构与转位机构的协同交互配合关系如图15 所示,图中虚线框内为周边式对接结构动作。

图15 对接与转位机构协同配合关系Fig.15 Coordination relationship between docking and transfer mechanisms

5 结论

本文针对中国空间站系统规划,进行了平面式转位方案的设计,为空间站工程提供参考,具体如下:

1)基于中国空间站构型,进行了平面式转位机构任务和功能分析。

2)对平面式转位机构的机构自由度、机构原理及布局进行设计,从而确定了转位机构的系统方案,同时对比了平面式转位机构与机械臂、翻转式转位机构之间的差异。

3)结合周边式对接机构的工作过程,给出了对接与转位机构协同工作的工作过程和工作时序。