中能煤业基于大数据的综放面矿压显现分析

韩 杰

(长治三元中能煤业有限公司,山西 长治 046000)

智能开采是我国煤矿采煤技术的发展方向,而矿压大数据精准管理技术是智能开采中顶板和巷道管理工程技术的主要信息支撑。

徐刚等[1]在分区支承力学模型基础上,研究了顶板矿压演化计算方法,并编制了相应的计算程序。尹希文等[2]采用多种研究手段,从支架载荷在时间和空间两个方面周期性变化规律入手,确定矿压分析预测模型,为矿压的预测分析提供了新的技术手段。邓五先等[3]通过平煤十二矿为研究背景,通过现场矿压动态监测与数值模拟手段,构建工作面矿压动态监测机制。刘世涛等[4]以神州煤业8102 工作面为研究对象,采用矿压理论计算、单因素方差分析、事后比较和现场动态监测多种方法分析工作面矿压显现规律。樊占文[5]以棋盘井煤矿为研究背景,采用传统矿压观测重点对综采工作面矿压显现规律及相关治理方法进行了研究。

由于不同矿井矿压显现规律差异性较大,本文以中能煤业2303 综放工作面为工程背景,采用大数据方法分析矿压显现规律,探索工作面精准矿压管理技术模式和方法,以期提高煤矿预防顶板灾害管理水平。

1 工作面概况

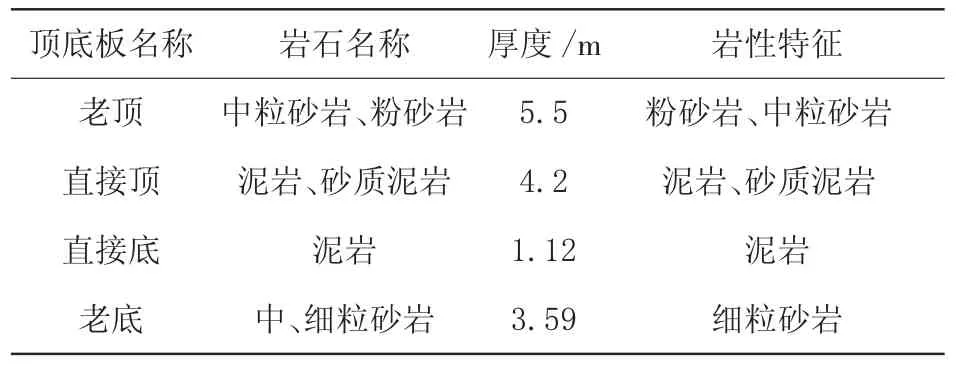

中能煤业2303 综放工作面 (以下简称工作面)开采3#煤层,工作面位于二采区。走向长2 184.8 m,倾向长280 m,工作面标高390~470 m,地面标高936~954 m。工作面位置如图1 所示,工作面煤层顶底板情况如表1 所示。工作面开采3#煤层,厚度3.7~5.6 m,平均4.9 m,其中采煤机滚筒割煤3.0±0.1 m,放煤厚度1.9 m,采放比1∶0.63。本工作面两顺槽均沿煤层底板掘进,沿倾向布置,运输顺槽长2 222.3 m,回风顺槽长2 147.2 m;切眼沿煤层底板掘进,沿走向布置,长274.5 m,工作面标高为+390~+470 m。运输顺槽和回风顺槽断面均呈矩形,断面尺寸(净尺寸)分别为宽×高=5.6 m×3.8 m 和宽×高=5.5 m×3.6 m,断面支护方式为锚网—锚索联合支护。

表1 工作面煤层顶底板情况

图1 2303 综放工作面位位置

2 工作面矿压显现分析

2.1 顶板周期来压步距

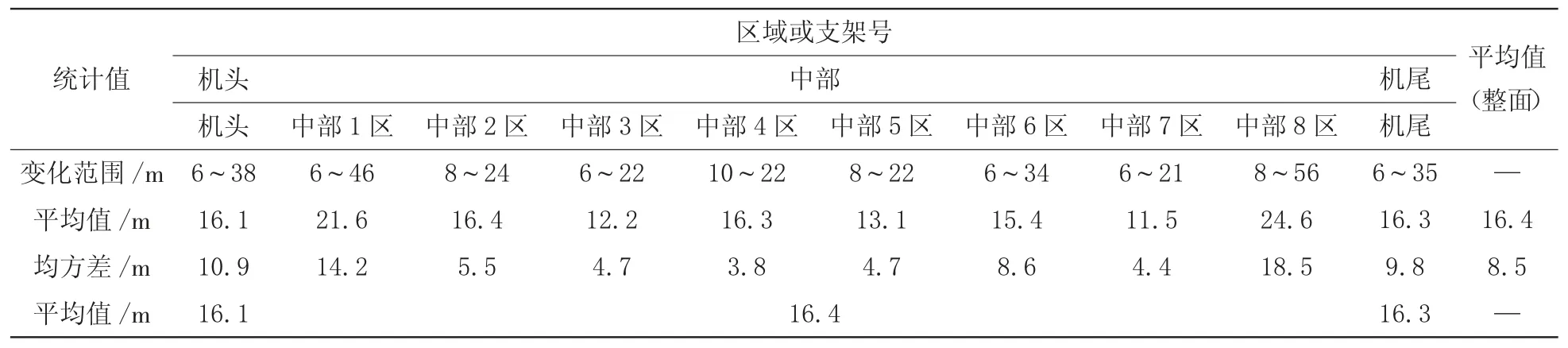

通过分析周期来压的数据特征,对周期来压数据进行了提取,得到了周期来压步距统计如表2所示。由表2 可知:来压步距为12.5~26.6 m,平均为18.4 m,换算为割煤刀数为23 刀;通过计算确定了周期来压步距均方差为3.5~17.5 m。

表2 周期来压步距统计

2.2 工作面支架初撑力

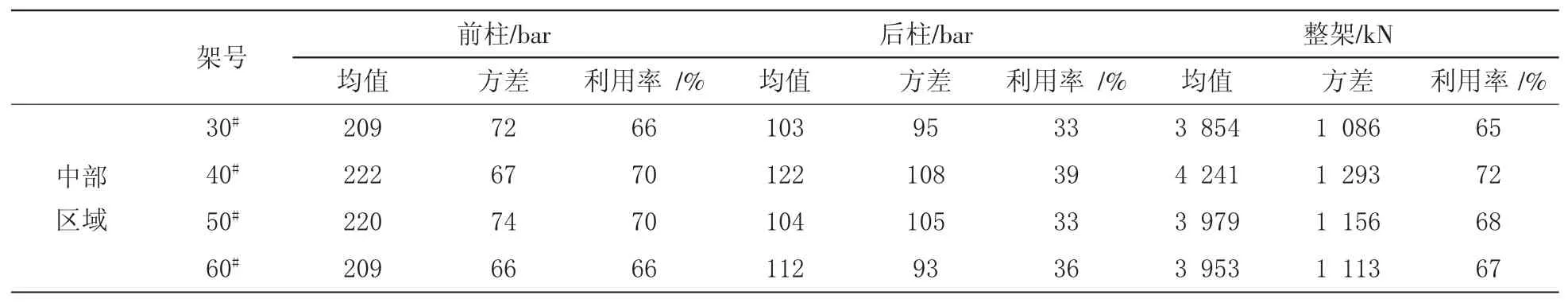

支架初撑力对采场围岩稳定性控制起到决定性作用,通过收集的大量矿压数据如表3 所示,识别支架初撑力大小并对其进行了统计分析,得到工作面初撑力分布特征: 支架左柱初撑力实际利用率为53%~73%,平均68%;支架右柱初撑力实际利用率为32%~49%,平均37%;支架整架初撑力实际利用率为63%~75%,平均69%。

表3 工作面中部区域部分支架初撑力统计

2.3 支架循环末阻力

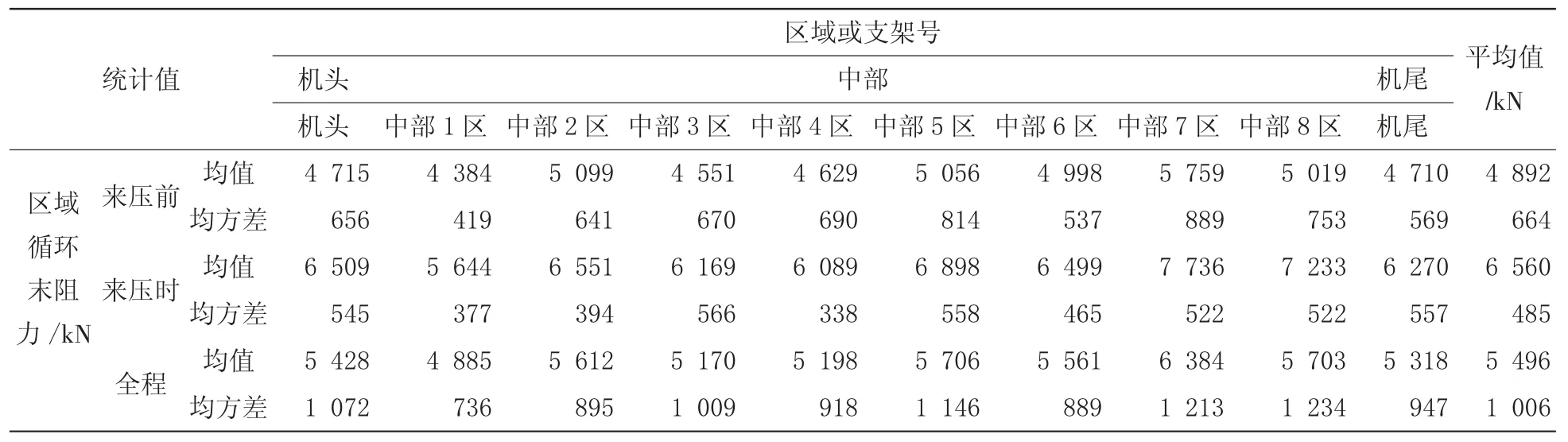

循环末阻力是识别支架围岩耦合适应性的重要指标,对矿压大数据进行循环末阻力数据特征提取后,得到工作面循环末阻力数据结果如表4所示。由表4 可知:非来压时,工作面支架循环末阻力为4 384~5 759 kN,均值为4 892 kN,占额定工作阻力 (10 000 kN) 的44%~58%,平均48.92%;来压时,工作面支架循环末阻力为5 644~7 736 kN,均值为6 560 kN,占额定工作阻力(10 000 kN)的56%~77%,平均65.60%;非来压时,工作面中部7 区平均末阻力最大,中部1 区平均末阻力最小;来压时,工作面中部7 区平均末阻力最大,中部1 区平均末阻力最小。

表4 工作面区域支架循环末阻力统计

2.4 支架动载系数

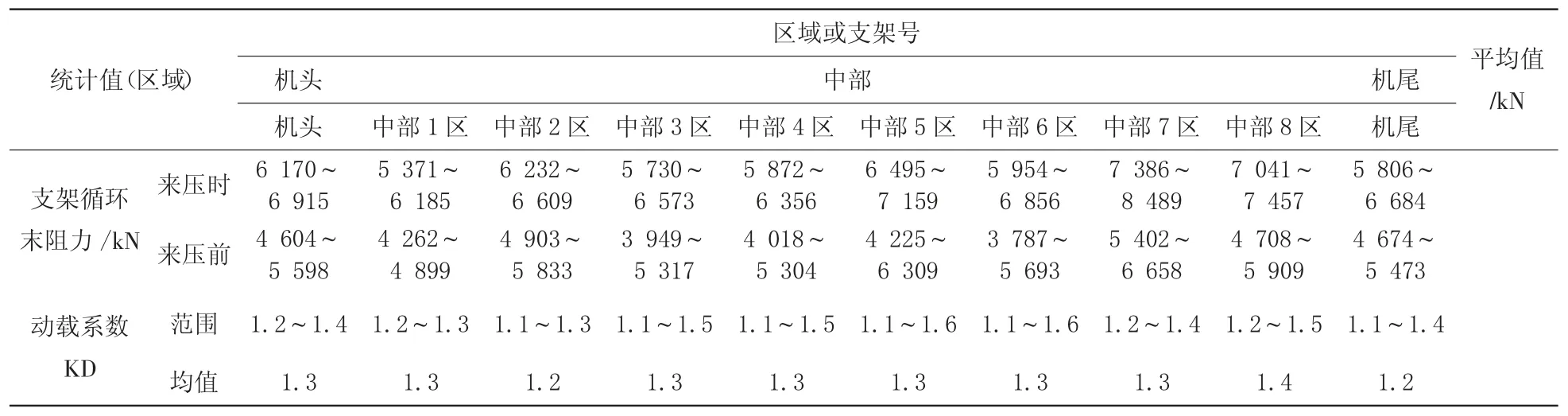

支架动载系数反应了顶板运动对支架工作阻力的影响,动载系数可以用来压时支架工作阻力和未来压时支架工作阻力比值表示,支架动载系数统计如表5 所示。动载系数均值为1.3,中部8 区支架动载系数均值达到1.4,据此判定该工作面矿压显现为来压明显。

表5 工作面区域支架动载系数统计

4 结语

通过对该工作面矿压大数据分析后,得到如下矿压显现特征:来压步距平均为18.4 m,换算为割煤刀数为23 刀; 周期来压步距均方差为3.5~17.5 m;支架左柱(前柱)初撑力实际利用率为53%~73%,平均68%;非来压时工作面支架循环末阻力为4 384~5 759 kN,均值为4 892 kN,占额定工作阻力(10 000 kN)的44%~58%,平均48.92%;来压时,工作面支架循环末阻力为5 644~7 736 kN,均值为6 560 kN,占额定工作阻力(10 000 kN)的56%~77%,平均65.60%;动载系数均值为1.3,中部8 区支架动载系数均值达到1.4,据此判定该工作面矿压显现为来压明显。