切顶卸压技术在旭升煤矿的试验与应用

吴兆军

(陕西陕煤澄合矿业有限公司,陕西 渭南 714000)

近年来,沿空留巷技术在煤矿开采过程中被广泛应用[1],与有煤柱工作面布置相比,这种工作面布置方式直接减少回采巷道施工工程量,实现无煤柱开采[2],同时大大缓解了煤矿采掘接替紧张的局面[3]。目前,切顶卸压技术是在沿空留巷中应用比较成熟的一项技术[4],不少学者通过理论计算、数值模拟、工程应用等手段进行了相关研究,取得了良好的效果[5],尤其是对爆破参数的制定、留巷段矿压显现规律、补强支护等方面,积累了大量研究成果及现场经验[6]。陕西澄合百良旭升煤矿结合该矿505 综采工作面实际地质采矿条件,选取工作面停采线以里120 m 巷道进行沿空留巷切顶卸压技术试验,采用了聚能管定向爆破技术,总结了试验段巷道的矿压显现规律,试验后留巷断面达到了预期效果。

1 沿空留巷切顶卸压技术方案及试验

1.1 工作面地质概况

505 综采工作面顺槽设计长度712 m,切巷设计长度152 m。主采5#煤层,平均厚度3.5 m,煤层直接顶为中细粒砂岩,平均厚度2.9 m;中细粒砂岩上部为4#煤层,厚度1~2.2 m,平均厚度1.4 m;老顶细粒砂岩位于4#煤层上部,厚度3~9 m,平均厚度7 m。煤层直接底为砂质泥岩与泥岩互层,厚度0.6~2.8 m,平均厚度1.8 m;老底为细粒砂岩,厚度13.5~20.5 m,平均厚度16 m。

1.2 试验段补强支护方案

505 综采工作面位于百良旭升煤矿矿井二采区东翼,西临采区大巷,东临矿界保护煤柱,南北均为未开拓区域。试验地点为505 工作面轨道巷,巷道断面规格:净宽×净高=4 m×3.5 m,采用锚网索支护形式,巷道顶板打设6 根锚杆,帮部打设5 根锚杆,锚杆采用φ22 mm×2 400 mm 左旋无纵筋锚杆。另外顶板打设φ18.9 mm×8 300 mm 锚索进行补强支护,锚索呈三花布置。试验段采取二次锚杆(索)补强加固方案,即采用锚杆对煤柱侧帮、锚索对煤墙帮顶板补强加固。锚杆采用φ22 mm×2 400 mm 左旋无纵筋锚杆,间排距1 400 mm×1400mm,锚杆打设在原帮部每两排锚杆之间呈五花布置,共补打锚杆145 根。锚索采用φ21.8 mm×8 300 mm 1860 钢绞线,距帮部0.6 m 处施工一排,间距0.8 m,共补打锚索127根。巷道补强加固断面如图1 所示。

图1 巷道补强支护断面

1.3 试验巷道切顶卸压方案

(1)顶板预裂爆破孔设计

采取深孔双向聚能爆破技术对顶板进行切顶卸压,在试验段巷道超前工作面50 m 施工爆破孔。结合505 综采工作面顶板岩层赋存状况,爆破孔设计孔深6.5~7.2 m,直径50 mm,布置在距回采帮250 mm 处,孔间距800 mm,沿顶板倾向工作面采空区20°打设,该段巷道共计施工爆破孔150 个。

(2)爆破参数

炸药选用煤矿用乳化炸药,炸药规格:φ32 mm×200 mm; 每个爆破孔安装9 节炸药,装药长度1.8 m。雷管选用煤矿用毫秒延期电雷管,每个爆破孔使用两发电雷管。雷管连线方式为孔外串联及孔内并联;每5 个爆破孔为一组,一次起爆一组爆破孔。聚能管采用φ40 mm×4 000 mm 聚乙烯PVC 管,为实现定向爆破效果,每根聚能管需对称切割出8 mm 宽度的对缝。

(3)分段试验方案

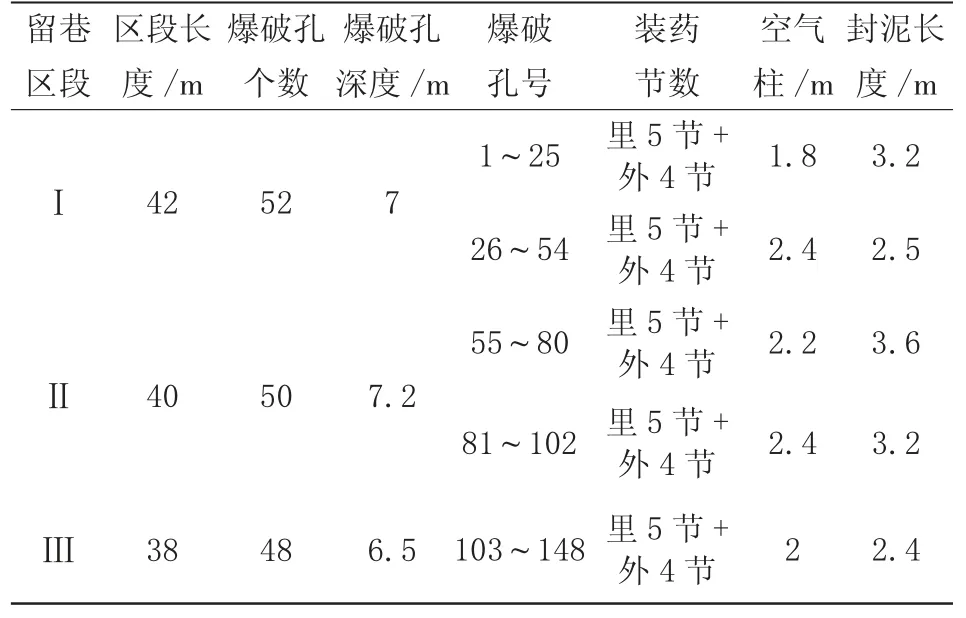

为确定科学合理的爆破参数,将505 综采工作面轨道巷120 m 巷道分3 段进行试验,针对爆破孔深、装药方式制定不同爆破参数,从而确定最优的爆破方案,分段参数如表1 所示。

表1 留巷段分段爆破参数

1.4 留巷段支护方案

(1)留巷段采用液压单体柱配合π 型钢打设抬棚进行超前加固,π 型钢长2.4 m,抬棚棚距0.8 m,排距0.6 m。

(2)切顶侧帮部采用密集液压单体柱配合工字钢进行支护,采用双层网(里层双抗网、外层钢筋网)护帮。工作面推过切顶段60 m 后,使用工字钢替换切顶侧帮部液压单体柱,不再进行回收。

1.5 矿压监测方案

(1)巷道表面位移观测:采用十字布点法进行巷道表面位移观测,每间隔6 m 设置一组测站,每天量取顶底板、两帮相对移近量。

(2)顶板离层观测:安装KJ216 顶板离层仪对顶板离层量进行观测,每间隔12 m 安设一组。

(3)锚杆(索)受力观测: 使用锚杆(索)测力计对锚索、锚杆受力状态进行观测,每间隔12 m安设一组。

2 切顶卸压沿空留巷效果

2.1 顶底板相对移近量

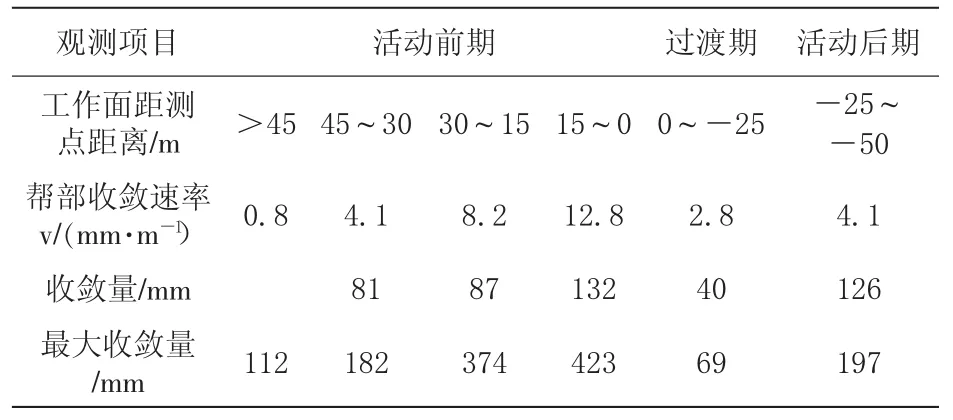

沿空留巷围岩应力随工作面推进不断变化,留巷段顶底板变形分前期活动期、活动过渡期及后期活动期三个阶段,选取1 号测点变形量曲线图为代表,如图2 所示。

图2 1 号测点变形量曲线

(1)顶板活动前期:该阶段试验段巷道受采场超前支承压力影响。工作面距测点大于45 m 时,巷道顶底板时,巷道顶底板无明显变形,相对移近量较小;工作面距测点45~30 m 时,超前支承应力影响开始显现,但顶板下沉量、测点底鼓量整体变化不大;工作面距测点30~15 m 时,变形量增大;工作面距测点小于15 m 时,顶板下沉量、下沉速率及底鼓量、底鼓速率显著增大,如表2、表3 所示。

表2 顶板下沉量观测数据分析

表3 底鼓量观测数据分析

(2)顶板活动过渡期:该阶段留巷段受工作面倾向支撑压力影响。当工作面推过测点期间,测点后方顶板失去支架支撑,采空区直接顶出现垮落。因垮落后的岩石无法充填满采空区,造成老顶及其上覆岩层通过层间联系直接作用在留巷段,巷道处于应力集中区域,顶底板出现剧烈变形[3]。

(3)顶板活动后期:该阶段留巷段受后方采空区支承压力影响。当工作面推过测点10 m 后,随着老顶及关键层的垮落、弯曲变形,冒落的矸石形成稳定的承载结构[4],留巷段围岩应力环境改善,顶底板受后方采空区支承压力影响逐渐变小。当工作面推过测点30 m 后,顶底板趋于稳定,基本无变化。

2.2 两帮移近量

通过对留巷段两帮移近量分析,总体变形情况与顶底板岩层变形类似。当工作面距测点大于45 m 时,巷道两帮无明显变形;随工作面不断推进,两帮变形量逐渐增大;当工作面推至测点时,矿压显现明显,支架向巷道内内移明显,两帮急剧变形,巷道宽度较回采前宽度减小130 mm,最大变形量为420 mm。当工作面推过测点50 m 后,两帮变形趋于稳定,如表4 所示。

表4 两帮移近量观测数据分析

2.3 顶板离层量

通过对留巷段KJ216 顶板离层仪数据进行观测分析,顶板浅部、深部离层量与巷道顶板下沉量基本一致,变化规律随工作面的不断推进而变化,如图3 所示。

2.4 锚杆(索)受力状态

(1)锚杆受力状态分析

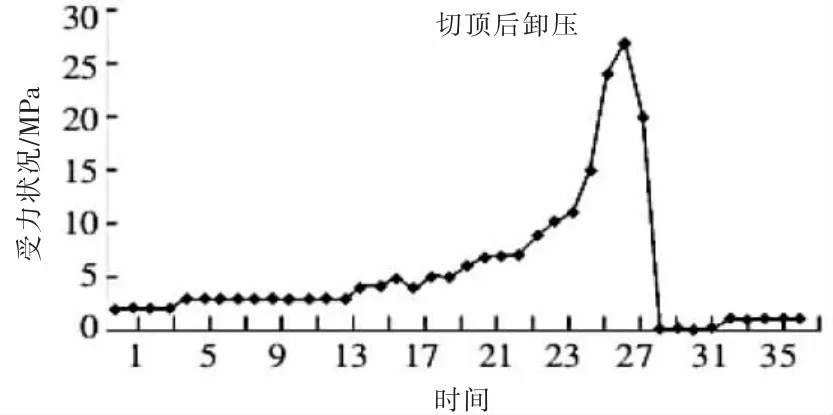

随工作面的不断推进,1 号测点处巷道帮部锚杆的受力持续增加,当增大至28 MPa(151.6 kN)时,受切顶卸压的影响,围岩应力重新分布,锚杆受力开始下降且逐渐趋于稳定,如图4 所示。

(2)锚索受力状态分析

与锚杆受力状态相似,随工作面的不断推进,锚索受力不断增加;顶板切顶卸压前,锚索受力达到峰值26 MPa(146.2 kN);切顶卸压后,顶板岩层切断与老空区上方岩层的层间联系,锚索受力突降为0,后受残余支承应力影响,锚索受力慢慢增加变为2 MPa 且趋于稳定,如图5 所示。

图5 1 号测点锚索受力曲线

3 存在问题及建议

1)工作面回采过程中,受排尾架位置影响,支架后窜矸现象严重,挡矸效果较差;同时切顶帮侧液压单体柱仅能靠支架顶梁打设,随工作面的回采,留巷段宽度2.3~2.7 m,远低于预期留巷宽度。另外,受工作面坡度较大影响,切顶帮受顶板压力及侧向老空区矸石垮落影响,单体柱中间帮部多发生明显内鼓。针对该问题,及时拉移排尾架,并垛煤袋闭帮,同时在切顶侧顶梁打设单体柱的基础上,使用横托梁对顶梁进一步加固,另外,对帮部单体柱采取小径木配合双层网闭帮,进一步减少帮部内鼓现象。

2)按照切顶卸压支护设计要求,工作面推过留巷段后,使用工字钢替换原液压单体柱。由于巷道受压变形严重,巷高不一,需现场量取后加工不同长度的工字钢,且现场替换困难,通过后期观测,替换后的工字钢均发生不同程度的弯曲变形。针对该问题,一方面是采用打设双抬棚提高支护强度,另一方面在巷道出现剧烈变形前提前更换工字钢立柱。

3)通过进行矿压观测工作发现,当工作面距留巷段15 m 时,巷道顶板出现明显裂缝,裂缝长约12 m,宽约30 mm,需加强支护。针对该问题,一是需提高留巷段补强支护强度,尤其是需加密顶板锚索补强支护强度; 二是需进一步提高超前抬棚加固强度。

4 结语

百良旭升煤矿在505 综采工作面轨道巷进行了沿空留巷切顶卸压技术试验,留巷段采用深孔双向聚能爆破技术,顺利实现回采侧顶板的自动切落。通过对矿压观测数据进行对比分析得出:切顶后,巷道表面位移、顶板离层量及锚杆(索)受力逐渐减小并趋于稳定,有效地消除了留巷区域的应力集中。此次沿空留巷成巷工程量120 m,切顶后留巷断面:净宽×净高=2.5 m×2.4 m,基本达到预期效果。