回采巷道超前支架应用现状与发展

刘晓杰,宁掌玄,陈涛涛,余长宏,周 豪

(山西大同大学煤炭工程学院,山西大同 037003)

国家统计局最新发布的《中华人民共和国2022年国民经济和社会发展统计公报》[1]中提到,中国2022 年煤炭消费占能源总消费量的56.2%,比2021年煤炭资源占比增加0.3 个百分点,可见短时间内我国仍以煤炭资源作为主要的能源消费来源。《关于加快煤矿智能化发展的指导意见》[2]中指出到2035年煤矿基本实现智能化目标,为推动煤炭行业高质量发展,我国正推动智能化技术与煤炭产业融合发展,以提升煤矿智能化水平。

煤矿巷道顶板管理一直制约着煤炭安全高效开采。随着煤矿综采工作面推进,回采巷道顶板来压明显。现有的回采巷道超前支架(如单体液压支柱支护、自移式顺槽支架支护、交替移动式支架支护及单元式支架支护等)存在支护强度低、移架困难、反复支撑顶板等问题,难以满足井下少人化、无人化的安全生产要求。

1 国内外超前支护研究现状

1.1 超前支护理论研究现状

长期以来,国内外大量专家、学者对巷道围岩控制进行了深入的研究和探索,巷道支护理论得到空前发展,为煤矿巷道支护提供大量的理论依据。最早可追溯到1920年以前的古典支护理论[3],认为顶板覆岩层的重量时巷道支护的主要载荷,并不适用于开采深度较大的巷道。在20 世纪中期,有学者将弹塑性力学运用到巷道围岩控制研究中,形成普遍认可的现代支护理论,具有代表性的如芬纳和卡斯特纳提出的Fenner公式和Kastner公式[4-5]。奥地利学者认为巷道围岩是一种不连续体,提出利用围岩自身维持巷道的稳定性,这便是著名的新奥法理论[6-7]。

国内学者提出多种现代支护理论,并与生产实践相结合,促进我国煤矿巷道围岩控制技术发展,典型的有松动圈理论[8]和联合支护理论[9]。松动圈理论认为巷道开挖后会产生松动圈,将松动圈围岩的自重和碎裂变形以及深部围岩的弹塑性变形作为主要的支护载荷。联合支护理论有陆家梁等专家提出,该理论核心为“先让后抗,先柔后刚,柔让适度,稳定支护”。

1.2 超前支架应用现状

煤矿巷道超前支架发展历程大致可划分为机械化、自动化和智能化3 个阶段。经过多年的发展,我国煤炭开采综合机械化程度相比之前得到了明显的提升,大型煤炭企业的采煤机械化程度已达到98.95%。随着综合机械化煤炭开采技术的不断发展以及大批新型大功率采煤机和工作面输送机的相继出现,对超前支架能够保证与其相配套也提出了更高的要求。

我国部分煤矿超前支架在现场应用效果见表1,可知我国煤矿回采巷道超前支护应用较多的超前支架是迈步自移式超前支架和单体液压支柱配合铰接钢梁的支护方式,部分煤矿采用交替移动式超前支架和单元式支架。煤矿巷道应用各种超前支护手段后,顶板变形量均值为189.97 mm,底板变形量334.07 mm,这些超前支护手段对顶板控制效果要优于对底板控制效果。其中采用超前支架(迈步自移支架、交替移动式支架、单元支架)的巷道顶底板变形量均值分别为150.73 mm 和193.00 mm,采用单体液压支柱配合铰接钢梁支护方式的巷道顶底板变形量均值分别为261.92 mm和522.17 mm。超前支架对顶底板的控制率比单体液压支柱配合铰接钢梁的支护方式对顶底板控制率分别高出42.45%和63.04%,即超前支架对巷道围岩控制效果远优于单体液压支柱配合铰接钢梁的支护方式。

造成顶板下沉、底鼓现象主要是由于单体液压支柱的对地比压较大,不能够很好地控制顶底板,所以许多煤矿都使用超前支架来代替单体液压支柱配合铰接钢梁的支护方式。

2 超前支架存在的问题与难点

2.1 超前支架中存在的问题

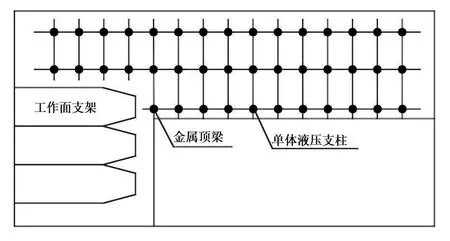

2.1.1 液压支柱配合铰接钢梁支护

单体液压支柱如图1,较为轻便,当采煤工作面推进需要移架时对顶板无反复支撑,能够保证顶板的完整性。但其支护强度较低,对地比压大容易出现插底的情况,难以适应顶板压力较大的巷道,且移架工序繁琐,工人劳动强度大效率低,耗时废料,所以正逐步被淘汰。

图1 单体液压支柱配合铰接钢梁支护

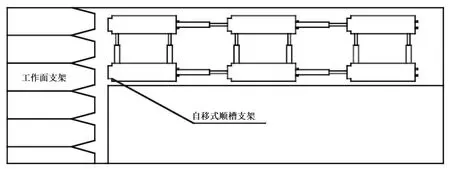

2.1.2 自移式顺槽支架支护

作为目前应用较多的超前支架,自移式顺槽支架(如图2)具有足够的支护强度,通过工人操作手柄就能够实现移架。但其移架时需通过每组支架的立柱升降来完成,会对顶板反复支撑造成顶板下沉,影响顶板稳定性,严重时还会出现咬死支架的情况,影响巷道通风和行人安全。

图2 自移式顺槽支架布置形式

2.1.3 交替移动式支架支护

交替移动式支架(如图3)目前主要的应用形式有门式支架和单元式支架,这两种支架均具有足够的支护强度,移架时可通过支架运输车或单轨吊运输支架,不仅工人劳动强度低还避免了对顶板的反复支撑。但支架运输车对巷道底板情况有极大的要求,难以适应底板倾角大、平整度较差的巷道,并且支架运输车还会占用巷道空间,只适用于设备较少的巷道;而使用单轨吊搬运支架对单轨吊的安装质量和巷道高度有一定的依赖性。

图3 交替式移动支架

2.2 超前支架智能化进程存在的难点

2.2.1 超前支架姿态信息监测与控制

超前支架姿态信息的监测与控制是实现超前支架智能化的核心。目前,通过编程控制已经能实现超前支架升架、降架、移架等一系列动作。随着工作面的不断推进,回采巷道围岩应力影响愈加明显,超前支架就容易出现倾斜、变形、错位等问题,严重导致支护失效引发安全事故。因此,对超前支架的姿态进行捕捉和控制就显得尤为重要。

倾角传感器对于超前支架的姿态监测起着至关重要的作用,但其只能在二维平面空间上对超前支架的姿态进行监测。而要解决在三维空间上的姿态监测问题,就要用到三轴陀螺仪和计算机视觉方法[19]。此外,视觉SLAM 技术[20-21]和激光SLAM[22]均可获取超前支架姿态信息,是目前人工智能技术应用于超前支护的又一领域。目前在工程应用中,只有推移油缸加装了传感器,所以仍需要人工对超前支架进行姿态调整。另外,在实际的工程应用中,常因装配误差、工作环境的温度、湿度和粉尘等诸多因素经常导致倾角传感器传输数据出现偏差甚至失效。

2.2.2 超前支架与回采巷道设备协同控制

回采巷道设备协同控制本质上是超前支架、输送机、采煤机的协同控制,其主要是针对采煤机的推进速度与超前支架协同配合的问题。对于多设备协同控制的难题,单独解决某一设备的问题,难以实现最优控制,所以要从系统层面兼顾所有设备,规划出最佳思路,从而提出一种多模态控制系统[23]。该系统可以根据井下设备的运行状态、设备位置、环境信息,兼顾安全、载荷、产能和经济效益,对设备作出实时最优调控。回采巷道设备协同涉及到众多设备,解决多模态控制系统与回采巷道设备适配的难题仍需要进行大量的试验研究。

2.2.3 超前支架供液系统控制技术

井下供液系统如图4,主要由供水净化站、乳化液自动配液站、泵站油箱及加压泵、自动高压反冲洗泵站、液压支架和回液过滤站组成。原水经过净化站处理后变为可以使用的纯水,再由配液站将纯水和乳化油按一定比例进行配比形成乳化液。乳化液通过泵站加压,经过自动高压反冲洗泵站过滤后向液压支架供液。

图4 井下供液系统

供液系统控制技术的难点主要包括供液系统自动跟架控制和故障自动排查两个方面。供液系统自动跟架控制技术是根据超前支架运行方向、位移量、位置信息等及时作出判断自动跟架,并在支架做出动作时及时供排液。确定超前支架的位置信息是供液系统自动跟架的核心,通常是在超前支架与供液系统之间建立位置函数关系。但在工程应用中,复杂的地质条件、超前支架和供液系统设备运行状态常常会影响供液系统自动跟架控制精度,从而导致跟架缓慢甚至出现整个回采巷道设备系统紊乱的状况。因此,超前支架和供液系统适应复杂的地质条件,及时识别自身工作状态,是实现供液系统自动跟架面临的一大难题。

3 超前支架发展方向

随着煤矿巷道支护距离及支护强度的日渐增长,如何高效、安全进行支护将是今后相当长时间内的研究焦点。

3.1 超前支架无反复支撑技术

目前回采巷道超前段应用超前支架多为迈步式超前支架,其支护强度高、移架快、自动化强度高,能有效减少劳动强度。但由于其特殊的移架方式,对顶板进行反复支撑造成不同程度的破坏,所以迈步式超前支架常用于顶板情况较好的巷道。而门式超前支架是一种无反复支撑的超前支架,其移架方式是通过独立的搬运装置(如支架运输车)将回采巷道门式超前支架组尾部的支架运送到支架组前端,在移架过程中没有对顶板进行反复支撑,有效保护了顶板的完整。但像支架运输车这类独立的搬运装置会占用大量的巷道空间,导致无法在巷道中布置其它设备,所以目前无反复支撑超前支架应用存在一定的局限性,主要用于回风巷道。这一问题的解决,将会使像门式超前支架这类无反复支撑的超前支架成为巷道中主流的支护形式。

3.2 超前支架智能化发展

随着煤矿采煤设备向着自动化、智能化、无人化不断推进,回采巷道的超前支架需要与综采工作面的设备协同配合高效生产,就需要对超前支架的姿态、位置信息进行捕捉和控制,这就必须增加大量的传感器、摄像头、控制设备等。

5G 技术作为现今最先进的高科技技术,具有大宽带、低时延、高可靠的优点。基于5G 技术的超前支架姿态捕捉控制技术,使用高精度倾角传感器配合加速度计,将采集的超前支架数据传输给A/D 采集控制器;再由5G 信息模块将支架的倾角信息传送到核心控制器进行信息处理;5G 信息模块再将处理好的信息传输给位姿监测数据平台,随后再对信息进行计算,控制油缸和立柱作出调整,从而调整超前支架的姿态。

5G技术让回采巷道超前支架实现地面远程操成为可能,低延时的数据传输为实现煤矿智能化、无人化奠定基础。同时,5G 技术还具有能够使超前支架与其他设备连接的能力,实现煤矿的“万物互联”。但煤矿复杂的地质条件和高煤尘、长隧道、多干扰工作环境使各矿井设备之间实现万物互联的标准没有得到统一,所以煤矿对于5G 技术的运用仍处于初步阶段,5G 在煤矿上的应用在未来的几十年内将是煤矿发展的大势所趋。

4 结语

目前已有部分大型煤矿以及新建煤矿的综采工作面实现智能化开采,而回采巷道超前支架智能化程度相对较低,无法满足井下少人化、无人化的要求与智能综采设备协同作业,严重制约着煤矿安全高效生产。现有的超前支架仍是未来长时间内的主要支护形式,随着煤炭生产日趋智能化、无人化,具有足够支护强度的无反复支撑智能超前支架将是超前支架发展趋势。