提升汽车涂装内板喷涂自动化的方法

李明,钟明强,邓俊杰,郭江华,张宝林

广汽乘用车有限公司宜昌分公司,湖北 宜昌 443007

涂装作为一种汽车板处理工艺,广泛应用于汽车制造行业。随着涂装技术的不断发展,汽车内板喷涂逐步由工业机器人喷涂取代人工使用喷枪喷涂。涂装工业机器人主要由机器人本体和雾化器组成,机器人本体负责空间轨迹运动,雾化器负责涂料供给与雾化[1]。工业机器人喷涂的优点如下[2]:雾化器上的旋杯把涂料切割成细丝,通过空气雾化,利用“静电吸附”原理,涂装效率高,涂料粒子分布均匀,外观品质好;机器人喷涂作业稳定性高,产品一致性好;工业机器人取代人工作业,提升了汽车制造的自动化程度,避免人员直接接触有害物质。

21 世纪随着国内汽车制造业兴起,汽车涂装自动化程度不断提高,车身内、外板均实现了工业机器人全自动化喷涂[3]。汽车喷涂按车身区域分为外板和内板,汽车处于关闭状态时目视所能看见的区域为外板,汽车打开车门和前、后盖后才能看见的区域为内板。目前行业中内板主流的喷涂工艺有两种[4]:一种是“走停式”喷涂,即车身到达指定位置后,喷涂机器人根据设定的空间运行轨迹对内板进行静态喷涂[5];另一种是“跟踪式”喷涂,即喷涂机器人根据脉冲计数跟踪车身位置,根据跟踪式空间运行轨迹进行动态喷涂[6]。但是汽车内板喷涂由于作业空间干涉、作业节拍限制,成为了困扰机器人喷涂品质提升的行业普遍难题。

本文主要阐述汽车内板跟踪式喷涂,在不影响喷涂节拍的前提下,探究了喷涂参数设定,喷涂轨迹开、关枪设置,以及机器人喷涂轨迹逻辑,对内板喷涂工艺问题的解决过程进行总结,为同行提升汽车内板喷涂自动化率提供参考。

1 汽车内板涂装工艺现状

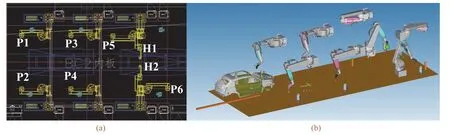

1.1 内板喷涂设备选型与布局

本公司色漆内板采用FAUNC P250ib 喷涂机器人,喷涂系统为VBⅢ雾化器,旋杯直径65 mm,最高转速不超过80 000 r/min,成形空气环为单排直、斜孔相间排布,最大空气流量均不超过600 L/min(标准状态,下同)。内板喷涂机器人采用壁挂式和座式两种安装方式,设计节拍40 JPH。其中喷涂机器人P1-P4、开盖机器人H1和H2 使用壁挂式安装,喷涂机器人P5 和P6 使用座式安装,且开盖机器人H1 与喷涂机器人P5,开盖机器人H2 与喷涂机器人P6 的安装原点在垂直方向上共线。BC2 内板喷涂机器人布局如图1 所示。

图1 BC2 内板喷涂机器人布局俯视(a)和侧视图(b)Figure 1 Top view (a) and side view (b) of the robot layout of BC2 inner spray station

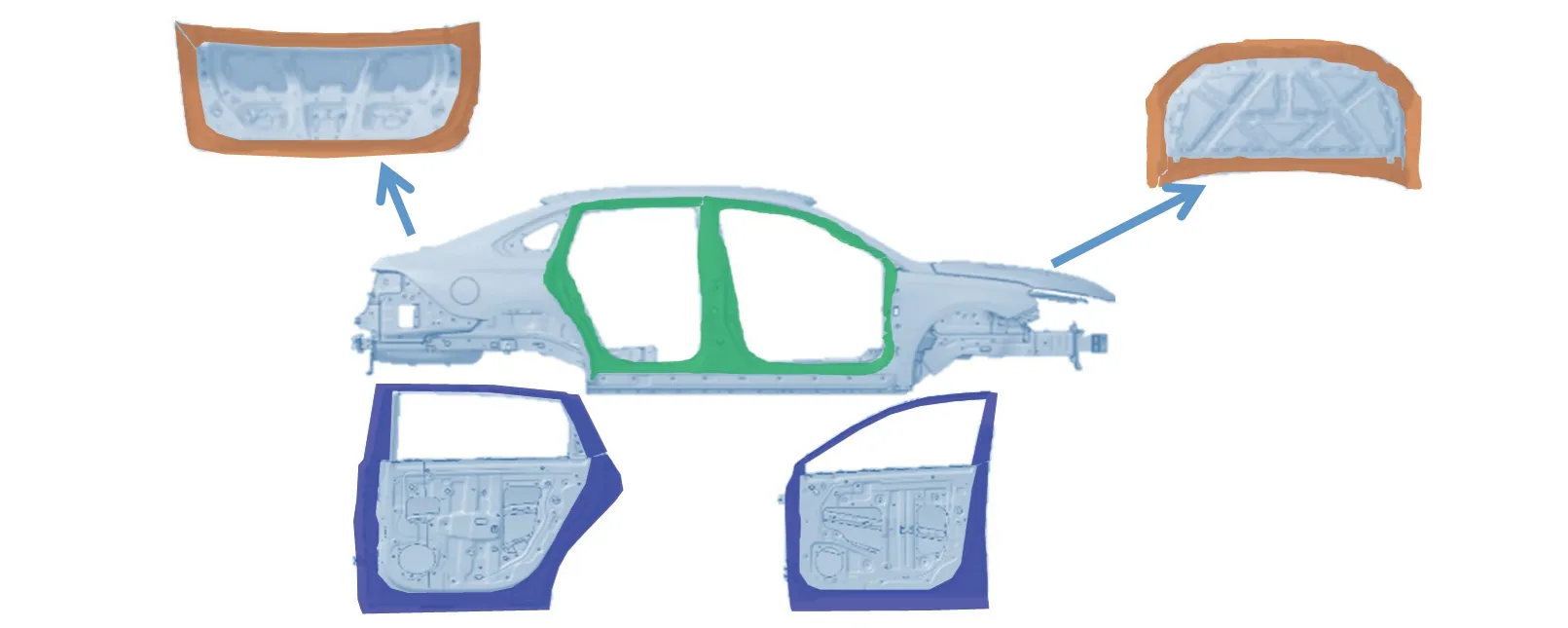

1.2 内板免中涂喷涂工艺的设计

采用免中涂喷涂工艺的情况下,内板只喷涂色漆层和清漆层,喷涂区域见图2,分区如下:P1-P4 机器人完成四门内板(蓝色区域)及车架门洞(绿色区域)的喷涂,P5 和P6 机器人完成机、尾盖内板(橙色区域)的喷涂。P1 和P2 机器人集成开门工装,负责前后门的开启与后门内板及车架后门洞的喷涂,P3 和P4 机器人集成关门工装,负责前后门的关闭与前门内板及车架前门洞的喷涂,P5 和P6 机器人在H1 和H2 的辅助下负责前、后盖内板的喷涂。通过6 台喷涂机器人和2 台开盖机器人协作,便能完成整车内板单个涂层的喷涂。

图2 汽车内板喷涂区域示意图Figure 2 Sketch showing the areas needing to be sprayed on inner surface of a car body

2 内板喷涂设备与材料匹配性检证

2.1 试验材料

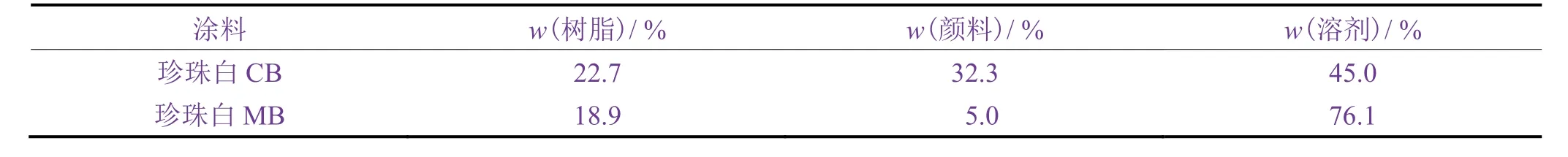

选取湖南湘江关西涂料有限公司的工业级珍珠白CB(WBC720G)和珍珠白MB(WBC721G),其成分见表1。QX-V 水性清洗溶剂原液(工业级)也由湖南湘江关西涂料有限公司提供,其主要成分为85%(质量分数,下同)乙二醇丁醚和15%二甲基乙醇胺。

表1 试验涂料的组成Table 1 Compositions of the paints to be tested

2.2 材料特性对喷涂扇幅的影响

在保证喷涂雾化效果的前提下,测试了涂料固含量对扇幅的影响,以及在达成相同扇幅的前提下,考察涂料固含量与喷涂参数的关系。测试方法如下:使用现场喷涂机器人(FAUNC P250-IB)编辑一条直线喷涂轨迹程序,喷涂枪速650 mm/s,枪距250 mm,折距100 mm(与现场一致),来回喷涂3 枪,取喷涂双峰最大膜厚1/2 的点,测量它们之间距离,即为扇幅。

由表2 可知,在喷涂参数设定一致的前提下,珍珠白CB 喷涂产生的扇幅大于珍珠白MB,且喷涂过程中存在漆雾掉落现象。此外,珍珠白CB 加热后残分远高于珍珠白MB。由此可知,相同吐出量的珍珠白CB 和MB 经过旋杯转速切割后,珍珠白CB 被切割成细丝的质量大于珍珠白MB,产生的横向离心力也更大,成形空气对细丝雾化后形成的纵向控制力无法收紧漆雾,因此珍珠白CB 喷涂时出现漆雾掉落。

2.3 设备参数设定对喷涂膜厚均一性的影响

涂料喷涂时,机器人旋杯转速、外成形空气流量及内成形空气流量三者之间存在最佳平衡[7]。采用正交法设计试验,选取上述3 个因素的3 个水平,按L9(34)正交表共进行9 组试验,通过直尺和Fischer 膜厚仪分别测量扇幅和膜厚,评价膜厚均一性,结果汇于表3。

表3 设备喷涂参数对扇幅与膜厚影响的正交试验结果Table 3 Orthogonal test result for studying the effects of spraying parameters on spray fan size and coating thickness

从表3 中不难发现,当旋杯转速不变时,成形空气流量越大,扇幅越小。对比2、6、7 号试验可知,当成形空气流量一定(共750 L/min)时,旋杯转速对扇幅无明显影响,但是转速越高,膜厚分布越宽;对比1、4、7 号试验,2、5、8 号试验和3、6、9 号试验可知,内成形空气流量越大,扇幅越小。从扇幅和膜厚均一性两个方面综合考量,5 号试验的喷涂参数效果最优。

2.4 喷涂材料对喷涂机器人清洗程序的影响

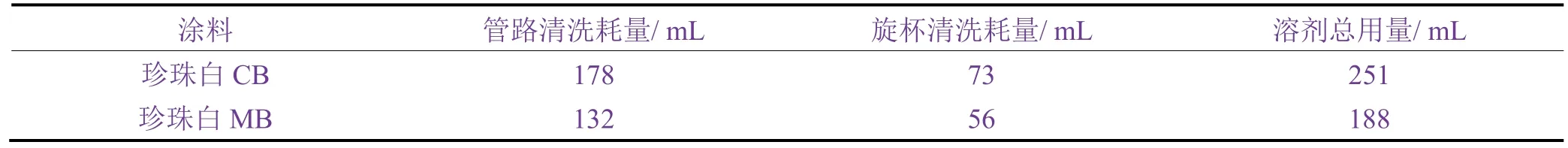

按1∶9 的体积比用QX-V 水性清洗溶剂原液和纯水配制清洗液,用于清洗涂料管路和喷涂机器人旋杯,探究喷涂材料对喷涂机器人清洗效果的影响,清洗步骤如下:单台喷涂机器人计量泵填充珍珠白水性色漆300 mL,然后由雾化器将涂料喷出;涂料喷完后采用清洗溶剂冲洗,直至目视管路和旋杯上的涂料清洗干净,且干燥后无残留,才停止溶剂冲洗。上述步骤共重复3 次,用容器盛放清洗管路产生的溶剂废液,静置10 min,取上层清液用量杯测量清洗溶剂用量,喷涂机器人清洗不同特性涂料的溶剂耗量见表4。

表4 单台喷涂机器人清洗不同涂料时的溶剂耗量Table 4 Solvent consumption for cleaning out the paint in a single robot

由表4 可知,涂料中颜料含量越高,清洗所消耗的溶剂量就越大,喷涂完成后执行清洗程序的耗时就越长。这可能是由于颜料粘附在机器人管路和旋杯后,需要更多溶剂来降低界面张力,才能使其脱离下来。

3 喷涂仿形编辑匹配性验证

喷涂仿形编辑是实现机器人自动喷涂至关重要的一个环节,可以归纳为三要素──喷涂枪速、枪距和折距。喷涂速率是指喷枪移动速率,枪距即雾化器旋杯与工件的距离,折距则代表两段平行轨迹间的距离。

3.1 喷涂枪速对轨迹开、关枪设置的影响

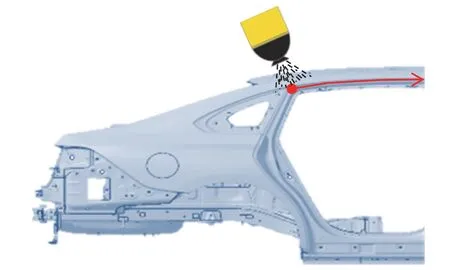

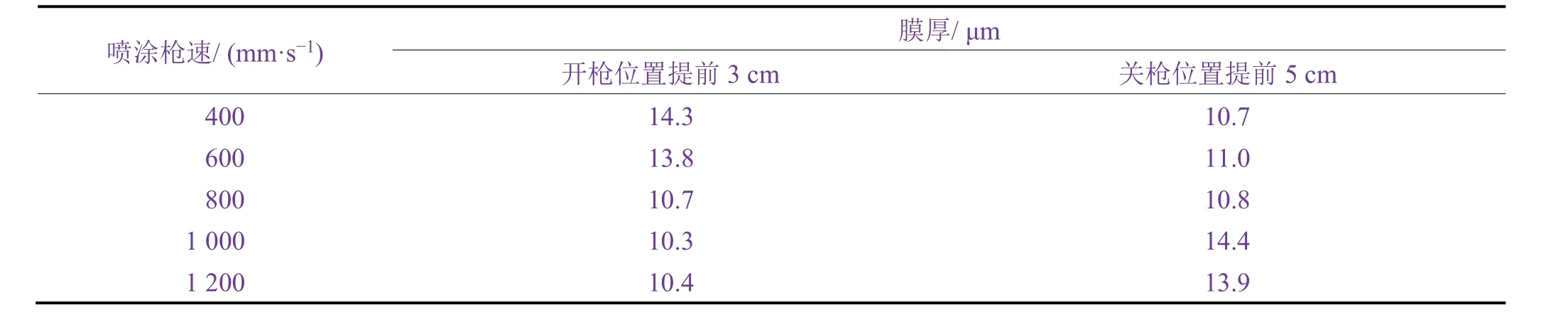

由于内板喷涂工件表面结构存在不规整造型,喷涂枪速相对较快,为了避免局部喷涂过厚或过薄,需对喷涂轨迹进行关枪或开枪设置,以保证膜厚均一性。以车身后门洞上边喷涂为例,喷涂材料为珍珠白CB。如图3 所示设定喷涂轨迹:圆点为喷涂起始点,箭头所指为喷涂结束点。在喷涂工艺参数不变的前提下改变起始喷涂开枪点和结束喷涂关枪点的位置,通过测量圈点和箭头位置膜厚的情况(喷涂3 次取膜厚平均值),得出喷涂枪速和开、关枪设置的关系。

图3 喷涂开、关枪验证方案示意图Figure 3 Sketch for setting the start- and end-points of spray trajectory

由表5 可知,在保证漆面膜厚达成工程遮盖膜厚13 ~ 15 μm 的情况下,通过验证不同喷涂枪速,得出与喷涂枪速600 mm/s 匹配的提前开枪距离为3 cm,与喷涂枪速1 000 mm/s 匹配的提前关枪距离为5 cm。由此计算,喷涂机器人开、关枪动作耗时50 ms。因此内板喷涂开关枪提前量的设定取决于开、关枪阀组动作所需时间和喷涂枪速的选择。

表5 喷涂枪速与开、关枪设置的验证结果Table 5 Effect of spray gun moving speed on setting of gun state

3.2 喷涂枪距对漆膜厚度的影响

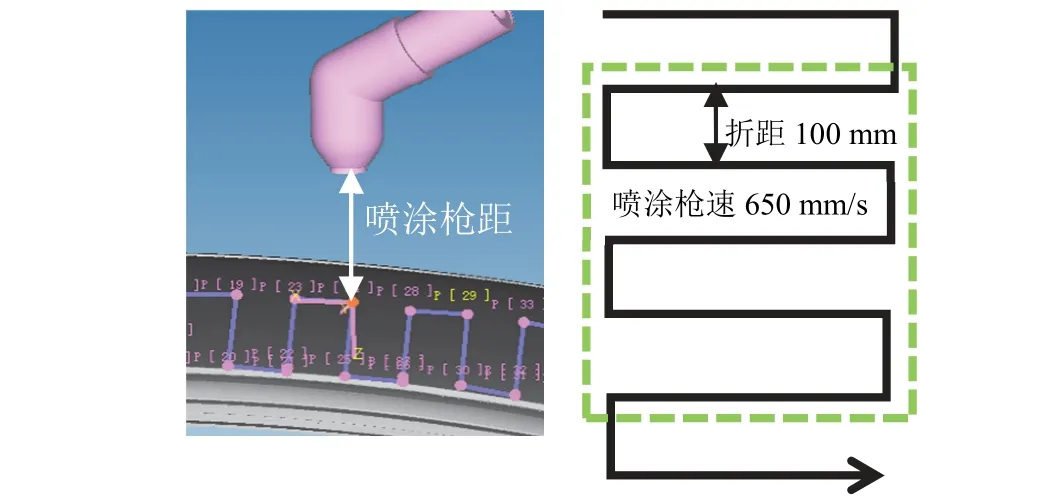

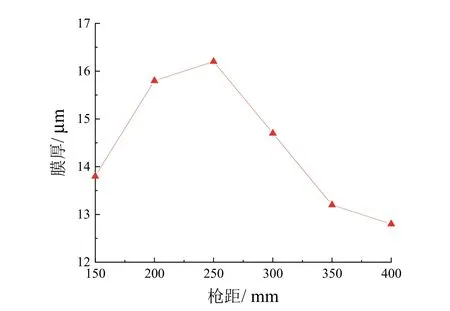

选用珍珠白CB 为喷涂材料,采用一种简易喷涂验证方法,探究了喷涂枪距对膜厚的影响。任意选用一台色漆内板喷涂机器人编辑喷涂轨迹程序,如图4 所示。分别在不同枪距下喷涂马可贴板,板放置的位置见图4中的虚线框。喷涂工艺参数如下:吐出量300 mL/min,旋杯转速40 000 r/min,外成形空气流量200 L/min,内成形空气流量650 L/min。喷涂轨迹参数为:喷涂枪速550 mm/s,折距100 mm(与现场一致)。喷涂完成后烘干,然后使用Fischer 膜厚仪进行漆膜厚度测量,结果见图5。

图4 验证喷涂枪距对漆膜厚度影响的方法Figure 4 Method for testing the effect of spraying distance on coating thickness

图5 喷涂枪距对膜厚的影响Figure 5 Effect of spraying distance on coating thickness

由图5 可知,随着喷涂枪距的减小,膜厚呈现先上升后下降的趋势,且枪距在200 ~ 250 mm 范围内膜厚最优,涂装效率最高。这是因为喷涂枪距太大,漆雾到达板材时分散稀疏,枪距太近则成形空气对板材冲击力大,使得漆雾反弹,有效附着在板材上的漆雾变少。

3.3 内板喷涂轨迹程序的逻辑设计

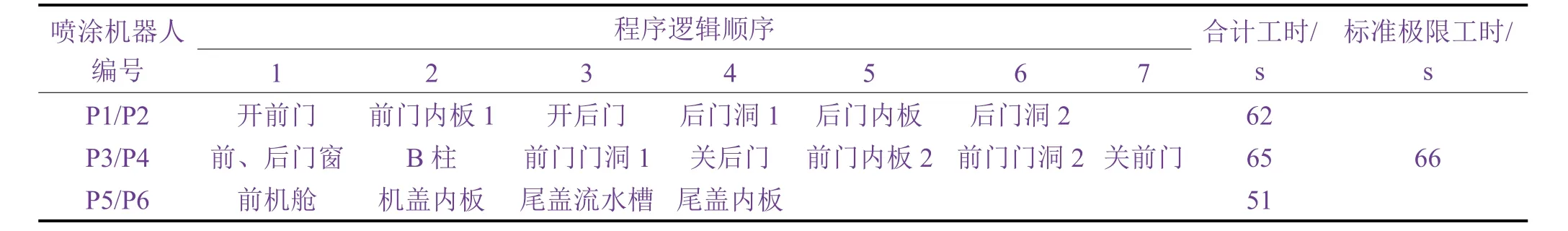

在保证生产节拍满足40 JPH 的前提下,探究了跟踪式喷涂过程中,喷涂作业工时与轨迹逻辑设计之间的关系,以实现在保证设备与车身不干涉的情况下最大程度地利用喷涂作业时间。通过不同喷涂顺序组合进行模拟仿真运行,统计喷涂作业工时,然后得出表6 中的最佳喷涂逻辑顺序。

表6 喷涂机器人喷涂逻辑优化的验证结果Table 6 Verification result of logic optimization for robot spray trajectory

由表6 可知,在对喷涂轨迹逻辑顺序优化后,P3、P4 喷涂机器人的作业工时比P1、P2 多3 s,主要是因为它们增加了一道喷涂前、后门窗框轨迹。P5、P6 的喷涂时间主要受限于机盖内板喷涂完成后尾盖内板未到达喷涂区域,存在等待过程,此时机、尾盖开盖机器人对开盖挂钩进行擦拭,避免积漆滴落而造成品质不良。喷涂机器人的作业工时均能满足40 JPH 生产节拍的要求。

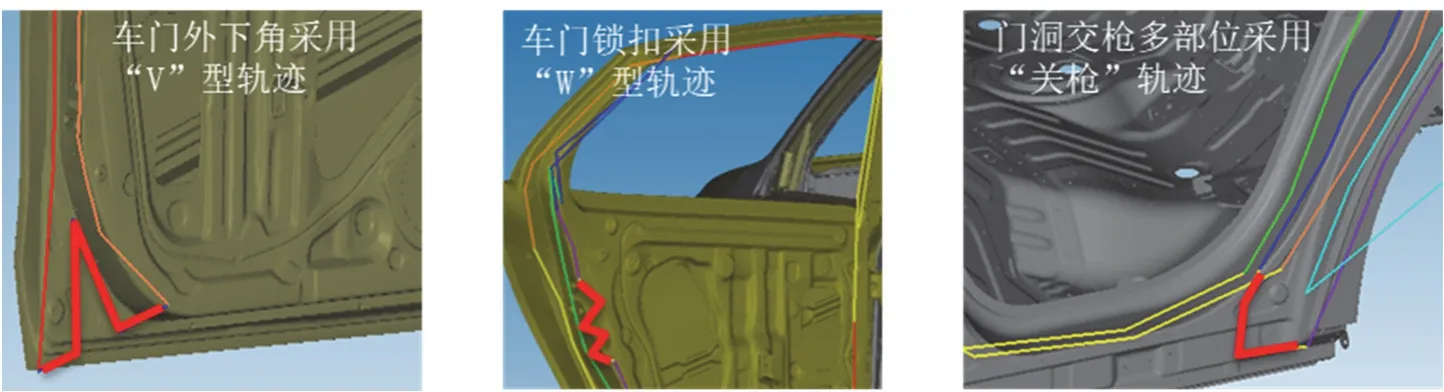

3.4 内板造型面喷涂方法

车身门内板存在很多工艺孔和窄边区域,对喷涂要求高,主要是这些造型、凹槽部位易积漆或者无法覆盖,从而产生流挂或少漆缺陷。针对内板难喷涂部位,通过探索喷涂轨迹与车身造型的匹配性,可以得出不规整部位的喷涂方法。结合现场喷涂应用,举如图6 所示的3 个例子:

图6 内板不规则造型面喷涂轨迹示意图Figure 6 Robot trajectories for spraying some inner surfaces with irregular profiles

1) 车门外下角凹凸面,采用“V”型喷涂轨迹可在保证造型面漆面达成遮盖底色的情况下不产生流挂。

2) 四门锁扣位存在凹孔和断口面,采用“W”型喷涂轨迹可在保证断口面不流挂的情况下凹孔面不少漆。

3) 门洞角位存在窄边与凹凸造型面,采用喷涂轨迹“关枪”方式可在保证窄边不少漆的情况下凹凸面不流挂。

4 总结

本文基于珍珠白色漆内板喷涂调试过程,梳理出一套提升汽车内板喷涂自动化程度的方法,总结如下:

1) 涂料应与扇幅匹配。在喷涂参数一定的情况下,涂料加热固体残分越大,喷涂产生的扇幅越大,且存在漆雾掉落现象。

2) 喷涂参数应与膜厚匹配。当旋杯转速不变时,成形空气流量越大,扇幅控制范围越小;当成形空气流量一定时,旋杯转速对扇幅无明显影响,但是转速越高,膜厚分布越宽。

3) 涂料应与清洗程序匹配。涂料中颜料含量越高,清洗所消耗的溶剂越多,执行清洗程序的时间越长。

4) 喷涂轨迹开、关枪存在延时,主要是阀组动作时间,需进行测算,令开关枪位置与喷涂枪速匹配。

5) 随着喷涂枪距的减小,膜厚呈现先上升后下降的趋势,枪距在200 ~ 250 mm 范围内膜厚最优,涂装效率最高。

6) 喷涂轨迹需结合输送方式来编辑,优化喷涂逻辑,充分利用喷涂作业工时。

7) 针对内板的造型特点来设计喷涂轨迹,才能提升喷涂工艺的稳定性。