面向高强极薄铜箔制造过程的多维度质量控制系统设计

黄开程,姜洪权, *,苗东,周智,陈富民,马飞,高建民,杨祥魁,包宏伟,程虎跃

1.西安交通大学机械制造系统工程国家重点实验室,陕西 西安 710049

2.西安泰金新能科技股份有限公司,陕西 西安 710049

3.西安交通大学金属材料强度国家重点实验室,陕西 西安 710049

4.山东金宝电子有限公司,山东 招远 265400

电解铜箔是覆铜板(CCL)、印制线路板(PCB)、锂电池集流体等电子产品的关键基础材料。新能源汽车、5G 通信等产业的快速发展驱动着电解铜箔朝更薄且综合性能更强的方向发展。例如,在新能源领域,高能量密度电池要求铜箔的厚度由传统的12 μm、9 μm 降到8 μm、6 μm,甚至4.5 μm,同时要求铜箔有更高的抗拉强度和延伸率[1-2]。高强极薄铜箔是指厚度为1.5 ~ 4.5 μm 的高端高性能铜箔,目前仍处于试验研发阶段,其制造过程复杂且耦合性高,产品质量控制因素多且管控方式复杂[3]。因此,开展高强极薄铜箔制造过程的质量控制技术及相关质量控制系统的研究,对于实现高强极薄铜箔的高质量稳定性和智能化生产具有重要意义。

在铜箔质量控制技术方面,目前企业一般通过人工巡检方式进行管控,即发现质量问题后及时调整相关设备或参数,直至铜箔品质恢复至合格水平。例如,在发现铜箔产品质量问题后,根据各阶段制造工艺数据、设备运行状态数据等信息进行原因分析。在铜箔制造过程中各中间产品的质量评定上,主要采取人工核查关键质量指标数据的方式。随着统计过程控制(SPC)等技术的发展,基于SPC 的质量控制技术早已用于电子器件制造行业[4],也逐步在铜箔制造领域推广。但以上技术主要用于监测及分析关键工艺参数、主要质量状态指标等方面。

在面向铜箔制造过程的质量控制方面,虽然铜箔制造企业一般都采用了信息化系统,如ERP(企业资源计划)、MES(制造执行系统)等,但面向质量控制的系统还比较缺乏。现有关注产品质量的系统如DCS(分布式控制系统)、溶铜制液控制系统、生箔机控制系统、表面处理机控制系统等,主要是围绕铜箔制造过程单个阶段、关键质量管控参数进行系统研发与应用。例如,刘相杰等设计的生箔机控制系统主要由PLC(可编程逻辑控制器)、触摸屏、传感器、控制电机等组成,具有参数监控、辊子启停、自动报警等功能[5];嘉元科技研发的生箔机监测系统可以实现张力、阴极辊转速、烘箱温度、生产电流及电压等参数的监控,并具有在线测厚功能[6];叶敬敏等设计的表面处理机控制系统主要由驱动控制系统、张力检测及控制系统、处理槽电解电流检测及报警系统等构成[7];曹福强等针对溶铜造液、生箔制备和表面处理3 个制造工序所设计的控制系统可以实时监测各种溶液的浓度,并控制其在设定范围内变化[8]。

综上所述,现有面向铜箔制造过程的质量控制系统主要关注关键工艺、关键设备参数等单一维度的控制,缺乏从设备运行状态、制造工艺状态、产品质量状态等多维度进行集成监控与分析,难以适应高强极薄铜箔这种各阶段耦合性强、质量影响因素复杂的制造过程的质量管控。其次,虽然现有质量控制技术及控制系统可以实现撕边、断箔、工艺及设备参数超限等常规质量问题的监测与控制,但由于缺乏整个制造过程质量数据的集成机制,难以对工艺知识优化、质量异常原因等方面进行深入分析,更无法为质量大数据分析、人工智能等先进技术的集成应用提供基础平台及数据支持。再者,铜箔制造与挤吹塑制造[9]、压铸制造[10]等生产过程相似,是一类典型的集中式制造过程,即以若干关键设备为核心制造单元,经过相互紧密连接的流程来实现产品的高效制造,因此还需要关注以生箔机、表面处理机等关键设备为核心的生产系统的运行质量控制。

针对以上问题,本文围绕高强极薄铜箔制造过程及其质量稳定性的生产需求,研究并提出了一套面向高强极薄铜箔制造过程的多维度质量控制系统框架设计方案,并从产品质量评定、工艺质量保证和系统运行质量监测3 个维度对系统主要功能内涵及边界进行了分析,从而为高强极薄铜箔制造过程的集成质量控制提供技术支持与保障,并为质量控制领域自主工业软件的研发提供工程指导。

1 高强极薄铜箔制造过程简介

高强极薄铜箔的结构如图1a 所示,主要由载体箔、剥离层、极薄铜箔、表面处理层等构成[3]。其生产制造流程如图1b 所示,一般分为溶铜造液、载体箔制备、剥离层与极薄铜箔制备、表面处理及分切包装。

图1 高强极薄铜箔的结构(a)及生产制造流程(b)Figure 1 Structural sketch (a) and manufacturing process (b) of high-strength and ultra-thin copper foil

1) 溶铜造液:即在溶铜造液系统中用硫酸、去离子水将铜料制成硫酸铜溶液,并经过多层级过滤,为载体箔和极薄铜箔的制备提供高纯低杂的电解液[11]。

2) 载体箔制备:即在生箔机系统中利用电沉积原理使得硫酸铜电解液中的铜离子在阴极辊表面还原沉积(Cu2++ 2e-→ Cu),并经过阴极辊的连续转动、剥离等工序,收卷制成载体箔[12]。

3) 剥离层制备:即在表面处理机系统若干个处理槽中进行载体箔清洗、有机剥离层[例如苯并三氮唑(BTA)、羧基苯并三唑(CBTA)等]或无机剥离层(例如Ni–Co、Ni–Cr 等合金层)制备[13]。

4) 极薄铜箔制备:此工序也是在表面处理机中进行,完成剥离层的制备后,在镀铜电解液中通过电沉积方式在剥离层上沉积一层1.5 ~ 4.5 μm 的极薄铜箔[14]。

5) 表面处理:该工序同样是在表面处理机系统中进行,通过对极薄铜箔进行粗化、固化、防氧化、硅烷偶联化等处理,提高极薄铜箔表面与树脂的剥离强度、抗氧化性等物理化学性能[15],即完成极薄铜箔的生产。

6) 分切包装:根据客户对铜箔的品质、尺寸等要求,对铜箔进行分切、检验、包装,属于最后的工序。

从上述制造流程可以看出,高强极薄铜箔的生产涉及多个工序,工艺要素众多且影响关系复杂,各工序耦合性很强,产品质量管控要素多且需分阶段进行管控[16]。因此要实现高强极薄铜箔的高质量和智能化生产,必须建立完整的各制造阶段质量控制技术及面向整个过程的质量控制系统。

2 面向制造过程的多维度质量控制系统的需求分析及框架设计

2.1 现有控制系统的功能现状分析

通过查阅资料和对大量铜箔制造企业及铜箔生产设备制造商(如山东金宝、广州方邦、西安泰金等)的实地调研,发现当前在铜箔制造过程中涉及的质量控制系统主要有以下7 类:

1) 溶铜造液控制系统:以溶铜造液为应用对象,主要实现该工序的溶液浓度、温度、流量等参数的监测与控制,也可通过调节溶铜泵和补液泵的循环速率,使得硫酸铜电解液的浓度保持在稳定的区间。

2) 生箔机控制系统:以生箔机系统为应用对象,实现阴极辊转速、生产电流、辅助阴极电流、收卷张力等参数的监测与控制,少部分新系统还具有在线测厚、断箔报警、撕边报警等功能。

3) 表面制液控制系统:该系统是表面处理机系统的重要控制系统之一,一般呈现为分布式控制,主要包括表面造液酸性系统、表面造液碱性系统等,可监测与控制槽体溶液的温度、流量、浓度等主要参数。

4) 表面处理机控制系统:该系统的应用对象也是表面处理机系统,可以实现转速、收卷张力、各步骤(包括粗化、固化、防氧化等)处理电流等参数的监测与控制。

5) 镀液成分自动监控系统:一般采用X 荧光检测等先进技术,可以实现整个制造过程中各种溶液(如电解液、粗化液、固化液、防氧化液等)的成分(主要有Cu、Zn、Fe、H2SO4等)及浓度检测。

6) 表面缺陷检测系统:可安装在生箔机、表面处理机、分切机等设备中,主要是对铜箔表面缺陷进行检测,可检测的缺陷类型主要有针孔、渗透点、污迹、折皱等,并对缺陷的位置、大小等进行标注。

7) 分切机控制系统:该系统应用于铜箔制造过程的最后工序,不但可以实现自动分切等功能,也可对分切速率、分切长度等参数进行控制。

2.2 多维度质量控制系统的需求分析

依据2.1 节所述,当前铜箔制造过程及主要设备上都具有一些功能较为完善的控制系统,并具有一定的自动化水平。然而,由于高强极薄铜箔制造过程各工序间流程性强、影响因素耦合性高,现有“单点式、离散式”质量检测监测系统及控制系统难以满足其生产稳定性及智能化的需求,这体现在多个方面。

2.2.1 缺乏产品质量状态评定及质量信息管理

1) 载体箔、剥离层、极薄铜箔等产品是生产过程中重要的阶段产品,现有针对以上产品的质量评定大部分采用人工方式,缺乏一套对各阶段产品质量状态的评定方法。

2) 现阶段对以高强极薄铜箔为最终产品的质量综合状态评价主要依靠人工经验,没有结合整个流程的产品质量状态建立系统化、标准化的定量评价体系与方法。

2.2.2 缺乏制造工艺优化和质量问题溯源

1) 高强极薄铜箔的制造工艺参数众多、相互影响关系强,当前主要采用经验试产的方式来确定关键的工艺参数,难以满足生产模式发生变化后快速实现批量生产的要求,试产时间长,且易造成原料浪费。

2) 当前质量问题排查主要依据报警信息,采取人工排查的方式找出导致质量问题的相关因素(如设备运行参数、工艺参数、原料因素等),效率低下。

2.2.3 缺乏整个生产系统及关键部件的服役状态管理与分析

1) 铜箔生产系统是以溶铜系统、生箔机、表面处理机等关键设备为核心的复杂机电系统,其服役状态对质量稳定性具有重要的影响,现有监测与控制系统各自独立,缺乏系统整体运行状态的分析与评判。

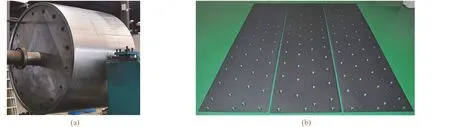

2) 铜箔生产系统中存在一类关键部件,如图2 所示的阴极辊和阳极板,由于缺乏这类关键部件服役状态的智能分析手段,因此目前主要凭人工经验进行定期维护或更换[17]。

图2 阴极辊(a)和阳极板(b)Figure 2 Cathode drum (a) and anode plate (b)

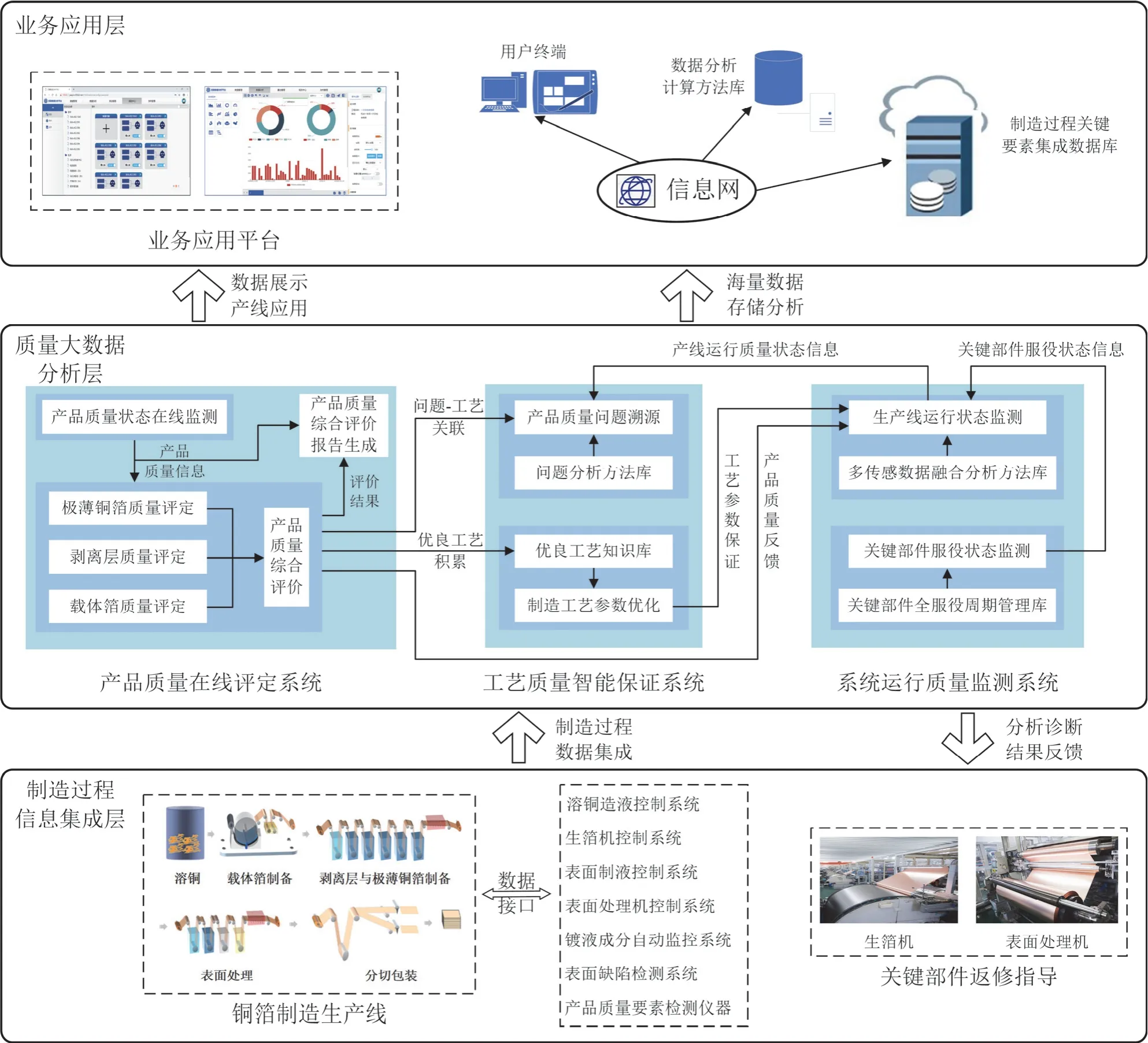

2.3 面向制造过程的多维质量控制系统的框架设计

依据以上需求,本文从产品质量、工艺质量和系统运行质量3 个维度,提出一种3 层结构的面向高强极薄铜箔制造过程的多维度质量控制系统框架设计方案,如图3 所示。该系统主要包括制造过程信息集成层、质量大数据分析层及业务应用层。以下简述各层内涵及逻辑。

图3 多维度质量控制系统的总体架构Figure 3 Architecture of multidimensional quality control system

2.3.1 制造过程信息集成层

依据高强极薄铜箔制造过程及现有的控制、检测、监测等系统,实现各制造阶段多维度质量数据的集成管理。以产品、工艺和设备3 个维度的数据为核心,集成包括各制造阶段的产品(如载体箔、剥离层、极薄铜箔等)质量状态检测参数、制造工艺(如溶铜造液、载体箔制备、剥离层制备、极薄铜箔制备、表面处理等)状态参数和关键生产设备(如溶铜系统、生箔机、表面处理机等)的运行状态参数,从而形成制造过程关键要素集成数据库,为智能化分析及应用提供数据支持。

2.3.2 质量大数据分析层

主要包括产品质量在线评定、工艺质量智能保证、系统运行质量监测等3 个子系统,也是实现对制造过程信息集成层数据智能分析与处理的核心层。

1) 产品质量在线评定系统:主要实现各制造阶段的产品质量状态数据的集成与在线监测,并对载体箔、剥离层、极薄铜箔等产品进行质量等级或合格性评定,以此融合各阶段的产品质量评定结果,得到整卷铜箔产品的质量综合评价结果,该结果可反馈到系统运行质量监测系统,进而评估生产线的运行质量状态,同时也可为工艺质量智能保证系统提供相应的产品质量信息,使得后者可以完成产品质量问题的溯源和优良工艺的积累工作。

2) 工艺质量智能保证系统:根据铜箔产品质量综合评价结果及生产线运行质量状态,将产品质量问题与制造工艺状态参数、设备运行状态参数等进行关联,从而实现产品质量问题的溯源。同时,通过对正常产品质量状态下的工艺进行分析与积累,建立优良工艺知识库,当铜箔产品要求或生产设备发生调整时可对所需的制造工艺参数进行优化,实现铜箔高质量、高效益的全流程生产制造。

3) 系统运行质量监测系统:根据铜箔产品质量要求,实时监测生产线上关键生产设备的运行状态和各制造阶段的制造工艺状态,通过对多维度状态参数进行监测与分析,实现各阶段铜箔产品质量的在线监测及异常预警;同时,对关键部件的服役状态进行监测和异常诊断,并建立关键部件全服役周期管理信息库,为生产系统高效、稳定的运行提供保障。

2.3.3 业务应用层

主要面向质量信息管理和质量控制业务需求,构建基于客户端/服务器架构的软件系统应用平台、面向质量控制的数据分析方法库,以及集成产品质量状态参数、制造工艺状态参数及设备运行参数的制造过程关键要素集成数据库,并支持多终端与远程应用,为企业技术人员实时管控铜箔制造过程的产品质量状态、工艺质量状态及生产系统运行状态提供使能工具。

3 多维度质量控制系统的功能设计

依据2.3 节所述的产品质量、工艺质量、系统运行质量3 个维度的质量控制系统框架,对质量大数据分析层中上述3 个维度对应的系统模块,即产品质量在线评定系统、工艺质量智能保证系统、系统运行质量监测系统等子系统进行功能设计。

3.1 产品质量在线评定系统的功能设计

产品质量在线评定系统以“产品质量状态数据集成──产品质量评定──产品质量评价报告生成”为核心功能主线,主要由产品质量在线监测、产品质量在线评定、产品质量评价报告和产品质量信息管理四大功能模块组成,该系统的功能结构树如图4 所示。

1) 产品质量在线监测模块:主要功能是通过集成以载体箔、剥离层和极薄铜箔为代表的各阶段产品质量状态数据,实现质量状态数据的在线监测。也就是基于现有的产品质量要素检测仪器,例如表面粗糙度测量仪、测厚仪、分析天平、剥离强度测试仪、万能试验机、表面缺陷检测系统等,将产品的机械厚度、单位面积质量、剥离强度、(常温/高温)抗拉强度、(常温/高温)延伸率、表面外观缺陷等质量状态数据集成到软件系统平台,从而为后续的产品质量在线评定及质量状态数据的展示提供数据支撑。

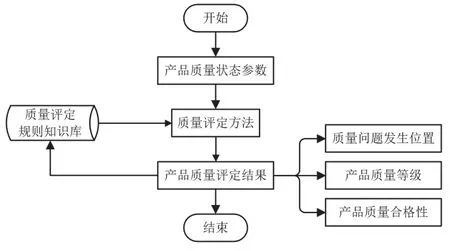

2) 产品质量在线评定模块:该模块是产品质量在线评定系统的核心,利用产品质量在线监测模块集成的产品质量状态数据,通过调用质量评定规则知识库中特定产品的质量评定方法,能够实现对载体箔、剥离层、极薄铜箔等各阶段产品的质量评定;在此基础上,融合各阶段产品的质量评定结果,实现整卷铜箔产品的质量综合评价。同时,通过集成各类铜箔产品的检验标准(例如GB/T 5230–2020《印制板用电解铜箔》)及下游客户的产品要求、细则等构建质量评定规则知识库,实现对不同规格、不同阶段的铜箔产品的质量评定;质量评定结果一般包括质量问题发生的位置、质量等级或者质量合格性等,具体的质量评定流程如图5 所示。

图5 质量评定流程Figure 5 Quality evaluation process

3) 产品质量评价报告模块:该模块通过报告的形式整合并展现载体箔、剥离层与极薄铜箔的质量评定结果和整卷铜箔的产品质量综合评价结果,同时通过构建质量问题-工艺参数关联规则与策略,与工艺质量智能保证系统进行交互,为后续产品质量问题溯源提供产品质量信息支持。基于产品质量评价报告,可将产品质量问题反馈到系统运行质量监测系统,以此评估关键设备的运行状态和各制造阶段的工艺状态,以指导企业技术人员对铜箔制造过程中相关的生产设备或工艺进行调整。

4) 产品质量信息管理模块:主要功能是对以载体箔、剥离层和极薄铜箔为核心的各阶段产品的质量状态数据进行管理,以实现对不同产品及其对应的制造工艺数据的管理。通过该模块实现的产品信息-工艺数据的多层级管理,能为工艺质量智能保证系统提供相关的产品质量信息和工艺数据信息。

3.2 工艺质量智能保证系统的功能设计

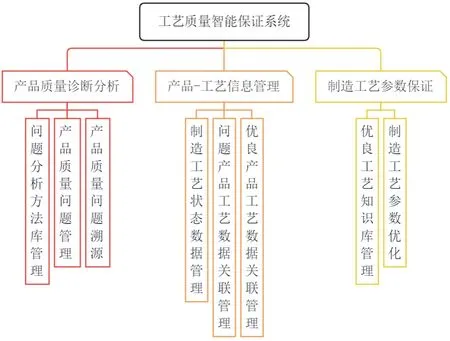

工艺质量智能保证系统以“产品质量追溯──制造工艺优化”为核心功能主线,主要功能是通过分析铜箔制造过程的质量大数据,追溯产品质量异常的原因,并据此给出相应的工艺改进措施;同时对优良铜箔产品的制造过程数据进行积累,形成优良工艺知识库,当铜箔产品要求、生产设备、生产模式等发生改变时智能调用知识库,可以根据制造过程状态和环境变化,对工艺参数进行调整和优化。如图6 所示,该系统主要包括三大功能模块,分别是产品质量诊断分析、制造工艺参数保证和产品-工艺信息管理。

图6 工艺质量智能保证系统功能树Figure 6 Function tree of intelligent process quality assurance system

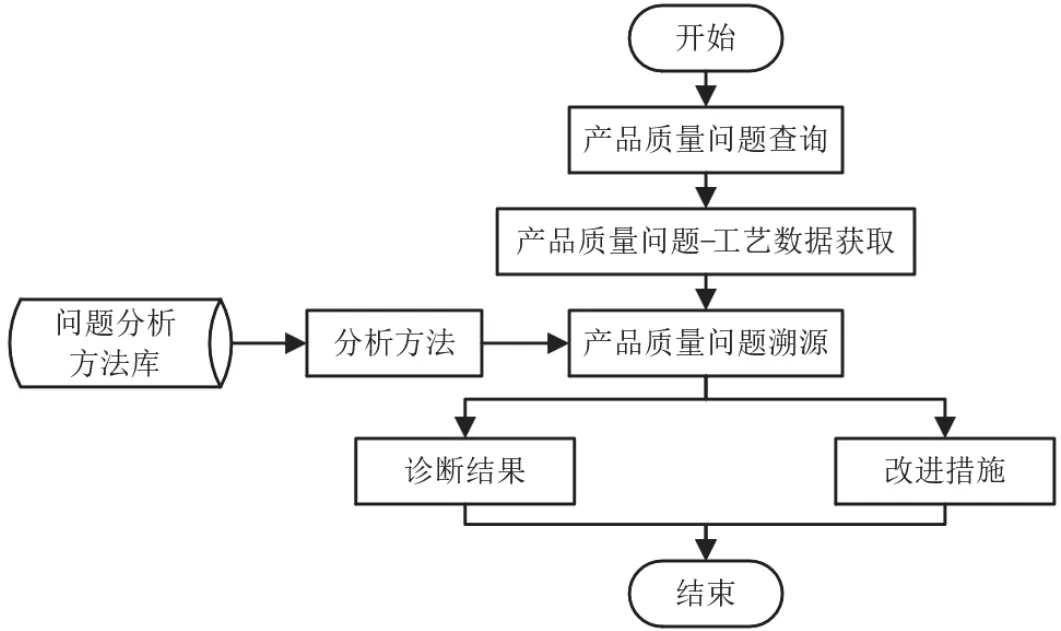

1) 产品质量诊断分析模块:其核心功能主要集成在问题分析方法库中,基于领域知识和各类异常变量分析方法建立的问题分析方法库可以匹配出不同产品质量问题的最佳分析方法,从而实现产品质量问题的精准溯源。换言之,该模块可以根据产品质量问题名称或者质量问题发生的时间进行管理与查询,并对选定的质量问题进行全面分析,智能地诊断出导致载体箔、剥离层、极薄铜箔等各阶段产品出现质量问题的原因;在此基础上自动生成诊断结果及相应的工艺改进措施,从而指导企业技术人员调整相关的工艺或设备,实现高质量生产。其技术流程如图7 所示。

图7 质量问题溯源流程Figure 7 Quality problem tracing process

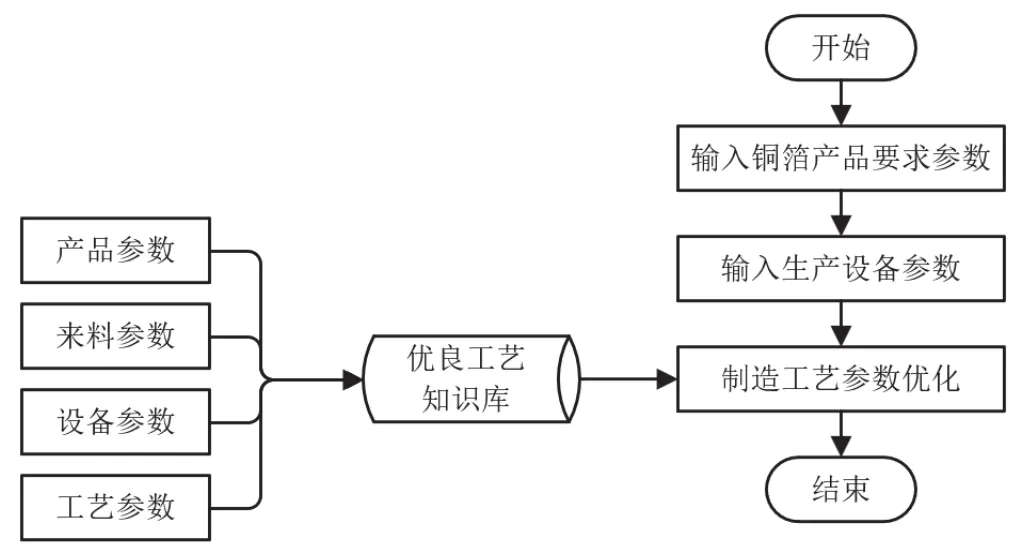

2) 制造工艺参数保证模块:其核心功能主要为优良工艺知识库管理和制造工艺参数优化。对于质量等级较高的产品,优良工艺知识库管理可以积累该产品制造过程中优良的设备运行参数、制造工艺参数、产品质量参数等信息,建立优良工艺知识库。当生产模式变化时,在相关条件(如溶液成分、添加剂类型等)不变或者相似的情况下,可以自动调用优良工艺知识库中积累的知识,智能地设置最优的工艺参数,从而为后续的铜箔生产制造提供最优的生产工艺,保证铜箔的高质量生产,其技术流程如图8 所示。

图8 工艺参数优化流程Figure 8 Process parameters optimization process

3) 产品-工艺信息管理模块:该模块主要对各阶段产品的制造工艺状态数据进行管理,在此基础上分别实现问题产品-工艺数据的关联管理和优良产品-工艺数据的关联管理。问题产品-工艺数据的关联管理,能为产品质量诊断分析模块积累并提供基础的质量数据和工艺数据,而优良产品-工艺数据的关联管理则负责为优良工艺知识库的建立提供基础数据。

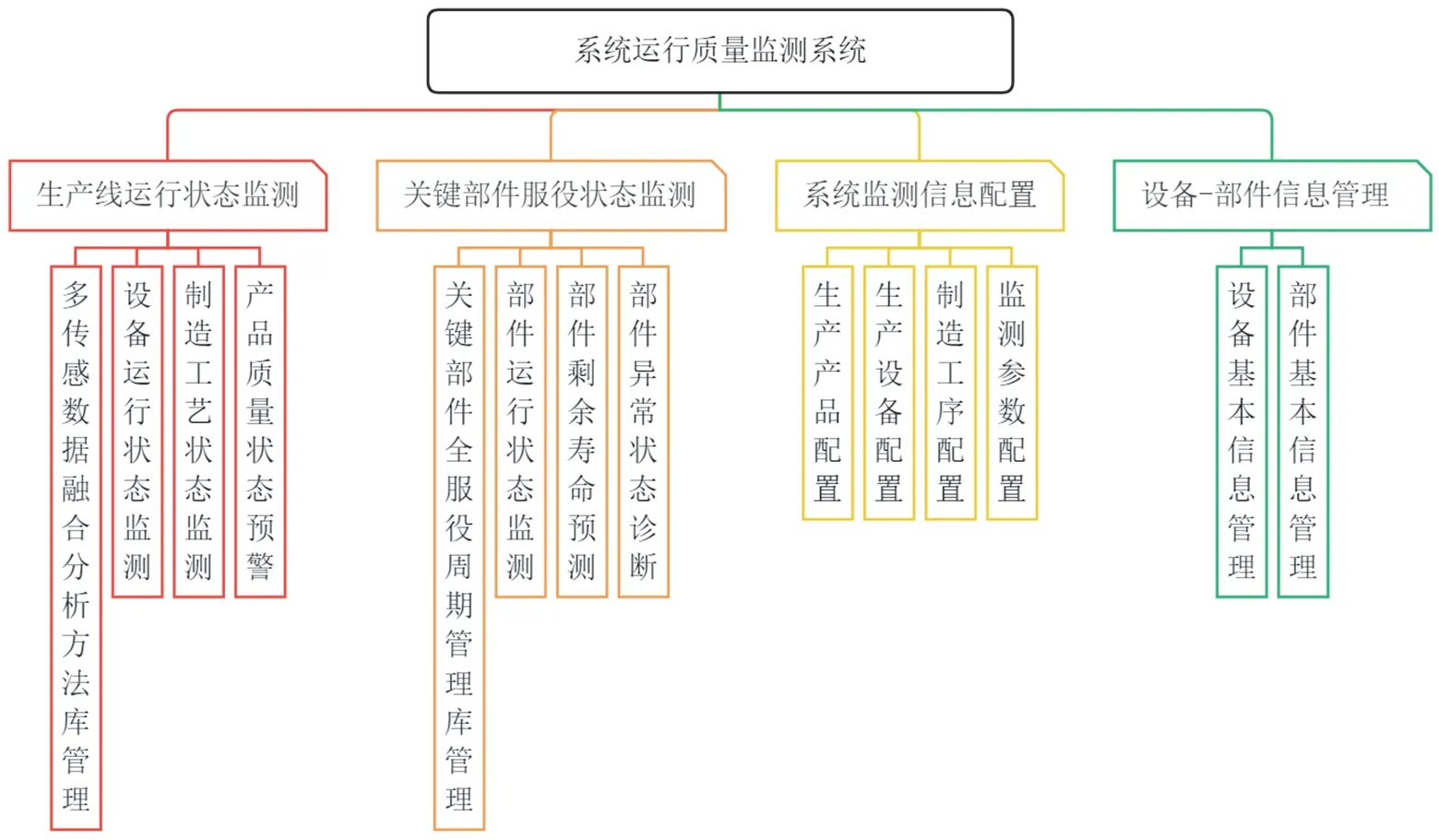

3.3 系统运行质量监测系统的功能设计

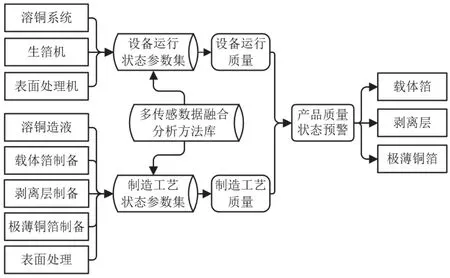

如图9 所示,系统运行质量监测系统以“设备状态监测──工艺状态监测──产品状态监测”为核心功能主线,主要包括生产线运行状态监测、关键部件服役状态监测、系统监测信息配置、设备-部件信息管理等4 个模块,即通过集成多维度的设备运行状态数据和制造工艺状态数据,实现整条产线系统运行状态的实时监测、产品质量在线预警等功能。该系统基于多维度传感数据融合分析方法库,可实时对工艺参数的波动状态和设备的运行状态进行监测与分析,为高强极薄铜箔制造过程中各阶段的产品质量状态预警和设备故障诊断提供依据;同时,基于关键部件全服役周期管理库,可对铜箔生产线上的关键部件实行服役状态监测、剩余寿命预测和异常状态诊断,从而为企业提供一套完整、经济的关键部件监控与检修方案。

图9 系统运行质量监测系统功能树Figure 9 Function tree of operation monitoring system

1) 生产线运行状态监测模块:通过构建多传感数据融合分析方法库,对多维度的制造工艺状态参数和设备运行状态参数进行分析,实现以溶铜造液、载体箔制备、剥离层制备、极薄铜箔制备及表面处理为核心工序的制造工艺状态,以及以溶铜系统、生箔机与表面处理机为核心生产设备的总体运行状态的实时监测,并依据上述制造工艺状态和设备运行状态监测管理,实现高强极薄铜箔制造过程中各阶段产品质量异常状态的在线预警。其技术流程如图10 所示。

图10 生产线状态监测流程Figure10 Production line status monitoring process

2) 关键部件服役状态监测模块:基于关键部件全服役周期管理库,对部件自身状态、溶液质量状态、产品质量状态等进行融合分析,不仅实现以阴极辊和阳极板为代表的关键部件的运行状态监测、剩余寿命分析等功能,而且实现常见的阴极辊表面氧化、阳极板腐蚀等异常状态的诊断与分析,以指导企业及时对这些关键部件进行维护或更换。其技术流程如图11 所示。

3) 系统监测参数配置模块:该模块的功能是实现系统运行质量监测所需要信息的配置,主要是对生产产品、生产设备、制造工序及监测参数的信息配置。生产产品配置实现对载体箔、剥离层、极薄铜箔等阶段性产品生产要求的配置;生产设备配置实现对溶铜系统、生箔机、表面处理机等核心生产设备及其监测参数的配置;制造工序配置则是对高强极薄铜箔制造过程中溶铜造液、载体箔制备、剥离层制备、极薄铜箔制备、表面处理等5 个主要工序及其对应的监测参数进行配置。通过上述监测信息配置,为“生产线运行状态监测”和“关键部件服役状态监测”两个模块提供基本的监测信息要求。

4) 设备-部件信息管理模块:其主要功能是对溶铜系统、生箔机、表面处理机等核心设备与阴极辊、阳极板等关键部件进行基本信息的管理,为铜箔制造企业更换或者维护设备部件提供系统化、模块化的管理平台。

4 结语

依据本文所提出的多维度质量控制系统设计方案,结合本文基金项目的要求,目前已在联合开发的西安某铜箔设备厂完成现有生产过程控制系统的数据集成,并初步完成了面向高强极薄铜箔制造过程的多维度质量控制系统的原型开发。

后续将进一步对系统进行底层代码开发,并在铜箔生产线上联调联试。预计该系统完成开发并在高强极薄铜箔示范生产线上进行应用后,将有助于铜箔生产企业从产品、工艺和设备系统3 个维度对铜箔制造过程进行更科学的监测与管控,以实现高强极薄铜箔的高质量、智能化和稳定性生产。

本文提出的多维度质量控制系统充分考虑了现有高强极薄铜箔生产系统的特征及质量控制的需求,不但为后续质量系统的高效研发与产业化应用提供基础方案,也可以为压力铸造、挤吹塑制造、冷热轧制等生产过程的质量控制提供参考与指导。