马氏体不锈钢表面氧化铝颗粒增强搪瓷涂层的制备及抗高温氧化性能

伦沛棋,陈肯,李康,祝闻,易爱华

东莞理工学院材料科学与工程学院,广东 东莞 523808

由于具有优异的力学性能与加工性能,马氏体不锈钢(martensitic stainless steel,简称MSS)被广泛应用于航空航天、石油化工、机械零件等领域[1-2]。然而,在高温环境下,MSS 表面会发生氧化和热腐蚀,导致基体力学性能急速下降,随着服役时间的延长,情况进一步恶化,最终造成工件的失效[3]。对基体表面施加高温保护涂层可增强合金材料的抗高温氧化性能,延长基体的服役寿命,降低使用成本。

搪瓷涂层具有耐高温氧化、耐腐蚀、耐热、价格低廉等优点,特别适用于基体材料的表面保护[4-6]。这是因为在高温燃烧的过程中,金属晶体与搪瓷釉在高温下反应,将晶体沉淀在接口,形成稳定的化学键,因此涂层和基材可以牢固地结合,并有效地将衬底与外部环境隔离,大幅提高了基材的使用性能和寿命[7-9]。为了增强基材的抗高温氧化性能,在其表面形成搪瓷涂层是有效的途径之一。

然而,釉质是通过玻璃质和网络内部共价键结合的,其强度和韧性较低,对裂纹高度敏感,脆性较大[10-11]。将第二相引入脆性搪瓷材料中制成复合材料已成为提高搪瓷物理性能的主要手段之一[6,12-13]。Wu 等人在富铬镍基超合金K444 上制备了Al2O3-搪瓷复合涂层,其中的Al2O3能有效阻碍氧扩散,同时Cr 的氧化被抑制,合金材料的寿命得到延长[12]。Chen 等人在MSS 上制备了纳米镍颗粒-搪瓷复合涂层,纳米镍的加入能大幅提升了搪瓷涂层的抗热震性能,这是因为在第二相纳米颗粒周边,裂纹的生长路径产生了偏转和分支,从而消耗了裂纹的扩展能[14]。Liao 等人通过在硅酸盐搪瓷涂层中添加ZrB2,赋予了复合涂层在700 ℃和800 ℃温度下良好的抗氧化性能和抗热震性能,这是由于ZrB2的氧化产物B2O3能够提升搪瓷涂层的流动性,促进与ZrB2和ZrO2的结合,形成了自修复涂层[13]。Kelly 等人从理论上探讨了复合涂层热膨胀系数的控制原理[15]。这些相关研究都表明,在搪瓷涂层中加入第二相粒子能够提高其物理性能。

Al2O3因其优良的高温热物理性能及其与玻璃相的相容性,常被用作搪瓷涂料的增强材料[16-18]。陈明辉等人的研究表明,Al2O3颗粒的加入提高了搪瓷基体的软化点、线性热膨胀系数、力学性能和抗热震性能[19]。在搪瓷中加入较高含量的Al2O3颗粒会改变搪瓷的结晶行为,并以复杂的方式影响搪瓷的热物理力学性能[20-21]。本文着重研究MSS 基体上Al2O3颗粒增强搪瓷涂层的制备及对其进行抗高温氧化性能检测,分析涂层在高温氧化情况下的失效机理。

1 实验

1.1 基体预处理

MSS 板材的成分为:C 0.10% ~ 0.16%,Si ≤0.60%,Mn ≤0.60%,Cr 10.5% ~ 12.0%,Ni 1.40% ~ 1.80%,W 1.50% ~ 2.00%,Mo 0.35% ~ 0.50%,V 0.18% ~ 0.30%,S ≤0.020%,P ≤0.030%,Fe 余量。使用线切割将MSS 基体切割成直径20 mm、高2.5 mm 的圆柱形试样,并打工装孔,再使用磨样机倒角、打磨至1 000 目,对不施加涂层而要进行高温氧化的基体对照组样品进行抛光。

1.2 涂层原料及涂层的制备

为了让涂层更好地烧结,制备两种不同的釉粉──高温釉与低温釉,其名义成分见表1。搪瓷釉粉的制备过程如下:称取各种原料共500 g,在球磨机中球磨30 min,将碾磨后的粉末倒入坩埚中以备用;将粉末置于1 300 ℃的炉子中保温3 h,得到均匀熔体,然后在5 s 内将其倒入室温水中冷却,得到块状的玻璃釉料;将得到的玻璃釉料置于250 ℃的烘箱中干燥,然后用玛瑙球磨机对釉料球磨110 h,得到非常细的搪瓷粉末;用孔径为74 μm 的筛网过筛,得到所需尺寸的粉末。

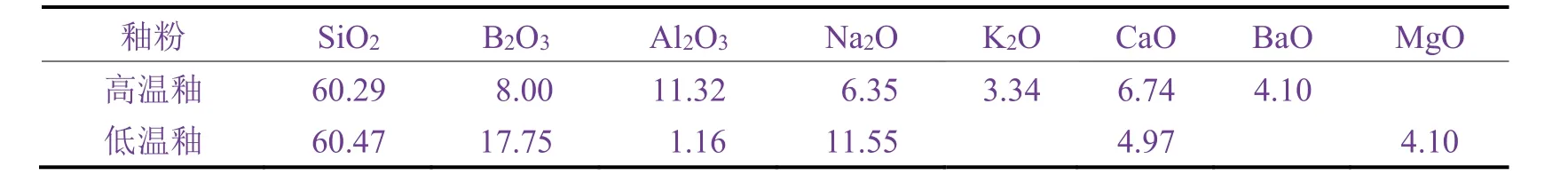

表1 釉粉中各成分的质量分数Table 1 Mass fractions of components of enamels(单位:%)

搪瓷涂层的制备过程如下:

1) 以质量比3∶7 将高温釉与低温釉混合得到实验所用的搪瓷涂层原料。将纯搪瓷(pure enamel)记为PE,将购自国药试剂的粒径为0.1 ~ 10 μm 的Al2O3(刚玉)填料按照质量分数10%或20%填充至PE 中,分别记为CON10 和CON20。所有原料置于球磨机中混合1.5 h,得到搪瓷粉末。

2) 按照1 g 搪瓷粉末配15 mL 酒精的比例将原料混合后得到搪瓷料浆。

3) 使用BiosaferSB-120DT 型超声波清洗机对搪瓷料浆进行超声振荡使其混合均匀。

4) 采用手工绘画喷笔将料浆均匀喷涂在MSS 基体上。

5) 将喷涂后的基体置于DHQ-9145A 型台式鼓风干燥箱中,以100 °C 干燥,然后分别送入800 °C 的SX2-2.5-12A 型箱式电阻炉中烧结10 min,取出空冷后获得搪瓷涂层。

1.3 高温氧化实验

在650 °C 下对MSS 和PE、CON10 和CON20 涂层进行高温氧化试验。先用AUW220D 型电子天平对样品进行称重,并计算表面积。然后将样品放入马弗炉中氧化,每隔一定时间取出。每当样品取出时,先放入干燥皿中冷却至室温,再用电子天平称重。每组工艺准备3 个平行试样,绘制动力学曲线时取3 个试样的平均值。

1.4 表征方法

样品截面制样过程:用DTQ-5 型低速精密切割机将样品切成两半,用金相镶嵌夹夹持其中一片,使样品保持直立状态并放入硅胶模具中。以质量比1∶3 将环氧树脂及固化剂混合并充分搅拌2 min,然后倒入模具中室温放置24 h,待固化后用200、400、800、1 500 和2 000 目砂纸逐级打磨,再用W2.5 研磨膏进行抛光,制得截面试样。

利用荷兰帕纳科X’Pert PRO 型X 射线衍射仪(XRD)进行物相分析,角度10° ~ 90°,扫描步长0.01°。利用赛默飞Inspect F50 型扫描电子显微镜(SEM)观察试样的微观形貌。

2 结果与讨论

2.1 形貌分析

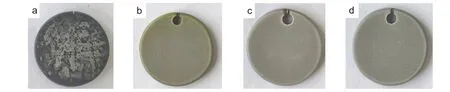

从图1a 中可以看出,MSS 表面附着大量的黑色物质。图1b 显示PE 氧化后表面平整,颜色泛黄。从图1c中可以观察到氧化后的CON10 涂层表面平整,有一定光泽。而CON20 搪瓷涂层氧化后表面光滑平坦、颗粒均匀,但有少量气孔存在(见图1d)。

图1 MSS 基体(a)及其分别涂覆PE(b)、CON10(c)和CON20(d)涂层后经650 ℃氧化100 h 的宏观形貌Figure 1 Appearance of MSS substrate (a) and PE-coated (b), CON10-coated (c), and CON20-coated (d) MSS specimens after oxidization at 650 ℃ for 100 hours

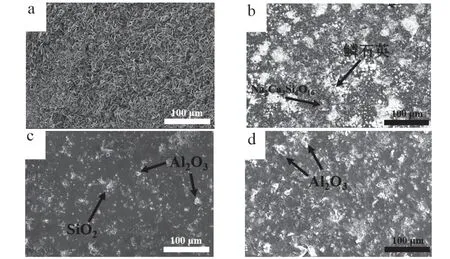

图2a 的微观形貌照片显示,MSS 表面生成了大量多边形片状晶体,大小为2 ~ 20 μm 不等,厚度约为0.3 μm,各片状晶体生长方向各异,相互插接。如图2b 所示,PE 涂层氧化后表面有大量Na2Ca3Si6O16和鳞石英晶体颗粒。图2c 显示CON10 涂层在650 ℃氧化100 h 后表面大颗粒较少,玻璃相中氧化铝颗粒分布较均匀,也存在氧化铝颗粒的团聚物,能观察到SiO2相。如图2d 所示,CON20 涂层试样在氧化后表面大颗粒较少,玻璃相中的氧化铝颗粒较CON10 涂层多,且黑色坑洞较多,存在氧化铝颗粒的团聚物。

图2 MSS(a)及其分别涂覆PE(b)、CON10(c)和CON20(d)涂层后经650 ℃氧化100 h 的表面微观形貌Figure 2 Surface micromorphologies of MSS substrate (a) and PE-coated (b), CON10-coated (c), and CON20-coated (d)MSS specimens after oxidization at 650 ℃ for 100 hours

2.2 氧化动力学分析

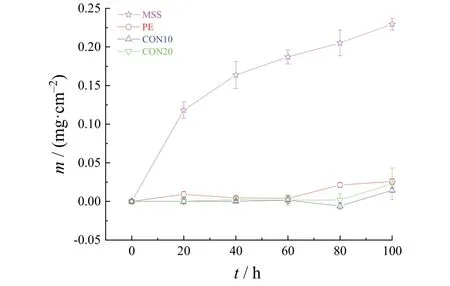

从图3 可知MSS 的氧化动力学曲线上升明显,与PE、CON10 和CON20 涂层相比增重较大,经拟合后发现其增重m与氧化时间t符合抛物线规律,其氧化速率远高于有涂层的样品,氧化100 h 后的单位面积增重为0.23 mg/cm2。根据抛物线方程m2=kpt,得出抛物线速率常数kp= -2.58 mg2/(cm4·h)。3 种涂层中,PE 氧化增重较小,曲线相对平稳,氧化100 h 后增重0.025 mg/cm2;CON10 和CON20 的氧化动力学曲线相对平稳,氧化100 h 后的增重分别为0.014 mg/cm2和0.023 mg/cm2。CON10 试样在氧化80 h 后出现减重可能是因为工艺孔附近的涂层结合力差,导致此处部分涂层出现剥落。

图3 MSS 基体及其涂覆不同搪瓷涂层后在650 ℃下的氧化动力学曲线Figure 3 Variation of weight gain with time for MSS with and without enamel coatings during oxidation at 650 ℃

2.3 物相分析

如图4a 所示,MSS 的XRD 谱图中只检测到Fe–Cr 特征峰,650 ℃恒温氧化100 h 后则新增了Cr2O3的衍射峰。图4b 显示,PE、CON10 和CON20 涂层试样的XRD 谱图在20° ~ 40°区间均出现代表非晶态特征的馒头峰。对于PE,在20°、22°、23°等位置出现了石英的衍射峰,在18°、26.5°、27°、30°、32.5°等位置出现了Na2Ca3Si6O16的衍射峰,在21°和42.5°两处出现了鳞石英的衍射峰,在65°和83°保留了属于基体的Fe–Cr 特征峰。对于CON10,在26.5°和32°两处出现了石英的衍射峰,在27°、45°、55°、68°、74°等位置出现了氧化铝的衍射峰。对于CON20,在26.5°、45°、48°、55°、68°、74°、79°、84°等位置出现了氧化铝的衍射峰,在26.5°和32°两处出现了石英的衍射峰,在26°的位置出现鳞石英的衍射峰,在56°的位置保留了Fe–Cr 晶体的衍射峰。与PE 相比,CON10 和CON20 中鳞石英和Na2Ca3Si6O16的衍射峰明显减弱,SiO2和氧化铝的衍射强度明显增大。含有涂层的样品与裸MSS 比,未出现Cr2O3的衍射峰,这可能是因为Cr2O3已经溶解进入搪瓷。

图4 MSS 氧化前后(a)及不同搪瓷涂层氧化后的XRD 谱图Figure 4 XRD patterns of different specimens: (a) MSS before and after oxidization; and (b) enamel coatings after oxidation

2.4 截面分析

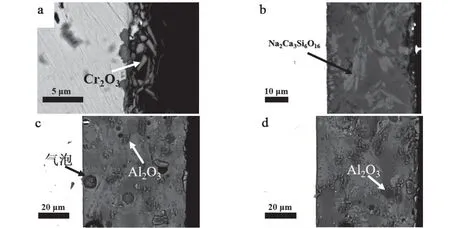

从图5a 可以看出,氧化后的MSS 基体表面生成了片状晶体,它们层叠交错构成层状氧化膜,这与观察到的表面形貌相吻合。结合XRD 谱图分析可知该晶体为Cr2O3,基体内部存在阴影表明MSS 发生了内氧化。如图5b-5d 所示,3 种涂层的截面电镜图使用A+B 模式,亮度代表了元素的原子序数,图中左侧白亮区域为基体,右侧暗色为玻璃相,最右侧黑色区域为封样树脂。结合XRD 谱图可知,在PE 试样截面图(图5b)中的灰色棒状晶体为Na2Ca3Si6O16,其尺寸为20 ~ 30 μm。从图5c 所示的CON10 试样截面电镜图可知,氧化铝颗粒弥散分布于其中,圆形黑色区域为烧结过程中未逸出的气泡,Na2Ca3Si6O16晶体明显比PE 试样少。图5d 则显示CON20 涂层中Na2Ca3Si6O16晶体更少,氧化铝颗粒更多。

图5 MSS(a)及其分别涂覆PE(b)、CON10(c)和CON20(d)涂层后经650 ℃氧化100 h 的截面电镜图像Figure 5 Cross-sectional SEM images of MSS substrate (a) and PE-coated (b), CON10-coated (c), and CON20-coated (d)MSS specimens after oxidization at 650 ℃ for 100 h

2.5 马氏体不锈钢的高温氧化机制

基体马氏体不锈钢在650 ℃下的高温氧化遵从式(1)和式(2)所示的反应过程。

根据图6 的埃林汉姆图[22],式(2)的吉布斯自由能要比式(1)的吉布斯自由能负得多,即在650 ℃的条件下,Cr2O3的稳定性比Fe2O3高。从热力学的角度来说,在高温氧化的过程中,基体中的Cr 会扩散到表面形成Cr2O3,即使有Fe2O3生成,也会与Cr 发生如式(3)所示的置换反应而被还原。

Cr2O3是一种较好的高温防护氧化膜,这是因为它具有合适的P-B 比(即Pilling-Bedworth ratio,以RP-B表示)、熔点、晶体结构和自扩散系数。其中RP-B表示金属与氧化物的体积比,可按式(4)计算。

式中Voxi和Vmet分别表示氧化物和金属的体积,单位为cm-3;Δmoxi和Δmmet分别表示为氧化物和金属的质量变化量,单位为g;ρoxi和ρmet分别表示氧化物和金属的密度,单位为g/cm3;Aoxi和Amet分别为氧化物和金属的表面积,单位为cm2;n为摩尔数。

当RP-B< 1,膜不完整;当RP-B>> 2,膜易裂;当RP-B= 1 ~ 2,膜的保护性较好。Cr2O3的RP-B= 2.02,熔点高达2 266 ℃,具有致密的刚玉型结构,自扩散系数仅为1 × 10-14cm2/s,这些都说明它是性能优良的氧化膜。

2.6 氧化铝颗粒对搪瓷高温析晶行为的影响

高温防护涂层设计原则中最重要的一点在于涂层相的高温稳定性。氧化铝颗粒的加入抑制了本文的搪瓷体系在高温下析出鳞石英和硅酸钙钠晶体的行为,提高了玻璃相的稳定性。

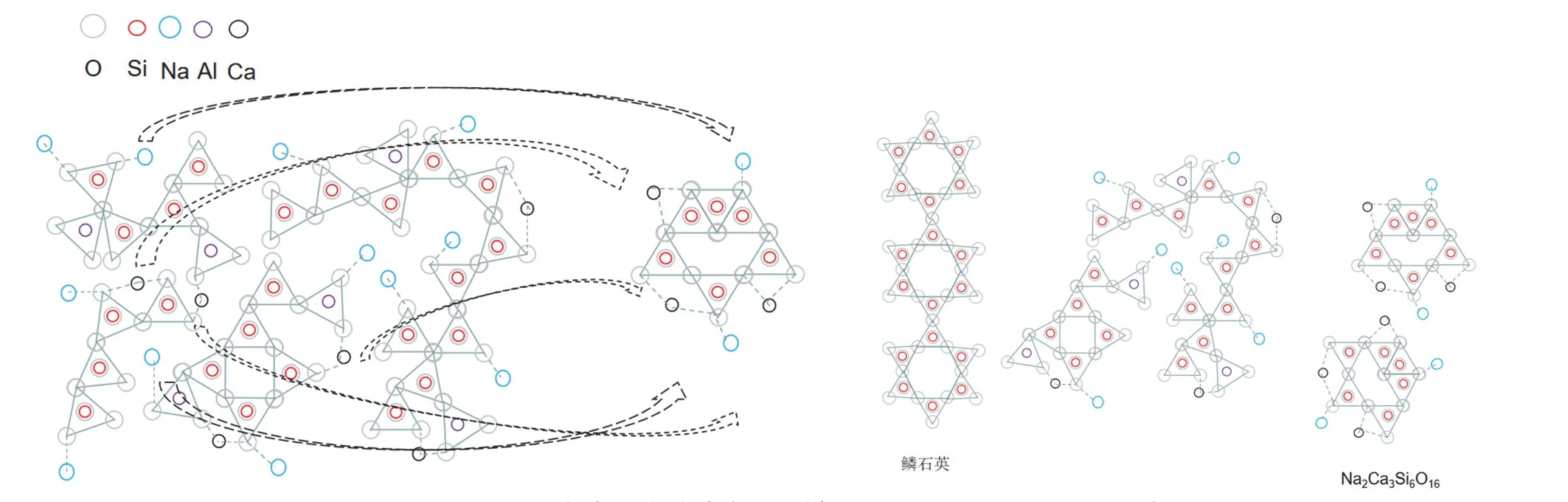

本体系的搪瓷微观结构如图7 所示,构成该玻璃网络结构的主体是铝氧四面体[AlO4]、硼氧三角体[BO3]和硅氧四面体[SiO4],Na+、K+、Ca2+等作为网络外体,一起构成了短程有序、长程无序的非完全闭合的空间网络。

图7 因Na+和Ca2+传输导致玻璃中析出鳞石英和Na2Ca3Si6O16 的示意图Figure 7 Schematic diagram showing the precipitation of tridymite and Na2Ca3Si6O16 in glass due to the transport of Na+ and Ca2+

在玻璃中,Al3+一般会以两种配位形式存在,即位于四面体中和位于八面体中。当Na2O 的含量与Al2O3的含量之比大于1 时,Al3+作为网络内体位于四面体中;当Na2O 的含量与Al2O3的含量之比小于1 时,Al3+则作为网络外体位于八面体之中。对于本次实验中所使用的搪瓷涂层釉料,Na2O 与Al2O3的含量比为2.37,大于1,所以Al3+位于四面体中。这也意味着加入的氧化铝颗粒有一部分会以铝氧四面体的形态参与玻璃网络的构成[23]。

从热力学的角度来看,玻璃的内能高于同成分晶体的内能,所以对于本体系的纯搪瓷而言,在高温下玻璃相中会析出鳞石英和Na2Ca3Si6O16。在高温环境下,硅氧网络内部的Na+和Ca2+会以内能差为驱动力,发生扩散、形核和长大。该过程的控制步骤为Na+和Ca2+的传输,如图7 所示。Na+和Ca2+会与硅氧网络中的硅氧四面体结合成Na2Ca3Si6O16,Na+和Ca2+脱离后剩下的硅氧四面体则重新排列组合后生成鳞石英。氧化铝颗粒的加入能够阻碍鳞石英和Na2Ca3Si6O16的析出,其原因如下:

1) 因为硅氧网络被氧化铝溶解形成的铝氧四面体进一步补全,导致硅氧网络愈发阻碍了Na+和Ca2+的扩散,使晶体的形核长大趋势减小。

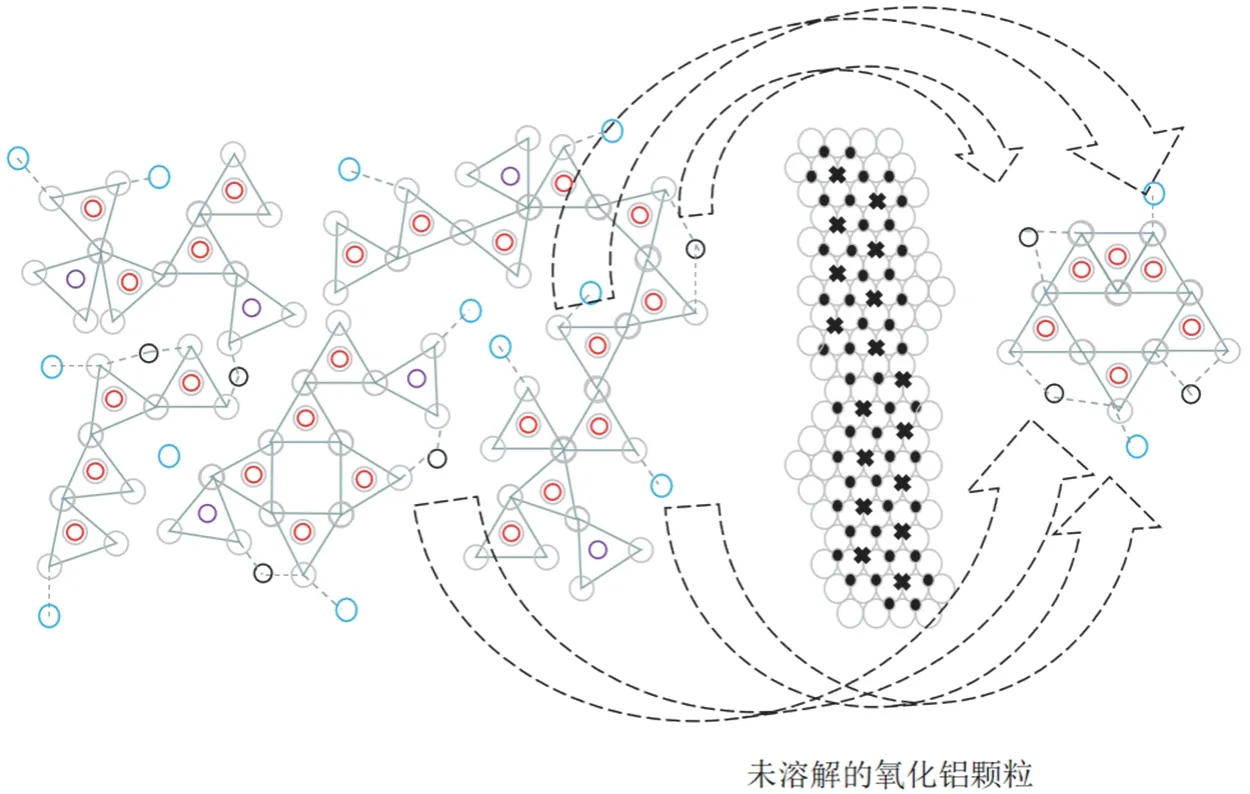

2) 如图8 所示,氧化铝是刚玉结构,致密性高,未溶解的氧化铝颗粒会成为Na+和Ca2+移动路径上的阻碍,Na+和Ca2+想要从内部扩散的话,阻力大,所以在扩散的过程中会选择绕行,但绕行的路径长。

图8 未溶解的氧化铝颗粒阻碍Na+和Ca2+传输的示意图Figure 8 Schematic diagram showing how the undissolved alumina particles obstruct the transport of Na+ and Ca2+

3) 未溶解的氧化铝颗粒还会为结晶提供非均匀形核的位点,使得晶体的形核率增大,晶体的长大趋势减小。

从图4 的XRD 谱图中可以看出,原本在PE 涂层中很强的Na2Ca3Si6O16衍射峰在CON10 和CON20 中明显减弱甚至消失,这与图2 中CON10 和CON20 涂层中析出的大尺寸晶体明显少于PE 涂层这一现象对应。这些结果都可以证明氧化铝颗粒的加入对搪瓷在高温下维持相的稳定性有显著作用。

2.7 氧化铝颗粒对搪瓷涂层抗高温性能的影响

表面施加了搪瓷涂层的MSS 在高温氧化时涉及4 个界面反应和2 种离子传输过程。气氛/涂层界面发生的反应如式(5)和式(6)所示。

基体/涂层界面发生的反应如式(7)和式(5)所示。

离子的传输过程包括O2-通过涂层向内传输和Cr3+通过涂层向外传输。

整个氧化过程的控制步骤是O2-通过搪瓷涂层向金属界面的扩散[24],如图9a 所示。这个过程又包括两种方式:一是O2-从硅氧网络之间的空隙扩散进入基体/涂层界面并发生氧化反应;二是如图10 所示,因O2-通过置换硅氧网络中的桥氧需要打断两个硅氧健,而O2-通过置换硅氧网络中的非桥氧只需要打断一个硅氧健,故O2-更倾向于置换硅氧网络中的非桥氧而向内扩散。

图9 外界氧向基体中扩散的示意图:(a)未加入氧化铝颗粒的涂层;(b)加入了氧化铝颗粒的涂层Figure 9 Schematic diagrams showing the diffusion of external oxygen into the substrate:(a) without Al2O3 particles; and (b) with Al2O3 particles

图10 O2-置换非桥氧的示意图Figure 10 Schematic diagram showing the displacement of non-bridging oxygen with O2-

对于加入了氧化铝颗粒的搪瓷涂层而言,如图9b 所示,硅氧网络被氧化铝溶解形成的铝氧四面体进一步补全,使得硅氧网络的完整性提高,对O2-的向内扩散有阻碍作用;而未溶解的氧化铝颗粒会镶嵌在空间网络的内部,亦能对O2-的向内扩散起到阻碍作用。图3 的动力学曲线可证明这一点,即CON10 和CON20 的增重小于PE。

3 结论

1) 马氏体不锈钢在650 ℃下表面氧化生成了Cr2O3膜,其动力学曲线符合抛物线规律,在此服役环境下马氏体不锈钢具有一定的抗氧化性能。

2) 在马氏体不锈钢表面成功制备了不同氧化铝含量的氧化铝-搪瓷复合涂层,这种复合涂层在650 ℃下具有良好的抗高温氧化性能。

3) 搪瓷涂层中加入的氧化铝颗粒部分溶解于玻璃相中,补全了硅氧网络,阻碍涂层中Na+和Ca2+的移动,令鳞石英、Na2Ca3Si6O16等晶体的析出减少。

4) 氧化铝颗粒的加入降低了搪瓷涂层的氧扩散速率,其主要机制为部分氧化铝颗粒溶入硅氧网络中,补全了玻璃相,增强了未溶解的氧化铝颗粒镶嵌在玻璃相中的趋势,从而延长了氧的扩散路径。