轨道交通地下深基坑排桩及钢混内支撑施工技术

杨 凯

(吉林交通职业技术学院,吉林 长春 130000)

0 引 言

城市化进程的逐步加快,使得轨道交通建设范围逐渐扩大,在这一背景下,轨道交通建设对基坑施工质量的要求也越来越高[1]。

在深基坑建设中,基坑施工对工程周边环境、建筑结构及地下管线等的影响较大。另外,由于轨道交通地下深基坑工程规模大、工期长,对于现场技术管理要求高,要对本专业技术人员进行技术培训和现场交底[2]。为使其更好地为深基坑施工服务,设计一种既能满足工程需要又能够满足现场安全管理和文明施工要求的方法十分必要。

基于基坑底部结构复杂、地基处理难度大、结构物数量多、分布广、施工难度大的特点,采用钢管内支柱作为钢混内支撑方案是解决车站上部与基坑连接的关键[3]。该方案可在不影响隧道工程工期的前提下,为加快车站主体结构工期、保证地铁车站上部结构安全提供有利条件,同时也为地下深基坑排水系统施工提供了一种新的方法。因此,为解决轨道交通地下深基坑施工中存在的测点水平和竖向位移累加值过大的问题,针对轨道交通地下深基坑排桩及钢混内支撑施工技术展开研究。

1 工程概况

以城市轨道交通5号线沿线工程为例。该项目中施工线路为南山区唯一一条地铁线路,长约19.6 km,设车站10座。该线路共设3个区间,分别为A站、B站和C站,3个区间均为盾构区间。A车站基坑深18.2 m,以岛式站台形式布置在南北方向上为两个站台层,车站主体及两侧底板均为两个宽25.5 m的裙房式结构;B车站基坑深19.5 m,底部标高19.6 m;C车站基坑深16.5 m。其中,A站和B站均采用双柱双跨结构形式。

该工程车站下穿隧道段,周边环境复杂,隧道段下穿后围护结构为钢管桩+土工膜,其中钢管桩距地面20 m,土工膜距地面25 m。由于坑内埋有多个深大基坑,开挖范围内共发现7个基坑支护结构,其间距最小处达100 m,最大间距400 m。

按照设计中基坑开挖深度不大于20 m的要求,每根桩应按照“中间重、两边轻”原则进行计算和布置;基坑开挖深度大于20 m或大于40 m时,每根桩的间距均不小于200 m×200 m或30 m;基坑开挖深度大于40孔桩可考虑采用钢筋混凝土支护结构进行保护。

由于坑底结构复杂、位置较交通繁忙、地下水位较高及附近建筑物多等因素影响致使基坑支护设计方案存在较大调整空间和困难[4]。为此地下深基坑采用排桩+钢支撑+土工膜的“三支撑”施工技术进行结构加固、施工和控制节点处理。

2 深基坑排桩及钢混内支撑施工技术设计

2.1 轨道交通地下深基坑支护结构设计

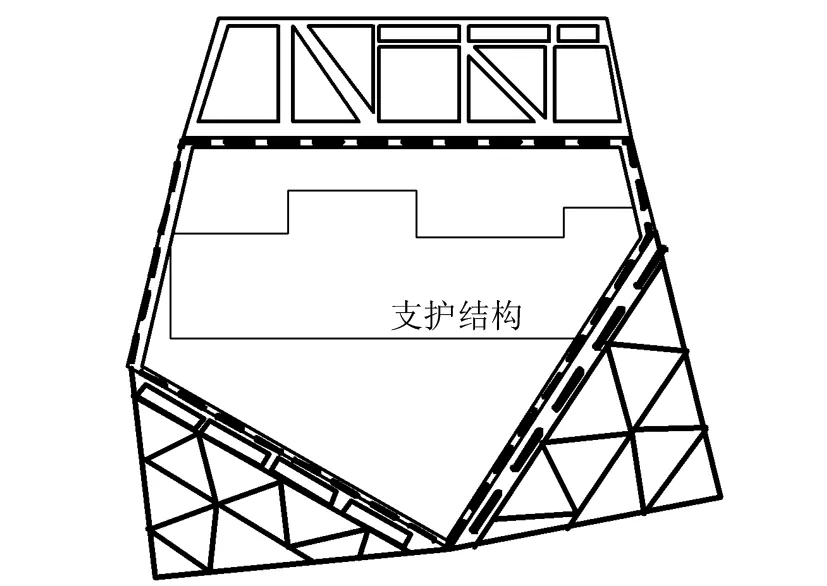

该工程是一种不规则五边形的深基坑,其侧墙为2级,其最大的南北长为84 m,最大的宽度为58 m,最大的开挖面积为4 682 m2,最大的基坑是-9.58 m,而主建筑的开挖深度是-12.42 m。通过多个方案的对比,决定采用排桩与钢混内支撑结构为主体的施工方式。

在基坑的左右两侧,分别设置一排高压旋喷桩结构,并将其作为止水帷幕墙结构。该结构桩径为550 mm,连接长度不小于125 mm,桩长9.2 m。将钻孔灌注桩作为排桩主体结构,桩间土层为悬网式喷砂。深基坑支护结构示意见图1。

图1 工程深基坑支护结构示意图

锚固梁上口高度-1.86 m,采用锚网喷浆施工工艺,钢筋网双向直径为Φ6.5@200,喷浆混凝土的厚度为75 mm。在-2.8 m标高的地方安装一条钢筋混凝土内支架。钻孔灌注桩间距分别为1 400 mm、1 500 mm、1 800 mm、1 500 mm、1 800 mm,桩长14.6 m,桩头伸入基坑底部4.2 m,悬网喷浆灌注桩间土。顶梁的大小是800 mm×600 mm;内支梁的断面尺寸有1 000 mm×850 mm、850 mm×850 mm,2种,内部支承立柱采用钢格构柱,其断面尺寸为500 mm×500 mm。

2.2 钻孔灌注桩施工

在设计深基坑支护结构后,测量桩的中心位置,并做好记录、检查和复检工作。将钻进速度控制在1~1.5 m/min范围内,若在钻进施工的过程中出现了卡钻、钻机摇晃、偏移等情况,必须停止钻进,找出问题所在,并采取相应的补救措施[5]。挖掘出来的泥土要立即清理,统一运往指定的地方堆放。混凝土的抗压强度应达到设计及技术标准,具有较好的平顺性及流动性。

在接近地表的情况下,将混凝土压紧,同时减小提管速度,需要将钻孔当中残留的渣土全部清理干净。钻杆的起重速率要与泵的转速一致,起重速率为2.5 m/min,禁止在起重前进行起重。在浇筑到地面后及时清除表层土方,然后马上进行钢筋笼的安装。在下笼时,首先将钢筋笼自身重量压入,直到不能压入时,才能启动,以避免因振动锤的震动造成的钢筋笼偏转,应以1.2~1.5 m/min的速度进行。

2.3 排桩与止水帷幕施工

按框架柱和框架梁的交接法连接柱桩和支架梁。柱桩基础上部为格构钢柱,下部为钻孔灌注柱,桩头在5 m深的基础上,桩身直径800 mm。在此基础上,采用上述设计的防水帷幕墙结构,并在其周围进行全封闭处理,确保不会有地下水流入到结构内部。桩身直径600 mm,连接150 mm,桩长8.47 m。

该工程采用双管法,二次混合成桩,浆液为纯水泥浆,在首次沉降达到标高后,将其提升到桩顶,再次进行反复的搅拌和反复的喷浆,最终形成一个圆柱加固体。在成桩过程中,要注意控制搅拌器的起重速率及次数,以保证灌浆的数量,并保证搅拌的均匀。在施工过程中,由于停水,搅拌器应下沉到停浆点0.5 m。在水泥浆料到达出浆孔后,先进行喷射搅拌将时间控制在30~40 s范围内,然后将水泥浆和桩端土混合均匀,进行浇筑。

2.4 内支撑施工

在内支撑施工过程中,需要将冠梁结构开挖到梁底的标高位置,然后进行冠梁加固。将上部的钢筋打入到冠梁500 mm以内,再将灌注桩的混凝土全部开挖。

在土方开挖的过程中,首先在内支梁及外檩附近挖土,用机械刨出30 cm深的土方,再进行人工清扫。在桁架与护墙的连接施工时,在与桁架相连的地方,要凿毛并清理干净,使其与护墙之间的联系更加紧密。桁架与护墙结构相结合,斜拉索与护墙主筋焊接。

为确保对钢混内支撑的整体施工效果,采用整体浇筑方式,若在现场施工时必须采用分段式施工,则在支承截面上按惯例预留竖缝,并确保接缝紧密。钢筋混凝土梁与桩身间的空隙应以强度等级为C30以下的细石混凝土进行填密。钢筋网片为HPB235,其直径不低于4 mm,间隔不超过300 mm。混凝土材料的粗集料颗粒直径不超过12 mm,水泥比不超过0.45。

喷油工作应该按一定的顺序进行,喷油的顺序应该从下往上。在喷浆结束后2 h之内,必须进行喷水养护,养护期不得少于7 d。排水管采用Φ50PVC管材,横向间隔1.5~2.5 m,采用梅花式排列;排水管道的一端必须采用过滤措施(可以用碎石层过滤),以避免淤泥堵塞管道。在基坑工程中,采用“先支后挖,分层开挖”的施工方法。内支座和横梁(也就是腹杆接合区)的作业面比较小,应当采用小型挖掘机设备,在支承表面稍高一点,可将下层土方直接开挖。

开挖的顺序应为从支撑梁结构逐渐到深基坑中心位置,在开挖过程中不会产生与支撑体系的碰撞。在混凝土二楼混凝土强度超过80%时,可采用人工拆除、混凝土切割拆除等方法进行拆除。拆除的钢筋、混凝土等杂物要马上清除。

3 施工效果分析

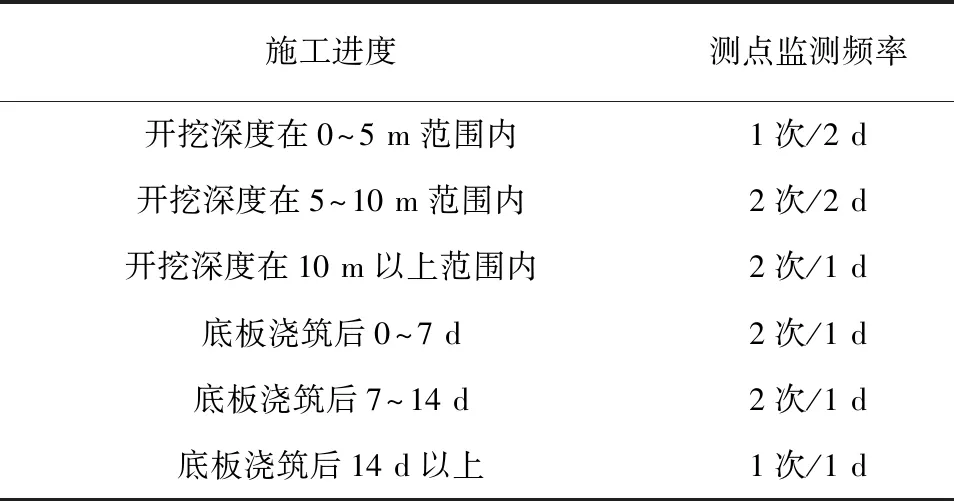

为验证上述设计的深基坑排桩及钢混内支撑施工技术在实际应用中的效果,在施工现场对各个施工进度阶段的基坑测点水平位移和竖向位移进行测定。

施工现场位移监测频率设置见表1。

表1 施工现场位移监测频率设置

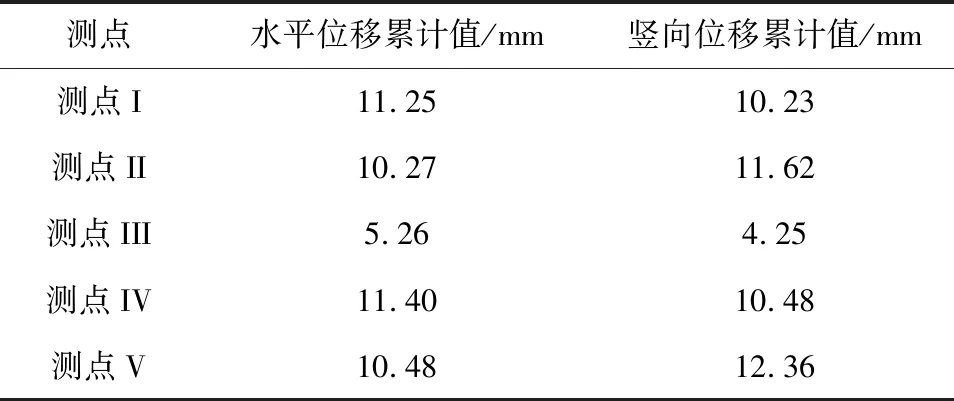

在明确监测频率的基础上,针对测点在水平方向上的位移和竖直方向上的位移,均采用全站仪和水准仪测定得出。针对测点位置的设置,主要包括以下几项:深基坑支护排桩桩顶(测点I)、钢混内支撑立柱(测点II)、深基坑周边道路(测点III)、深基坑周边建筑物变形(测点IV)、支护桩深层(测点V)。

针对上述五个测点,分别对其水平和竖向位移进行测定,并得到累计值结果(表1中每次监测数据累加得出),记录见表2。

表2 测点水平和竖向位移测定累计值

表2中除测点III的设计阶段规定位移变化量限值为10 mm以外,其余各个测点的位移变化量限值均为30 mm。从表2中记录的数据可以看出,在按照本文提出的施工技术对该项目施工时,各个测点的水平位移累计值和竖直方向位移累计值均未超过设计阶段规定的限值。由此可知,本文提出的施工技术具有极高的应用可行性。

4 结束语

地铁车站上部为下穿隧道段,车站位于轨道下,为保证车站下部结构安全,需要对车站基坑进行综合整治,处理方案主要有排水系统、地下管线改造、排桩施工等。基于上述工程项目建设施工需要,研究设计了一种新的深基坑排桩及钢混内支撑施工技术,通过对施工效果分析验证了可行性。

基坑施工是一项复杂的、多专业交叉作业的工程,其质量控制问题在整个施工过程中起着关键作用。为保证基坑施工质量,施工过程中应采取一系列的措施进行质量控制。为保证工程质量和安全,必须加强作业人员对工程建筑概况、技术标准等文件了解,不断提高施工技术水平。