重型汽车式起重机在地下室顶板面上作业及加固技术

程一夫

(中交第四航务工程局有限公司,广州 510000)

1 引言

在建筑工程实际施工过程中,经常会出现重型汽车式起重机在地下室顶板上作业的情况。由于顶板承载力有限,控制汽车式起重机对现有结构的影响极其重要。否则,地下室顶板等结构会有开裂、渗漏甚至垮塌的风险。因此,需要提前对汽车式起重机荷载作用下地下室顶板受力情况进行分析,合理规划行车线路及吊装位置,并采取相应的保护措施控制结构变形。

为保证施工安全,本文以龙港市经济产业发展中心建设项目为例,利用等效均布荷载法将汽车式起重机轮胎、支腿对楼面的局部荷载转化为板面荷载,验算地下室顶板受力情况;并通过有限元的分析方法对计算结果进行验证,提出相应的加固措施,指导现场施工。

2 工程概况

2.1 项目概况

龙港市经济产业发展中心建设项目总建筑面积271 000 m2,其中,地上新建建筑面积175 000 m2,新建地下建筑面积96 000 m2。1#、2#均为10 层,建筑高度46.5 m;会议厅建筑高度24.1 m。上部结构采用钢框架支撑结构体系,地下室结构采用钢筋混凝土框架结构体系;3#楼为会议中心,为混凝土框架结构,屋盖为大跨钢桁架屋盖,底部设置单层地下室。

地下室层高4.6 m,地下室顶板最小厚度为180 mm,设计混凝土强度为C35。

2.2 汽车式起重机概况

为满足现场大型构件起重吊装施工要求,本项目拟选用三一重工STC220T 汽车式起重机,三一重工STC200T 汽车式起重机行驶状态整机自重约为55 t。根据JTG D60—2015《公路桥涵设计通用规范》[1],单胎(1 轴、2 轴、3 轴、4 轴、5 轴)轮胎着地面积(宽×长)为0.06 m2(0.3 m×0.2 m)。参数如表1所示。

表1 汽车式起重机220 t 荷载(轮压)

3 楼板受力验算

3.1 建立模型

采用MIDAS/GEN 软件建立汽车式起重机行驶状态作用下的楼板框架结构计算模型,荷载布置考虑最不利工况,计算混凝土楼板内力情况。根据规范要求[2-4],本次计算中结构重要性系数取1.0,永久荷载作用分项系数为1.3,可变作用分项系数为1.5,活荷载频遇组合系数取0.5。

1)材料:地下室顶板厚度180 mm,混凝土强度等级C35,钢筋保护层厚度25 mm。

2)荷载组合:极限荷载组合FCOM:1.0×(1.3DL+1.5LL)=1.3DL+1.5LL(DL 为恒荷载;LL 为活荷载);

频遇荷载组合SCOM:1.0DL+0.5LL;恒荷载DL:楼板自重荷载q1=26 kN/m3×0.18 m=4.7 kN/m2。活荷载LL:将汽车式起重机轴荷转换算为轮压荷载,即单元荷载q2直接加在混凝土楼板上,见式(1):

式中,Q 为轴荷,kN;A 为轮胎着地面积,m2。

3)边界条件:框架柱支座位置采用固定约束。

4)计算工况:行走状态下楼板受力最不利工况。

3.2 楼板弯矩计算

根据地下室楼板配筋图纸可知,该区域地下室顶板混凝土等级为C35,板厚180 mm,配筋为双层双向布置HRB40010@150 钢筋,楼板钢筋保护层厚度c=25 mm,采用1 m 宽的板带单元为验算对象。

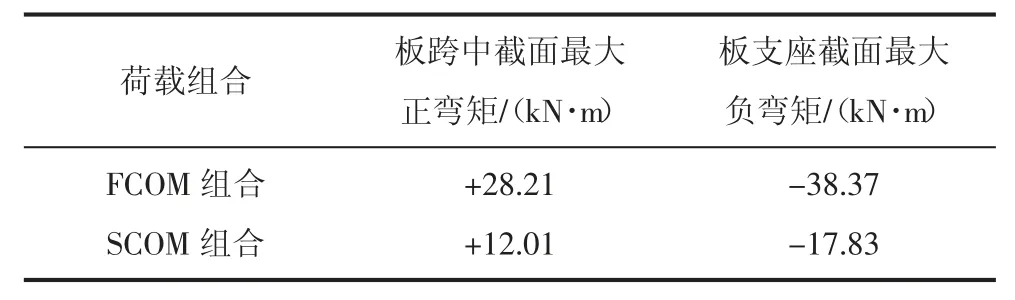

汽车式起重机行走状态最不利工况下的极限荷载组合(FCOM)和频遇荷载组合(SCOM),楼板弯矩计算结果如表2所示。

表2 最不利工况下最大(正负)弯矩

3.3 楼板验算

根据汽车式起重机行走最不利工况下最大(正负)弯矩,综合考虑楼板在极限荷载组合和频遇荷载组合情况下的受力如表3 所示。

表3 两种组合情况下最大(正负)弯矩

1)计算资料

楼板验算计算资料如表4 所示。

表4 楼板验算计算资料

2)计算结果

楼板跨中受拉钢筋弯矩设计值计算见式(2):

式中,a1为混凝土受压区等效矩形应力图系数;x 为混凝土受压区高度,m;h0为截面有效高度,m;f′y为纵向普通钢筋抗拉强度设计值,kPa;A′s为受压区纵向普通钢筋截面积,m2;σ′p0为受压区纵向预应力筋合力点处混凝土法向应力等于零时的预应力筋应力,kPa;f′py为预应力筋抗拉强度,kPa;A′p为受压区纵向预应力筋的截面积,m2;a′p为预应力筋合力点至受压截面边缘的距离,m。

A′s=0,A′p=0,即,考虑地震作用组合和正截面承载力抗震调整系数,取极限荷载FCOM 组合下板跨中截面最大正弯矩值+28.21 kN·m。

1m 宽板带(配筋为双层双向布置HRB400φ10 mm@150 mm 钢筋)实配钢筋截面积为=523.58 mm2,则有:

求得最小配筋面积Asmin=434.3 mm2<523.58 mm2,实配钢筋满足规范配筋要求。

楼板跨中抗冲切验算:取汽车式起重机220 t 前轮1 轴荷验算,车轮产生的局部荷载F2=12 000×(9.8/1 000)/2=58.8 kN。

受冲切承载力验算:

式中,βh为截面高度影响系数;σpc,m为计算截面周长上两个方向混凝土有效预压应力按长度的加权平均值;η 为局部荷载的影响系数;um为计算截面的周长,m;F2为集中反力设计值,kN。

故受冲切截面满足要求。

楼板跨中最大裂缝宽度计算见式(5):

式中,αcr为构件受力特征系数;ψ 为裂缝间纵向受拉钢筋不均匀系数;σsq为预应力混凝土纵向受拉钢筋等效应力,kPa;cs为最外层纵向受拉钢筋外边缘至受拉区底边的距离,mm;dep为受拉区纵向钢筋的等效直径,mm;ρte为按有效受拉混凝土截面面积计算的纵向受拉钢筋配筋率。

最大裂缝宽度小于允许值,满足规范要求。

根据式(3),求得As=812.1 mm2<858.7 mm2,实配钢筋满足规范配筋要求。

楼板支座处最大裂缝宽度计算见式(6):

ωmax未超出最大允许裂缝宽度,满足规范要求。

经以上验算可知,汽车式起重机220 t 行驶状态作用下的地下室顶板(180 mm)承载能力验算和裂缝验算结果均满足规范要求。

4 顶板加固措施

4.1 地下室顶板加固设计

根据本工程施工工序及需要,在地下室顶板行车区域设置反顶支撑。为保证土建施工质量,在反顶支撑到位的状态下,需在过车的后浇带上方铺设一块长6 m、宽3 m、厚30 mm的钢板,对称搭接在两侧顶板上。

4.2 支撑体系搭设及基本要求

根据本工程的工程结构,同时结合施工特点及施工荷载,将采用标准型(B 型)承插型盘扣式钢管脚手架作为本工程反顶支撑的支撑架,立杆间距900 mm×900 mm,步距1 000 mm,并结合Q355B 型φ48 mm×3.2 mm 普通钢管,组合搭设形成支撑体系。支撑体系采用盘扣式钢管脚手架+可调托撑+可调底座,顶托上方设置50 mm×50 mm 木方作为主楞。

5 结语

综上所述,地下室顶板上行车是一种较为常用的施工措施。为了不对结构的质量与安全产生不利影响,通过统计分析,将最不利工况下的荷载等效为均布荷载来进行验算,以保证结构自身质量与安全。通过计算、分析,得到了地下室顶板行车荷载等参数,合理采用盘扣式满堂支撑架体系进行顶板加固,保证结构安全,可供类似工程参考。