轨道交通工程中的深基坑开挖及支护体系研究

傅道章

(中交四航局第五工程有限公司,福州 350213)

1 引言

轨道交通的建设有助于缓解交通压力,促进社会经济发展。轨道交通工程施工涉及深基坑开挖作业,以科学的方法进行开挖及支护至关重要。相关工程人员需认识深基坑开挖及支护技术的重要性,深入研究施工技术,并严格按照相关要求进行规范施工,从而确保深基坑工程的整体质量。

2 工程概况

福州至长乐机场城际铁路工程全长约62.32 km,起点为福州火车站,终点为台州文岭站,沿线设站15 座。其中,文岭站为地上2 层、地下1 层岛式车站,长537.6 m,标准段宽22.2 m,基坑深度8.061~10.722 m。基坑施工采用明挖法,围护结构为“放坡+工法桩+内支撑”的综合结构。

3 SMW工法桩施工

3.1 测量放线

依据设计图纸测量放样,并设置临时标志和永久标志。经检验确认测量放样结果无误后,在地面埋设标桩。测量放样由专员按照规范进行,保证桩位平面偏差±50 mm。为精准定位搅拌桩,根据设计间距在两侧定位架上设置醒目的标记。

3.2 沟槽开挖

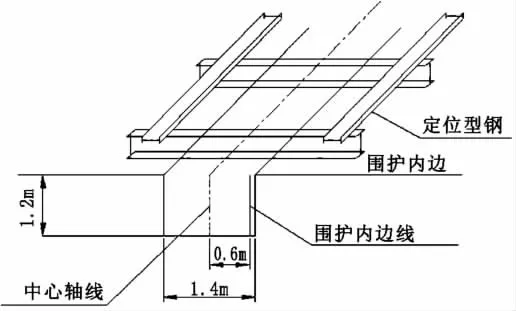

以预先测放的基坑围护内边控制线为基准,精准开挖沟槽,期间根据现场情况适时清理沟槽余土,以便后续SMW 工法施工作业顺利进行。沟槽开挖示意图如图1 所示。

图1 沟槽开挖示意图

3.3 设置定位型钢

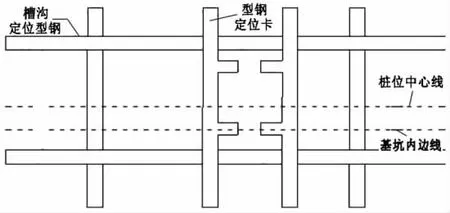

定位型钢有两种规格,即200 mm×200 mm(长2.5 m)和300 mm×320 mm(长约8~20 m),前者沿垂直于沟槽的方向布置,后者沿平行于沟槽的方向布置,具体如图2 所示。

图2 定位型钢布置示意图

3.4 桩孔位定位

桩中心间距为600 mm,用红油漆在平行H 型钢表面做好标记,以便成桩施工的顺利进行。

3.5 SMW工法成桩施工

3.5.1 桩机就位

全面清理桩机周边的障碍物,用经纬仪对龙门立柱垂直定位观测,根据实测结果判断桩机的垂直度。同时,检验桩基是否平整、稳定。为保证施工的质量和安全,桩机移动前需看清上、下、左、右各方向的具体情况[1]。

3.5.2 搅拌及注浆控制

1)搅拌轴成桩施工采用的是“2 喷3 搅”的方法,在下沉和提升期间均要注入水泥浆液,其中,下沉速度应稳定在0.8~1.0 m/min,提升速度增加至1~2 m/min,避免速度忽然大幅变更。提升时,孔内不可产生负压,否则土体将受到较强的扰动作用,缺乏稳定性。为此,不宜过快提升,避免孔内负压现象。搅拌次数和搅拌时间需得到有效控制,保证搅拌的有效性,以免对成桩质量产生影响。停浆面略超出桩顶标高50 cm,提高桩体尤其是桩顶部分的强度。搅拌桩的桩位偏差、桩径偏差分别不超过50 mm、±10 mm,桩体及内插型钢的垂直度≤1/200。

2)桩身施工采用P·O 42.5 普通硅酸盐水泥,浆液水灰比为1.5,由自动拌浆系统称量原材料并进行拌和。钻进搅拌过程中持续压注水泥浆,钻进、提升搅拌两个阶段的实际注浆量分别控制在额定浆量的70%~80%、20%~30%。

3.5.3 涂刷减摩剂

向清理干净的H 型钢表面均匀涂刷减摩剂,再将处理好的H 型钢插至水泥土搅拌桩,以便施工后可快速回收H 型钢。减摩剂加热处理后,涂刷至H 型钢后需具有均匀性,不出现局部遗漏、堆积、剥落等问题。由于降雨或其他环境因素导致H 型钢表面潮湿时,先用干抹布将水分擦拭干净后,方可均匀涂刷减摩剂,防止剥落。

H 型钢表面的铁锈被清理干净,但未立即涂抹减摩剂时,后续涂抹前需再次清理。涂抹的涂层出现开裂、剥落等问题时,需去除此部分,重新涂刷。

为基坑设置支撑牛腿时,需将H 型钢外露部分的涂层清理干净,便于后续的电焊作业顺利进行。注压顶圈梁时,用泡沫板将H 型钢埋设至圈梁中的部分分隔开,否则不利于H 型钢起拔回收。

3.5.4 H 型钢焊接及插入

H 型钢焊缝均为坡口满焊,成型焊缝与两侧的翼板面齐平,且焊缝必需饱满。对于超高的焊缝,用砂轮打磨,直至其与型钢面齐平为止。

H 型钢的插入采用吊机吊装的方法,起吊前在型钢顶端开设孔径约为6 cm 的中心圆孔,准备好吊机及配套材料,用25 t 吊机吊起H 型钢。起吊后用线锤检验H 型钢的垂直度,存在偏差随即调整。在沟槽定位型钢处布设H 型钢定位卡,保证采用的型钢定位卡保持水平、稳定状态,随后对准桩位中心,缓慢将H 型钢沿定位卡插至桩体内。插入期间,用水准仪将高程控制点测放至定位型钢上,经过检测后确定实际高差,加以调整。为精准控制H 型钢的顶标高,在定位型钢上搁置槽钢,焊接φ8 mm 吊筋,作为标高控制的辅助装置,要求标高误差在±5 cm 以内。桩体硬化后,撤除吊筋与沟槽定位型钢。对于标高不到位的H 型钢,适度向上提升后再次插入,期间可用振动锤辅助作业,直至H 型钢的标高达到要求为止。

4 混凝土冠梁、支撑的施工

4.1 凿除桩(墙)顶及整平混凝土支撑底面

于基坑外侧测放冠梁顶标高位置,向下延伸至冠梁底,于此处放线,根据放线结果用云石机割缝,从而凿除特定高度的混凝土。剔凿作业用风镐进行,严格控制剔凿深度,加强对桩(墙)预埋主筋的防护,以免受损。剔凿后,将表面的泥皮和混凝土渣清理干净,检查桩(墙)顶钢筋,若有变形或存在其他问题,采用调直等方法处理。

4.2 冠梁、混凝土支撑钢筋绑扎

钢筋加工完成后,以支撑的位置线为准,将下层钢筋摆放到位,计算箍筋数量并进行配置,随后设置上层钢筋临时托架,再于上方布置上层主筋,依次对主筋、箍筋做绑扎处理。由具有资质的焊工将封闭箍筋进行焊接,配置合适规格、合适数量的垫块。以扎丝绑扎的方法将钢筋组成完整的钢筋骨架。

4.3 支立模板

4.3.1 模板构造

模板包含主次龙骨、侧模、斜撑、平撑等。主龙骨、次龙骨的布设间距分别为1 m、0.3 m,两类支撑均用扣件连接至主龙骨,并于侧模内侧底端增设海绵条,加以封堵,以免混凝土浇筑时出现漏浆现象。

4.3.2 施工要点

以设计图纸要求为准,在冠梁底板测放基础边线,以此为参照基准,垂直竖立侧模。经过对侧板顶面水平度的检验后,若无误,则用斜撑和平撑固定。部分冠梁偏长,相应模板的安装作业分阶段进行,首先将冠梁一端的端模板布设到位,经过检验后,于侧模上口拉通线以便布设侧板。在侧模上口按特定的间距依次钉搭头木,确保模板在混凝土浇筑期间维持稳定,不出现变形、偏位现象。

4.4 混凝土浇筑与振捣

混凝土拌制完成后随即用于浇筑,施工人员严格控制浇筑速度、浇筑量等参数,保证浇筑的有效性。混凝土浇筑时用插入式振捣棒振捣,期间加强观察,判断模板是否偏位、受损。振捣棒移动距离<500 mm,逐点有序进行,振捣点间距不超过设备有效作用半径的1.25 倍。振捣棒沿垂直方向自然沉入混凝土内,在分层浇捣的施工方式下,为保证相邻两层的稳定结合,在本层振捣时将振捣棒适当向下层插入50~100 mm,使相邻两层稳定结合。

4.5 拆模、养护

拆模在混凝土强度达标时进行,拆模人员谨慎作业,禁止用大锤敲击,否则将由于外部作用力而导致混凝土面产生裂纹。为使混凝土有效成型,在浇筑结束后的12 h 内覆盖、保湿养护。混凝土尚未成型时缺乏稳定性,考虑到此情况,由专员加强管理,禁止在混凝土强度尚未达到1.2 N/mm2时拆模。

5 基坑开挖

以“分段、分层”的方法开挖深基坑,基坑开挖的基本工艺流程:测量放样→开挖(分段、分层进行)→降(排)水→修坡和清底→坡道收尾。深基坑开挖的主要内容有以下3 点。

1)基坑开挖前进行测量放样,确定开挖边界区域及标高控制点。测量放样后进行复核,为正式开挖提供参照基准。

2)土方开挖采取以机械为主、人工为辅的方案。开挖设备包含挖掘机、装载机等,运输设备以自卸汽车为主,及时将开挖产生的土方外运至指定区域。在分段、分层的开挖方式下,由专员加强对各部分开挖质量的检验与控制,保证开挖的有效性。由专员在现场指挥,各施工人员密切配合,在安全的前提下保质保量完成基坑开挖工作。开挖前期采取机械作业的方法,提高开挖效率。开挖位置距基坑底标高0.2~0.3 m 时,转为人工开挖,目的在于避免超挖[2-3]。

6 结语

综上所述,城市轨道是城市交通体系中的重要组成部分,深基坑属于城市轨道的重点施工对象,但施工条件复杂且难度高,要求施工单位科学开挖和有效支护。经过本文的分析,提出轨道交通深基坑开挖及支护体系的施工技术,明确关键步骤及具体要点。在各方的共同配合下,保障施工安全,提高施工质量和效率。