基于EMD-Hilbert包络谱分析的涡轮泵轴承故障特征识别

臧东情,秦 雷,何伟锋,张 栋,刘 鑫,刘瑞欣

(北京航天动力研究所,北京 100076)

0 引言

轴承作为液体火箭发动机涡轮泵联动装置的关键连接部位,长时间工作在低温、高压、高转速的恶劣工况下。受涡轮泵启动瞬间的冲击力、转子不平衡导致的轴径向冲击等的影响,涡轮泵轴承极易出现疲劳、剥落、磨损、断裂等失效故障[1-2]。且轴承在高速运转时,出现故障后的劣化速度极快,对火箭发动机涡轮泵轴承试验系统造成重大影响。因此,对涡轮泵轴承运转情况的健康监测与早期故障诊断,是保证轴承试验系统正常工作与安全可靠运行的重要内容。

现有涡轮泵轴承试验系统轴承故障诊断方法为简单的阈值检测法,该方法同时监测轴承加速度与轴功率两个信号,任一信号超出设定阈值,系统都会发出报警并自动停机。该方法在故障检测过程中,严重依赖设定的阈值,不同设定阈值对检测结果的影响甚至超过了故障本身[3]。而且故障信号显露于阈值时刻已是故障发生的中后期,阈值检测法无法有效识别早期的故障征兆,不能准确定位故障发生部位,无法及时阻止故障的进一步劣化。此外,阈值检测法对噪声和干扰信号的灵敏度高、误报率大,对试验进度和试验效率也产生一定影响。

为快速定位液体火箭发动机涡轮泵轴承试验系统故障源头,进一步提高涡轮泵轴承试验台的故障诊断能力,尽可能降低运转轴承故障给试验系统造成的损失,亟需开展适用于涡轮泵高转速特性的轴承故障诊断研究工作。轴承的故障诊断一般分为信号预处理、特征提取、特征增强、分类辨识4个阶段。其中轴承故障特征的提取是最困难和最关键的问题之一[4]。轴承故障特征提取,是将轴承高维特征空间的模式参量向低维特征空间作映射,从而找出最能反映轴承故障状况的低维特征参数,用于轴承故障模式的定位和辨识[5]。而轴承振动信号往往受各种噪声信号的影响,信噪比很低,早期故障的微弱信号很容易淹没在背景噪声中,给轴承故障特征提取工作造成很大的困难,并直接影响轴承故障诊断后续过程的准确性和可靠性。

目前,滚动轴承的故障特征提取工作大都基于美国西储大学轴承数据中心公开的Case Western Reserve University(CWRU)数据集,来验证已有算法或者新提出算法的有效性[6-8]。这类研究受CWRU数据集自身局限性的影响,算法作用于真实故障信号的有效性和泛化能力很难评判。此外,也有相当一部分轴承故障研究工作是基于人为制造的故障信号[9],该类信号往往故障特征比较明显,并且是单个故障,易于提取,降低了对故障特征提取算法的技术要求。另外,以上研究工作都是以1 000~2 000 r/min低转速特性轴承为研究对象,研究结果不能直接应用于液体火箭发动机涡轮泵高转速的轴承故障特征提取工作。

本文基于真实的轴承故障信号,验证了基于EMD的Hilbert包络解调分析算法应用于高转速特性的涡轮泵轴承故障特征提取的有效性和及时性。同时,解析出轴承故障的渐进劣化全过程,为轴承故障的早期诊断和预防提供了有效的科学判据,提高了涡轮泵高转速特性轴承试验台的故障快速定位能力,降低了轴承故障劣化对试验系统带来的风险和损失。

1 轴承故障特征提取方法

1.1 现有轴承故障特征提取方法

1.1.1 时域故障特征提取

时域特征为轴承故障信号幅值域的统计参数,它能够指示轴承故障的出现、故障类型,以及故障严重程度,常被作为滚动轴承健康监测和故障辨识的依据。如有量纲特征参数中的峰峰值、均值、均方根值(root mean square,RMS)等,及无量纲特征参数的峭度因子[10]、峰值因子、脉冲因子等。在轴承故障的时域分析中,常用均方根值表征缺陷轴承能量的增加,峰峰值指示轴承故障的严重程度,峭度因子、峰值因子、脉冲因子等对冲击类故障比较敏感,可以指示轴承的磨损或孔蚀。轴承故障时域特征参数容易获取,但缺点是缺乏对轴承早期故障的敏感指示,不利于轴承早期故障的辨识。

1.1.2 频域故障特征提取

相比于轴承故障信号的时域信息,往往频率信号更能反映轴承故障的状态。轴承故障的频域特征一般是通过快速傅里叶变换(fast fourier transformation,FFT)将时幅域的故障信号映射到频幅域,以频率为横坐标统计组成原始信号所有频率的幅值信息和相位信息。频域特征参数为多种频谱分析的结果,如包络谱分析、功率谱密度分析、倒谱分析等。滚动轴承由于其自身结构特性,其故障信号往往具有明显的调制特征,这使得包络谱解调分析成为滚动轴承故障特征提取中最常用同时也是最有效的方法之一[11]。但信号的频域特征是对信号历程平均化的计算结果,这对具有典型非平稳随机特性的涡轮泵轴承故障信号来说,丢失了时域信息,不能反映非平稳信号的时变特性。

1.1.3 时频故障特征提取

信号的时频特征兼顾了信号的时域信息和频域信息,包含了全面的时间-频率-幅值三维特征。常见的基于时频分析的故障特征提取方法包括:短时傅里叶变换(short-time Fourier transformation,STFT)、Winger-Ville分布、小波及小波包分析[12]、希尔伯特黄变换(Hilbert-Huang transformation,HHT)、经验模态分解(empirical mode decomposition,EMD)等[13]。其中,经验模态分解是一种非平稳信号处理方法。它解决了其他时频分析方法无自适应性的问题,以数据自身特征为导向,依据信号自身的极值包络特性自适应地进行信号主成分分解,将原始信号分解为从高频到低频的若干个内涵模态分量(intrinsic mode functions,IMF)[14]。一般IMF分量无明显故障信息,通常被用作故障信号特征提取的预处理手段。

1.2 基于EMD的Hilbert包络解调方法

1.2.1 经验模态分解

EMD充分利用信号自身的极值包络特性,将信号自适应分解为有限个相互独立且具有一定稳定特性的IMF分量之和。分解后的IMF分量各自包含有原始信号的不同频率特征成分和不同尺度特征成分,通过筛选合适的IMF分量,对原始信号进行重构,可有效削弱强背景噪声信号对原始信号的影响,提高故障特征的可辨识度[15]。EMD的具体实施步骤如下。

1)计算原始信号x(t)全域的局部极值点(含极大值点和极小值点)。

2)利用局部极值点分别构建原始信号的上包络信号sup(t)和下包络信号sdown(t),并对两包络信号求均值,得均值包络m(t)。

3)令r(t)=x(t)-m(t),判断r(t)是否具备作为IMF分量的两个约束条件,具备则令oIMF(1,t)=r(t);否则令x(t)=r(t),迭代步骤1)~3),直至r(t)具备IMF分量的两个约束条件或迭代次数满足预先设定值,令oIMF(1,t)=r(t)。

4)获得oIMF(1,t)后,令x(t)=x(t)-oIMF(1,t)。

5)重复执行步骤1)~4),依次获取IMF各个分量。

1.2.2 Hilbert包络解调

Hilbert包络解调是使用调制信号提取故障特征的一种最有效的解调方法之一,通过对原始振动信号做Hilbert变换,获取信号的瞬时特性,再利用包络检波技术提取故障信息。

Hilbert变换的定义为[16]

(1)

式中:x(t)为原始振动信号;H[x(t)]表示对x(t)进行Hilbert变换,本质是对x(t)和1/(πt)进行卷积积分[17]。

Hilbert包络解调的具体步骤为:

1)对x(t)进行Hilbert变换,本质为保持每个频率成分的幅值不变,将正频率部分相位移动-π/2;

2)以原始信号为实部,Hilbert变换结果为虚部构建解析信号;

3)求解解析信号的模,并获取模的包络信号;

4)对包络信号做滤波处理,并进行快速傅里叶变换,得到Hilbert包络谱。

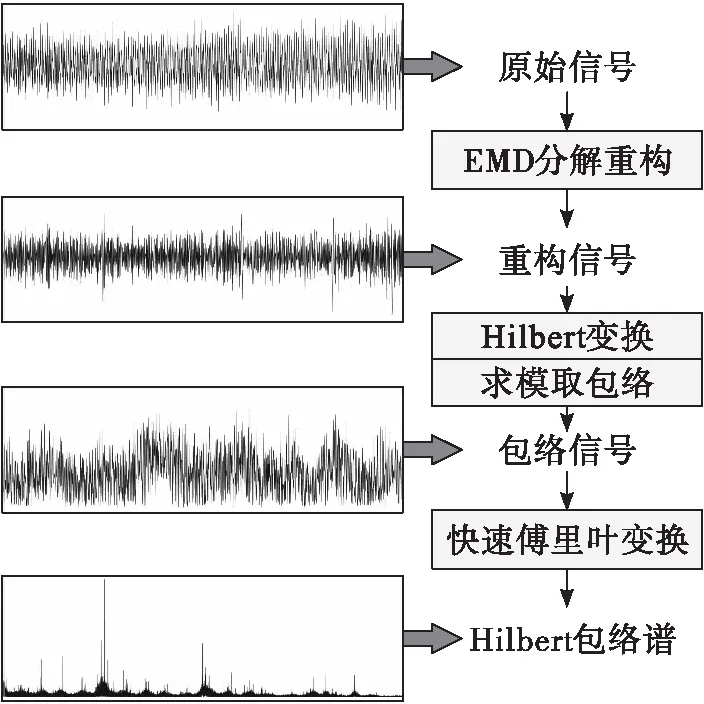

1.2.3 基于EMD的 Hilbert包络解调法

当轴承某一组件出现损伤时,会产生一系列的低频周期性冲击信号,这些低频冲击信号与系统高频固有振动发生调制,需要进行解调处理,将包含轴承故障信息的低频冲击信号从高频调制信号中解调出来。然而,由于高速旋转的轴承振动信号中掺杂了较强的背景噪声信号,直接对原始信号进行解调的效果往往不尽如人意。因此,需要对原始信号进行预处理,再进行轴承故障特征的提取。

本文基于EMD方法首先对原始故障信号进行自适应的多层分解;选出包含共振频带的前4个IMF进行信号的重构,最大程度地保留包含轴承故障信息的周期性冲击成分,剔除不必要的背景噪声;再应用Hilbert包络谱分析方法进行解调处理,有效提取轴承的故障信息。方法流程如图1所示。

图1 基于EMD的Hilbert包络解调方法流程图

2 方法应用及验证

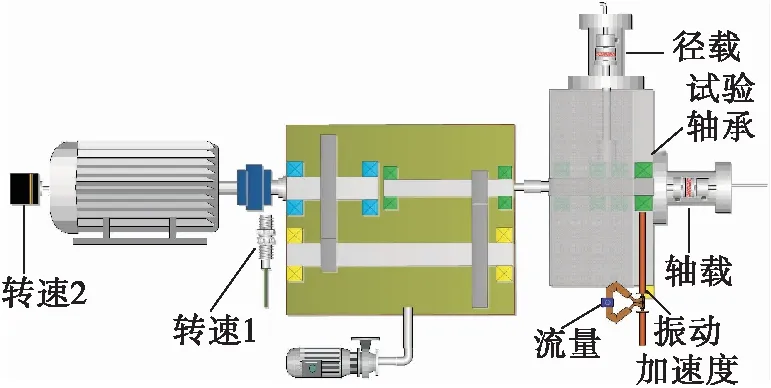

2.1 试验系统概述

本研究的振动数据来自于某型号涡轮泵低温高速轴承试验,由安装在试验装置上的低温振动加速度传感器测得。整个试验系统由变频电机驱动增速箱输出高转速,进而驱动试验装置在额定转速运行。系统组成如图2所示。

图2 涡轮泵低温高速轴承试验系统组成

试验过程中系统转速呈阶梯式上升,当系统转速达到78 000 r/min,并运行至第68 s时,振动数据异常,功率激增,系统停车,试验终止。整个试验采集过程持续1 314 s,采样频率12.5 kHz,轴承运转转速有20 000、30 000、40 000、50 000、55 000、60 000、65 000、70 000、72 000、75 000、78 000 r/min,共11种运行状态。试后分解试验轴承,发现产品轴承保持架过梁切断,并且由于故障发生时转速较高,造成试验系统的试验装置、高速联轴器、齿轮箱都有不同程度的损坏。

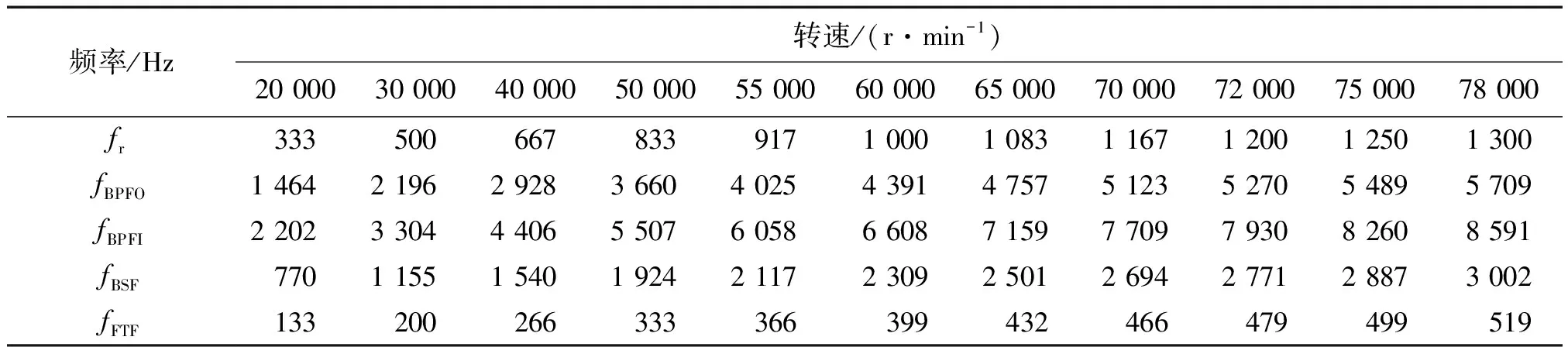

2.2 涡轮泵轴承的故障特征频率

有缺陷轴承的振动响应包含一系列的脉冲,轴承组件每撞击缺陷部位时,都会产生这些脉冲。脉冲的频率即轴承特征频率(bearing characteristic frequency,BCF),其大小由轴承的转速、几何参数及缺陷部位决定[18]。通常,球轴承的BCFs有4种,即外圈特征频率(bearing pass frequency of outer race,BPFO)、内圈特征频率(bearing pass frequency of inner race,BPFI)、滚动体特征频率(ball spin frequency,BSF)和保持架特征频率(fundamental train frequency,FTF),分别对应轴承的外圈缺陷、内圈缺陷、滚动体缺陷和保持架缺陷。4种特征频率的计算式为

(2)

(3)

(4)

(5)

式中:fr为内圈旋转频率;d为滚珠直径;D为节圆直径;α为接触角。轴承故障特征频率计算值如表1所示。

表1 轴承故障特征频率计算结果

2.3 频率激增时刻轴承故障特征频率提取

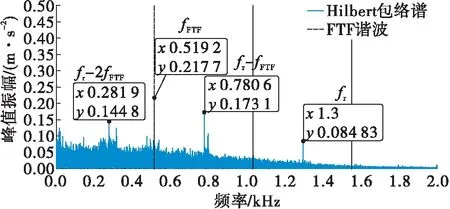

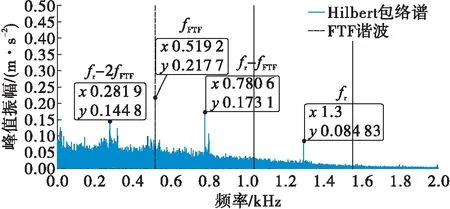

本文首先分析了故障表现于功率激增时刻,即78 000 r/min转速下轴承振动信号的EMD-Hilbert包络谱,如图3所示。

图3 78 000 r/min转速下轴承振动信号的Hilbert包络谱

从图3中可以看出519 Hz处的频率峰值对应坐标点(0.519 2,0.217 7),比轴频峰值点(1.3,0.084 83)幅值还高。峰值处频率值与表1中78 000 r/min转速下的保持架故障频率计算值完全一致,且频谱图中还存在明显的以保持架故障频率为中心,以轴频及其倍频为边带的各种调制频率成分(nfr-mfFTF,其中n=1,m=1,2),说明轴承在78 000 r/min转速状态下已经存在保持架故障。因为系统在正常运转的情况下,轴旋转频率幅值一般比较明显,所以保持架故障频率峰值无法辨识。

2.4 轴承故障渐进劣化全过程解析

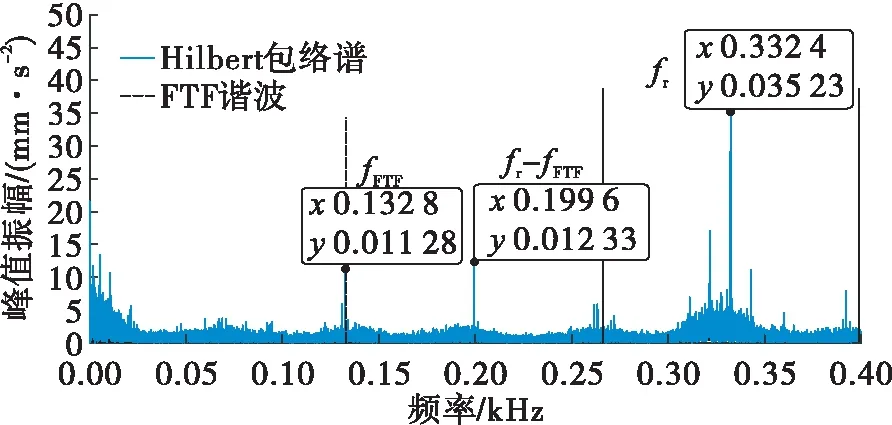

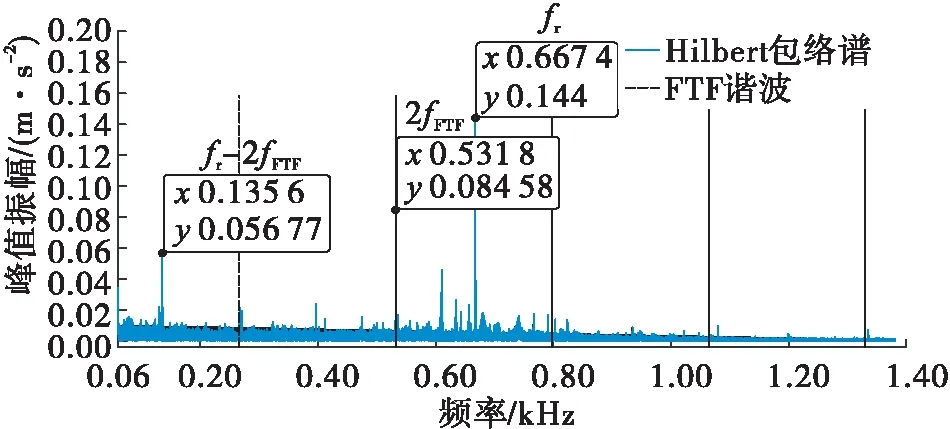

为深度解析保持架故障情况,对系统全运行状态进行EMD-Hilbert包络解调分析。首先,将轴承全运转状态按转速不同进行分离,得到11种状态的独立运行数据;然后对每一种轴承运转状态数据进行EMD自适应分解,选取包含共振频带的前4个IMF分量进行信号重构,剔除背景噪声的同时增强保持架故障特征;最后,将以上重构信号进行Hilbert变换,求取轴承故障的包络信号,获取含有明显保持架故障特征的EMD-Hilbert包络谱。通过分析系统11种状态的EMD-Hilbert包络谱发现,轴承在初始的20 000 r/min状态下就已经存在明显的保持架故障频率峰值,如图4所示。另外,系统轴承11种运行状态的Hilbert包络谱中全部包含明显的保持架故障频率峰值。

图4 20 000 r/min转速下轴承振动信号的Hilbert包络谱

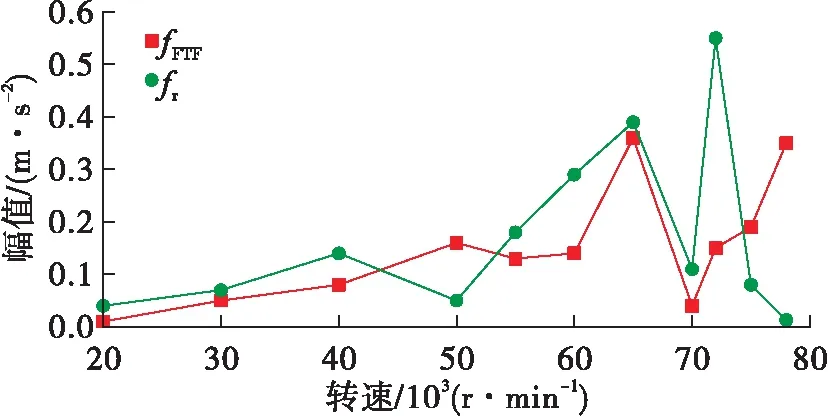

图5为轴承在不同转速下保持架故障频率峰值和轴频峰值的统计情况。可见在20 000~65 000 r/min转速上升阶段,保持架故障频率峰值也在线性上升,甚至在50 000 r/min转速下保持架故障频率峰值超过轴频峰值。说明在这一阶段,保持架故障在逐渐扩大化和严重化,到65 000 r/min转速下保持架故障频率峰值达到最高。因此,至少应该在50 000 r/min转速下就采取相应措施,以避免轴承保持架故障进一步劣化给旋转机械系统带来的不可逆损伤。

图5 轴承保持架故障频率峰值和轴频峰值统计图

在70 000~78 000 r/min转速阶段,轴频峰值极不稳定,保持架故障频率峰值却直线上升,并超过系统轴频幅值,说明保持架的损坏程度已经严重影响系统轴承的运转,并于78 000 r/min转速下第68 s表现为功率激增,振动幅值异常。由此可见,轴承故障表现于功率激增的时刻,已经是保持架故障发生的中后期,这对于故障的早期预测和防护无法提供有效判据。

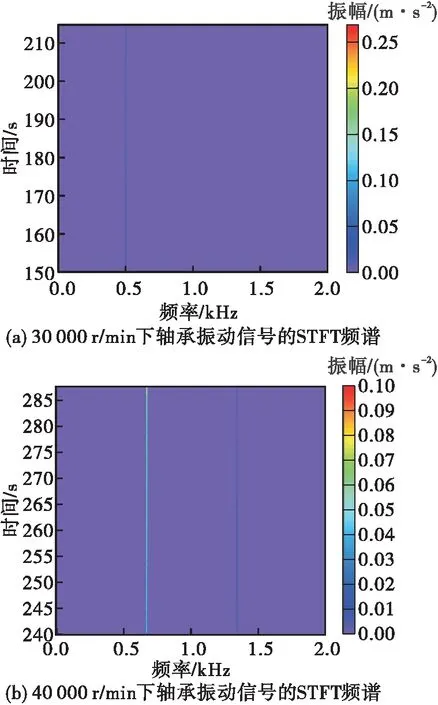

2.5 基于EMD的Hilbert包络解调分析与常规STFT分析结果对比

为验证EMD-Hilbert包络解调分析对涡轮泵高速轴承保持架故障特征提取是否有效,本文将EMD-Hilbert包络谱与常规STFT分析结果进行了对比,选取了30 000、40 000 r/min两种转速状态下的轴承故障数据,分析结果如图6~图8所示。从图6 STFT频谱图可以看出,轴承保持架特征频率淹没在了以轴频特征为中心的频谱图中。而图7、图8的Hilbert包络谱中,保持架故障特征频率则比较明显,容易辨认。相对于STFT频谱分析,基于EMD的Hilbert包络解调分析对冲击类故障比较敏感,通过EMD分解重构剔除了不必要的频率干扰,更能凸显故障特征频率,更容易对轴承故障进行诊断。

图6 轴承故障信号的STFT分析结果

图7 30 000 r/min转速下轴承振动信号的Hilbert包络谱

图8 40 000 r/min转速下轴承振动信号的Hilbert包络谱

3 结束语

本文通过对轴承故障特征提取算法的研究,采用基于EMD的Hilbert包络解调方法从真实的轴承故障信号中准确提取出了轴承的故障特征。首先,将该算法应用于功率激增时刻,即78 000 r/min转速时刻,提取出了明显的保持架故障频率;然后,将基于EMD的Hilbert包络解调分析结果与常规的STFT分析结果进行比较,结果显示基于EMD的Hilbert包络解调分析算法能够减少环境噪声的干扰,可以有效增强轴承故障的特征信息,更有利于轴承故障的诊断;最后,对系统11种运转状态分别进行了基于EMD的Hilbert包络解调,解析出轴承保持架故障的渐进劣化全过程,确定出轴承故障早期人为干预的具体时刻,为轴承试验系统早期故障的预防提供了科学的依据,提高了涡轮泵高转速特性轴承试验台的故障快速定位能力,降低了轴承故障劣化对试验系统带来的风险和损失,对于火箭发动机涡轮泵轴承试验系统的健康监测和故障诊断具有工程价值。