RBCC发动机火箭及火箭冲压模态热力循环分析

南向军,李 斌,何国强

(1.航天推进技术研究院,陕西 西安 710100;2.西北工业大学,陕西 西安 710072)

0 引言

RBCC发动机是20世纪提出的组合动力概念之一,通过在冲压发动机流道中集成火箭推力室,极大拓宽了发动机的工作空域和速域,理论上具备实现单级入轨的能力。

组合动力一般有多种工作模态,在不同的速度段采用最优的模态,可以有效提升全飞行过程的整体性能。RBCC发动机一般有4种模态,即引射模态、亚燃冲压模态、超燃冲压模态及火箭模态,其中引射模态工作于低速段,主要是2.5Ma以下,冲压模态工作于2.5~8+Ma范围,出大气层后工作于火箭模态,工作马赫数可达到入轨速度。

美国在RBCC发动机方面开展了大量的研究工作,如早期的引射冲压发动机(ejector ramjet engine,ERJ)采用了亚燃冲压与火箭的组合。在1964—1967年,Marquardt对该发动机进行了一系列地面试验,研究了起飞加速、跨音速和超音速飞行等工作模式[1-2]。

Aerojet公司研制的Strutjet RBCC发动机方案是宽范围多模块、多模态RBCC发动机的典型代表,它采用了超燃冲压与火箭的组合[3]。发动机采用三维侧压式进气道,多模块并联设置,燃烧室为双模态两级设计,前一级为超燃模态、后一级为亚燃模态。中间的隔板末端为两级燃烧室界面,于其底部设置引射火箭。其进气道顶板可调,以实现喉道面积的调节;喷管的唇口可调,可适应较宽的落压比范围。独特的可调进排气和两级燃烧释热设计,使发动机具有很宽(0~8Ma)的工作范围,同时还能实现良好的流道匹配特性。

国内在RBCC发动机方面开展了大量研究工作,研究早期针对引射模态开展了详细的理论和试验研究,建立了含化学反应的引射模态性能分析模型,针对DAB模式研究了推力性能提升的方法[4],搭建了引射模态的试验系统,开展了引射模态的发动机试验[5]。同时还利用数值模拟研究了引射模态下两股气流的掺混机理,分析了流场,得出了主要因素的影响规律[6]。根据发动机工作模式建立了一维性能计算模型[7],获得了良好的计算精度,并研究了热力壅塞的形成条件[8]。对引射模态抗反压能力与掺混程度的关系也进行了研究,结果表明上游掺混更有利于提升抗反压能力[9]。

从研究结果看,火箭燃气引射可以提升空气流的压力,对发动机性能提升有利,发动机性能与引射比、发动机流道、喷管喉道、火箭燃气的掺混方式、发动机工作模式等因素有关,引射模态的性能提升需多个参数良好匹配才能实现,地面零速状态下引射增益比可达到100%以上[10]。

多种模态转换工作是宽范围RBCC发动机的一个重要特征,恰当的模态转换点是发动机平稳工作的关键,也是提升全弹道性能的关键,文献[11]研究了引射—亚燃模态转换点问题,基于比冲最优、推力平衡变化的原则获得了最优转换点(2.6Ma左右)。此时冲压发动机已经具有良好的推力和比冲性能,该结论与一般认识相符。对模态转换进行的数值模拟研究表明,实现平稳的模态转换与火箭工况调节、燃油喷注控制紧密相关[12]。亚燃模态形成的关键是热力喉道,研究表明热力喉道是三维结构,与凹腔、释热程度有关[13-14]。文献[15]开展了引射模态向亚燃模态转换过程的数值模拟研究,发现转换过程中宜调整小火箭推力以维持气流参数稳定,这对实现模态平稳转换非常重要。另外,亚声速来流和超声速来流下火箭推力室的调节策略有所不同[16],亚声速来流宜增大推力,超声速来流宜减小推力。

从研究情况看,RBCC发动机模态的研究主要集中在引射模态及引射模态与亚燃模态转换、热力喉道等方面。高马赫数段的超燃模态与超燃冲压发动机工作原理相似。火箭与火箭冲压模态的研究主要有发动机流场的数值模拟及不同模态对应的性能、使用途径等方面,试验研究较少。另外,文献[17]还研究了不同推进剂对发动机不同模态性能的影响,结果表明氢燃料最优,甲烷和煤油相当。

RBCC发动机的火箭模态和火箭冲压模态是其特有的工作模式,其性能水平由火箭推力室与冲压燃烧室的融合方式决定。为了研究火箭推力室与冲压流道的融合工作特性,本文基于前期开展的RBCC发动机地面试验数据建立一维性能分析模型,获得发动机沿程气流参数,分析发动机火箭及火箭冲压模态的热力循环,从而揭示火箭推力室与冲压燃烧室的融合工作过程。

1 RBCC发动机构型及计算模型

RBCC发动机由进气道、隔离段、燃烧室、火箭推力室及喷管等构成。火箭推力室外置于燃烧室中段上侧。

发动机流道的构型和一维计算模型详见文献[18]。火箭推力室工作时,引入了额外的动量和能量,因此需对动量方程进行改进,以考虑火箭羽流的影响,改进后的动力方程为

式中:pi、Ai分别为火箭推力室出口的压力、面积。

火箭工作时考虑了火箭羽流成分以及质量、速度及能量添加的影响。

2 一维计算与试验结果对比

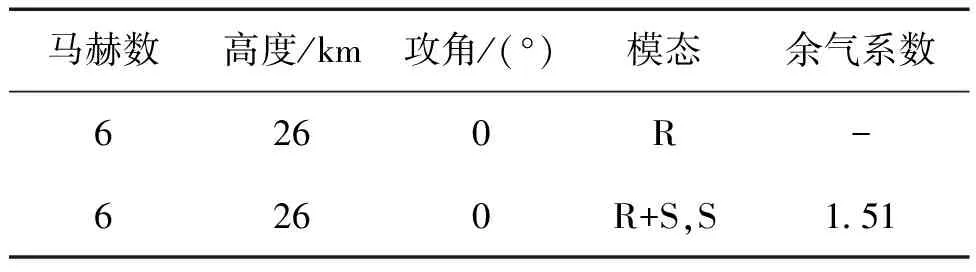

计算模型采用数值模拟和气动理论方法建立。为了验证其计算精度,采用试验结果对其进行了校核。表1给出了发动机的试验工况,在6Ma状态开展了火箭、火箭冲压及冲压模态的试验,“R”表示火箭模态,“R+S”表示火箭冲压模态,“S”表示冲压模态。表2给出了火箭推力室的相关参数。

表1 发动机试验工况

表2 火箭推力室工作参数

2.1 自由射流试验结果

图1给出了发动机的沿程压力分布。可见火箭模态下发动机燃烧室前半段压力与冷态相同。受火箭羽流影响,燃烧室后半段压力有一定升高,喷管压力略有升高。

图1 发动机沿程压力分布

冲压模态燃烧室压力较高,最高达到来流的60倍,隔离段内几乎没有激波串形成,燃烧室内增压和释热同时进行。增压过程近似线性爬升,该处主要由激波串增压。之后压力略有下降,该处释热结束,在扩张通道内压力无法维持。之后的突然下降是安装火箭推力室带来的流道突扩所致。最后的压力升降由波系反射相交形成。火箭冲压模态下发动机压力与冲压模态相当。

火箭模态发动机推力系数为 0.269(扣除了附加阻力,并以来流动压p0和捕获面积Am无量纲化),比冲为246 s,与火箭推力室的性能相当。火箭冲压模态推力系数约0.685,比冲425 s。火箭燃气的引入导致发动机比冲相比冲压模态明显下降。

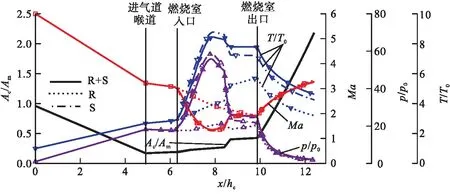

2.2 发动机沿程参数与性能分析

利用一维计算模型对发动机的沿程参数进行了计算,如图2所示。受火箭推力室羽流影响以前,火箭冲压模态的变化与冲压模态相同,火箭气流的影响主要体现在二级燃烧室。火箭推力室羽流为高温高压高速燃气,与冲压燃气掺混后,导致冲压燃气温度和压力均有一定提高,总体变化规律没有明显区别。

图2 发动机沿程参数分布

发动机火箭模态,在火箭推力室以前均为冷态流场,气流经进气道压缩后,在隔离段内压力略有下降,温度略有升高,在燃烧室内受面积变化和摩擦损失影响,压力先略有下降后逐渐升高,温度逐渐升高,马赫数的变化规律与温度相反。至火箭推力室截面,受推力室燃气掺混影响,温度明显升高,压力受面积影响仍然下降,马赫数下降速率减缓,之后在二级燃烧室和喷管中受面积和摩擦影响,压力、温度先逐渐升高后迅速下降,马赫数先逐渐下降后迅速升高。

从气流参数变化情况看,火箭推力室燃气与冲压气流掺混后,提高了气流温度、压力和速度,对马赫数影响不大。

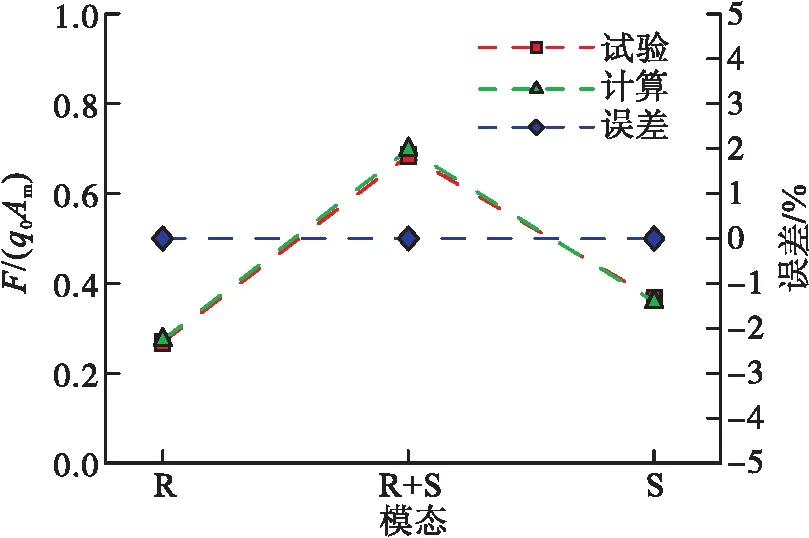

图3给出发动机推力F对比。从计算结果看,一维计算结果和试验结果吻合较好,误差在±5%以内。一维计算模型采用发动机真实压力计算,且考虑了主要影响因素,计算结果具有良好的精度。

图3 发动机推力结果对比

3 发动机热力循环分析

3.1 热力循环与工作效率

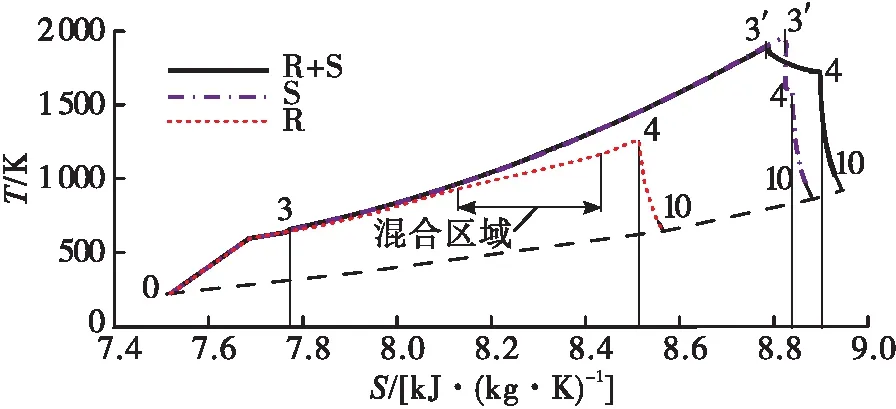

图4给出了发动机的热力循环,发动机喷管出口没有达到环境压力,在大气中继续膨胀,图中以虚线形式给出了继续膨胀和等压释热的过程。

图4 发动机热力循环

进气道压缩后温度和熵同时增加,在隔离段中无反压状态温度变化较小,熵仍然有一定增加。在激波串区域温度升高明显,爬升斜率与进气道压缩过程相当。

火箭冲压模态及冲压模态,燃烧室内气流温度逐渐升高,但斜率明显低于进气道,燃烧室产生的熵增很大,约为总熵增的80%。在喷管中气流温度迅速下降,熵增较小,占压缩过程熵增的一半以下。火箭燃气的影响仅体现在局部数值的变化上,对总体循环影响很小。

火箭模态,燃烧室内温度较低,由于没有释热,温升较小,最高温度仅为冲压模态的65%。在火箭燃气掺混区域气流温度有明显升高,但也产生了较大的熵增,占燃烧室熵增的41%。

火箭冲压模态,发动机的能量来源有两个:一是冲压流道燃料的热值,二是火箭燃气本身的能量。为了计算发动机的工作效率,发动机的总能量来源为以上二者之和,计算时不考虑火箭推力室自身的能量损失,以火箭出口为界面。

图5给出了发动机的工作效率,火箭冲压和冲压模态燃烧效率ηb分别为0.58和0.65,冲压模态室压略高,燃烧效率较高。热效率ηth分别为0.39和0.33,总效率η0分别为0.37和0.30。ηtc和ηp分别为热循环效率和推进效率。火箭冲压模态由于火箭燃气的引入,除燃烧效率外均高于冲压模态,循环的关键参数热效率和总效率约高20%。这表明火箭燃气的引入可以有效提升热循环效率,改善发动机的工作状态。

图5 发动机工作效率

火箭模态以加入的火箭燃气自身的总焓为添加的能量计算,热循环效率仅为0.12,远低于冲压工作的情况。从循环上分析,加入的总能量较少时,抵消发动机流道的不可逆损失后,转化为动能的能量很少。

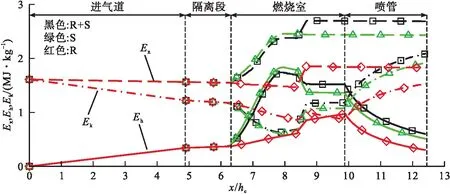

3.2 发动机有效能分析

图6给出发动机的沿程有效能分布,其中Ex为总有效能,Eh为热力学有效能,Ek为机械能。火箭冲压模态的总体趋势与冲压模态相同,总有效能在燃烧室以前受摩擦、激波等不可逆损失轻微下降,在燃烧室内受释热影响迅速升高,在喷管内有轻微下降。两种模态的主要区别在于火箭冲压模态有火箭燃气引入的部分有效能增量。动能和热力学有效能在发动机流道中相互转化,在燃烧室突扩截面以前动能转化为热力学有效能,此后为热力学有效能转化为动能。

图6 发动机有效能分布

火箭模态在火箭燃气掺混以前,总有效能受摩擦、激波等不可逆损失影响略有下降。火箭燃气掺混后,总有效能、机械能及热力学有效能均明显增加,这部分主要是火箭燃气本身的有效能加入所致,在掺混后总有效能略有下降。火箭模态没有煤油燃烧的强释热,总有效能水平远低于冲压模态。

发动机有效能产生率(燃烧室的有效能增量与理论最大释热量之比,火箭冲压模态还需考虑火箭燃气本身的能量)在火箭冲压和冲压模态分别为0.45和0.48。火箭模态以火箭燃气的总焓计算,有效能产生率为0.74,明显高于冲压工作的状态,原因是冲压流道工作时较低的燃烧效率影响了有效能的增量,导致产生率偏低。

图7给出了发动机有效能的分配情况。火箭冲压和冲压模态,喷管中有效能损失比例很小,小于1%,进气道中有效能损失比例在7%以下,仍然较小。转化为机械能Ek的比例约为30%~40%。从喷管出口流出的燃气中热力学有效能Eh比例最高,在50%以上。

图7 发动机有效能占比

火箭模态进气道中损失比例约为13%,喷管损失约2%,转化为机械能的比例约为16%,随着尾气排入大气中的热力学有效能损失比例高达69%。

从有效能的分配比例看,进排气系统中损失的有效能较低,损失在排气中的有效能是发动机的主要损失,其比例达到50%以上,这是改善发动机性能的主要方向。火箭模态排气中的有效能损失比例更高,达到69%,可见火箭模态的热力循环并不理想,有较大的提升潜力。

4 发动机推力增益分析

试验发现,火箭模态下火箭开启后推力差量系数达到0.385,明显大于火箭推力室本身的推力系数(0.296)。这表明火箭推力室在冲压流道中可以产生更大的推力。采用一维模型对火箭模态进行了计算,得到火箭模态的推力差量系数为0.382,与试验结果吻合。相比火箭推力室本身的增益约为29%。

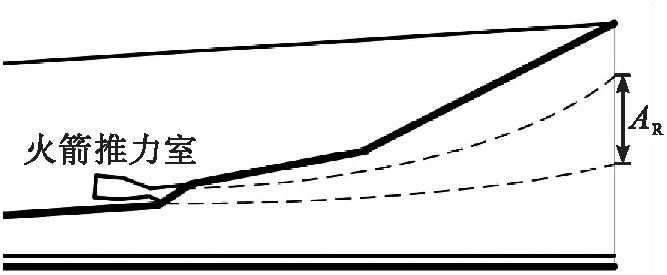

为了分析推力增益产生的原因,构造了火箭推力室羽流的虚拟流管,如图8所示,其中AR为火箭羽流占的出口面积。实际上火箭羽流与冲压气流掺混融合,难以区分,为了理论分析,构建了虚拟的分析模型。火箭推力室燃气由推力室至发动机出口继续膨胀,根据质量比可以计算出这部分质量继续膨胀的面积比约为17.5。

图8 火箭推力室羽流虚拟流管

对火箭推力室燃气在流道中产生的力和冲压流道气流产生的力进行了计算。反常的是火箭羽流出了推力室后在发动机流道中产生的推力系数为-0.083,产生了负推力。冲压流道中气流产生的推力系数为0.057,为正推力。火箭燃气虽然继续膨胀却并没有产生预期的推力。分析原因可知,火箭推力室燃气在与冲压空气掺混后,自身的总温和速度均有显著下降,总温下降至63%,速度下降至76%。总能量和速度的减小完全抵消了二次膨胀的推力贡献,以致形成了负推力。

从发动机热力循环分析可知,火箭推力室排出的高焓、高速燃气中含有较多的能量,其与冲压气流掺混后,燃气中的部分能量添加进冲压流道的气流中,从而形成了有效的热力循环,产生了显著的机械功输出,客观上表现出了推力增益,这也是冲压流道产生正推力的原因。两部分之和再加上火箭推力室的推力,即为发动机流道产生的总推力(推力系数为0.270)。

5 结论

本文基于RBCC发动机试验研究数据,对发动机火箭及火箭冲压模态进行了分析,并研究了有效能的变化情况,得出以下结论。

1)建立的一维模型可以准确计算发动机推力,与试验结果的误差在5%以内。

2)火箭冲压模态下火箭燃气的引入可以有效改善发动机的热力循环,热效率提升约20%,火箭燃气的引入对有效能产生率和有效能的分配比例影响不大。

3)发动机火箭模态的推力增益产生的主要原因是火箭燃气的能量添加至冲压流道中,形成了有效的热力循环,产生了一定的机械能增量,从而表现出了推力增益。