GH4169高温合金高速切削表层微观组织分布规律研究*

周金华,刘次杰,舒爱玲,赵超群,任军学,张 渝

(1.西北工业大学,航空发动机高性能制造工业和信息化部重点实验室,西安 710072;2.中国航发商用航空发动机有限责任公司,上海 200241)

GH4169高温合金具有良好的抗疲劳和耐腐蚀性能,在较大的温度范围内仍保持良好的综合性能,被广泛地应用于航空发动机的关键结构部件[1]。然而,其切削过程中存在加工硬化倾向大、散热能力弱及刀具磨损严重等问题,是一种典型的难加工材料[2]。在切削过程中,工件材料在高温、大应力、高应变及高应变率的力–热载荷作用下,发生了剧烈的弹塑性变形,已加工表层材料的微观组织结构也随之发生了改变。材料内部微观组织的改变可能会使构件在服役过程中发生疲劳断裂[3],因此研究加工表层微观组织的形成机制有着重要的工程应用价值。

西北工业大学的姚倡锋[4]和山东大学的任小平[5]等开展了GH4169高温合金切削加工表层材料微观组织演变方面的研究工作。结果表明,工件表层材料微观组织的变化主要是力–热耦合作用引起剧烈塑性变形的结果。先进材料测试技术的迅速发展为深入研究材料微观结构演变机理提供了有效手段。2005年,M’Saoubi等[6]首次利用EBSD研究了切削过程中表层材料的微观组织变化,并分析了高应变和高应变率引起的晶粒细化机制。Wang等[7]利用EBSD和TEM测试观察了Ti6Al4V合金加工表面的孪晶行为,揭示了变形孪晶的形成机制及其对加工硬化的影响。Ren等[8]结合SEM、EBSD和TEM等多种测试技术进行了多尺度的冶金观察,建立了GH4169高温合金加工亚表面的微观组织的定量表征模型,结果表明,可以通过优化切削参数来获得更好的工件表层微观组织。Xu等[9]研究了Ti6Al4V合金加工表面近表层的晶体结构,并通过材料组织的PED测试表征了加工表面的纳米级微观结构。高应变率和第二相颗粒的析出被认为是纳米晶粒形成的主要因素。有限元方法可在宏观尺度上较好地展示工件不同区域的微观组织分布,是研究加工过程微观组织演变的有效方法。Wang等[10]通过有限元仿真研究了Ti6Al4V合金在高速切削过程中切屑和加工表面的晶粒尺寸和显微硬度的演变,结果表明,只要选择合适的加工参数,高速切削加工可在工件已加工表面产生超细晶粒。为揭示Ti6Al4V合金高速切削过程中切屑的晶粒细化行为,Xu等[11]结合有限元和元胞自动机方法展开了研究,结果表明这是研究高速切削过程中微观组织演变的有效途径之一。刘丽娟[12]考虑到Ti6Al4V钛合金动态再结晶现象会加剧材料的热塑性失稳,建立了考虑动态再结晶软化效应的本构模型,为从微观组织演化角度建立适用于高速切削的本构模型提供了有效途径。上述文献较少研究已加工表面不同深度的微观组织形成机制,高速切削GH4169高温合金过程中,加工表层材料微观组织的演变机制极为复杂,迄今为止尚未形成一致的结论,有待进一步研究。

针对上述现有问题,本文通过试验测试和有限元仿真研究GH4169高温合金高速切削加工表层材料微观组织的形成机制及分布规律。首先,开展GH4169高温合金的高速正交切削试验,并通过EBSD观测已加工表层材料的微观组织;然后,建立GH4169高温合金高速正交切削的有限元仿真模型,并获得加工表层材料应变和温度的梯度分布;最后,结合仿真和试验测试结果分析GH4169高温合金已加工表层材料微观组织分布规律。

1 正交切削试验与仿真建模

1.1 正交切削试验

正交切削指刀具–工件的相对运动与切削刃成直角的切削,故又称为直角切削,如图1所示。正交切削是切削加工的基础,常用于理论和试验研究。通过几何变换,可将正交切削模型拓展至三维斜角切削模型,可进一步获得更为复杂的加工模型。

图1 正交切削示意图Fig.1 Schematic diagram of orthogonal cutting

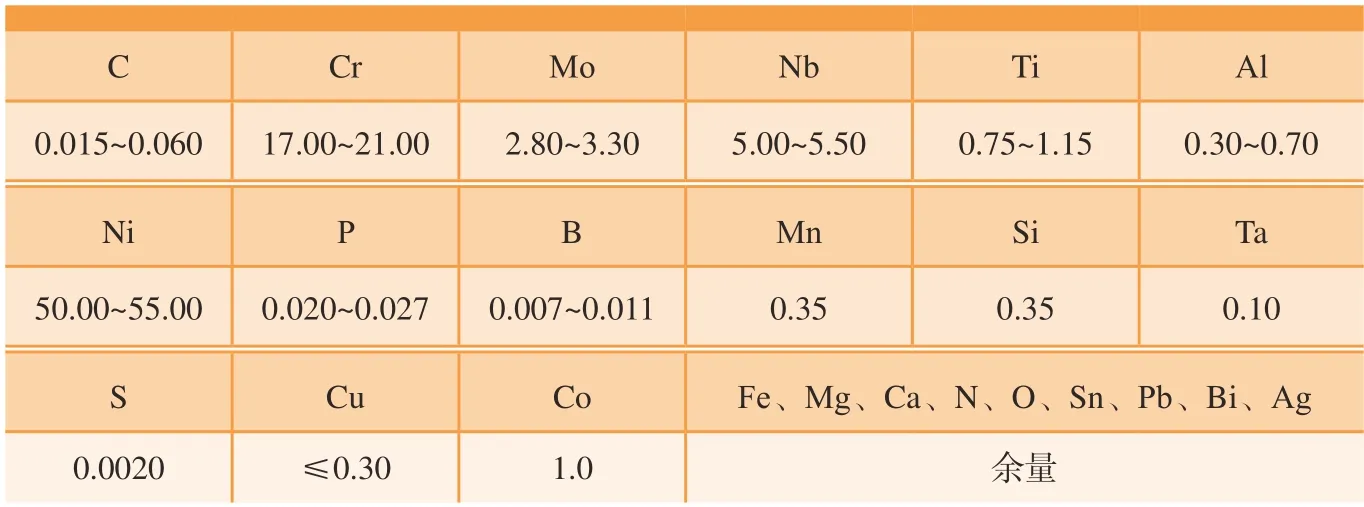

采用外圆切槽的加工方式实现GH4169高温合金的高速正交切削,试验在三轴数控车床HK63上完成。刀具的前角、后角和圆角半径分别为12°、6°和20 μm。工件为GH4169高温合金圆柱形棒料,直径为213 mm,长度为300 mm,冷却方式为干切削。工件材料已经过时效处理,其化学成分如表1所示。

表1 GH4169高温合金化学成分(质量分数)Table 1 Chemical composition of GH4169 (mass fraction) %

采用TESCAN MIRA3扫描电镜测试原始工件材料的微观组织结构,得到的EBSD图像如图2所示。由图2(a)可知,GH4169高温合金的原始微观组织主要由等轴晶粒和退火孪晶组成;图2(b)为晶界图,分析结果表明,大于15°的大角度晶界(HAGB)约占93.06%,其中约46.6%(55°~63.5°)属于孪晶界(TBs);图2(c)为初始微观组织的极图,可以看出,初始微观组织中晶粒取向具有随机性,且存在较弱织构;图2(d)统计了晶粒尺寸分布,可以看出原始微观组织中直径小于5 μm的晶粒占比约为25%,进一步分析得到平均晶粒直径约为13.6 μm。

图2 原始微观组织Fig.2 Original microstructure structure

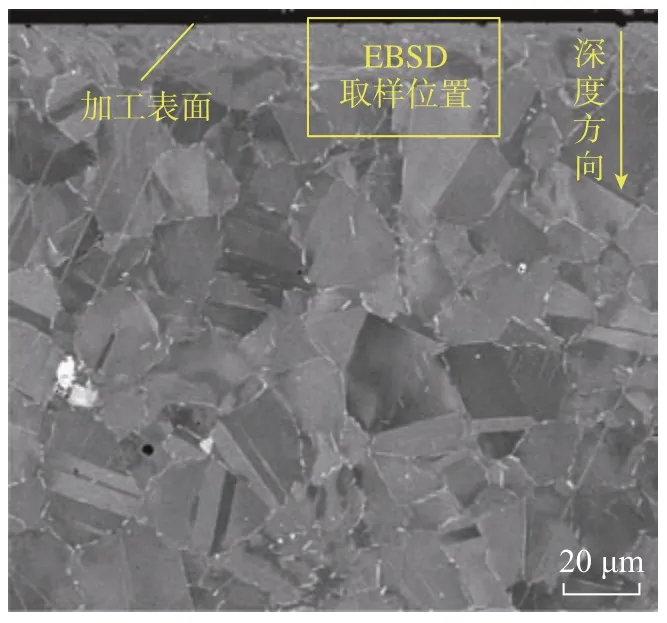

图3为GH4169高温合金高速正交切削试验的加工现场。工件先用2 mm的切槽刀加工成4 mm宽的凸台用于切削试验。未变形切屑厚度t及切削速度V如表2所示。测力系统为Kistler测力系统,包括测力台(9255B)、多通道放大器 (5080A)和Strtust STG数据采集器;切削力数据采用DynoWare软件进行分析。选取测量切削力后半段稳定区域作为有效数据段,取平均值作为平均切削力的试验值。为避免刀具磨损对下一组试验数据的影响,每组试验完成后更换一把新刀进行下一组试验。切削完成后,采用刀具扫描仪 (IFM–G4)测量后刀面的磨损值,沿切削刃方向均布3个点,测量3次取最大值为刀具磨损测试值。将切屑镶样并进行研磨和抛光,采用电子显微镜测量切屑的几何形貌。采用线切割技术在加工表面进行取样,进行电解抛光,利用EBSD观察加工表层材料的微观组织形貌,如图4所示。考虑到初始材料晶粒尺寸,先选择一个200 μm×60 μm的区域进行拍摄,获得变形层深度,再对变形层进行拍摄。

表2 正交切削试验方案Table 2 Test scheme for orthogonal cutting

图3 正交切削试验现场Fig.3 Experimental setup of orthogonal cutting experiment

图4 加工表面取样位置Fig.4 Sampling position of machined surface

1.2 正交切削有限元建模

高速切削是一个高温、高应变率的大塑性变形过程,准确可靠的材料流动应力模型对描述切削过程中的动力学响应至关重要。本文采用改进的Johnson–Cook本构模型,该模型除了考虑应变、应变率硬化和热软化之外,还考虑了温度相关的流动应力软化的影响,其表达式如下。

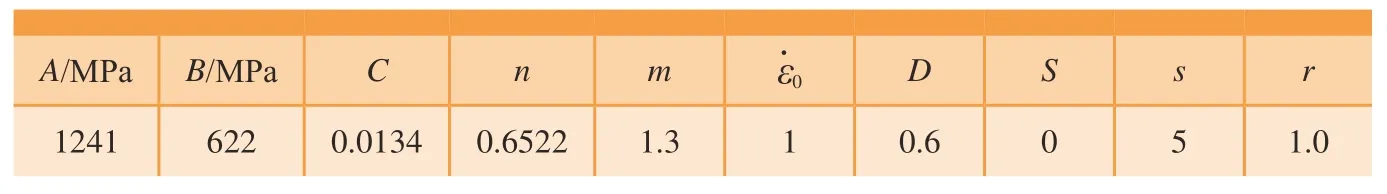

式中,σ为等效流动应力;ε为等效塑性应变;为等效应变率;为等效参考应变率;T为工件温度;Tr为室温;Tm为工件材料熔点;A、B、n、C和m分别为屈服强度、硬化模量、硬化系数、应变率硬化系数和热软化指数。D、S、s和r是描述材料动态行为的本构方程系数。本文采用文献[13]中的本构模型参数,具体如表3所示。本文通过编写VHARD子程序,并在ABAQUS求解器的计算过程中完成对该修正Johnson–Cook(J–C)本构模型子程序的调用。

表3 GH4169高温合金本构模型参数[13]Table 3 Parameters of material constitutive model of GH4169[13]

为描述切屑形成过程,在该仿真模型中添加切屑分离准则,本文采用Johnson–Cook损伤模型,它同时考虑了应力三轴度、应变率和温度。Johnson–Cook损伤模型表达式如下。

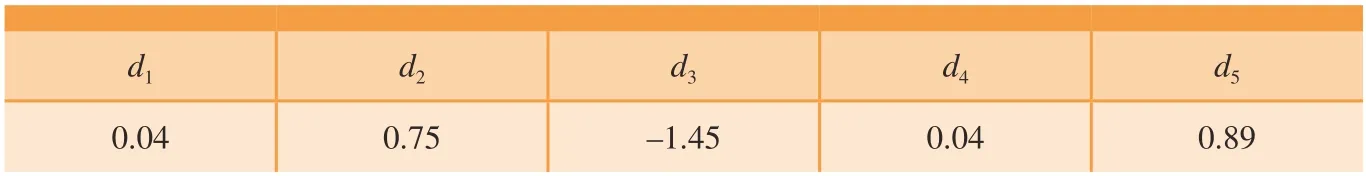

式中,di(i=1,2,3,4,5)为失效参数;为参考应变率;η为应力三轴度,可由静水压力/等效应力获得。GH4169高温合金的Johnson–Cook损伤模型的失效参数如表4所示[14]。

表4 GH4169高温合金Johnson–Cook损伤模型参数[14]Table 4 Fracture constants of Johnson–Cook fracture model for GH4169[14]

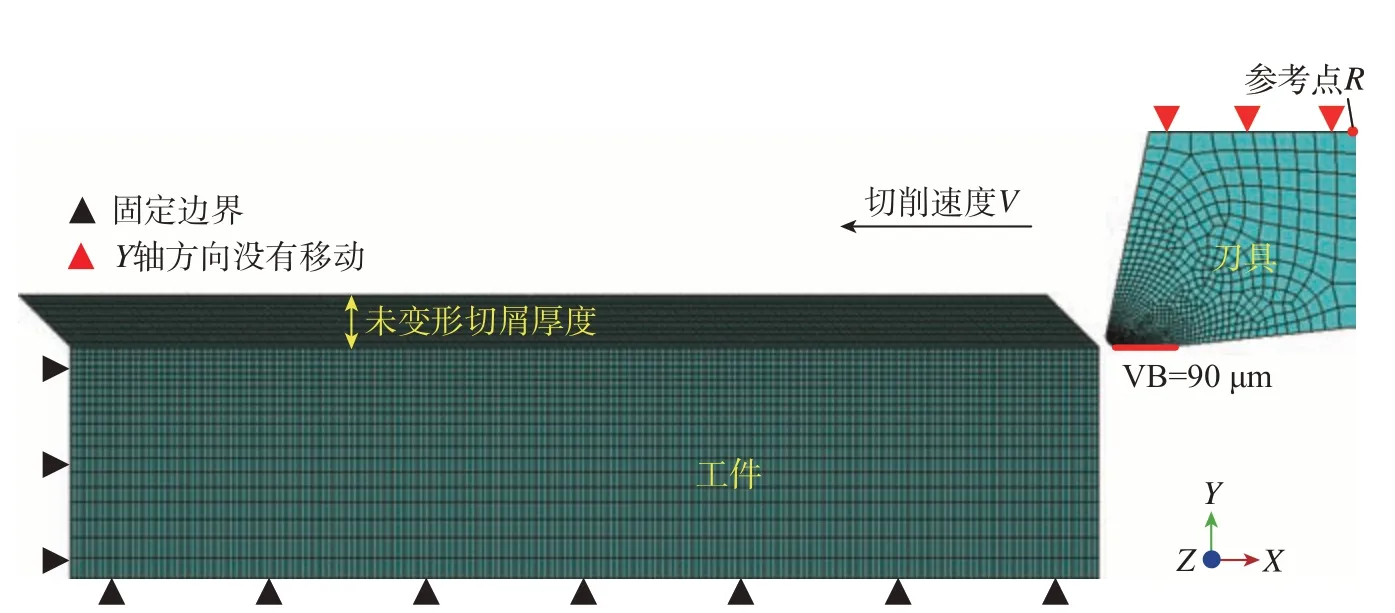

为获得变形过程,采用ABAQUS/Explicit软件进行有限元仿真。所建立的二维正交车削模型如图5所示。该模型采用动力、温度–位移、显示分析步,工件和刀具均采用CPE4RT单元。为提高效率,切削层的网格尺寸较小,为0.005 mm,工件采用不均匀布种,范围为0.005 ~ 0.04 mm。刀尖处网格较密,为0.002 mm。将刀具设置为刚体,并与图5中参考点R绑定。考虑到GH4169高温合金切削过程中刀具磨损严重,该模型将刀具设置为考虑后刀面磨损的刀具,其前角、后角和圆角半径与试验保持一致。后刀面磨损值VB由试验测试获得,测试6组试验所用刀具的刀具磨损值VB,其平均值为90 μm,以此建立磨损刀具几何模型。刀具和工件之间采用库仑摩擦准则,工件材料的物理属性参数设置来自于文献[15],具体如表5所示。为避免工件在水平方向上和垂直方向上运动,将其左边和下边固定。切削速度方向平行于工件底边,速度载荷施加在参考点R上。切削参数与正交切削试验保持一致,仿真结束后,将R处的切削力作为仿真切削力。

表5 GH4169高温合金的物理和机械性能[15]Table 5 Physical and mechanical properties of GH4169[15]

图5 正交切削有限元仿真模型Fig.5 Finite element model for orthogonal cutting

1.3 仿真与试验对比

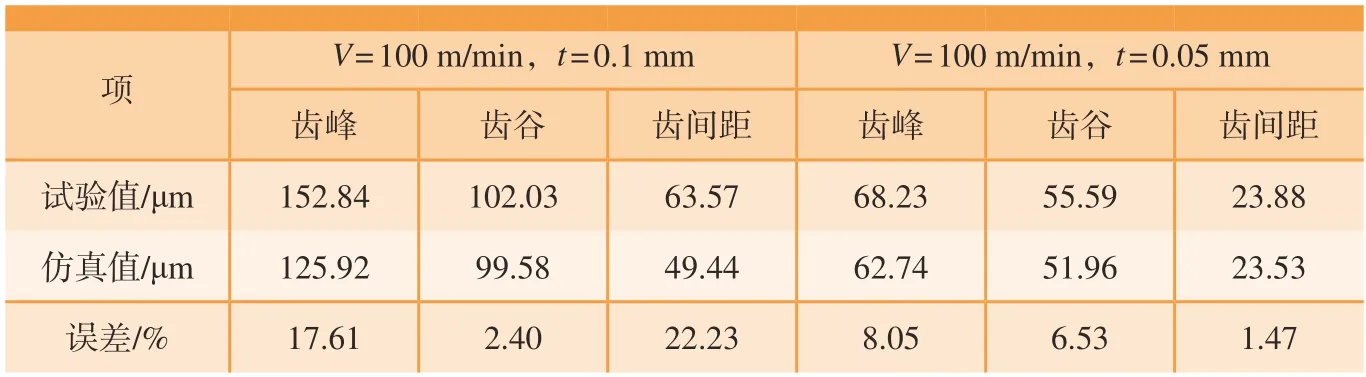

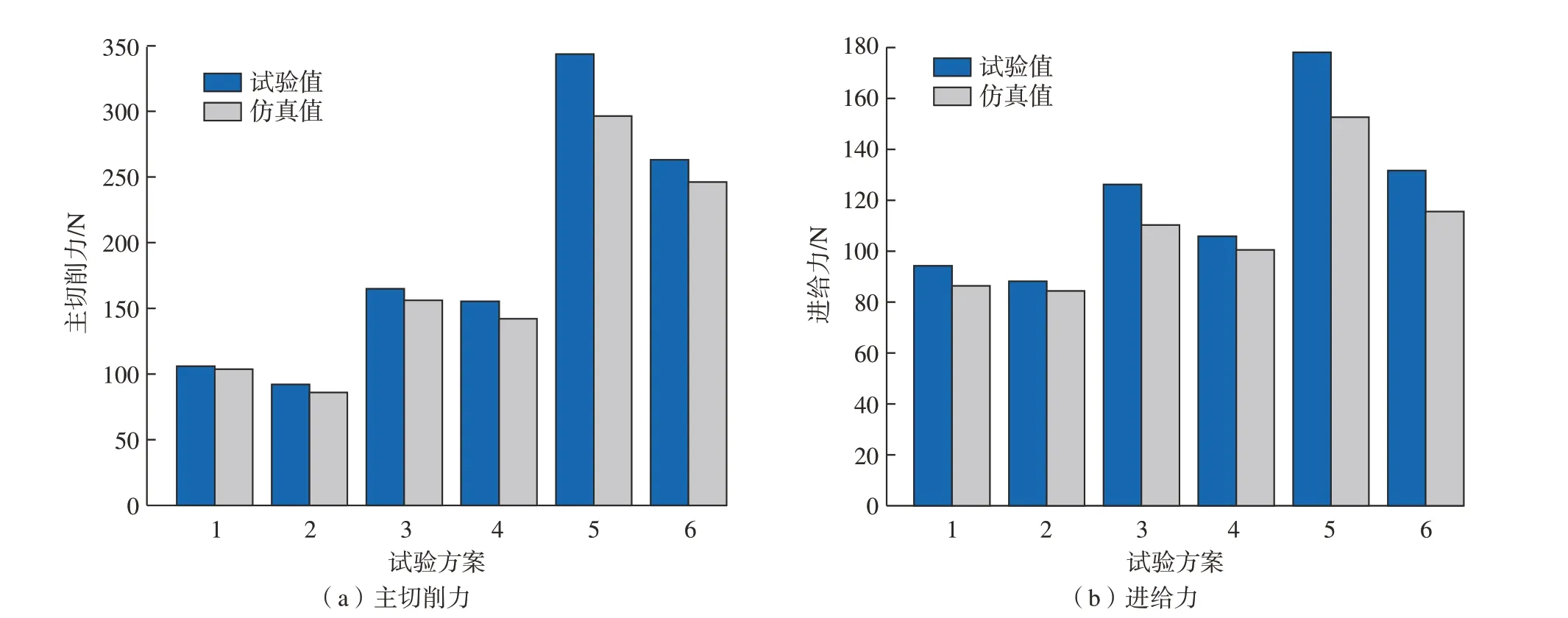

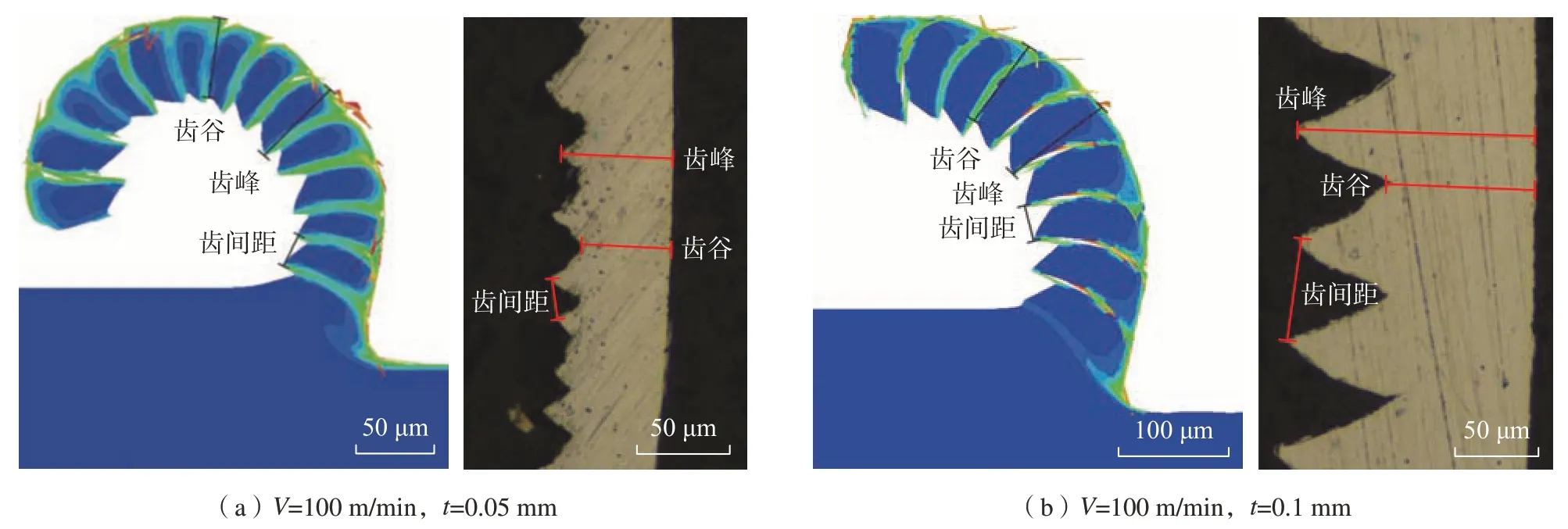

为验证仿真模型的准确性,比较了试验和仿真模拟的切削力和切屑形貌。切削力结果对比如图6所示。可以看出,仿真切削力和试验切削力的变化趋势是一致,均随着切削速度的增大而减小,随着未变形切屑厚度的增加而增大。当未变形切屑厚度t为0.025 mm,切削速度V为100 m/min和200 m/min时,主切削力的预测误差分别为2.23%和6.70%,进给力的预测误差分别为8.36%和4.25%;当未变形切屑厚度t为0.05 mm,切削速度V为100 m/min和200 m/min时,主切削力的预测误差分别为5.31%和8.49%,进给力的预测误差分别为12.56%和5.07%;当未变形切屑厚度t为0.10 mm,切削速度V为10 m/min和100 m/min时,主切削力的预测误差分别为13.75%和6.49%,进给力的预测误差分别为14.28%和12.25%;总体平均误差为9.46%。可以看出有限元仿真模型整体上对切削力的预测误差较小,平均误差小于10%,满足预期。图7比较了V=100 m/min,t=0.1 mm和V=100 m/min,t=0.05 mm切削条件下试验和仿真的切屑形貌。可以看出,由仿真和试验得到的切屑表现出相似的锯齿状特征,其齿峰、齿谷和锯齿间距的统计结果如表6所示。当V=100 m/min,t=0.1 mm时,齿峰、齿谷和锯齿间距的预测误差分别为17.61%、2.40%和22.23%;当V=100 m/min,t=0.05 mm时,齿峰、齿谷和锯齿间距的预测误差分别为8.05%、6.53%和1.47%;齿峰、齿谷和锯齿间距平均误差分别为12.83%、4.47%和11.85%。考虑到试验中实际切屑的锯齿并不是完全一致,尺寸上存在一定差异,可认为仿真模型能够有效地模拟切屑形貌。综上,可以认为该GH4169高温合金高速正交切削有限元仿真模型有效。

表6 仿真和试验的切屑几何形状对比Table 6 Comparison of simulated and measured chip features

图6 试验和仿真的切削力对比Fig.6 Comparison of experimental and simulated cutting forces

图7 仿真和试验的切屑形貌对比Fig.7 Comparison of simulated and experimental chip morphology

2 结果与讨论

为研究力–热载荷对加工后表层微观组织的影响,采用EBSD测试工件切削表层材料微观组织,同时通过有限元模型获取切削瞬时工件表层材料的应变和温度分布。

图8展示了切削速度为100 m/min,未变形切屑厚度为0.05 mm时工件表层材料的微观组织测试结果。图8(a)为表层材料微观组织截面图。EBSD可以采集材料每个点的取向信息,假如晶粒尺寸是1 μm,如果采用3 μm的步长,l μm的晶粒将不会被识别,为了识别更小尺寸的晶粒,本文选择了较小的步长,设置为0.3 μm。可知,工件表层材料在切削过程中发生了严重的塑性变形,晶粒沿切削方向被显著拉长、变形,并出现了一定程度的细化,严重受到切削加工影响的深度约为8 μm。根据细化晶粒的形态特征参数可推断,加工表层材料发生了动态再结晶现象,生成了再结晶晶粒。考虑到步长对解析率的影响,采用了接近EBSD技术极限的步长 (30 nm),在已加工表面近表层选择了25 μm×10 μm的区域,对其微观组织进行了测试,如图8(b)所示。可知,加工表面近表层材料的晶粒尺寸沿深度方向呈显著梯度分布特征,大致可以分为Ⅰ、Ⅱ两个区域。由图8(b)中的晶粒形貌特征和8(c)中的晶粒尺寸统计结果可知,I区域中形成了等轴的纳米晶粒,主要尺寸为100~200 nm。Ⅱ区域的晶粒沿切削方向被显著拉长,晶界处分布有部分再结晶晶粒。在同一晶粒内部可以观察到明显的色差,其中,不同的颜色代表不同的晶粒取向,可以判断,晶粒内部存在大量的局部取向差。图8(d)为加工表面近表层材料晶界取向分布统计结果,加工表面近表层包含了72.18%的小角度晶界,显示了亚晶的部分特性。由图2(b)和图8(d)可知,切削加工过程促进了小角度晶界的形成。与初始微观组织相比 (46.46% TBs),加工表层材料的孪晶界 (19.61%)明显降低,显然是因为剧烈的塑性变形,使得加工表层材料晶粒破碎,产生了再结晶晶粒。图8(e)为加工表面近表层材料微观组织的极图,与初始微观组织的极图 (图2(c))相比,切削加工后工件表面近表层材料的织构强度明显增强,这是因为塑性变形和动态再结晶使晶粒旋转并具有一定的取向性,使得织构强度增强。

图8 已加工表面表层微观组织Fig.8 Microstructure of machined surface

高速切削加工是一个高温、高应变、高应变率的大变形塑性过程,工件表层材料发生剧烈变形,晶粒细化是GH4169高温合金切削加工表层材料的重要特征。根据经典的动态再结晶模型,再结晶晶粒尺寸dDRX可表征为[16]

式中,a8、h8、n8、m8、c8和Q8为模型系数;d0为初始晶粒尺寸;R为理想气体常数。

从式 (3)可以看出,再结晶晶粒尺寸dDRX对应变、应变率和温度具有较强的依赖性。切削过程中,工件表层不同深度的材料承受了不同的力–热载荷,动态再结晶程度也有所差异。图9为仿真获得的V=100 m/min,t=0.05 mm;V=100 m/min,t=0.1 mm;V=10 m/min,t=0.1 mm 3种工况下已加工表层材料沿深度方向的塑性应变和温度分布。可以看出,应变和温度沿已加工表面深度方向呈现出相同的规律,即加工表面的应变和温度最大,在已加工表面完成力–热加载后,应变和温度开始沿深度方向梯度下降,呈现出明显的梯度分布特征,这与已加工表面微观组织晶粒尺寸变化呈梯度分布的规律一致。当V=100 m/min,t=0.05 mm时,受到显著力–热载荷影响的深度约为8 μm,应变和温度变化量分别可达1和300 ℃左右。加工表面最大温度达到850 ℃,应变达到3.6,极高的切削速度导致了极高的应变速率和温度变化率。极高的应变速率促进了纳米晶粒的形成,快速的升温过程有利于促进晶粒变形。因此,切削过程中产生的梯度分布的热–机械载荷是加工表层材料微观组织呈现梯度分布的本质原因。

3 结论

在切削GH4169高温合金的过程中,剧烈的塑性变形改变了已加工表层材料的微观组织,本文通过仿真模拟和试验测试相结合的方法,研究了高速切削加工表层材料微观组织演变规律及形成机制,获得的主要结论如下。

(1)试验测试结果表明,GH4169高温合金加工表层材料出现了晶粒细化现象,表面出现了等轴纳米晶,较深区域的晶粒沿切削方向上被显著拉长,平均晶粒尺寸沿深度方向逐渐增大,呈现明显的梯度分布。

(2)切削仿真结果表明,GH4169高温合金高速切削过程中,加工表层材料承受了剧烈的力–热载荷。近表层的应变和温度最高,沿深度方向逐渐下降,呈梯度分布。切削速度为100 m/min,未变形切屑厚度为0.05 mm时,从表面沿深度方向8 μm内,应变和温度变化量分别可达1和300 ℃。

(3)加工表面较高的应变、温度和应变率,促进了纳米级晶粒的形成。切削过程中产生的梯度分布的热及机械载荷是加工表层材料微观组织呈现梯度分布的原因之一。