热冲击环境下涂层/基底界面的微观形貌及元素扩散规律研究*

杨来侠,高 伟,赵晋超,高 扬,徐 超

(西安科技大学,西安 710054)

航空发动机被誉为“制造业皇冠上的明珠”,是关乎国防安全、能源安全的战略产业,是一个国家科技和工业综合实力的重要标志之一[1]。涡轮叶片作为航空发动机的热端部件之一,面对的工作环境温度最高、应力最复杂。随着先进航空发动机的发展,进气口温度逐年提升并且超过了高温合金的耐受极限[2–4]。为了满足航空发动机更高推重比的需求,通常在高温合金表面喷涂热障涂层(Thermal barrier coatings,TBCs)来提升涡轮叶片的进口温度和热效率。TBCs主要由导热系数低的陶瓷顶涂层 (Top coating,TC)、耐氧化腐刻的金属黏结涂层 (Bond coating,BC)以及长期处于高温环境中在TC和BC界面氧化形成的热生长氧化物(Thermal growth oxidation,TGO)组成[5–6]。在实际服役过程当中,TBCs面对复杂的应力及高温环境容易在界面处产生剥落失效。由于TBCs系统多层的结构,因此至少含有两个界面,即TC/BC界面以及BC/金属基底界面[7]。

近年来,关于TBCs中TC层和TGO生长的研究有很多,但是对于BC/金属基底界面的关注较少。由于金属基底和BC层之间的元素存在成分及浓度差异,在高温服役环境下金属基底和BC层之间不可避免地发生元素扩散,形成元素扩散区(Interdiffusion zone,IDZ)及二次反应区 (Second reaction zone,SRZ),进一步导致拓扑密堆相(TCP)的生长,影响TBCs系统的稳定性[8–10]。第二代镍基单晶高温合金DD6中含有较多W、Mo、Re等难熔元素,已经被广泛应用于先进航空发动机。另外,NiCoCrAlYHf(HY5)是一种高温保护涂层材料,由于具有良好的高温氧化和耐热腐刻性能,也可作为TBCs中的BC层材料。但是,目前关于DD6和HY5之间的热冲击和相互扩散行为的研究较少。

本文通过自主搭建的石英灯加热平台对喷涂了8YSZ/HY5的试样进行热冲击试验。利用SEM和EDS对热冲击后涂层/基底界面的微观形貌及元素分布进行分析,利用Boltzmann-Matano扩散模型计算了涂层/基底界面Al元素的扩散系数。探究热冲击环境下BC/金属基底界面微观形貌及元素互扩散规律。

1 试验及方法

1.1 试样制备

金属基底选用镍基单晶高温合金(DD6),试样尺寸为直径20 mm、厚度2 mm的圆片。将切割好的圆片试样置于NaOH和蒸馏水中,用超声波清洗10 min,去除表面的氧化层和切割过程中附着的油脂。然后再进行表面抛光喷砂,并置于乙醇溶液中超声清洗5 min,准备制备涂层。

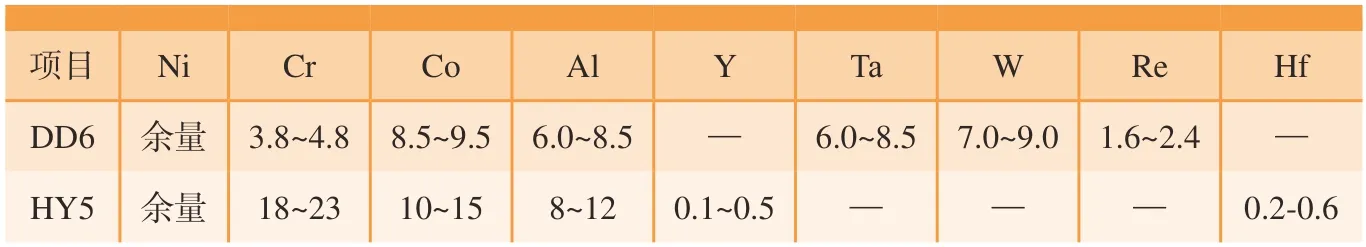

利用真空电弧镀 (Arc ion plating,AIP)法在圆片试样表面沉积BC层(HY5),平均厚度为 (20±2) μm,金属基底和BC层的化学成分如表1所示。沉积后,在900 ℃真空条件下热处理2 h,使涂层处于平衡状态。最后采用电子束–物理气相沉积 (Electron beam-physical vapor deposition,EBPVD)法在样品表面沉积8YSZ,厚度为 (80±5) μm。

表1 DD6和HY5的化学组分(质量分数)Table 1 Chemical compositions of DD6 and HY5 (mass fraction) %

1.2 热冲击试验

为了模拟实际使用情况,搭建了石英灯加热平台进行热冲击试验,其结构示意图如图1所示。该装置具有快速升温的能力,升温速率可达100 ℃/s。空气冷却系统可以使样品快速冷却到规定的温度。石英灯通过热辐射加热样品表面,可以灵活地改变和调节温度。其相对开放的热环境也能更真实地模拟TBCs的实际服役环境。通过与控制系统相连的热电偶对样品表面温度进行监测和控制。另外,采用压缩空气对试样进行快速冷却,基本达到TBCs实际运行环境的条件。

图1 石英灯热冲击平台示意图Fig.1 Schematic diagram of quartz lamp thermal shock platform

每个热冲击循环分为加热阶段、高温保持阶段和冷却阶段,如图2所示。在测试前,将样品置于石英灯加热模块中,在300 ℃下预热5 min,使样品整体温度均匀。随后,在30 s内样品从室温加热到1050 ℃,在1050 ℃保持300 s,最后在120 s内通过压缩空气冷却到300 ℃。对360、600、1200、2400、4800次热冲击循环时的TBCs进行观测分析。

图2 热冲击试验温度加载曲线Fig.2 Thermal shock tests temperature loading curve

1.3 组织表征

采用背散射电子探针扫描电镜(SEM,ZEISS EVO 10)观察试样的显微结构形态。采用扫描电镜和能量色散谱 (EDS)分析仪,检测了从涂层到基底的元素分布。为了清晰地观察热冲击后试样的截面形貌,采用王水 (HCl∶HNO3=3∶1)对试样腐刻3~6 s后进行观测。

2 结果与讨论

2.1 TBCs初始形貌

在热冲击试验开始之前对TBCs初始的形貌进行观测,如图3所示。可以看到,初始的涂层并无明显的缺陷,如图3(a)所示。进一步对BC进行观测,可以发现具有双相结构的BC层,包括白色相和黑色相,如图3(b)所示。值得注意的是,在腐刻后的BC层中观察到一些黑色的孔洞,如图3(c)所示。这是由于Al元素和Ni元素在王水中的溶解度较高,而W和Cr等难熔元素的溶解度较低,因此以Al和Ni元素为主组成的β相能够被溶解,从而显示出孔洞的特征。对图3(b)中红色虚线部位进行EDS线扫分析,结果表明BC层中的两相均由Ni、Co、Cr和Al元素组成,差异主要在于Al元素的浓度,如图3(d)所示,其中距离表示线扫起点到终点之间的位置关系。结合Liu等[11]的报道,所制备的TBCs中初始的BC层由β和γ相构成。此外,观察初始状态发现,在涂层与基底界面下方形成了一个1~2 μm的IDZ,这表明在热处理时元素扩散已经发生。

图3 TBCs初始截面形貌和元素分析Fig.3 Initial cross-section morphology and element analysis of TBCs

2.2 涂层/基底界面区微观结构演变规律

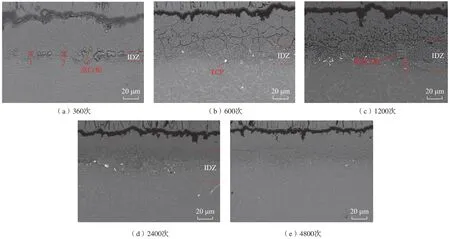

经过热冲击试验后,涂层/基底界面区微观形貌及元素分布如图4和5所示。热冲击360次时,在涂层/基底界面处观察到少量TCP相。随着热冲击次数的增加,TCP相数量增加。但是,当热冲击循环到2400次后,观察到TCP相的数量减少。对涂层/基底界面的元素分布进行EDS分析 (图4中蓝色线对应的部位),结果如图5所示,横轴距离表示蓝色实线起点到终点之间的位置关系。可以看到在360次热冲击循环时BC中的Al和Cr元素浓度高于基底,而基底中的Ni元素高于BC层。随着热冲击试验的进行,BC层中Al元素浓度降低。Al元素的消耗主要有两方面,向下扩散与基底中向上扩散的Ni元素产生界面区及性能较差的TCP相,向上在TC/BC界面氧化形成TGO[12]。在600次热冲击循环时,BC层和基底中的Al元素浓度梯度趋于平缓。而在2400次热冲击循环后,基底中的Al元素浓度高于BC层,Al元素由基底向BC层扩散。

图4 不同次数热冲击后涂层/基体界面区截面形貌Fig.4 Cross-section morphology of coating/substrate interface after thermal shock for different cycles

图5 不同次数热冲击后涂层/基底界面区元素分布Fig.5 Element distribution at the coating/substrate interface after thermal shock for different cycles

对TCP相进行EDS面扫分析,结果如图6所示。可以看出TCP相中主要分布有难熔元素W和Ta。当界面元素成分或者相发生改变时,难熔元素在界面区析出形成TCP相,这与之前的报道是一致的。TCP相的形成会极大影响高温合金的力学性能[2]。热冲击后期TCP相的数量减少可能与Al元素扩散方向的转变有关,Al元素的扩散导致难熔元素可以重新固溶在基底中[13]。

不同次数热冲击后的腐刻截面微观形貌如图7所示。相比于初始的截面形貌,在360次热冲击循环后,BC层中没有观察到腐刻后黑色的孔洞,这表明β相基本被消耗完,界面区厚度为8~9 μm。此外,在涂层/基底界面观察到一些颗粒,为了确认其成分,进行了EDS点分析,见表2中测试点1和2。结果表明,这些颗粒富集了大量的Cr元素。随着热冲击次数增加到600次,基底当中的Ni元素向上扩散导致固溶在Ni当中的难熔元素析出并富集形成TCP相,Cr元素继续向下扩散至基底并富集在TCP相中,IDZ中的富Cr相消失,界面区的厚度增加到18~20 μm。由于Al元素易溶解在王水中,观察到BC层中有大量Al元素的扩散通道。这说明β相中的Al元素耗尽,γ相中的Al元素沿着晶界扩散[14]。在热冲击循环1200次时,Al的扩散通道减少,界面区的厚度增加到32~34 μm。另外,在扩散区内出现了粗化的γ相,对其进行EDS点分析,结果表明其主要成分为Ni元素,见表2中测试点3。前文提到,随着循环热冲击的进行,BC层中Al元素的浓度低于基底,Al元素从基底向上扩散。在2400次热冲击循环时,界面区生长减缓,厚度为34~36 μm。4800次热冲击循环后,由于Al元素持续向上扩散导致TCP相中富集的Ta和W等难熔元素可以重新固溶到γ相中,TCP相的数量减少。最终BC层和基底的成分趋于平衡,导致界面区难以被区分。

图7 不同次数热冲击后涂层/基底界面区腐刻截面形貌Fig.7 Corrosion cross-section morphology of coating/substrate interface after thermal shock for different cycles

表2 EDS元素点分析(原子数分数)Table 2 EDS element point analysis (atomic fraction) %

2.3 元素互扩散行为

TBCs因其具有多层结构,在热冲击过程中势必会发生元素互扩散。这是由于热运动引起的元素相互渗透,其方向是从高浓度流向低浓度,使各元素均匀分布。其中描述元素互扩散的两个重要参数是扩散系数D和扩散活化能Q。扩散系数D表示单位时间内在某一平面上的平均粒子数,单位为m2/s;扩散活化能Q表示原子在扩散过程中为了克服周围原子的作用力而从一个位置跃迁到另一个位置的最小能量,单位为kJ/mol。D、Q与温度呈指数关系[15]。

式中,D0为扩散因子;K为波尔兹曼常数;T为温度,K。

在热冲击试验过程中,界面附近的原子扩散导致界面附近的浓度梯度随着时间和距离改变。这一过程满足菲克第二定律[16]。

式中,C为扩散物质的体积浓度,kg/m3;t为扩散时间,s;x为距离,m。

Matano根据试验的浓度分布曲线计算不同浓度下的扩散系数,这种计算扩散系数的方法称为Boltzmann-Matano法。这种方法的基本原理是假设扩散系数D是浓度C的函数,因此D=D(C),即式 (2)可以写成式(3)的形式。

为了简化扩散模型,利用C、x、t和扩散系数与给定时刻扩散定律的关系,令C=C(β),D=D(β)和β=并代入式 (3)得

根据初始条件

然后将β=代入到式(5)中得

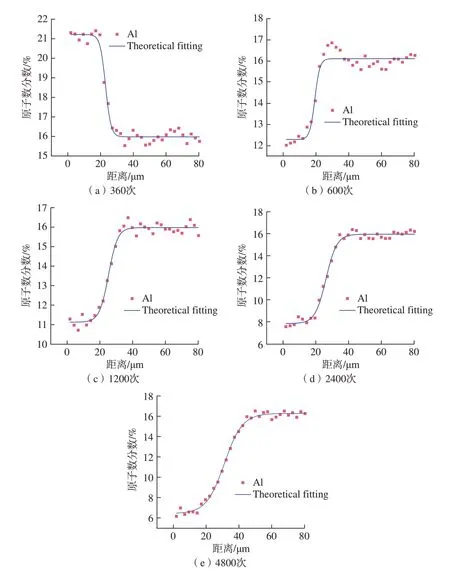

涂层/基底Al元素浓度曲线如图8所示。根据Al元素分布情况,通过拟合计算得到不同次数热冲击后Al元素在涂层/基底界面内各点的扩散系数D,见表3。

图8 不同次数热冲击后涂层/基底界面Al元素浓度曲线Fig.8 Al concentration curve of coating/substrate after thermal shock for different cycles

表3 不同次数热冲击后Al元素扩散系数Table 3 Diffusion coefficient of Al element after thermal shock for different cycles

由表3可以看出,扩散系数的最大值均出现在涂层/基底处,各点距离界面的距离越大,扩散系数就越低。在360次热冲击循环时Al元素的扩散系数为正值,这表示Al元素是由BC层向基底扩散;而在600次热冲击循环之后扩散系数为负值,此时扩散方向由基底向BC层。这是由于TGO中Al2O3的形成也需要消耗BC层中的Al元素[17],导致Al元素浓度迅速下降并低于基底当中的Al元素浓度。值得注意的是,热冲击初期Al元素的扩散系数较大,并在界面区产生富集,如图8(b)所示。因此,600次热冲击循环的Al元素扩散系数大于1200次热冲击循环。此外,在1200次热冲击循环后扩散系数逐渐增大,这是由于BC层中的Al元素虽然不再向基底中扩散,但是还是要向外氧化形成TGO。因此基底和BC层间的浓度梯度增加,导致Al元素扩散系数逐渐增大。

HY5与传统的BC层材料在Al元素扩散行为上的区别不大。然而AIP制备的BC层中β相体积分数较高,晶粒尺寸较大,Al、Cr和Ni等金属元素更容易向外扩散[18],导致BC层中Al元素浓度迅速下降至低于基底。此外,界面区Al元素扩散方向转变,界面区TCP相的数量先增多后减少。经过4800次热冲击循环后并未在界面区观察到明显的缺陷。

3 结论

(1) 沉积态TBCs中BC层主要由β相和γ相组成,在涂层/基底界面观察到1~2 μm的IDZ。

(2) 随着热冲击试验的进行,Al元素快速消耗致使BC层中β相耗尽,并且和基底间Al元素浓度梯度转变,部分TCP相重新溶解回基底中,最终各元素的分布逐渐均匀。

(3) 热冲击试验初期,Al元素扩散系数为正值,而在600次热冲击循环后为负值,且扩散系数的最大值均出现在涂层/基底界面处,距离界面越大,扩散系数就越低。

(4) HY5与传统的BC层材料在Al元素扩散行为上的区别不大,但是AIP制备的BC层中Al元素快速向外扩散被氧化会对界面区的Al元素扩散行为有一定的影响。