基于多种莫来石纤维的硅基陶瓷型芯增强机制及性能研究

牛书鑫,刘智鹏,周婷婷,司 远,李 鑫,骆宇时,王东升,郭新龙,石振梅,焦 琦,张腾飞,许西庆

(1.中国航发北京航空材料研究院先进高温结构材料重点实验室,北京 100095;2.大连理工大学,大连 124000;3.长安大学,西安 710064)

航空发动机被称为飞机的“心脏”,代表着一个国家的航空水平和军事实力[1–2]。由于国内航空发动机起步较晚加之世界各国的技术封锁,航空发动机研制是我国的一项卡脖子工程,自主研制高性能航空发动机迫在眉睫。衡量航空发动机的重要指标之一是推重比,航空发动机的高推重比通过提高涡轮燃气温度实现[3],叶片的耐高温性能成为高推重比的关键。目前,最先进的航空发动机涡轮温度已经接近各种合金的熔点[4],为进一步提高涡轮燃气温度,各国科研机构着力关注提高发动机叶片的散热能力,通过设计复杂内腔结构的发动机叶片来代替原来的实心叶片,热量可以在冷空气穿过空心叶片时被带走,从而提高散热效率[5–6]。

在空心叶片的发展历程中,其内腔结构越来越复杂,传统的电化学腐蚀和机械加工等方法很难满足具有复杂内腔结构的空心叶片的成型,熔模铸造成为获得精确内腔结构的理想方法。陶瓷型芯[7–9]在涡轮叶片的熔模铸造中提供精确复杂的内腔结构,在后续工序中,面临着高温、应力、熔融金属侵蚀等多种极端条件。因此,陶瓷型芯应具有优越的热化学稳定性、耐高温性、热膨胀系数、强度和抗蠕变性能。

熔融石英是制造陶瓷型芯的常用材料,具有低热膨胀系数、优良抗热震性、冶金化学稳定性,且可以在强碱溶液中溶出[9–10]。但熔融石英高温性能不足,石英玻璃在高温下转变为方石英晶相,方石英在冷却中又发生α→β相变,相变伴随体积收缩,使应力集中,产生的裂纹导致型芯强度降低。另一方面,方石英晶相可阻碍石英玻璃的黏性流动,抑制陶瓷型芯的高温蠕变,使其尺寸稳定性提高。因此,通常加入硅酸锆、纳米石英、氧化铝等矿化剂[11–13]来改善氧化硅基陶瓷型芯的高温稳定性。

纤维补强是改善陶瓷力学性能的常用方法[14–15],并用于各种陶瓷型芯的改性[16–18]。莫来石具有优良的抗热震性和高温力学性能[19–20],可显著提高硅基陶瓷型芯的力学性能。根据结晶状况,莫来石纤维可分为多晶莫来石纤维和非晶莫来石纤维,两种莫来石纤维在氧化硅基陶瓷型芯中的研究还少有报道,相关作用机制仍然有待研究。

本研究分别选用多晶莫来石纤维和非晶莫来石纤维来增强硅基陶瓷型芯的力学性能,研究莫来石纤维结晶状况对方石英析晶行为的影响,探究不同种类的莫来石纤维改善硅基陶瓷型芯的结构与性能的机理。

1 试验

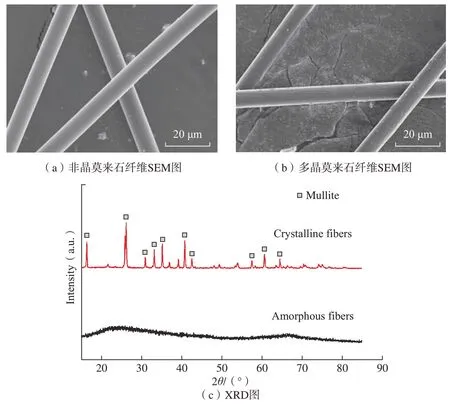

本研究制备陶瓷型芯选用的基体原料为熔融石英粉 (SiO2,平均粒径5 μm),矿化剂为锆石英粉(ZrSiO4,平均粒径20 μm),增强相分别为非晶莫来石纤维和多晶莫来石纤维。试验所用的莫来石纤维SEM图和XRD图如图1所示,两种纤维表面较为光滑,尺寸均匀,平均直径接近,约为8 μm,平均长度超过100 μm,XRD谱图表明两种纤维的物相组成分别为非晶相和晶体莫来石相(PDF#15–0776)。

图1 非晶和多晶莫来石纤维的SEM图和XRD图Fig.1 SEM image and XRD patterns of the polycrysatl and amorphous mullite fibers

为对比莫来石纤维形态对陶瓷型芯结构和性能的影响,本试验选用3种配方,配方F0为95%熔融石英粉和5%锆石英粉 (质量分数);配方AF3为92%熔融石英粉、5%锆石英粉和3%非晶莫来石纤维;配方CF3为92%熔融石英粉、5%锆石英粉和3%多晶莫来石纤维。将上述粉体料与配置好的增塑剂置于搅拌机中进行混合,然后利用热压注机得到型芯坯体,在1190 ℃/6 h的条件下进行烧结,进行强化后得到陶瓷型芯。

利用扫描电子显微镜分析试样的断口形貌,采用X射线衍射分析陶瓷型芯的物相组成。根据HB 5353.2—2004计算试条在烧结中的收缩率;根据ASTM B962—2015进行三点弯曲测试,测试温度分别为常温和1540 ℃;根据HB 5353.4—2004,采用双悬臂梁法测试型芯试棒在1540 ℃的高温蠕变。

2 结果与讨论

2.1 物相分析

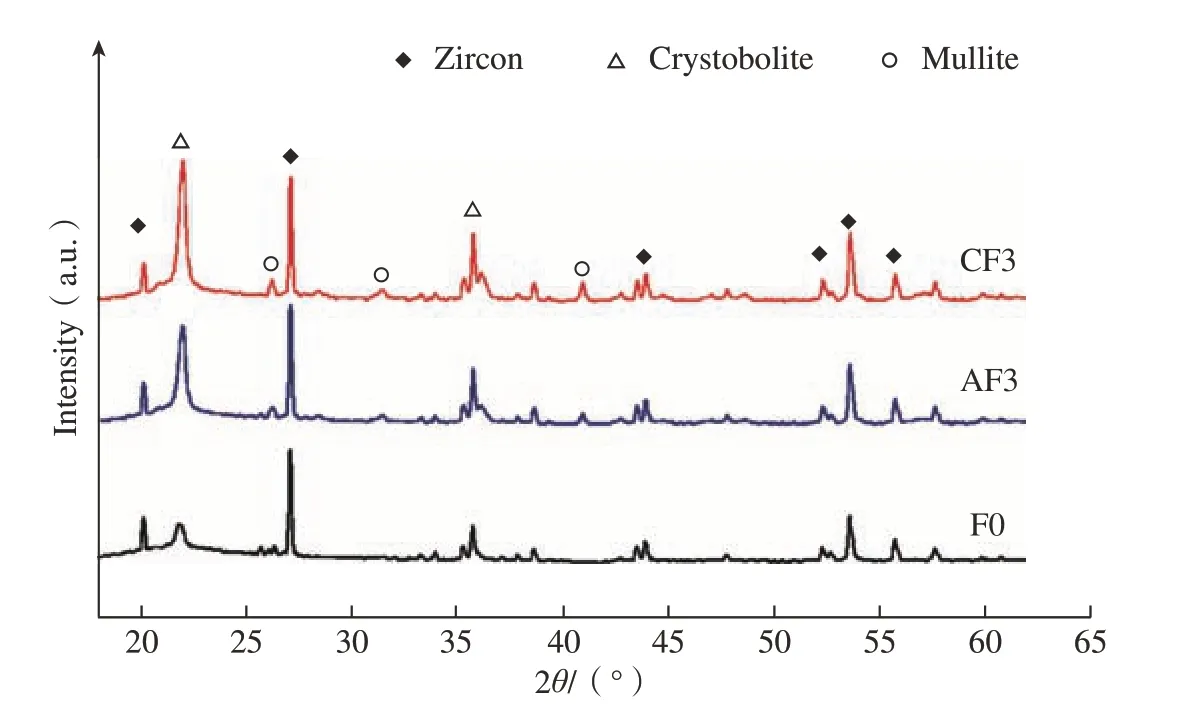

对不同陶瓷型芯进行XRD测试 (图2),对于未添加莫来石纤维的F0陶瓷型芯,其XRD谱图中检测到了硅酸锆 (PDF#83–1376)和方石英(PDF#27–0605)的特征衍射峰,表明陶瓷型芯中有少量石英玻璃转化为方石英相。对于含有质量分数3%非晶莫来石纤维的AF3陶瓷型芯,除检测到硅酸锆 (PDF#83–1376)和莫来石相 (PDF#15–0776),其方石英的含量有所增大,表明非晶莫来石纤维促进了方石英的析晶。而加入3%多晶莫来石纤维后,CF3陶瓷型芯的方石英衍射峰强度进一步增大,表明多晶莫来石纤维对方石英析晶的促进作用强于非晶莫来石纤维。利用K值法[18]计算得到3种陶瓷型芯的方石英,质量分数分别为2.2%、7.5%和18.3%。

图2 添加不同莫来石纤维的陶瓷型芯XRD谱图Fig.2 XRD patterns of the ceramic cores with different mullite fibers

石英玻璃在高温下可转化为晶相,析出方石英晶体。根据Uhlmann均相成核理论[20],石英玻璃在1300℃的成核酝酿期接近14 h,表明该条件下很难成核。然而大多数石英玻璃的析晶温度低于1300 ℃,且析晶始于颗粒表面,表明石英玻璃的主要析晶方式是异相成核。陶瓷型芯中加入的莫来石纤维可以作为晶种,有利于其表面的异质成核,在型芯烧结过程中促进石英玻璃转变为方石英,因此方石英含量随着莫来石纤维的加入而升高。相比于非晶莫来石纤维,多晶纤维具有规则的晶格结构和原子排列,在熔融石英的异相成核中能提供更多的晶种,因此多晶纤维对方石英析晶的促进作用强于非晶纤维。

2.2 结构分析

图3为陶瓷型芯线收缩率与气孔率随莫来石纤维种类的变化。可以看出,随着莫来石纤维的加入,陶瓷型芯的收缩率降低、显气孔率提高。未添加莫来石纤维的F0陶瓷型芯烧结收缩率为1.22%,气孔率为29.7%;添加质量分数3%非晶莫来石纤维的AF3陶瓷型芯,其收缩率降低至0.62%,气孔率增大为43.4%;对于含多晶莫来石纤维质量分数3%的CF3型芯试样,其收缩率和气孔率分别达到了0.35%和48.9%。在型芯烧结中,石英玻璃因黏性流动而结构致密化,添加莫来石纤维后,由于纤维的比表面积低于氧化硅粉体,在烧结中起到增强骨架的作用,显著抑制烧结致密化,因此降低了型芯的线收缩率,提高了气孔率。

图3 添加不同莫来石纤维陶瓷型芯的线收缩率和气孔率Fig.3 Linear shrinkage and apparent porosity of the ceramic cores with different mullite fibers

相比非晶莫来石纤维,多晶莫来石纤维对型芯烧结收缩的抑制作用更加显著,其原因来源于两个方面:(1)多晶莫来石纤维试样中的方石英多于非晶莫来石纤维试样中的方石英,方石英在烧结中起到提高黏度、阻碍烧结致密化的作用,因此多晶莫来石纤维对陶瓷型芯收缩率的降低效果更加显著; (2)相比于多晶莫来石纤维,非晶莫来石纤维为热力学亚稳态,具有更多的结构缺陷,在烧结过程中能促进纤维与熔融石英粉间的扩散传质,在一定程度上促进型芯的收缩,因此减弱了非晶莫来石纤维对陶瓷型芯收缩率的抑制效果。

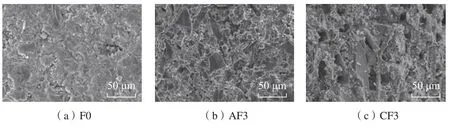

图4为不同纤维含量陶瓷型芯的断面SEM图。当陶瓷型芯中未添加纤维时,显微结构较为致密,气孔较少 (图4(a));当加入非晶纤维时,结构变得疏松并产生孔洞 (图4(b)),这是由于纤维阻碍了陶瓷型芯的烧结致密化,提高了气孔率。SEM图中呈现出明显的纤维拔出效应,有利于改善陶瓷型芯的力学性能。相比于非晶纤维,多晶纤维试样结构变得更为疏松 (图4(c)),且纤维和颗粒之间存在大量孔洞,纤维与颗粒之间结合较弱,这是由于非晶莫来石纤维处于热力学亚稳定状态,具有更高的结构缺陷,能够在烧结过程中促进纤维与熔融石英粉之间的扩散传质,因此多晶纤维与熔融石英粉间的结合明显减弱,并呈现出较多的气孔,这与48.9%的高气孔率相一致。

图4 添加不同莫来石纤维陶瓷型芯的SEM图Fig.4 SEM images of the sintered ceramic cores with different mullite fibers

2.3 性能研究

如图5所示,随着非晶莫来石纤维 (质量分数3%)的加入,陶瓷型芯的室温弯曲强度从18.5 MPa增大至27.7 MPa,高温强度从15.3 MPa增大至22.4 MPa。结合图4(b)的SEM图可知,在型芯破坏过程中会发生纤维拔出效应,从而提高陶瓷型芯的强度。当多晶莫来石纤维添加量为3%时,陶瓷型芯的室温、高温弯曲强度分为24.9 MPa和20.6 MPa,表明多晶莫来石纤维对陶瓷型芯的增韧效果低于非晶纤维。结合图4(c)SEM图可知,含多晶纤维的型芯试样结构较为疏松,且纤维与颗粒之间结合较弱,因此表现出较低的弯曲强度。相比于多晶莫来石纤维,非晶莫来石纤维原子排列具有亚稳态结构,具有更多结构缺陷,在烧结过程中能促进纤维与熔融石英粉间的扩散传质,因此非晶纤维与熔融石英粉间的结合强于多晶纤维,从而表现出更高的强度。

图5 添加不同莫来石纤维陶瓷型芯的弯曲强度Fig.5 Bending strengths of ceramic cores with different mullite fibers

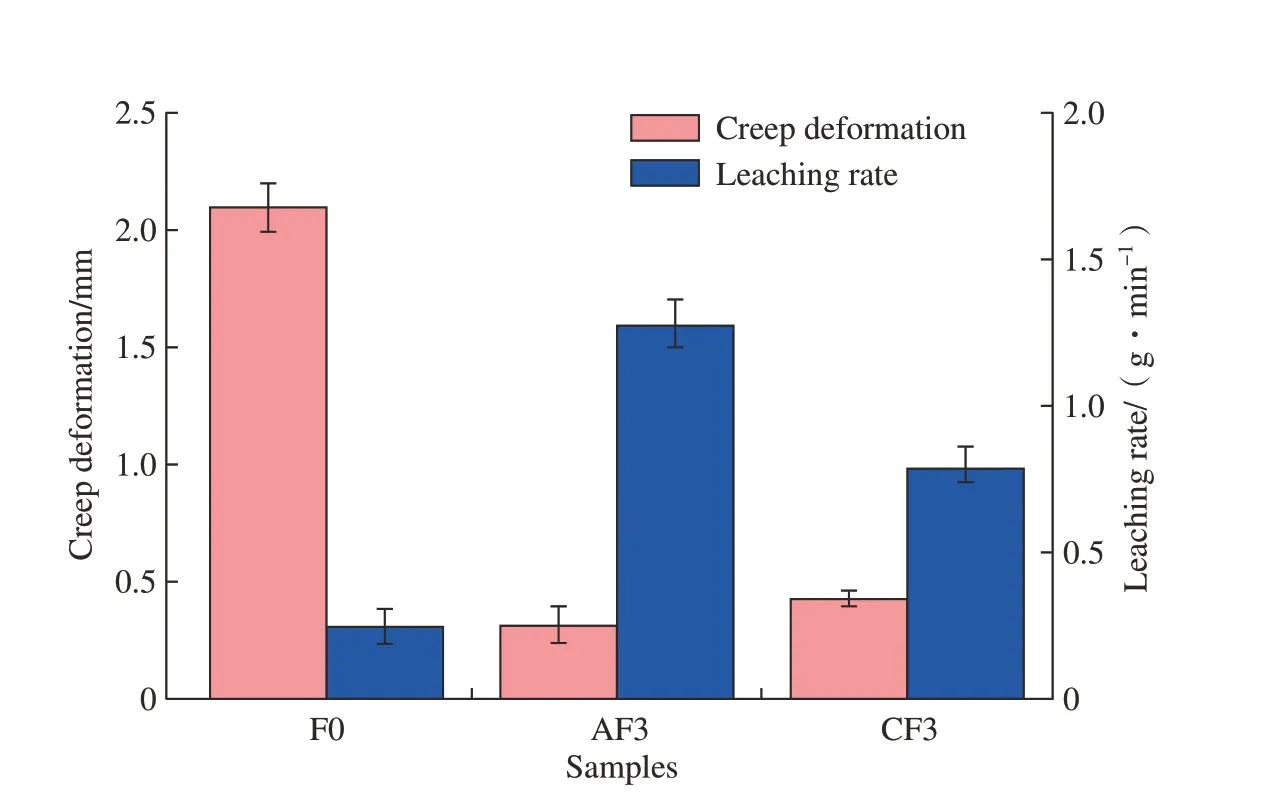

不同莫来石纤维对陶瓷型芯高温蠕变和溶蚀性的影响如图6所示。不含氧化铝矿化剂的F0陶瓷型芯在1540 ℃的蠕变为2.1 mm,加入3%非晶莫来石纤维后,高温蠕变减小至0.31 mm,一方面由于莫来石纤维作为高温相抑制了熔融石英的黏性流动,从而降低高温蠕变性;另一方面,纤维通过微裂纹桥联和纤维拔出效应提高型芯强度,阻碍试样的变形。非晶莫来石纤维能显著提高型芯的高温稳定性,可以很好地满足精密铸造对型芯的性能要求。当采取多晶莫来石纤维作为增强相时,型芯的高温蠕变为0.42 mm,表明多晶纤维对陶瓷型芯的高温蠕变性能提升效果低于非晶纤维,这是由于多晶纤维与熔融石英颗粒之间的结合力较弱,且试样的气孔率较大,在一定程度上降低了型芯的高温抗蠕变性能。

图6 莫来石纤维对陶瓷型芯高温蠕变和溶蚀性的影响Fig.6 Effect of mullite fibers on the high temperature creep deformation and leaching rate of ceramic cores

由图6中的溶蚀性变化可知,对于未添加莫来石纤维的F0型芯试样,其溶蚀率为0.24 g/min,随着莫来石纤维的加入,陶瓷型芯的溶蚀性均明显增长,这与气孔率的变化趋势类似,气孔为碱溶液提供了渗透通道,从而提高了试样的溶蚀性。当纤维质量分数3%时,非晶、多晶莫来石纤维试样的溶蚀率分别为1.26 g/min和0.78 g/min,尽管多晶纤维试样CF3的气孔率高于非晶试样AF3,但是非晶纤维更加有利于型芯在铸造后的溶出。其原因在于两个方面:(1)多晶莫来石纤维试样中的方石英多于非晶莫来石纤维的试样,在很大程度上降低了型芯的溶蚀性; (2)相比于多晶莫来石纤维,非晶莫来石纤维处于亚稳状态,具有更多的结构缺陷,因此更容易在KOH溶液中溶出。

3 结论

以熔融石英粉为基体,分别以多晶、非晶莫来石纤维为增强相制备硅基陶瓷型芯,并探究了不同纤维对型芯结构与性能的作用机制,结论如下。

(1)非晶、多晶莫来石纤维均促进方石英析晶,同时降低陶瓷型芯的烧结收缩率,提高显气孔率,显著改善型芯弯曲强度、抗蠕变性能和溶蚀性。

(2)非晶莫来石纤维在促进方石英析晶、降低收缩率、提高气孔率方面效果低于多晶纤维,但由于非晶纤维的亚稳态结构具有较多的结构缺陷,纤维与颗粒之间结合紧密,在裂纹扩展和纤维拔出中吸收更多能量,从而提高了型芯强度和抗蠕变性,且亚稳态结构在碱性溶液中具有较高的化学活性,表现出优良的溶蚀性。

(3)添加质量分数3%非晶莫来石纤维的硅基陶瓷型芯试样表现出优异的综合性能,其室温弯曲强度达27.7 MPa,高温强度为22.4 MPa,高温蠕变为0.31 mm,溶蚀率为1.26 g/min,能够很好地满足空心叶片的浇注需求。