吉林油田X区块腐蚀防护技术研究及应用

王百坤 刘凤兰 李海石 赵金滢 张丹丹 蒋明军 洪 岩 张 宇

(1.中国石油天然气股份有限公司吉林油田分公司;2.国家管网集团建设项目管理分公司)

0 引 言

腐蚀是威胁石油、天然气工业安全与稳定生产的重大问题,控制不好往往会造成人员伤亡、财产损失、环境污染等一系列问题。吉林油田X区块注水系统为采出污水高压回注工艺,由于高矿化度水质、SRB细菌、侵蚀性CO2等因素影响,腐蚀结垢呈上升趋势,导致地面管线及井下管柱腐蚀、穿孔、失效,严重制约了注采系统安全平稳运行。污水水质主要指标不合格是管线、设备腐蚀结垢的根本原因[1]。自2000年以来,为了解决腐蚀结垢问题,实现安全绿色注采开发,通过针对性的防腐技术研究与规模应用,保障了矿场防腐效果,油泥油土量降幅超过50%,管道失效赔偿费用、淹地面积、影响油井产量逐年减少,满足了老油田安全环保生产需要。

1 腐蚀影响因素分析

1.1 矿化度及典型离子分析

表1 不同节点水质分析数据 mg/L

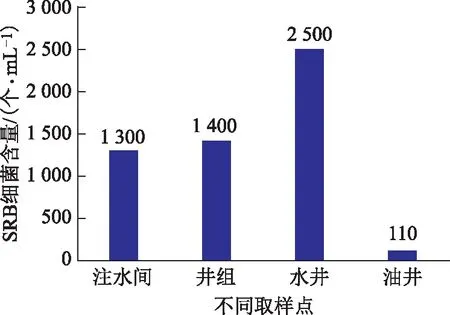

1.2 硫酸盐还原菌SRB评价分析

细菌腐蚀并不是细菌本身对金属的侵蚀作用,而是细菌生命活动过程中间接的对金属产生腐蚀[5]。现在油田最关注的是硫酸盐还原菌SRB,SRB细菌腐蚀主要机理是从腐蚀金属的阴极上排除氢气泡时有一定的去极化作用,加速了碳钢的腐蚀。注水系统中空白水质硫酸根含量最高达到951 mg/L,SRB细菌含量大大超出标准值(25个/mL),由于地面温度、环境适合SRB细菌生长,导致从注水间-井组-水井井口SRB细菌含量呈现上升趋势,油井中SRB细菌含量虽相对较低,但也达到了110个/mL,超出了标准值。空白水质SRB细菌含量见图1。

图1 空白水质SRB细菌含量

1.3 注采系统CO2腐蚀评价

水中游离CO2包括两部分,一部分是已于碳酸盐物质处于平衡状态的CO2,称为平衡CO2,另一部分是超过平衡状态的CO2,称为侵蚀性CO2。根据SY/T 5329—2022《碎屑岩油藏注水水质指标技术要求及分析方法》规定,侵蚀性CO2测定原理是在水样中加入固体碳酸钙粉末,待水样中侵蚀性CO2完全与其作用后,用标准盐酸溶液测定水样的碱度,同时测定未加固体碳酸钙水样的碱度,从两次测定消耗标准盐酸溶液之差计算侵蚀性CO2的含量。水中侵蚀性CO2等于0时水质比较稳定,大于0时呈现腐蚀性,小于0时呈现结垢性。X区块注水间-井组-注水井口沿程监测节点侵蚀性CO2含量分别为71.5,38.3,46.7 mg/L,表明注水系统存在较强的侵蚀性CO2腐蚀。

利用气相色谱仪分析表明,采油井套气中CO2含量为1.34%~4.13%,分压计算结果见表2,普遍大于0.21 MPa,呈现重度CO2腐蚀特征,各油井的含水量都大于50%,说明腐蚀环境非常恶劣。

表2 油井中CO2分压测算

1.4 垢样分析评价

利用XRD衍射仪对油、水井产生的腐蚀产物开展了分析,定量分析结果见表3:FeS和FeCO3合计含量最高达80.1%,进一步验证了注采系统存在SRB细菌、CO2腐蚀。注水井腐蚀主要以CO2和SRB细菌腐蚀为主;油井腐蚀主要以CO2腐蚀为主,SRB腐蚀为辅。

表3 油水井垢样成分分析 %

2 针对性防腐技术

以降低成本为前提,在腐蚀规律及主控因素认识的基础上,进一步深入、细化不同功能药剂协同机理研究,研发低成本防腐药剂体系,同时开展涂层管柱防腐评价,物理防腐和化学防腐相结合,保护环境,节约成本,保障防腐效果。

2.1 缓蚀杀菌剂体系研发

1)缓蚀杀菌剂作用机理

根据该区块的腐蚀规律,通过作用机理及基础化学药剂优选,初步确定了抗二氧化碳腐蚀的吡啶季铵盐和十二烷基二甲基氯化铵为主剂,同时增加有机胺的组分,烃基的诱导效应使氮的负电性增强,吸附能力增加,提高了体系的缓蚀性能,最后形成了防腐药剂体系。缓蚀杀菌剂中缓蚀成分与产出液中的硬度离子相互作用形成沉淀膜或自身在金属表面形成吸附膜,使产出介质中的腐蚀成分不能与金属表面直接接触发生腐蚀作用,因而起到抑制腐蚀的作用。

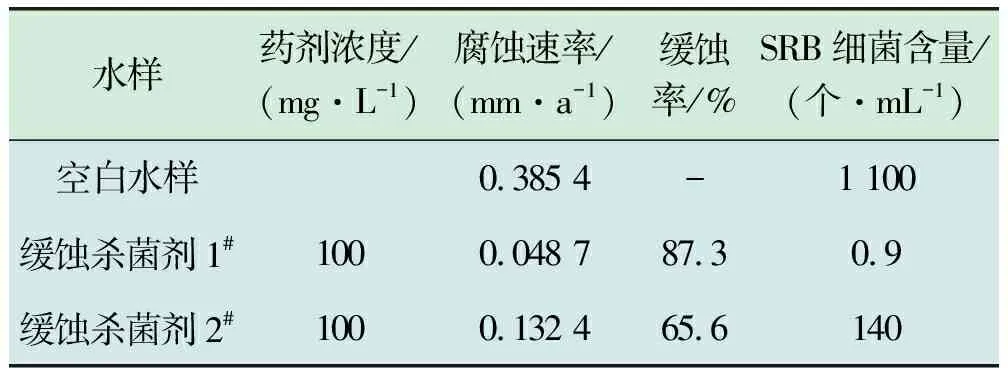

2)缓蚀杀菌剂性能评价

室内配制了以咪唑啉为主剂的缓蚀杀菌剂[6]2#体系和以吡啶季铵盐为主剂的缓蚀杀菌剂1#体系,利用旋转挂片腐蚀评价仪开展了两种药剂体系的缓蚀效果动态法评价,选取注水间空白水样,N80试片,规格为50 mm×10 mm×3 mm,CO2分压0.5 MPa,温度80℃,转速60 r/min,实验时间48 h。同时利用生化培养箱开展了两种药剂的杀菌效果评价,空白水质SRB细菌含量为1 100个/mL,加注100 mg/L缓蚀杀菌剂1#后SRB细菌含量为0.9个/mL。缓蚀杀菌剂缓蚀效果评价见表4。

表4 缓蚀杀菌剂缓蚀效果评价

表4结果表明,以吡啶季铵盐为主剂的缓蚀杀菌剂1#体系能够很好的抗CO2腐蚀,适合该区块水质的防腐,表现出更高的缓蚀杀菌效率,满足矿场需求。

2.2 防腐涂层适应性评价

防腐涂层能起到防腐作用,是因为具备屏蔽作用,同时具备缓蚀钝化作用,抑制腐蚀进程。针对注水井点多面广,井筒腐蚀结垢单纯依靠加药控制难的问题,开展了井筒环境最恶劣条件下的不同涂层适应性筛选评价实验。

利用高压釜,开展评价实验,140℃、CO2分压0.5 MPa,90 h,实验结果见图2。

注:从左往右依次为1#、2#、3#、4#。图2 涂层实验前后对比(试验管)

1#涂层管柱效果良好;2#涂层管柱耐腐蚀性不好,附着力较差,出现破损现象;3#管柱涂层出现轻微起泡现象;4#管柱涂层耐腐蚀性不好,附着力较差,出现明显起泡和破损现象。

2.3 加药工艺及防腐效果

为了减少地面管线漏失、减少环境污染、保障井下防腐效果,在注水间新增连续加药泵,加注缓蚀杀菌剂1#体系,加药浓度为100 mg/L,矿场地面监测16次,具体结果见图3,其中15次监测腐蚀速率低于0.076 mm/a,地面监测合格率能够满足注水用药剂标准,同时地面漏失率由58%降为15%,井下腐蚀速率低于0.076 mm/a。

图3 地面挂片监测数据

井下腐蚀监测数据见图4,表明自研缓蚀杀菌剂1#体系较外购药剂防腐效果更好,减少坑蚀和局部腐蚀的发生,保障地面管线完整性,也能保障井下管柱防腐需求。由于矿场施工改造注入不连续,导致腐蚀速率和SRB细菌含量急剧上升,说明连续加注缓蚀杀菌剂效果更好。

图4 井下监测关键指标曲线

通过初期开发、技术研究、技术应用三个阶段的技术及管理进步,深入认识了X区块注采单井腐蚀结垢规律,优选了针对性防腐药剂体系及配套工艺,采油井的防腐推行“针对性加药+精细管理”的综合防腐对策,不同单井根据腐蚀程度优化药剂浓度100~130 mg/L,间歇加药及连续加药相结合,油井免修期稳步提升至660 d,降低了维护费用,提高了油井生产效率,保障了安全环保生产。

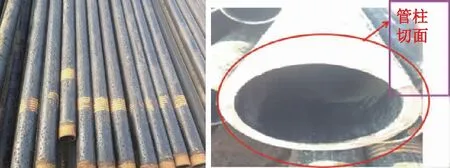

2.4 涂层管柱矿场应用及效果

前期室内实验评价筛选出效果较好的防腐涂层,现场应用试验6口井,下井6个月后起出两口单井的涂层管柱。水井涂层管柱起出现场见图5。

图5 水井涂层管柱起出现场

从水井54-2-1起出的涂层管柱外表面情况来看,除了由于压钳子引起的必要磨损外,管柱涂层附着力较好,并且现场切断了井底起出的一根管柱,该根管柱内部涂层未脱落,未起泡,现场应用试验与高压釜室内评价实验结果一致。

3 结论与建议

1)开展了多轮次腐蚀相关的评价实验,明确了区块的腐蚀主要因素包括较高矿化度水质、CO2、SRB细菌等,腐蚀影响因素多且比较复杂。

2)通过地面、井下管线腐蚀情况的分析,采取了药剂、涂层等针对性的优化对策措施,矿场腐蚀情况明显减弱,管线漏失率下降40%以上。

3)建议从深化腐蚀规律和延长油气井管材的服役寿命方面开展深入研究和试验,保证地面、井筒注采管网的完整性,实现油田安全环保高效生产。